Изобретения относятся к области выращивания синтетических монокристаллов и промышленно применимы при изготовлении ювелирных изделий.

Известен способ получения окрашенных монокристаллов на основе диоксида циркония и/или гафния в холодном контейнере, включающий загрузку шихты в контейнер с охлаждаемыми стенками, ее нагрев с образованием расплава и последующую направленную кристаллизацию расплава путем перемещения контейнера относительно зоны нагрева [Балицкий B.C., Лисицына Е.Е. Синтетические аналоги и имитации природных драгоценных камней. М.: Недра, 1981, С.130-134].

Недостатком этого способа является темно-лиловая окраска получаемых монокристаллов, не имеющая природных аналогов.

Наиболее близким к заявляемому является известный способ получения окрашенных монокристаллов на основе диоксида циркония и/или гафния в холодном контейнере, включающий загрузку шихты в контейнер с охлаждаемыми стенками, ее нагрев с образованием расплава и последующую направленную кристаллизацию расплава путем перемещения контейнера относительно зоны нагрева, причем в шихту вводят оптически неактивный стабилизирующий оксид металла, оксиды неодима и кобальта [Патент США N 3984524, МКИ C 01 G 25/02, 1976].

Недостатком этого прототипа является невозможность получения монокристаллов насыщенного васильково-синего цвета, имитирующих природный сапфир. Это обусловлено недостаточно высоким поглощением в красном и желтом диапазоне спектра видимого излучения, вследствие чего монокристаллы окрашены в лиловый цвет.

Технической задачей, решаемой с помощью заявляемых изобретений, является получение синтетических монокристаллов, близких, и даже не отличимых по окраске от природных.

Поставленная задача решается тем, что в известном способе получения окрашенных монокристаллов на основе диоксида циркония и/или гафния, включающем загрузку шихты в контейнер с охлаждаемыми стенками, ее нагрев с образованием расплава и последующую направленную кристаллизацию расплава путем перемещения контейнера относительно зоны нагрева, причем в шихту вводят оптически неактивный стабилизирующий оксид металла, оксиды неодима и кобальта, монокристаллы отжигают в инертной атмосфере или вакууме при температуре от 500 до 1600oC в течение времени от 0,5 до 5,0 ч, а в шихту компоненты вводят в следующем отношении (в мол.%):

Оксид металла - 18-57

Оксид кобальта - 0,28-3,0

Оксид неодима - 0,05-1,0

Оксид циркония и/или гафния - Остальное

Поставленная задача решается также тем, что в известном способе получения окрашенных монокристаллов на основе диоксида циркония и/или гафния, включающем загрузку шихты в контейнер с охлаждаемыми стенками, ее нагрев с образованием расплава и последующую направленную кристаллизацию расплава путем перемещения контейнера относительно зоны нагрева, причем в шихту вводят оптически неактивный стабилизирующий оксид металла, оксиды празеодима и кобальта, монокристаллы отжигают в инертной атмосфере или вакууме при температуре от 600 до 1400oC в течение времени от 0,5 до 10 ч, а в шихту компоненты вводят в следующем отношении (в мол.%):

Оксид металла - 8,0-48,0

Оксид кобальта - 0,1-15,0

Оксид празеодима - 2,0-28,0

Оксид циркония и/или гафния - Остальное

В частности, для увеличения размера монокристаллов и повышения их однородности, в контейнер дополнительно загружают отходы монокристаллов, отходы монокристаллов и шихту берут в количестве, обеспечивающем объем расплава не менее 5 л, и загружают в контейнер диаметром не менее 250 мм, на дно контейнера и поверх шихты помещают слои теплоизолирующей засыпки того же состава, что и шихта, а на слой теплоизолирующей засыпки на дне контейнера помещают отходы монокристаллов и шихту, причем отходы монокристаллов и шихту помещают слоями в виде трех коаксиальных цилиндров, где центральный слой и слой, контактирующий с контейнером, состоит из шихты, а между этими слоями находится слой из отходов монокристаллов, причем от полной загрузки контейнера отходы монокристаллов составляют от 1 до 99 вес.%, а шихта - от 1 до 99 вес.%, а при направленной кристаллизации контейнер перемещают со скоростью от 0,1 до 1,5 мм/ч до полного выведения расплава из зоны нагрева.

В альтернативном варианте в контейнер дополнительно загружают отходы монокристаллов, отходы монокристаллов и шихту берут в количестве, обеспечивающем объем расплава не менее 5 л, и загружают в контейнер диаметром не менее 250 мм, на дно контейнера и поверх шихты помещают слои теплоизолирующей засыпки того же состава, что и шихта, а на слой теплоизолирующей засыпки на дне контейнера помещают отходы монокристаллов и шихту, причем отходы монокристаллов и шихту помещают слоями в виде трех коаксиальных цилиндров, где центральный слой и слой, контактирующий с контейнером, состоит из шихты, а между этими слоями находится слой из отходов монокристаллов, направленную кристаллизацию расплава проводят при реверсивном вращении контейнера с линейной скоростью на боковой границе раздела расплав-гарнисаж от 0,02 до 0,3 м/с, реверс осуществляют с периодом от 1 до 15 с, на начальной стадии направленной кристаллизации в течение времени от 1 до 2 ч контейнер перемещают со скоростью от 0,5 до 2 мм/ч, а затем - со скоростью от 4 до 8 мм/ч, при этом от полной загрузки контейнера отходы монокристаллов составляют от 1 до 99 вес.%.

В альтернативном варианте в контейнер дополнительно загружают отходы монокристаллов, отходы монокристаллов и шихту берут в количестве, обеспечивающем объем расплава не менее 5 л, и загружают в контейнер диаметром не менее 250 мм, на дно контейнера и поверх шихты помещают слои теплоизолирующей засыпки того же состава, что и шихта, а на слой теплоизолирующей засыпки на дне контейнера помещают затравочные монокристаллы того же состава, что и шихта, отходы монокристаллов и шихту, причем отходы монокристаллов и шихту помещают слоями в виде трех коаксиальных цилиндров, где центральный слой и слой, контактирующий с контейнером, состоит из шихты, а между этими слоями находится слой из отходов монокристаллов, при направленной кристаллизации контейнер сначала перемещают со скоростью от 2 до 8 мм/ч в течение времени от 2 до 10 ч, а затем контейнер останавливают и расплав охлаждают со скоростью от 2 до 10oC в час в течение времени от 10 до 50 ч, а охлаждение полученных кристаллов ведут в течение времени от 8 до 50 ч, при этом от полной загрузки контейнера отходы кристаллов и затравочные кристаллы составляют от 1 до 99 вес.%.

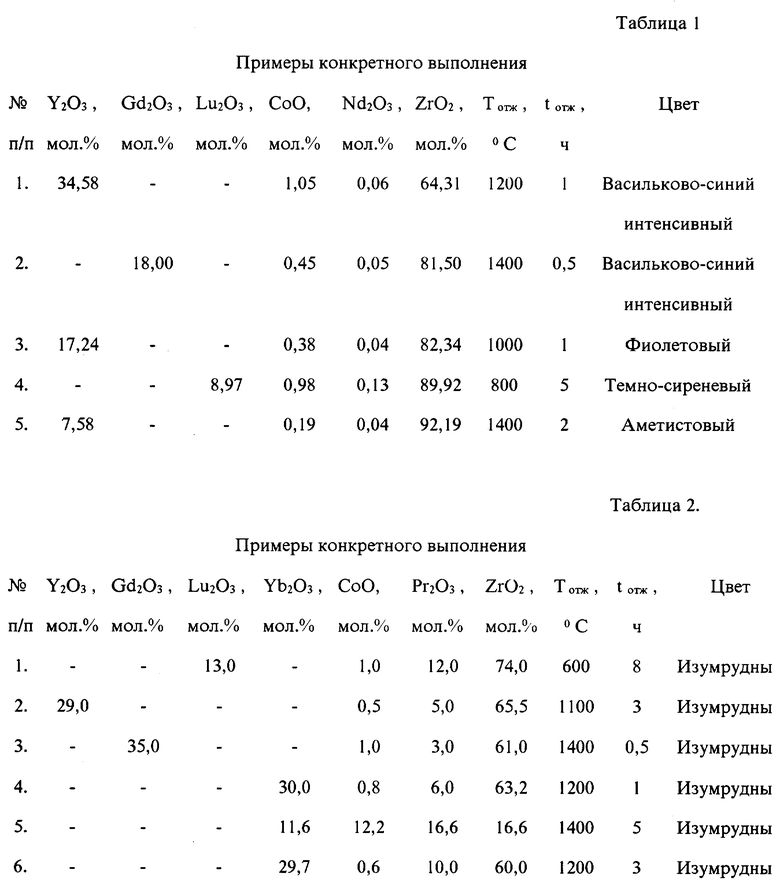

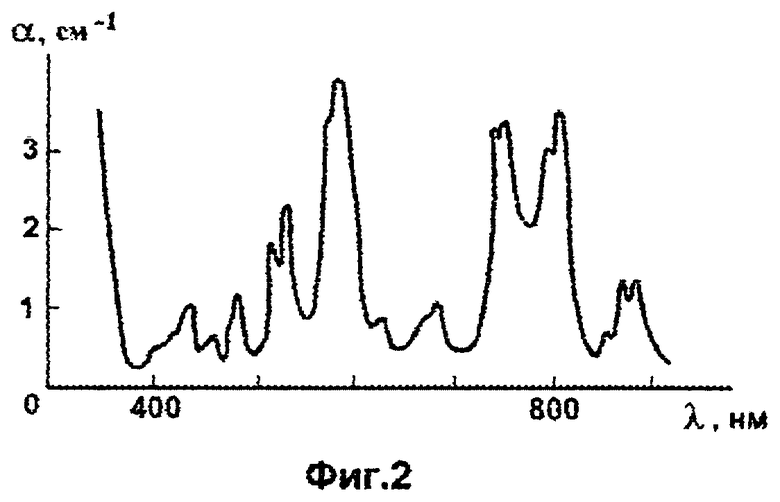

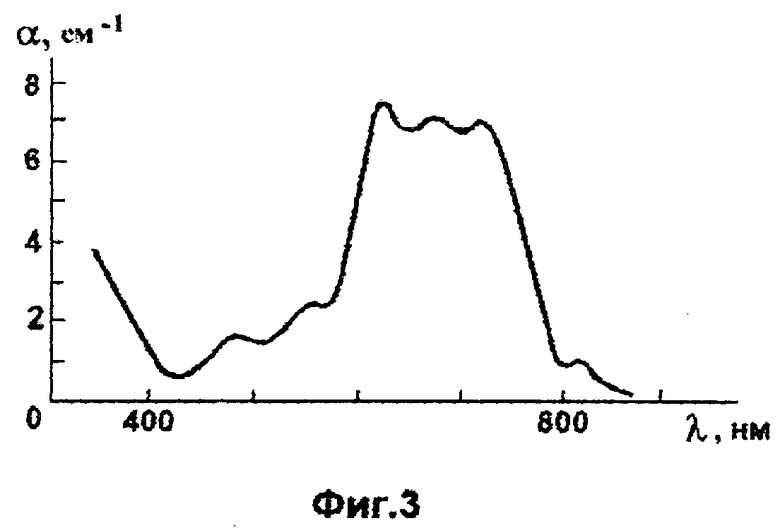

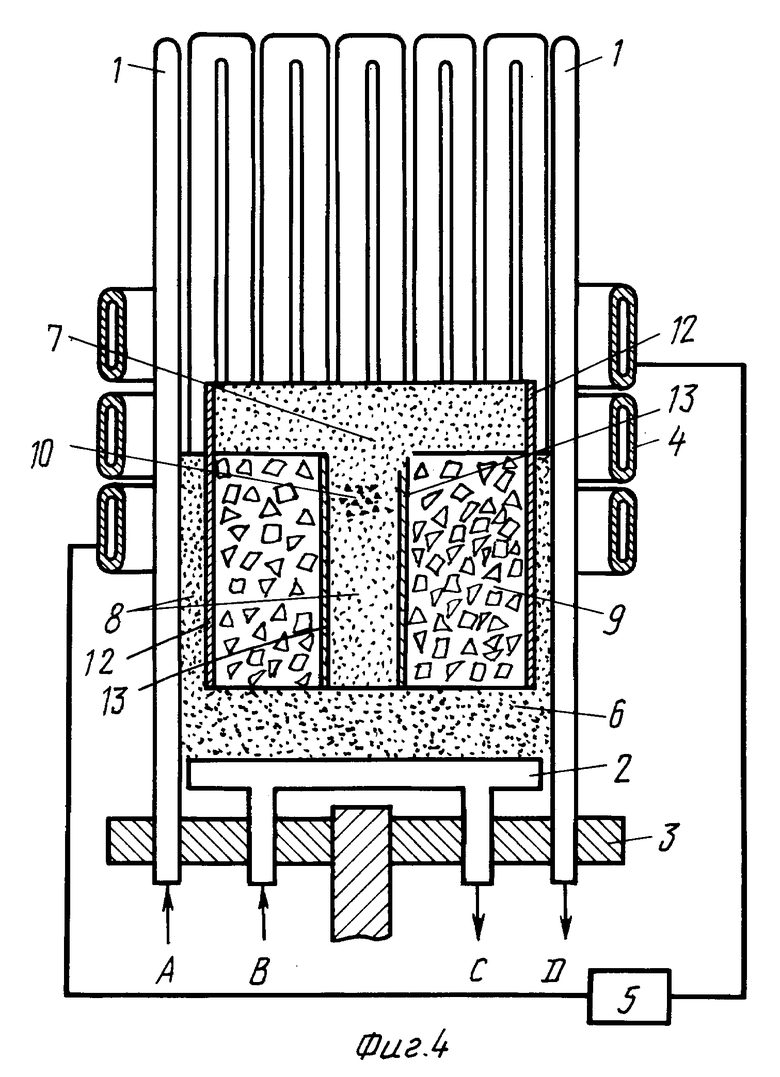

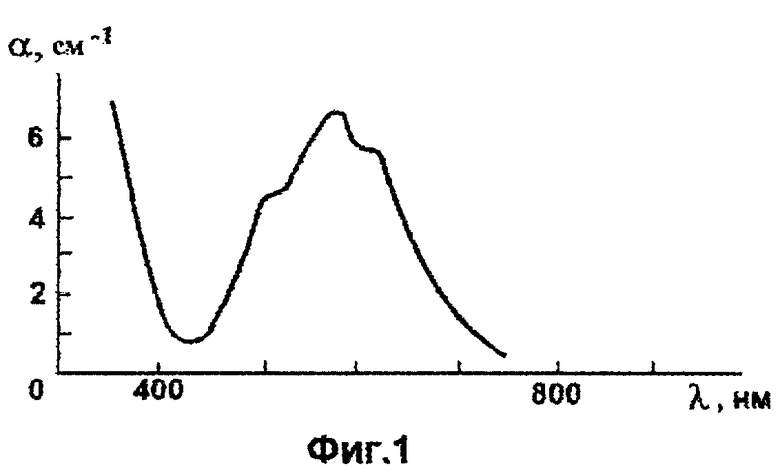

Изобретение иллюстрируется чертежами на фиг. 1-4, где на фиг. 1-3 показаны характерные спектры поглощения монокристаллов, а на фиг.4 изображено устройство, реализующее заявляемые способы.

Устройство (фиг. 4) содержат контейнер, состоящий из набора боковых 1 и донных 2 медных водоохлаждаемых трубок и/или секций, непроводящее основание 3, выполненное, например, из политетрафторэтилена, индуктор 4, высокочастотный генератор 5, нижний 6 и верхний 7 слои теплоизолирующей засыпки, шихту 8, отходы монокристаллов 9, металл 10 для стартового плавления. Слои 6 и 7 теплоизолирующей засыпки получают, утрамбовывая, спекая или сплавляя часть шихты 8. Шихта 8 содержит диоксид циркония или гафния, оптически неактивный стабилизирующий оксид металла, оксид кобальта, оксид неодима или празеодима в вышеуказанных количествах. Контейнер с трубками 1 и 2 монтируют на основании 3 с воздушным зазором между ними 1-2 мм. Подачу охлаждающей воды в трубки 1 и 2 осуществляют в направлении стрелок A и B, а выход - в направлении стрелок C и D. На трубки 2 помещают слой 6 теплоизолирущей засыпки. Далее с помощью обечаек на этот слой 6 помещают шихту 8 и отходы монокристаллов 9. При этом в центр контейнера для обеспечения стартового плавления помещают металл 10, входящий в стабилизирующий оксид, или металлический цирконий. Металл 10 в процессе расплавления шихты окисляется до соответствующего окисла. Индуктор 4 подключают к высокочастотному генератору 5 и устанавливают так, чтобы его нижний виток находился на уровне верхней части слоя 6 теплоизолирующей засыпки. Расплавление шихты 8 и отходов монокристаллов 9, инициируемое расплавленным металлом 10, осуществляют в высокочастотном поле, источником которого является высокочастотный генератор 5 с частотой генерации не менее 1 Мгц, при одновременном охлаждении контейнера водой. Под действием локального нагрева контактирующая с металлом 10 шихта 8 расплавляется и начинает поглощать энергию высокочастотного поля, за счет чего зона расплава увеличивается. В результате в контейнере образуется расплав и гарнисаж толщиной 1,5-2 мм. Расплав выдерживают в течение времени не менее 30 мин для установления равновесной границы расплав-гарнисаж. Для обеспечения роста кристаллов контейнер выводят из зоны нагрева, перемещая относительно индуктора со скоростью от 0,5 до 1,5 мм/ч в направлении стрелки Е. При этом подача воды в трубки 1 и 2 продолжается в течение всего процесса кристаллизации. После окончания процесса кристаллизации, подача воды в трубки 1 и 2 не прекращается до тех пор, пока температура внутри контейнера не станет ниже 100oC. Затем полученные монокристаллические блоки выгружают из контейнера, охлаждают на воздухе до комнатной температуры и разделяют на отдельные монокристаллы. Длина полученных монокристаллов достигает 15 см при площади поперечного размера более 3 см2.

На фиг. 1 показан спектр поглощения монокристалла, для получения которого использовалась шихта, содержащая компоненты в следующем отношении (в мол. %):

Оксид иттрия - 12,0

Оксид кобальта - 0,5

Оксид циркония - Остальное

На фиг.2 показан спектр поглощения монокристалла, для получения которого использовалась шихта, соответствующая прототипу и содержащая компоненты в следующем отношении (в мол.%):

Оксид иттрия - 12,0

Оксид неодима - 0,5

Оксид циркония - Остальное

На фиг. 3 показан спектр поглощения отожженного в инертной атмосфере при температуре 1200oC в течение 2 ч монокристалла, для получения которого использовалась шихта, соответствующая заявляемому изобретению и содержащая компоненты в следующем отношении (в мол.%):

Оксид иттрия - 34,52

Оксид кобальта - 1,26

Оксид неодима - 0,02

Оксид циркония - Остальное

Сравнение спектров поглощения на фиг. 1-3 показывает, что использование шихты согласно заявляемому изобретению в сочетании отжигом в указанном диапазоне температур, переводящим кобальт в состояние Co+2 [Александров В.И., Батыгов С. X. , Вишнякова М.А., Воронько Ю.К., Ломонова Е.Е., Мызина В.А., Осико В.В. Переходы Co+2-Co+3 в кристаллах ZrO2 - Y2О3 при отжиге в вакууме и на воздухе. ФТТ, 1987, т.29, в.11, с.3511-3513], дает полосы поглощения в диапазоне длин волн 0,5 - 0,6 мкм и обеспечивает получение монокристаллов, окрашенных в насыщенный синий цвет без желтого оттенка, не отличимый от природного сапфира.

Принципиально тем же самым путем обеспечивается изумрудная окраска монокристаллов при замене в шихте оксида неодима на оксид празеодима с концентрацией согласно изобретению. Введение в шихту достаточно много оксида празеодима не придает выращенным монокристаллам зеленой окраски, поскольку при выращивании на воздухе празеодим оказывается в валентном состоянии Pr+4. Однако введение в шихту оксида кобальта и последующий отжиг выращенных монокристаллов в инертной атмосфере или вакууме согласно изобретению увеличивает их поглощение в диапазоне длин волн 0,57 - 0.78 мкм и за счет этого придает монокристаллам окраску, близкую к изумрудной.

Предварительно смешав, в контейнер диаметром 200 мм и высотой 200 мм загружают 2700 г ZrO2, 7200 г Lu2О, 50 г Co2О3 и 50 г Nd2О3. В центр контейнера помещают 10 г металлического иттрия. Включают высокочастотный генератор 5 мощностью 60 кВт и частотой генерации 5,28 Мгц, подключенный к индуктору 4, внутри которого располагается контейнер. Расплавленный иттрий разогревает окружающую шихту 8, которая в конце концов расплавляется за исключением тонкого слоя (гарнисажа) толщиной 3-5 мм у водоохлаждаемых стенок и дна контейнера. Расплав выдерживают в течение 30 мин для установления равновесной границы расплав-гарнисаж. Для обеспечения роста монокристаллов контейнер относительно индуктора перемещают со скоростью 10 мм/ч. Через 10 ч генератор выключают, прекращают перемещение контейнера и еще через 2 ч монокристаллы извлекают из контейнера.

Затем монокристаллы отжигают в печи в инертной атмосфере при температуре 1400oC в течение 3 ч. Монокристаллы, извлеченные после охлаждения из печи, имеют насыщенный васильково-синий цвет, практически полностью имитирующий природный сапфир. Другие примеры, иллюстрирующие имитацию сапфира, приведены в табл. 1, где Тотж - температура отжига, tотж - время отжига.

Предварительно смешав, в контейнер диаметром 220 мм и высотой 200 мм загружают 5020 г ZrO2, 2840 г Lu2О3, 50 г Со2О3 и 2130 г Pr2О3. В центр контейнера помещают 20 г металлического циркония. Включают высокочастотный генератор 5 мощностью 60 кВт и частотой генерации 5,28 Мгц, подключенный к индуктору 4, внутри которого располагается контейнер. Расплавленный цирконий разогревает окружающую шихту 8, которая в конце концов расплавляется за исключением тонкого слоя (гарнисажа) толщиной 3-5 мм у водоохлаждаемых стенок и дна контейнера. Расплав выдерживают в течение 30 мин для установления равновесной границы расплав-гарнисаж. Для обеспечения роста монокристаллов контейнер относительно индуктора 6 перемещают со скоростью 10 мм/ч. Через 12 ч генератор выключают, прекращают перемещение контейнера и еще через 2 ч монокристаллы извлекают из контейнера.

Затем монокристаллы отжигают в печи, предварительно откаченной до давления не более 10-4 мм рт.ст., при температуре 600oC в течение 8 ч. Температуру в печи повышают со скоростью 500oC/ч, а снижают со скоростью 700oC/ч. Монокристаллы, извлеченные после охлаждения из печи, имеют насыщенный зеленый цвет, практически полностью имитирующий природный изумруд. Другие примеры, иллюстрирующие имитацию изумруда, приведены в табл. 2.

Таким образом, приведенные примеры конкретного применения свидетельствуют о решении поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ МОНОКРИСТАЛЛОВ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2132416C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2133787C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО МАТЕРИАЛА (ВАРИАНТЫ), УСТРОЙСТВА НА ОСНОВЕ ЭТОГО МАТЕРИАЛА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2157431C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ КРИСТАЛЛОВ ТУГОПЛАВКИХ ОКСИДОВ | 1991 |

|

RU2065414C1 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО МАТЕРИАЛА | 1999 |

|

RU2199616C2 |

| Способ выращивания монокристаллов на основе сложных окислов и устройство для его осуществления | 1980 |

|

SU904347A1 |

| Мембрана твердого электролита для твердооксидных топливных элементов | 2023 |

|

RU2825425C2 |

| Способ отливки изделий из тугоплавких металлов и их соединений и устройство для его осуществления | 1982 |

|

SU1086025A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ (ВАРИАНТЫ) | 2013 |

|

RU2541330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННЫХ МОНОКРИСТАЛЛОВ ИЛИ ПОЛИКРИСТАЛЛОВ КРЕМНИЯ | 2003 |

|

RU2250275C2 |

Использование: изобретения относятся к области выращивания синтетических монокристаллов и промышленно применимы при изготовлении ювелирных изделий. Изобретение позволяет получать синтетические монокристаллы, близкие и даже не отличимые по окраске от природных. В контейнер с охлаждаемыми стенками загружают шихту следующего состава, мол.%: оксид металла 18-57; оксид кобальта 0,28-3,0; оксид неодима 0,08-1,0; оксид циркония и/или гафния - остальное. Шихту нагревают с образованием расплава в слое гарнисажа. Направленную кристаллизацию расплава осуществляют путем перемещения контейнера относительно зоны нагрева. Затем контейнер выводят из зоны нагрева, а монокристаллы охлаждают. После этого монокристаллы отжигают в инертней атмосфере или вакууме при температуре от 500 до 1600oC в течение 0,5-6,0 ч. В альтернативном варианте в контейнер с охлаждаемыми стенками загружают шихту следующего состава, мол.%: оксид металла 8,0-48,0; оксид кобальта 0,1-15,0; оксид празеодима 2,0-28,0; оксид циркония и/или гафния - остальное. Для получения изумрудней окраски монокристаллы отжигают в инертной атмосфере или вакууме при температуре от 600 до 1400oC в течение 0,5-10 ч. 2 с. и 4 з.п. ф-лы, 4 ил., 2 табл.

Оксид металла - 18 - 57

Оксид кобальта - 0,28 - 3,0

Оксид неодима - 0,05 - 1,0

Оксид циркония и/или гафния - Остальное

2. Способ получения окрашенных монокристаллов на основе диоксида циркония и/или гафния, включающий загрузку шихты в контейнер с охлаждаемыми стенками, ее нагрев с образованием расплава в слое гарнисажа и последующую направленную кристаллизацию расплава путем перемещения контейнера относительно зоны нагрева, выведение контейнера из зоны нагрева и охлаждение монокристаллов, причем в шихту вводят оптически неактивный стабилизирующий оксид металла, оксиды неодима и кобальта, отличающийся тем, что монокристаллы отжигают в инертной атмосфере или вакууме при температуре 600 - 1400oC в течение 0,5 - 5,0 ч, а в шихту компоненты вводят в следующем соотношении, мол.%:

Оксид металла - 8,0 - 48,0

Оксид кобальта - 0,1 - 15,0

Оксид празеодима - 2,0 - 28,0

Оксид циркония и/или гафния - Остальное

3. Способ по любому из пп.1 и 2, отличающийся тем, что в контейнер дополнительно загружают отходы монокристаллов, отходы монокристаллов и шихту берут в количестве, обеспечивающем объем расплава не менее 5 л, и загружают в контейнер диаметром не менее 250 мм, на дно контейнера и поверх шихты помещают слои теплоизолирующей засыпки того же состава, что и шихта, а на слой теплоизолирующей засыпки на дне контейнера помещают отходы монокристаллов и шихту, причем отходы монокристаллов и шихту помещают слоями в виде трех коаксиальных цилиндров, где центральный слой и слой, контактирующий с контейнером, состоит из шихты, а между этими слоями находится слой из отходов монокристаллов, причем от полной загрузки контейнера отходы монокристаллов составляют от 1 до 99 вес.%.

| US 3984524 A, 05.10.76 | |||

| RU 94017503 A1, 27.04.96 | |||

| RU 94008773 A1, 27.04.96 | |||

| Оптический монокртисталлический материал | 1973 |

|

SU565432A1 |

| DE 3316909 A1, 24.01.85 | |||

| US 4205051 A, 27.05.80. | |||

Авторы

Даты

1999-08-10—Публикация

1999-07-25—Подача