Изобретения относятся к области синтетических материалов и промышленно применимы при изготовлении износостойких конструкционных деталей для использования в условиях повышенных температур, нагрузок и агрессивных сред (подшипники, нитеводители, направляющие, тела помола и т.п.), режущих и обрабатывающих инструментов (резцы для вязких материалов и дерева, фильеры и волоки для проволоки, валки для сверхтонкой фольги, микросверла и Т.п.), в медицинской технике (сверхтонкие скальпели для кардиохирургии, нейрохирургии, сосудистой, челюстно-лицевой, полостной, эмбриональной хирургии, биоинертные имплантаты с высокой усталостной прочностью для стоматологической и ортопедической хирургии).

Известен способ получения материала на основе диоксида циркония, частично стабилизированного оксидом иттрия, в гарнисаже, включающий последующий отжиг полученного материала (Martines-Fernandez J., Jimenez-Melendo M. Dominguez-Rodriguez A., Heuer A.H. Miсroindentation-induced transformation in 3.5 mol% -yttria-patrially-stabilized zirconia single cristals. J. Am. Ceram. Soc., 1993, vol. 83, p. 547). Получаемый материал характеризуется микротвердостью 1200-1300 кг/мм2.

Недостатками этого способа являются недостаточно высокая износостойкость, связанная, как показал опыт, с относительно низкой прочностью на изгиб и сжатие.

Наиболее близким к заявляемому является известный способ получения материала на основе диоксида циркония, стабилизированного оксидом иттрия, включающий загрузку шихты в контейнер с охлаждаемыми стенками, ее плавление с образованием расплава в гарнисаже, последующую направленную кристаллизацию расплава путем перемещения контейнера относительно индуктора, охлаждение контейнера и последующий отжиг полученного материала (Savage J.A. Preparation and properties of hard crystalline materials for optical applications-a review. J. Cryst. Growth, e991, vol. 113, p. 708).

Получаемый материал характеризуется микротвердостью около 1100-1200 кг/мм2.

Недостатками этого способа являются недостаточно высокая износостойкость, связанная, как показал опыт, с относительно высокой хрупкостью.

Известен инструмент, содержащий режущий элемент из кристаллического материала (Патент СССР N 1463253, м.кл. A 61 B 17/32). В частности, в качестве материала используется нитрид кремния.

Его недостатком является недостаточно высокая износостойкостью, которая связана с сильной деградацией механических характеристик при повышенной температуре.

Наиболее близким к заявляемому является известный инструмент, содержащий режущий элемент из материала на основе диоксида циркония и оксида иттрия (Заявка Японии N 62-30660, кл. C 04 B 35/45, B 26 B 21/58). Режущий инструмент изготовлен из керамики.

Недостатком этого прототипа является недостаточно высокая износостойкость, которая связана с наличием границ кристаллических зерен, обусловленных технологией изготовления керамики, из-за чего крошится режущая кромка инструмента при заточке и эксплуатации.

Известен эндопротез сустава, выполненный в виде сферического шарнира и содержащий головку и чашу (Патент СССР N 1151240, кл. A 61 F 2/00).

Недостатком этого прототипа является недостаточно высокая износостойкость, которая связана с повышенным трением в шарнире и малой усталостной прочностью.

Наиболее близким к заявляемому является известный эндопротез сустава, выполненный в виде сферического шарнира и содержащий головку и чашу (Патент СССР N 1217401, м.кл. A 61 F 2/00). Для уменьшения трения в шарнире на трущиеся поверхности головки и чаши нанесена многослойная полимерная оболочка с послойным размещением водорастворимого смазочного вещества.

Недостатком этого прототипа является недостаточно высокая износостойкость, которая связана с расходованием смазочного вещества.

Известен имплантат, содержащий внутрикостную часть (Патент РФ N 2074672, м.кл. A 61 C 8/00). Внутрикостная часть выполнена из гидроксилаппатита.

Его недостатком является недостаточно высокая износостойкость, которая связана с низкой твердостью гидроксилаппатита.

Известен зубной имплантат, содержащий наддесенную и внутрикостную части (Патент РФ N 2005439, м.кл. A 61 C 8/00). Внутрикостная часть выполнена в виде металлического стержня с резьбой.

Его недостатками являются плохая биосовместимость и недостаточно высокая износостойкость, которая связана с гальваническими эффектами на границе металл-биологическая ткань.

Известен зубной имплантат, содержащий наддесенную и кристаллическую внутрикостную части (Патент РФ N 2018285, м.кл. A 61 C 8/00). Внутрикостная часть выполнена из лейкосапфира.

Его недостатком является недостаточно высокая износостойкость, которая связана с хрупкостью лейкосапфира и малой усталостной прочностью.

Наиболее близким к заявляемому является зубной имплантат, содержащий наддесенную и внутрикостную части, выполненные из материала на основе диоксида циркония (Патент РФ N 1793576, м.кл. A 61 C 8/00). Имплантат изготовлен из керамики, причем диоксид циркония является стабилизированным.

Недостатком этого прототипа является недостаточно высокая износостойкость, которая связана с наличием границ кристаллических зерен, обусловленных технологией изготовления керамики, что не позволяет проводить механическую обработку имплантата с высокой точностью.

Известен способ изготовления имплантата, включающий нанесение биоактивного покрытия на основе гидроксилаппатита (Патент СССР N 1743024, м.кл. A 61 C 8/00).

Его недостатком является недостаточно высокая износостойкость, которая связана с гальваническими эффектами на границе металл-биологическая ткань.

Наиболее близким к заявляемому является известный способ изготовления имплантата, включающий выращивание кристаллического материала и механическую обработку имплантируемого элемента (Патент РФ N 2018285, м.кл. A 61 C 8/00).

Недостатками этого прототипа являются недостаточно высокая износостойкость, которая связана с хрупкостью лейкосапфира и малой усталостной прочностью.

С помощью заявляемых изобретений решается техническая задача повышения износостойкости материала и устройства на его основе.

Поставленная цель достигается также тем, что в известном способе получения материала на основе диоксида циркония, стабилизированного оксидом иттрия, включающем загрузку шихты в контейнер с охлаждаемыми стенками, ее плавление с образованием расплава в гарнисаже, последующую направленную кристаллизацию расплава путем перемещения контейнера относительно индуктора, охлаждение контейнера и последующий отжиг полученного материала, отжиг проводят на воздухе при температуре от 800 до 1400oC в течение от 1 до 10 ч и/или в разреженной атмосфере при температуре от 1100 до 2100oC при давлении от 10-4 до 10-1 мм рт. ст. в течение от 1 до 20 ч, а шихта содержит компоненты в следующем соотношении (мол.%):

Оксид иттрия - 0,3-8,0

Диоксид циркония - Остальное

Поставленная цель достигается также тем, что в известном способе получения материала на основе диоксида циркония, стабилизированного оксидом иттрия, включающем загрузку шихты в контейнер с охлаждаемыми стенками, ее плавление с образованием расплава в гарнисаже, последующую направленную кристаллизацию расплава путем перемещения контейнера относительно индуктора, охлаждение контейнера и последующий отжиг полученного материала, в шихту вводят по крайней мере один оксид примеси, отжиг проводят на воздухе при температуре от 600 до 1400oC в течение от 1 до 10 ч и/или в разреженной атмосфере при температуре от 1100 до 2100oC при давлении от 10-4 до 10-1 мм рт.ст. в течение от 1 до 20 ч, а шихта содержит компоненты в следующем соотношении (мол.%):

Оксид иттрия - 0,3-8,0

Оксиды примеси - 0,1-5,0

Диоксид циркония - Остальное

В частности, в контейнер дополнительно или в качестве шихты загружают отходы монокристаллов, отходы монокристаллов и/или шихту берут в количестве, обеспечивающем объем расплава не менее 5 л, и загружают в контейнер диаметром не менее 250 мм, на дно контейнера и поверх шихты и/или отходов монокристаллов помещают слои теплоизолирующей засыпки того же состава, что и шихта, а на слой теплоизолирующей засыпки на дне контейнера помещают отходы монокристаллов и/или шихту, причем при одновременном использовании шихты и отходов монокристаллов их помещают слоями в виде трех коаксиальных цилиндров, где центральный слой и слой, контактирующий с контейнером, состоит из шихты, а между этим слоями находится слой из отходов монокристаллов, а при направленной кристаллизации контейнер перемещают со скоростью от 0,1 до 1,5 мм/ч.

В альтернативном варианте в контейнер дополнительно или в качестве шихты загружают отходы монокристаллов, отходы монокристаллов и/или шихту берут в количестве, обеспечивающем объем расплава не менее 5 л, и загружают в контейнер диаметром не менее 250 мм, на дно контейнера и поверх шихты и/или отходов монокристаллов помещают слои теплоизолирующей засыпки того же состава, что и шихта, а на слой теплоизолирующей засыпки на дне контейнера помещают отходы монокристаллов и/или шихту, причем при одновременном использовании шихты и отходов монокристаллов их помещают слоями в виде трех коаксиальных цилиндров, где центральный слой и слой, контактирующий с контейнером, состоит из шихты, а между этими слоями находится слой из отходов монокристаллов, направленную кристаллизацию расплава проводят при реверсивном вращении контейнера с линейной скоростью на боковой границе раздела расплав - гарнисаж от 0,02 до 0,3 м/с, реверс осуществляют с периодом от 1 до 15 с, на начальной стадии направленной кристаллизации в течение времени от 1 до 2 ч контейнер перемещают со скоростью от 0,5 до 2 мм/ч, а затем - со скоростью от 4 до 8 мм/ч.

В альтернативном варианте в контейнер дополнительно или в качестве шихты загружают отходы монокристаллов, отходы монокристаллов и/или шихту берут в количестве, обеспечивающем объем расплава не менее 5 л, и загружают в контейнер диаметром не менее 250 мм, на дно контейнера и поверх шихты и/или отходов монокристаллов помещают слои теплоизолирующей засыпки того же состава, что и шихта, а на слой теплоизолирующей засыпки на дне контейнера помещают отходы монокристаллов и/или шихту, причем при одновременном использовании шихты и отходов монокристаллов их помещают слоями в виде трех коаксиальных цилиндров, где центральный слой и слой, контактирующий с контейнером, состоит из шихты, а между этими слоями находится слой из отходов монокристаллов, при направленной кристаллизации контейнер сначала перемещают со скоростью от 2 до 8 мм/ч в течение времени от 2 до 10 ч, а затем контейнер останавливают и расплав охлаждают со скоростью от 2 до 10oC/ч в течение времени от 10 до 50 ч, а охлаждение полученных кристаллов ведут в течение времени от 8 до 24 ч.

В частности, теплоизолирующую засыпку получают, утрамбовывая, спекая или сплавляя шихту.

В частности, теплоизолирующую засыпку получают, измельчая отходы монокристаллов.

В частности, поверх слоя теплоизолирующей засыпки, находящегося над шихтой и/или отходами монокристаллов, помещают дополнительную шихту и/или отходы монокристаллов, представляющие собой порошкообразную смесь, смесь поликристаллов с зернистостью от 1 до 40 мм того же состава, что и шихта и/или отходы монокристаллов или измельченные отходы монокристаллов размером не более 20 мм.

В частности, шихту и отходы монокристаллов слоями в виде трех коаксиальных цилиндров помещают с помощью обечаек, которые удаляют перед плавлением.

Поставленная цель достигается также тем, что в известном инструменте, содержащем режущий элемент из материала на основе диоксида циркония и оксида иттрия, материал выполнен нанокристаллическим и содержит оксид, по крайней мере, одной примеси, причем компоненты материала содержатся в следующем отношении (мол.%):

Оксид иттрия - 0,3-8,0

Оксид дополнительной примеси - 0,1-5,0

Диоксид циркония - Остальное

Поставленная цель достигается также тем, что в известном эндопротезе сустава, выполненного в виде сферического шарнира и содержащего головку и чашу, головка выполнена из нанокристаллического материала, причем компоненты материала содержатся в следующем отношении (мол.%):

Оксид иттрия - 0,3-8,0

Оксид дополнительной примеси - 0,1-5,0

Диоксид циркония - Остальное

В частности, чаша может содержать полимерную оболочку.

Поставленная цель достигается также тем, что в известном зубном имплантате, содержащем наддесенную часть и внутрикостную часть, выполненную из материала на основе диоксида циркония, внутрикостная часть выполнена из нанокристаллического материала, причем компоненты материала содержатся в следующем отношении (мол.%):

Оксид иттрия - 0,3-8,0

Оксид дополнительной примеси - 0,1-5,0

Диоксид циркония - Остальное

В частности, наддесенная часть может быть выполнена из нанокристаллического материала, причем компоненты материала содержатся в следующем отношении (мол.%):

Оксид иттрия - 0,3-8,0

Оксид дополнительной примеси - 0,1-5,0

Диоксид циркония - Остальное

Поставленная цель достигается также тем, что в известном способе изготовления имплантата, включающем выращивание кристаллического материала по п.п. 1 или 2 и механическую обработку имплантируемого элемента, после механической обработки имплантируемого элемента его помещают в ортофосфорную кислоту при температуре от 100 до 300oC на время от 5 до 200 мин, после чего на поверхность элемента наносят рыхлый слой гидроксилаппатита с размером пор не менее 1 мкм.

Заявляемые изобретения представляют собой варианты способа получения материала, устройства из этого материала и способ изготовления одного из этих устройств. С помощью заявляемых материалов поставленная задача решается принципиально одним и тем же путем. Отличие состоит в том, что по сравнению с первым вариантом во втором используют примесь, что является также отличием заявляемых способов. В связи с этим все заявляемые изобретения связаны единым изобретательским замыслом.

Суть изобретений состоит в следующем. Полностью стабилизированный диоксид циркония является однофазным кубическим твердым раствором. Он относится к хрупким материалам. Для таких материалов при возникновении микротрещины на поверхности кристалла она при небольших нагрузках развивается катастрофически быстро, поскольку отсутствует механизм ее торможения. К хрупким материалам, в частности, относится монокристаллический лейкосапфир. В частично стабилизированном диоксиде циркония имеется несколько механизмов торможения таких микротрещин. При приложении нагрузки в области острия микротрещины может происходить фазовое превращение (тетрагонально-моноклинное), поскольку частично стабилизированный диоксид циркония обладает метастабильной тетрагональной структурой. Возникающие в нем напряжения гасятся за счет поглощения энергии, необходимой для перехода из метастабильного состояния структуры в стабильное, что останавливает распространение трещин. Кроме того, метастабильная тетрагональная структура имеет доменное строение, оставаясь близкой к высокотемпературной кубической фазе, существующей при температурах, близких к температуре плавления, и характерной для кристаллов, растущих при температуре более 1600oC. Опыт показывает, что размеры доменов составляют 100-200 нм (это позволяет называть доменосодержащий материал нанокристаллическим), причем последние имеют трехмерное строение. В отличие от монокристаллических монокристаллов нанокристаллический материал, например, частично стабилизированный диоксид циркония не является хрупким, поскольку взаимоперпендикулярные доменные стенки тормозят развитие трещин. Первый из упомянутых механизмов упрочнения (фазовое упрочнение за счет моноклинно-тетрагонального перехода) в основном характерен при содержании оксида стабилизирующего металла от 2,5 до 3,0 мол.%. Второй механизм (упрочнение вследствие наличия нанокристаллической структуры) проявляется при температурах более 1000oC (выше температуры фазового моноклинно-тетрагонального перехода) при содержании оксида стабилизирующего металла до 8,0 мол.%. Еще один механизм упрочнения, сильнее всего проявляющийся при содержании оксида стабилизирующего металла от 3,0 до 8,0 мол.%, связан с влиянием упрочняющего ферроэластичного кубическо-тетрагонального фазового перехода.

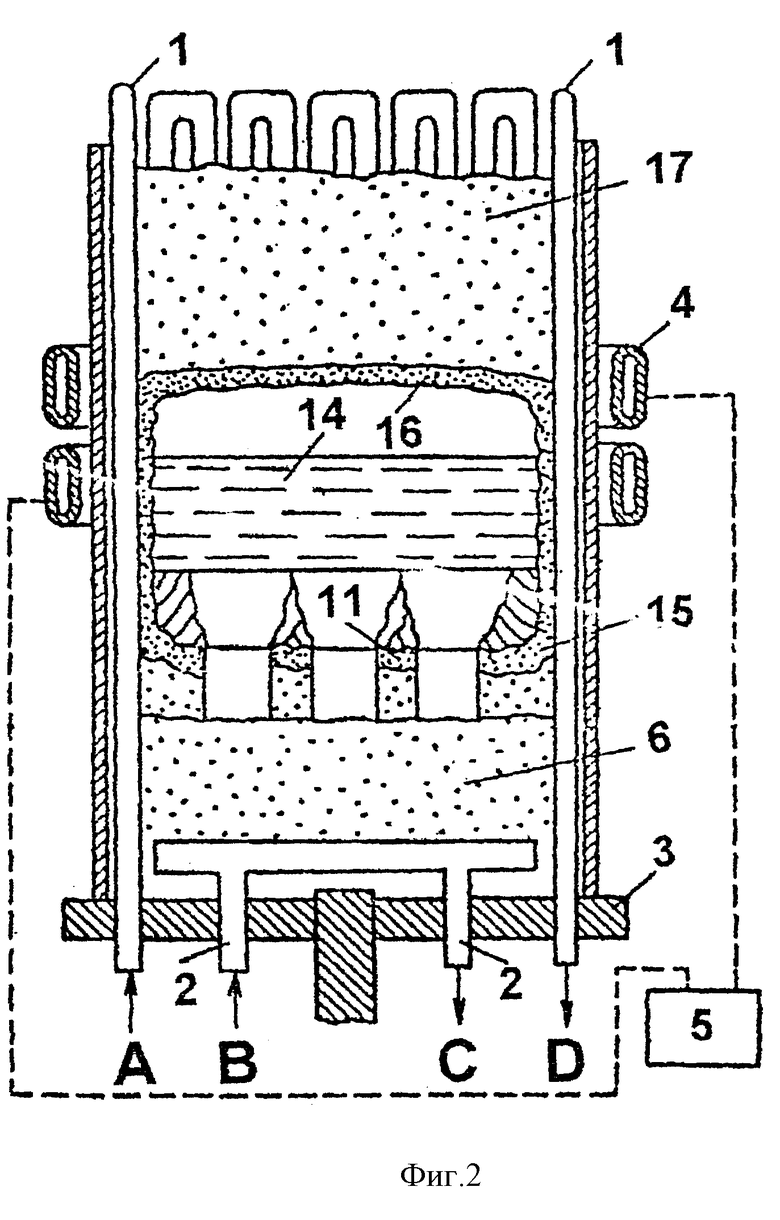

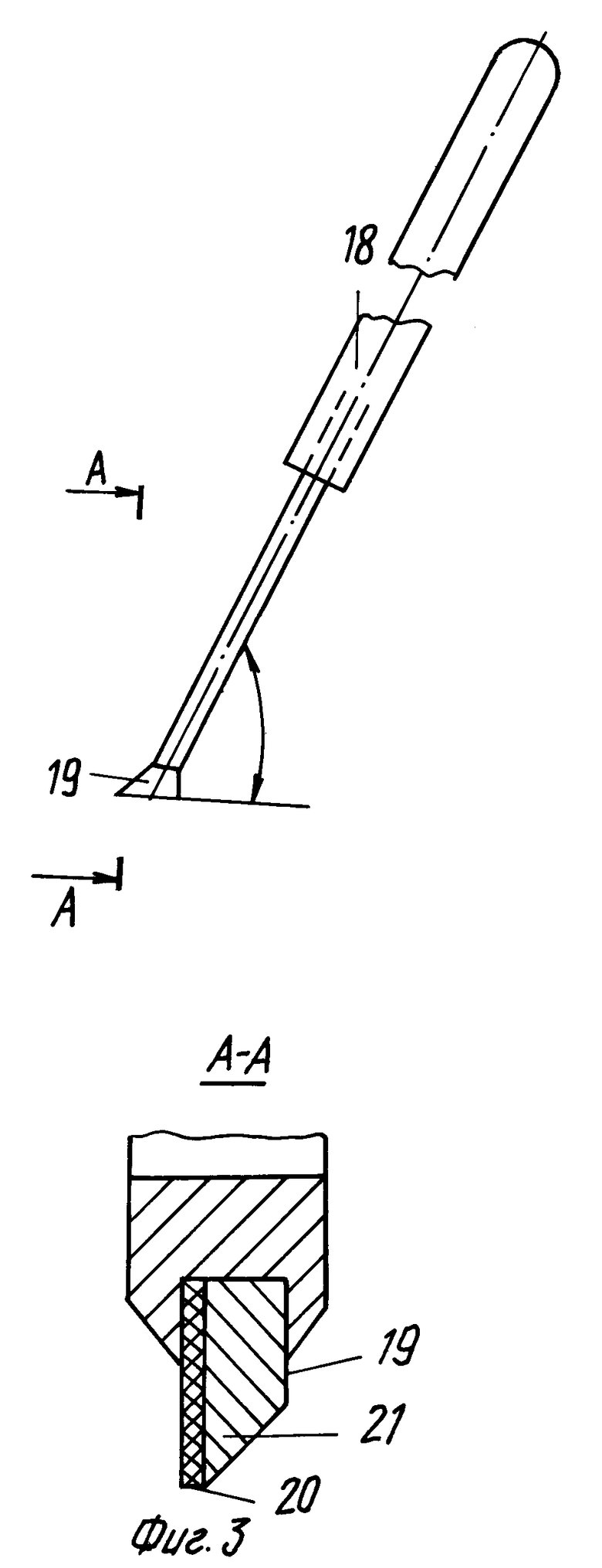

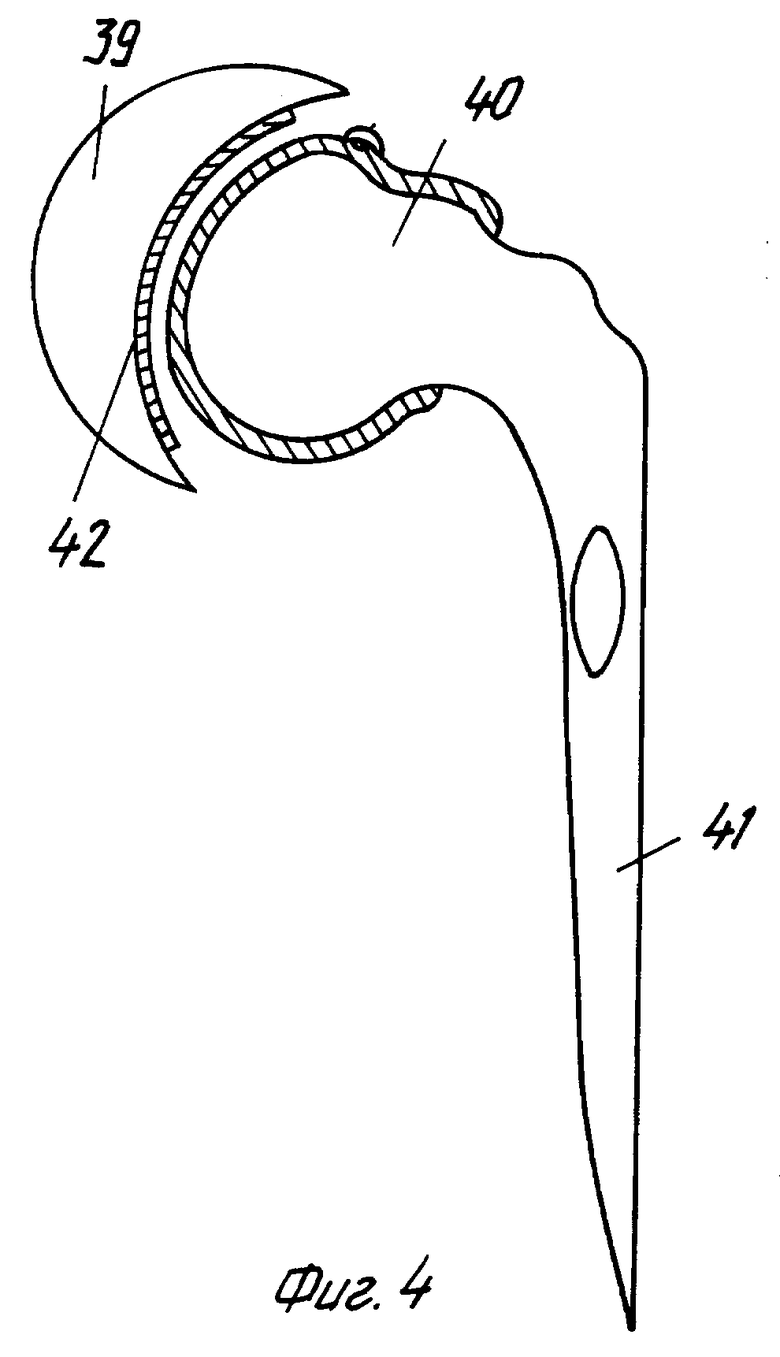

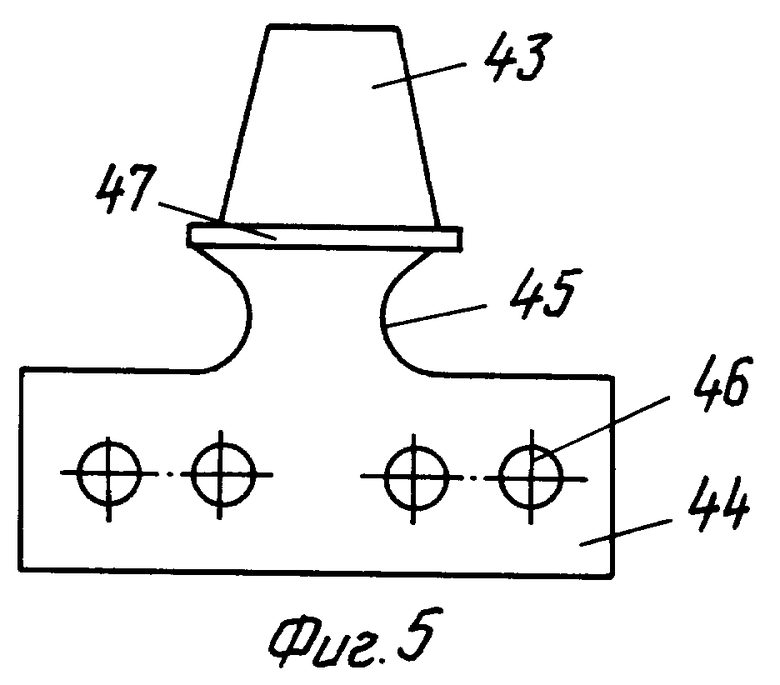

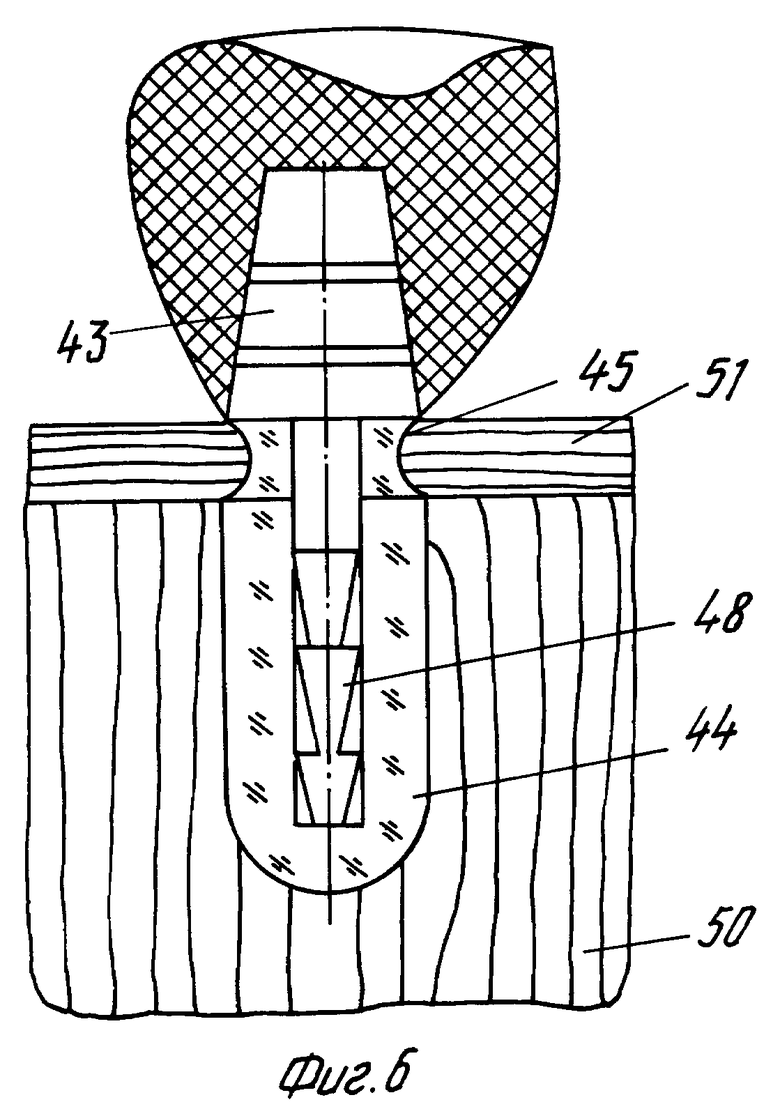

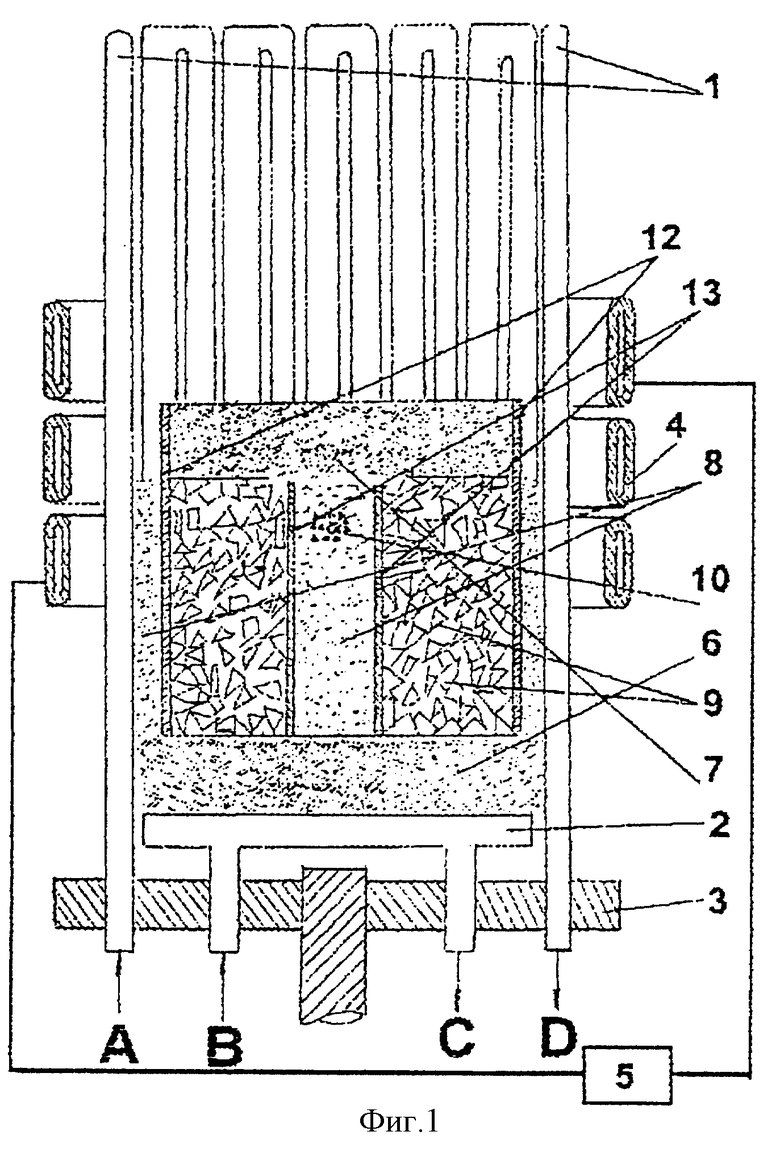

Изобретения поясняются чертежами на фиг. 1-6. На фиг. 1 и 2 приведены блок-схемы устройств, реализующих заявляемые способы получения, после загрузки контейнера и в процессе направленной кристаллизации соответственно. На фиг. 3 приведен пример конкретного выполнения инструмента, на фиг. 4 - пример конкретного выполнения эндопротеза сустава, на фиг. 5 и 6 - примеры конкретного выполнения зубного имплантата.

Устройство (фиг. 1) содержит контейнер, состоящий из набора боковых 1 и донных 2 медных водоохлаждаемых трубок и/или секций, непроводящее основание 3, выполненное, например, из политетрафторэтилена, индуктор 4, высокочастотный генератор 5, нижний 6 и верхний 7 слои теплоизолирующей засыпки, шихту 8, отходы монокристаллов 9, металл 10 для стартового плавления. В одном из вариантов (фиг. 2) на слой 6 теплоизолирующей засыпки помещают затравочные монокристаллы 11, чаще всего, ориентированные по направлению <100>.

Слои 6 и 7 теплоизолирующей засыпки получают, утрамбовывая, спекая или сплавляя часть шихты 8, либо измельчая отходы монокристаллов 9. Шихта 8 содержит диоксид циркония и оксид стабилизирующего металла в известном количестве, например, как в вышесказанных аналогах и прототипе. Контейнер с трубками 1 и 2 монтируют на основании 3 с воздушным зазором между ними 1-2 мм. Подачу охлаждающей воды в трубки 1 и 2 осуществляют в направлении стрелок A и B, а выход - в направлении стрелок 2 C и D. На трубки 2 помещают слой 6 теплоизолирующей засыпки. В контейнер на этот слой 6 устанавливают медные обечайки 12 и 13, причем зазор d между внутренней стенкой контейнера диаметром D1 и наружной обечайкой 12 составляет от 0,01 D1 до 0,2D1, а наружный диаметр D2 внутренней обечайки 13 составляет от 0,1D2 до 0,99D2. Далее с помощью обечаек 12 и 13 на слой 6 теплоизолирующей засыпки помещают шихту 8 и отходы монокристаллов 9 (фиг. 1). При этом в центр контейнера для обеспечения стартового плавления помещают металл 10, входящий в стабилизирующий оксид или металлический цирконий. Металл 10 в процессе расплавления шихты окисляется до соответствующего окисла. Индуктор 4 подключают к высокочастотному генератору 5 и устанавливают так, чтобы его нижний виток находился на уровне верхней части слоя 6 теплоизолирующей засыпки. Расплавление шихты 8 и отходов монокристаллов 9, инициируемое расплавленным металлом 10, осуществляют в высокочастотном поле, источником которого является высокочастотный генератор 5 с частотой генерации не менее 1,0 МГц, при одновременном охлаждении контейнера водой. Под действием локального нагрева контактирующая с металлом 10 шихта 8 расплавляется и начинает поглощать энергию высокочастотного поля, за счет чего зона расплава увеличивается. В результате в контейнере образуется расплав 14 и гарнисаж 15 толщиной 1,5-2 мм (фиг. 2). Гарнисаж 15 образуется из спекшейся нерасплавленной части шихты или из нерасплавленных измельченных отходов монокристаллов, которые контактируют со стенками контейнера, образованными трубками 1 и 2. Массу расплава в процессе плавления контролировали так же, как в (Ломонова Е.Е., Осико В.В., Ханеев Н. П. , Яковлев А.А. Методика исследования процессов плавления и кристаллизации материалов в холодном контейнере с использованием прямого высокочастотного нагрева. М. , Препринт ИОФАН N 16, 1988, с. 1-10), а направление распространения расплава на начальной стадии плавления - так же, как в (Александров В.И., Войцицкий В.П., Ломонова Е.Е., Осико В.В., Ханеев Н.П. Способ контроля направленного распространения расплава на начальном этапе прямого высокочастотного плавления в холодном контейнере. ПТЭ, 1994, N 4, с. 212-217). Над расплавом 14 образуется тепловой экран 16 в виде свода толщиной не менее 5 мм, состоящий из оплавленной шихты, обращенной к расплаву 14, и спекшейся шихты, обращенной наружу. Толщину теплового экрана 16 можно увеличить, помещая поверх его дополнительную шихту 17, представляющую собой порошкообразную смесь или смесь поликристаллов с зернистостью от 1 до 40 мм того же состава, что и шихта 8.

Инструмент (фиг. 3), выполненный в виде микрохирургического скальпеля, содержит рукоятку 18, на которой установлено под углом нанокристаллическое лезвие 19 с режущей кромкой 20. Лезвие выполнено в виде призмы 21, имеющей в сечении, перпендикулярном режущей кромке, вид трапеции.

Эндопротез (фиг. 4) содержит чашу 39 и головку 40, прикрепленную к внутрикостному стержню 41. Чаша 39 покрыта полимерным покрытием 42.

Зубной имплантат (фиг. 5 и 6) содержит наддесенную часть 43, внутрикостную часть 44 и шейку 45. Имплантат может быть монолитным (фиг. 5), причем внутрикостная часть может быть выполнена в виде пластины с перфорированными отверстиями 46 и отделяться от наддесенной части 43 круговым выступом 47, или сборным (фиг. 6), причем наддесенная часть 43 может крепиться к внутрикостной части 44 с помощью металлического стержня 48. На поверхность 49 внутрикостной части наносится пористый слой гидроксилаппатита. На фиг. 6 показаны также костная ткань 50 и слизистонадкостная ткань 51.

Для получения материала на основе диоксида циркония, частично стабилизированного оксидом иттрия и содержащего 96,8 мол.% ZrO2 и 3,2 мол.% Y2O3, использовали контейнер диаметром 250 мм. Вес загрузки составлял 25 кг. Шихту перемешивали механически и помещали в контейнер. После расплавления смесь выдерживали в течение 1 ч, а затем проводили кристаллизацию расплава путем перемещения контейнера относительно индуктора со скоростью 10 мм/ч в течение 10 ч.

Максимальный размер полученных кристаллов составлял: длина 80 мм, диаметр 40 мм. Из этого материала изготавливали режущий элемент в виде микрохирургического лезвия.

Для получения материала на основе диоксида циркония, частично стабилизированного оксидом иттрия и содержащего 96,5 мол.% ZrO2, 3,2 мол.% Y2O3 и 0,5 мол. % Tb2O3, использовали кристаллические отходы массой 15 кг, включающие 96,8 мол. % ZrO2 и 3,2 мол.% Y2O3 и порошкообразную шихту, содержащую ZrO2 (10,293 кг), Y2O3 (0,528 кг) и Tb2O3 (0,372 кг). Кристаллизацию проводили в контейнере диаметром 250 мм.

Максимальный размер полученных кристаллов составлял: длина 80 мм, диаметр 40 мм. Из этого материала изготавливали режущий элемент в виде микрохирургического лезвия.

Для получения материала состава: 97,0 мол.% ZrO2 и 1,0 мол.% Y2O3 и 2,0 мол. % Nd2O3 использовали загрузку весом 25 кг, из которых 10 кг порошкообразная шихта (9,300 кг ZrO2, 0,176 кг Y2O3 и 0,524 кг Nd2O3) и 15 кг кристаллических отходов того же состава. При кристаллизации применяли реверсивное вращение контейнера с линейной скоростью 0,3 м/с на боковой границе раздела гарнисаж-расплав и периодом 15 с. На начальной стадии направленной кристаллизации в течение 2 ч контейнер перемещали со скоростью 2 мм/ч, а затем в течение 16 ч - со скоростью 5 мм/ч.

Максимальный размер полученных кристаллов составлял: длина 80 мм, диаметр 40 мм. Из этого материала изготавливали режущий элементе в виде микрохирургического лезвия.

Для получения материала состава 95,0 мол.% ZrO2 и 2,0 мол.% Y2O3, 2,0 мол. % Nd2O3 и 1,0 мол.% Ce2O3 использовали весом загрузку 60 кг, из которых и 40 кг кристаллических отходов того же состава и 20 кг порошкообразная шихта (16,424 кг ZrO2, 0,635 кг Y2O3 и 0,945 кг Nd2O3 и 1,996 кг Ce2O3).

Максимальный размер полученных кристаллов составлял: длина 150 мм, диаметр 60 мм. Из этого материала изготавливали режущий элемент в виде микрохирургического лезвия и головку 40 эндопротеза (фиг. 4).

Для получения материала состава 96,4 мол.% ZrO2 и 3,6 мол.% Y2O3 использовали загрузку весом 60 кг, из которых и 30 кг кристаллических отходов того же состава и 30 кг порошкообразная шихта (28,075 кг ZrO2 и 1,925 кг Y2O3). Кристаллизацию проводили в течение 15 ч при скорости опускания контейнера 8 мм/ч. После извлечения кристаллов из контейнера проводили отжиг в разреженной атмосфере при давлении 10-4 мм рт. ст. в течение 12 ч, при температуре 1800oC, а затем - на воздухе в течение 2 ч, при температуре 1000oC. Максимальный размер полученных кристаллов составлял: длина 170 мм, диаметр 60 мм. Из этого материала изготавливали режущий элемент в виде микрохирургического лезвия, оправку 29 и волоку 30 (фиг. 5), обойму 34 и втулку 35 (фиг. 6), а также опору 36 и головку 40 эндопротеза (фиг. 4).

Для получения материала состава 95,7 мол.% ZrO2, 4,0 мол.% Y2O3 и 0,3 мол. % CoO использовали загрузку весом 60 кг, из которых и 30 кг кристаллического состава (96,6 мол.% ZrO2 и 3,0 мол.% Y2O3) и 20,480 кг порошкообразная шихта (18,880 кг ZrO2, 1,420 кг Y2O3 и 0,180 кг CoO). Кристаллизацию проводили в течение 10 ч при скорости опускания контейнера 1,5 мм/ч.

Максимальный размер полученных кристаллов составлял: длина 170 мм, диаметр 60 мм. Из этого материала изготавливали режущий элемент в виде микрохирургического лезвия головку 40 эндопротеза (фиг. 4).

Изготовили режущий элемент в виде микрохирургического лезвия для использования в качестве расслаивателей роговой и склеральной оболочки глаза. Заявляемый материал по твердости не намного уступает алмазу, обладает высокой вязкостью разрушения и низким коэффициентом трения. Он инертен к биологическим тканям, устойчив к агрессивным минеральным и органическим веществам, выдерживает любую стерилизацию без повреждений. Лезвие имело размеры: длина 9,0 мм, толщина 0,25 мм, ширина 2,0 мм, радиус закругления 1,25 мм. Острота режущей кромки составляла 0,1 мкм, причем заточка была двусторонней по всей окружности режущей кромки. Цвет лезвия можно варьировать от бесцветно-прозрачного до черного, что важно для обеспечения контрастности скальпеля по отношению к оперируемой ткани. Коэффициент трения лезвия из заявляемого материала примерно в 1,5а раза меньше, чем у лейкосапфира. Обработка кристалла возможна в любых направлениях, что не ограничивает выбор формы лезвия. Технология заточки лезвия обеспечивает толщину их режущей кромки менее микрона при длительной работе без затупления, что невозможно в случае использования металлических лезвий. Заявляемый режущий инструмент дает возможность разрезать биологические ткани без разрывов и раздавливания, нанося этим минимальные травмы и ускоряя процесс послеоперационного заживления. Низкое сопротивление ткани проникновению такого лезвия позволяет проводить разрезы с большой точностью и с меньшей утомляемостью оперирующего, что особенно важно в офтальмологии и микрохирургии.

Изготовили также микрохирургический скальпель с лезвием, выполненным в виде призмы 21, имеющей в сечении, перпендикулярном режущей кромке, вид трапеции (фиг. 3), и головку 40 эндопротеза (фиг. 4).

Внутрикостную часть 44 и шейку 45 зубного имплантата (фиг. 6), изготовленных из заявляемого нанокристаллического материала, после механической обработки помещали в ортофосфорную кислоту при температуре 180oC на время 2 ч. После этого на их поверхность с помощью известного метода (Патент СССР N 1743024, м. кл. A 61 C 8/00) наносили рыхлый слой гидроксилаппатита с размером пор 10 мкм.

Испытание этих устройств, изготовленных из заявляемого материала, показало, что они обладают повышенной износостойкостью, что подтверждает достижение поставленной цели.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ МОНОКРИСТАЛЛОВ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2132416C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2133787C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ МОНОКРИСТАЛЛОВ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2134314C1 |

| МАТЕРИАЛ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ, ХИРУРГИЧЕСКИЙ РЕЖУЩИЙ ИНСТРУМЕНТ ИЗ МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ, ИНСТРУМЕНТ ИЗ МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 1999 |

|

RU2220674C1 |

| Мембрана твердого электролита для твердооксидных топливных элементов | 2023 |

|

RU2825425C2 |

| ОДНОЭТАПНЫЙ УНИВЕРСАЛЬНЫЙ СТОМАТОЛОГИЧЕСКИЙ ИМПЛАНТАТ | 2005 |

|

RU2284790C1 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО МАТЕРИАЛА | 1999 |

|

RU2199616C2 |

| ФОРМИРОВАТЕЛЬ КОСТНОГО ЛОЖА ДЛЯ ЗУБНЫХ ИМПЛАНТАТОВ | 2006 |

|

RU2307621C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ГАФНИЯ | 2014 |

|

RU2569662C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ КРИСТАЛЛОВ ТУГОПЛАВКИХ ОКСИДОВ | 1991 |

|

RU2065414C1 |

Изобретения относятся к области синтетических материалов и промышленно применимы при изготовлении износостойких конструкционных деталей для использования в условиях повышенных температур, нагрузок и агрессивных сред, режущих и обрабатывающих инструментов, в медицинской технике. Технический результат - повышение износостойкости материала и устройств на его основе. Материал является нанокристаллическим и содержит диоксид циркония и оксид иттрия в концентрации 0,3-8,0 мол.%, недостаточной для стабилизации кубической фазы. Это обеспечивает по сравнению со стабилизированным диоксидом циркония повышенную прочность на изгиб и сжатие, а также меньший коэффициент трения. При наличии дополнительных примесей в количестве от 0,1 до 5,0 мол.% содержание оксидов иттрия составляет от 0,3 до 8,0 мол.%. Материал получают в гарнисаже методом холодного контейнера. Из него изготавливают режущие элементы, эндопротезы суставов и зубные имплантаты. В последнем случае на поверхность имплантата наносят биоактивное покрытие гидроксилаппатита. 6 с. и 10 з.п. ф-лы, 6 ил.

Оксид иттрия - 0,3 - 8,0

Диоксид циркония - Остальное

2. Способ получения материала на основе диоксида циркония, стабилизированного оксидом иттрия, включающий загрузку шихты в контейнер с охлаждаемыми стенками, ее плавление с образованием расплава в гарнисаже, последующую направленную кристаллизацию расплава путем перемещения контейнера относительно индуктора, охлаждение контейнера и последующий отжиг полученного материала, отличающийся тем, что в шихту вводят, по крайней мере, один оксид примеси, отжиг проводят на воздухе при температуре от 600 до 1400oС в течение от 1 до 10 ч и/или в разреженной атмосфере при температуре от 1100 до 2100oС при давлении от 10-4 до 10-1 мм рт.ст. в течение от 1 до 20 ч, а шихта содержит компоненты в следующем соотношении, мол.:

Оксид иттрия - 0,3 - 8,0

Оксиды примеси - 0,1 - 5,0

Диоксид циркония - Остальное

3. Способ по п.1 или 2, отличающийся тем, что в контейнер дополнительно или в качестве шихты загружают отходы монокристаллов, отходы монокристаллов и/или шихту берут в количестве, обеспечивающем объем расплава не менее 5 л, и загружают в контейнер диаметром не менее 250 мм, на дно контейнера и поверх шихты и/или отходов монокристаллов помещают слои теплоизолирующей засыпки того же состава, что и шихты, а на слой теплоизолирующей засыпки на дне контейнера помещают отходы монокристаллов и/или шихту, причем при одновременном использовании шихты и отходов монокристаллов их помещают слоями в виде трех коаксиальных цилиндров, где центральный слой и слой, контактирующий с контейнером, состоит из шихты, а между этими слоями находится слой из отходов монокристаллов, а при направленной кристаллизации контейнер перемещают со скоростью от 0,1 до 1,5 мм/ч.

Оксид иттрия - 0,3 - 8,0

Оксид дополнительной примеси - 0,1 - 5,0

Диоксид циркония - Остальное

12. Эндопротез сустава, выполненный в виде сферического шарнира и содержащий головку и чашу, отличающийся тем, что головка выполнена из нанокристаллического материала, причем компоненты материала содержатся в следующем соотношении, мол.%:

Оксид иттрия - 0,3 - 8,0

Оксид дополнительной примеси - 0,1 - 5,0

Диоксид циркония - Остальное

13. Эндопротез по п.12, отличающийся тем, что чаша содержит полимерную оболочку.

Оксид иттрия - 0,3 - 8,0

Оксид дополнительной примеси - 0,1 - 5,0

Диоксид циркония - Остальное

15. Зубной имплантат по п.14, отличающийся тем, что наддесенная часть выполнена из нанокристаллического материала, причем компоненты материала содержатся в следующем соотношении, мол.%:

Оксид иттрия - 0,3 - 8,0

Оксид дополнительной примеси - 0,1 - 5,0

Диоксид циркония - Остальное

16. Способ изготовления имплантата, включающий выращивание кристаллического материала по п.1 или 2 и механическую обработку имплантируемого элемента, после механической обработки имплантируемого элемента его помещают в ортофосфорную кислоту при температуре от 100 до 300oС на время от 5 до 200 мин, после чего на поверхность элемента наносят рыхлый слой гидроксилаппатита с размером пор не менее 1 мкм.

| Savage J.A | |||

| Preparation and properties of hard crystalline materials for optical applications-a review | |||

| J.Cryst | |||

| Growth, 1991, vol.113, p.708 | |||

| Микрохирургический скальпель | 1986 |

|

SU1463253A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Эндопротез сустава системы в.в.василенкайтиса | 1983 |

|

SU1217401A1 |

| ЗУБНОЙ ИМПЛАНТАТ И СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ИМПЛАНТАТОВ | 1990 |

|

RU1793576C |

| ЗУБНОЙ ИМПЛАНТАТ | 1991 |

|

RU2018285C1 |

| Устройство сравнения напряжений | 1977 |

|

SU624360A1 |

| US 5441408 A, 15.08.1995. | |||

Авторы

Даты

2000-10-10—Публикация

1997-07-25—Подача