Изобретение относится к области переработки ОЯТ АЭС после растворения в азотной кислоте и является сложным экстракционным процессом с использованием три-н-бутилфосфата (ТБФ) в качестве экстрагента, имеющим целью извлечение, очистку и разделение U и Pu для их повторного использования. Однако некоторые другие актиниды и продукты деления, такие как Np, Zr и Тс, в некоторой степени экстрагируются в ТБФ или соэкстрагируются с U и Pu. Поэтому первый экстракционный цикл включает в себя целый ряд стадий (операций), проводимых в отдельных экстракционных секциях и препятствующих загрязнению U и Pu этими элементами или же их нежелательному влиянию на процесс разделения U и Pu.

Известен способ [1], предусматривающий после проведения операции экстракции урана и плутония, протекающей с захватом циркония и технеция, отделение сначала циркония на специальной промывной операции при концентрации азотной кислоты 1-4 моль/л с выведением его в высокоактивный рафинат, а затем отделение технеция в ходе двухзональной операции, где в крайнюю ступень подается раствор 0,5-3 моль/л азотной кислоты, а между вводом этого раствора и вводом экстракта урана, плутония и технеция подается раствор более крепкой азотной кислоты, причем U и Pu, перешедшие в водный раствор, дополнительно отмываются потоком экстрагента и возвращаются на операцию экстракции. Позже на заводе UP-3 (Франция) была уточнена [2] концентрация азотной кислоты при реэкстракции Zr (2 моль/л) и в реэкстракте Тс (4-5 моль/л); при этом поток реэкстракта Те относительно экстракта равен 0,2-0,25 (см. пример в [1]).

Обработанный экстракт U и Pu поступает на их разделение с восстановлением плутония ураном (IV). Для повышения эффективности операция может проводиться в две стадии, как это было предложено в схеме завода "THORP" [3], причем вторая стадия проводится при более длительном контакте фаз и носит название плутониевого барьера.

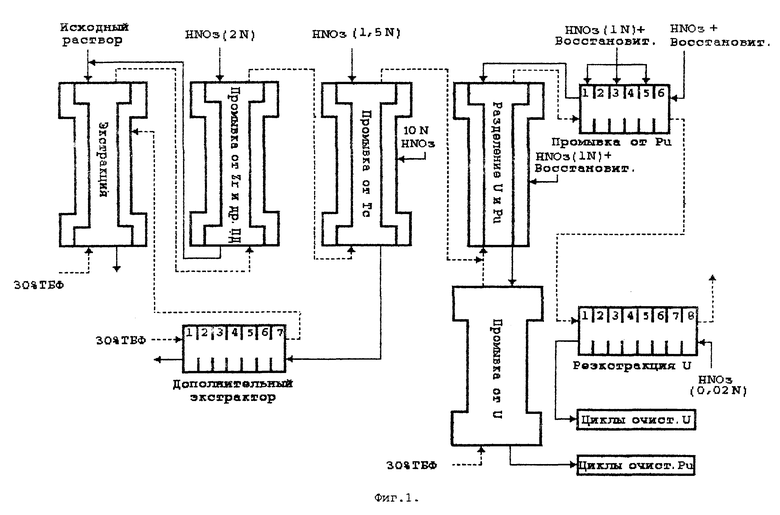

В дальнейшем оба эти приема были включены в единый процесс [4], принятый для реализации при модернизации завода UP-2 (Франция) и Роккашо-мура (Япония). Такая технологическая схема (см. фиг. 1) принимается нами за прототип. Она последовательно включает в себя операции экстракции U, Pu, Np и Тс разбавленным ТБФ, промывки экстракта от продуктов деления, включая Zr, двухзональной реэкстракции Тс 4-5 моль/л азотной кислотой при соотношении потоков водной и органической фаз О/В= 5, разделения U и Pu с переносом Np совместно с U при использовании U(IV) в качестве восстановителя, барьерной промывки от Pu, реэкстракции U и регенерации экстрагента; обе операции по промежуточной реэкстракции сопровождаются дополнительной экстракцией U и других посторонних экстрагируемых элементов. Однако в этом процессе Zr смывается в рафинат 1 цикла в весьма узком интервале кислотности промывного раствора, реэкстракция Тс осуществляется лишь на 80%, в то время как Np "размазывается" между всеми потоками 1 цикла, а разделение U и основной части Np достигается только в цикле очистки урана. Недостатками процесса являются также возврат экстракта от дополнительной экстракции U и Pu из реэкстракта технеция в безурановую зону головного экстрактора, что затрудняет управление процессом по насыщению экстракта ураном. Дополнительную проблему представляет собой очистка реэкстракта Pu от Np, требующая регулирования кислотности этого реэкстракта.

Известен также способ, где предлагается совместная реэкстракция Np и Тс путем использования органо-растворимого восстановителя [5], но такая обработка оказалась малоэффективной. В другом процессе [6] предусматривается полное извлечение Zr совместно с U, Pu, Np, Тс и последующее выведение Zr в отдельный слабокислый поток, причем он дополнен способом [7], в котором в ходе разделения U и Pu с Np с использованием бессолевого комплексообразователя технеций удерживается в экстракте, после чего следует реэкстракция Тс с использованием того же комплексообразователя в смеси с гидразином. В качестве такого комплексообразователя предложена ацетогидроксамовая кислота. Недостатками такого процесса в целом являются отсутствие промывки экстракта, которая заменена прямой реэкстракцией Zr, что приводит к захвату высокоактивной эмульсии и загрязнению технологических отходов среднего уровня активности, а также трудности при очистке реэкстракта Pu от Np, равно как и реэкстракта Тс с Np от следов Pu в присутствии комплексообразователя, который слабо подвержен воздействиям в ходе процесса [7].

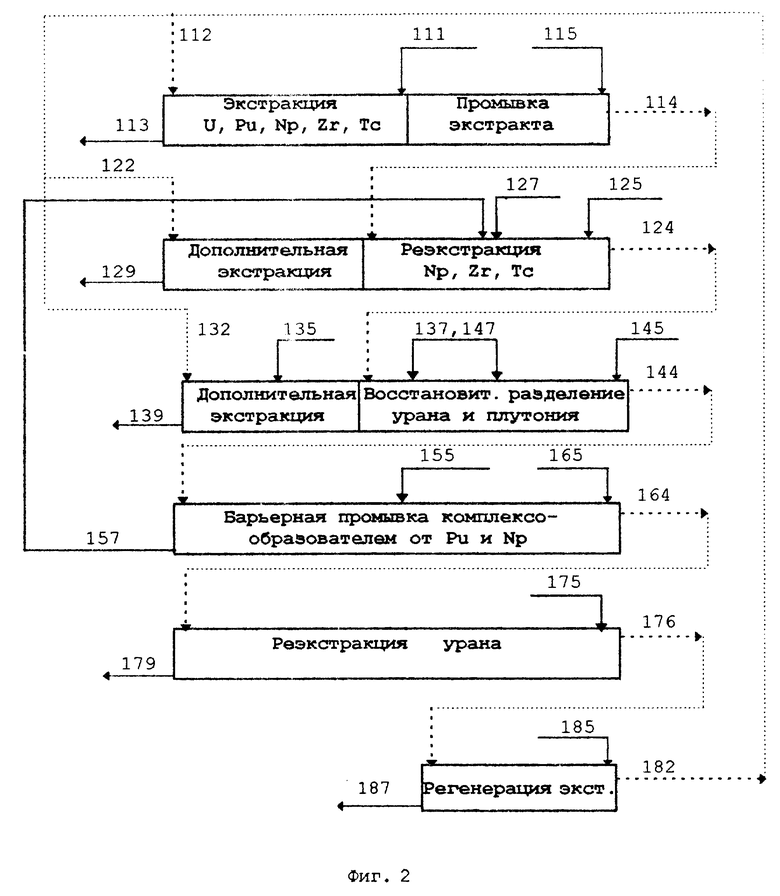

Задачей изобретения является создание технологического процесса переработки ОЯТ АЭС, свободного от этих недостатков в сравнении с прототипом [1] . Поставленная задача решается путем последовательного проведения следующих операций (см. фиг.2):

- экстракция Zr совместно с U, Pu, Np и Тс из объединенного потока исходного и промывного растворов в 30% ТБФ в разбавителе;

- промывка экстракта 2,5-6 моль/л HNO3 при отношении потоков органической и водной фазы (O/В) более 10;

- двухзональная полная реэкстракция Zr, Тс и Np в 3,8- 4,7 моль/л HNO3, содержащую перекись водорода и гидразин-нитрат, при О/В = 0,8 - 2,0 в первой зоне и в 0,7-1,5 моль/л HNO3 при О/В = 4-10 во второй зоне, причем объединенный реэкстрагирующий поток создается введением более концентрированной азотной кислоты с перекисью водорода и гидразином в слабокислый реэкстрагирующий раствор;

- дополнительная экстракция U и Pu из объединенного совместного реэкстракта Zr, Тс и Np при О/В= 0,2-0,3, неблагоприятном для реэкстракции Np (IV), причем этот экстракт объединяется с основным;

- разделение Pu и U в отсутствие Тс с помощью U (IV), причем последний полностью экстрагируется совместно с U (VI) при полном извлечении остаточных количеств Np (IV) благодаря подкислению зоны дополнительной экстракции с сохранением восстановительной среды;

- барьерная промывка экстракта урана от остаточных количеств Np и Pu с использованием бессолевого комплексообразователя, такого как одна из низших гидроксамовых кислот (формо- или ацетогидроксамовая), причем раствор от промывки рециклируется в сильнокислую зону реэкстракции Zr, Тс и Np для разрушения комплексообразователя и его соединений с Pu и Np;

- реэкстракции U с последующей регенерацией экстрагента.

Процесс предназначен для переработки ОЯТ АЭС со стандартным выгоранием 40 ГВт•сут/т и выдержкой 3 года; однако это не означает невозможности использования данного способа в других сходных случаях.

Экстракция U, Pu, Np, Zr и Тс разбавленным ТБФ лимитируется распределением Zr, для чего необходимо соотношение О/В ≥ 3.0 [3], где водный поток формируется совместно исходным и промывным растворами; при этом кислотность рафината превышает 3 моль/л. Поэтому промывка экстракта проводится при минимально возможном накоплении Zr в зоне экстракции объединенной экстракционнной секции, что практически достигается ограничением концентрации азотной кислоты в промывном растворе в интервале 2,5-6 моль/л при соотношении О/В > 10 (верхний предел О/В лимитируется возможностями экстракционного оборудования). При более высокой концентрации кислоты падают коэффициенты распределения большинства элементов, в особенности Tc, тогда как при более низкой кислотности имеет место частичный гидролиз Zr.

Совместная реэкстракция Zr, Tc и Np проводится, как указывалось выше, в двухзональном процессе, причем в первой зоне реэкстрагируется весь технеций, основная часть циркония и нептуний в пятивалентном состоянии. Добавление перекиси водорода с 5-8 моль/л азотной кислотой позволяет избежать осаждения пероксида урана. Режим процесса во второй зоне диктуются реэстракцией всего Zr и Np (IV) при условии экстракции Pu (IV). В конечном счете, совместная эффективность всех трех операций, включая дополнительную экстракцию, определяется разделением Pu (IV) и Np (IV) при минимальной кислотности, обеспечивающей реэкстракцию Tc. Это приводит к некоторому удержанию Np экстрактом, содержащим U и Pu, что вызывает необходимость проведения разделения Pu (III) и U с Np (IV) при использовании U (IV), стабилизированного гидразином. Однако последнее существенно упрощается по сравнению с прототипом [1], поскольку только следы нептуния, успевшего восстановиться до четырехвалентного состояния, переносятся на операцию разделения U и Pu. При этом также существенно снижается расход U (IV) на восстановительном отделении Pu.

Следует особо отметить очередность ввода реагентов при барьерной промывке от актинидов. В концевую часть экстракционной секции (в точке вывода промытого экстракта) при температуре процесса 50-65oC вводится горячий концентрат урана, содержащий гидразин, что препятствует экстракции соответствующих карбоновых кислот (муравьиной или уксусной) и способствует очистке U от Ru-106 (в том числе при следующей затем реэкстракции U), в то время как сама гидроксамовая кислота вводится в среднюю (холодную) часть данной секции. Рециклирование данного раствора от промывки на операцию совместной реэкстракции поставляет некоторое количество гидразин-нитрата для восстановления Np (VI) и сохранения Pu(IV) при заданной кислотности процесса, а также для разрушения остаточных количеств комплексообразователя.

Примеры.

Пример 1.

Осветленный раствор отработавшего топлива на основе окислов урана, извлеченного из водяных реакторов под давлением и имеющего выгорание 38 ГВт•сут/т и выдержку 3,5 года, подается в экстракционный процесс. Исходный раствор содержит 330 г/л U, 3,2 моль/л HNO3, 3,1 г/л Pu, 155 мг/л Np, 275 мг/л Tc, 1,2 г/л Zr и все прочие побочные актиниды и продукты деления пропорционально выгоранию, причем загрязнение β,γ- излучающими нуклидами составляет 280 Ки/л (в том числе 24 Ки/л Ru-106).

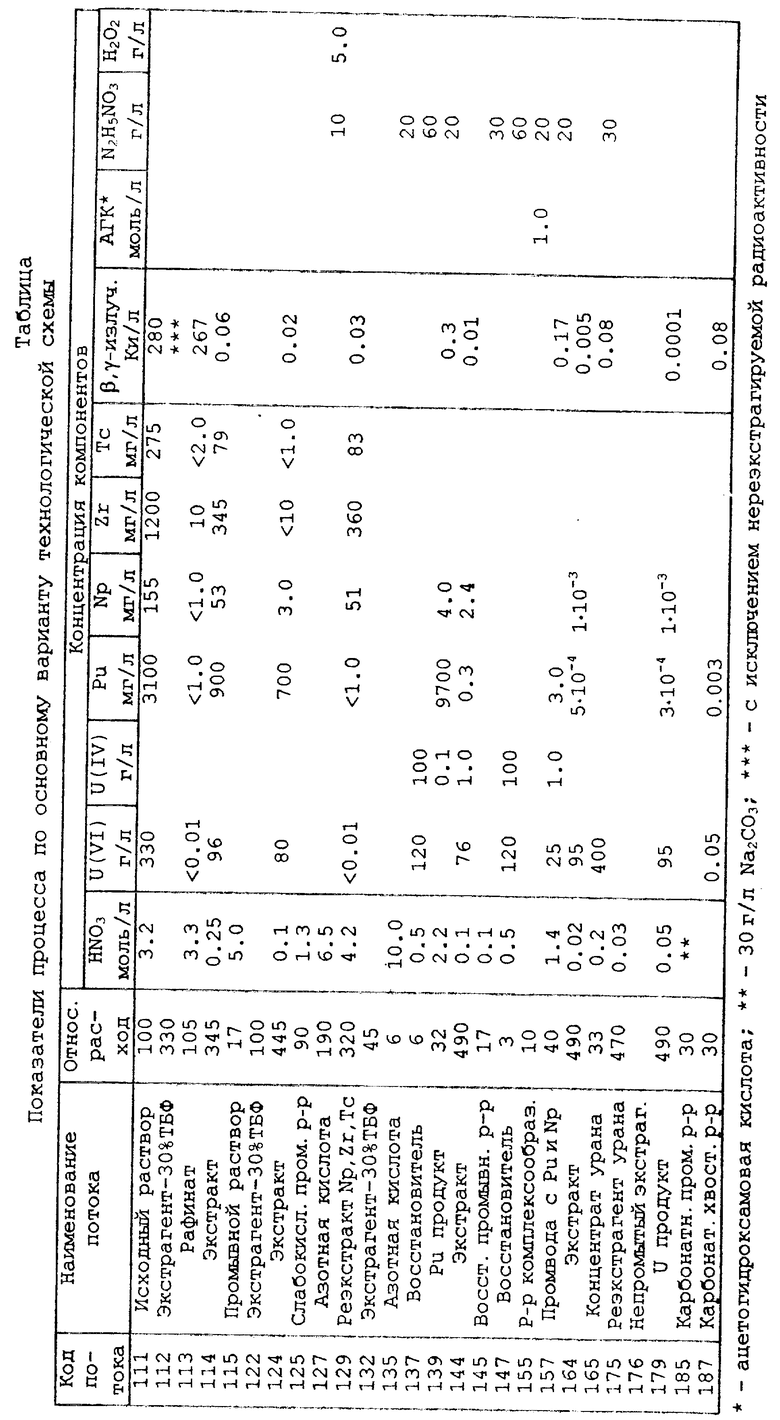

Технологическая схема в варианте использования многоступенчатых секций смесителей-отстойников или центробежных экстракторов представлена на фиг.2, причем общее число ступеней равно 65. На рисунке зрительно показаны примерные соотношения между зонами технологического процесса и их принадлежность к той или иной экстракционной секции. Последовательность операций и условия их проведения соответствуют описанию; более подробно оптимальные условия охарактеризованы в таблице, где приведены составы растворов и их расходы по отношению к исходному раствору.

Следует отметить, что концентрация HNO3 в совместном реэкстракте Zr, Tc и Np равна 4,2 моль/л, а приход реэкстракта не превышает расхода экстрагента в головной секции. Наряду с этим реэкстракт плутония содержит около 10 г/л Pu при содержании около 1% U(IV) и < 0,05% Np (IV) по отношению к Pu и при концентрации HNO3 2,2 моль/л.

Из той же таблицы следует, что все заявленные конечные показатели по качеству уранового продукта достигаются за один экстракционный цикл с типичной структурой.

Примеры 2-4.

Процесс выполняют, как в примере 1, однако вносят изменения в условия реэкстракции Zr, Tc и Np, состоящие в том, что операцию проводят при соотношении потоков O/В = 0,7 при сохранении концентрации азотной кислоты 4,2 моль/л в совместном реэкстракте. При этом поток экстрагента на дополнительную экстракцию увеличивают пропорционально расходу реэкстракта. В результате реэкстракт помимо Zr, Tc и Np содержит около 40 мг/л Pu.

При повышении концентрации азотной кислоты до 4,7 моль/л концентрация Pu снижается до 1 мг/л без ухудшения других показателей. При сохранении концентрации азотной кислоты 4,7 моль/л и увеличении соотношения потоков O/B до 2,0 концентрации Np и Zr в выходящем экстракте возрастают до ~20 мг/л каждого, а концентрация технеция достигает 5 мг/л.

Пример 5.

Процесс выполняют, как в примере 1, но реэкстракцию Zr, Tc и Np проводят при концентрации азотной кислоты в совместном реэкстракте 3,8 моль/л. Концентрация Pu в этом реэкстракте составляет 2-3 мг/л, а концентрация Tc Б выходящем экстракте увеличивается до 7 мг/л.

Заявляемый способ позволяет извлечь из высокоактивного исходного раствора более 99,95% U и Pu, 99,8% Np и Tc, 98,5% Zr из высокоактивного исходного раствора, при этом реэкстракт Pu содержит (по сравнению с исходным раствором) менее 0,5% Np и Tc, тогда как коэффициент очистки U от Pu и Np составляет около 2-5•106 и 5•104, соответственно. Коэффициент очистки от осколочных β,γ- излучателей равен 3•106 (5•104 от Ru-106). Таким образом, процесс позволяет направлять водный урановый продукт непосредственно на термическую денитрацию без промежуточной обработки.

Список источников

1. Boullis B., Gue J-P., Bernard С. "Process for separating technetium present in an organic solvent with zirconium and at least one other metal such as uranium or plutonium, which can be used especially for the reprocessing of spent nuclear fuels". Европейский патент N 0270453 A1, приоритет от 26.11.87.

2. Fournier W., Hugelmann D., Bernard С., Leudet A. et al. "Purex process improvements for UP-3 spent fuel reprocessing plant...", Proceed, of Int. Solv. Extr. Conf. "ISEC'90", Kyoto (Jap.), July 1990, part A, p.747-752. Amsterdam; Elsevier, 1992.

3. Philips С. "Development of THORP Chemical Separation Plant". ATOM, 1989 (August), N 394, p.13-20.

4. Bernard С., Miquel P., Viala M. "Advanced Purex process for the new reprocessing plants in France and Japan". Proceed, of Third Int. Conf. "RECOD'91", 1991, v.1, p.83, AESJ&JAIF, Sendai (Jap). - прототип.

5. Maeda M., Fujine S., Uchiyama G. et al. "A process concept of an advanced reprocessing. . . " Proceedings of Int. Conf. "Global'95", Versailles (France), Sept. 1995, V.1, p.556-563.

6. Дзекун Е. Г. , Машкин А. Н. , Зильберман Б.Я., Федоров Ю.С. и др. "Процесс переработки облученных твэлов". Патент СССР 1804652 (приоритет от 03.10.89).

7. Зильберман Б. Я. , Машкин А. Н. , Нардова А.К., Сытник Л.В. и др. "Процесс переработки облученного топлива АЭС". Патент РФ 2012075 (приоритет от 14.05.92).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ТОПЛИВА АЭС | 1992 |

|

RU2012075C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ | 2010 |

|

RU2454741C1 |

| СПОСОБ ВЫВЕДЕНИЯ НЕПТУНИЯ ПРИ ФРАКЦИОНИРОВАНИИ ДОЛГОЖИВУЩИХ РАДИОНУКЛИДОВ | 2010 |

|

RU2454740C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО ИЗВЛЕЧЕНИЯ И РАЗДЕЛЕНИЯ ТПЭ И РЗЭ ИЗ АЗОТНОКИСЛЫХ РАСТВОРОВ | 1994 |

|

RU2106030C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА АЭС | 2014 |

|

RU2574036C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННЫХ ТОРИЕВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2200993C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОЯТ АЭС | 2010 |

|

RU2454742C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА (ВАРИАНТЫ) | 2003 |

|

RU2249267C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ТОПЛИВА АЭС | 2013 |

|

RU2535332C2 |

| СПОСОБ ВЫДЕЛЕНИЯ РЕДКОЗЕМЕЛЬНЫХ И ТРАНСПЛУТОНИЕВЫХ ЭЛЕМЕНТОВ ИЗ ЖИДКИХ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 1993 |

|

RU2053308C1 |

Изобретение относится к переработке ОЯТ АЭС и представляет собой способ экстракционной переработки облученного ядерного топлива АЭС с использованием трибутилфосфата в разбавителе. Способ характеризуется экстракцией Zr совместно с U, Pu, Np и Tc, промывкой экстракта в условиях удержания Zr в экстракте, последующей полной реэкстракцией Np, Tc и Zr в азотную кислоту, содержащую гидразин-нитрат и перекись водорода, отделением Pu с использованием U (IV) и барьерной промывкой экстракта одновременно от Pu и Np с использованием низших гидроксамовых кислот в качестве несолеобразующего комплексообразователя. Раствор от барьерной промывки возвращается на совместную реэкстракцию Np, Tc и Zr. Способ позволяет получать очищенный урановый продукт за один цикл. 4 з.п.ф-лы, 2 ил., 1 табл.

| Bernard C., Miquel P., Viala M., "Advanced Purex process for the new reprocessing plants in France and Japan" | |||

| Proceed of Third clrd Int | |||

| Conf | |||

| Огнетушитель | 0 |

|

SU91A1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОАКТИВНЫХ АЗОТНОКИСЛЫХ РАФИНАТОВ ОТ РЕГЕНЕРАЦИИ ТОПЛИВА АЭС | 1993 |

|

RU2080666C1 |

| СПОСОБ ВЫДЕЛЕНИЯ РЕДКОЗЕМЕЛЬНЫХ И ТРАНСПЛУТОНИЕВЫХ ЭЛЕМЕНТОВ ИЗ ЖИДКИХ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 1993 |

|

RU2053308C1 |

| Водорастворимый олигомерный уретан для получения водостойких самоотверждающихся покрытий и способ его получения | 1983 |

|

SU1240766A1 |

Авторы

Даты

1999-06-27—Публикация

1997-06-16—Подача