Изобретение относится к области строительного производства и может быть использовано при обработке бетонных смесей перед укладкой в форму или опалубку при изготовлении сборных или возведении монолитных конструкций.

Известно устройство для непрерывного электроразогрева бетонной смеси, содержащее камеру, имеющую в поперечном сечении прямоугольную форму, с установленными на ней бункером и течкой и ступенчато расположенные в камере транспортирующие вибролотки, оснащенные уголковыми электродами, размещенными на электроизолированных днищах [1].

Недостатки данного устройства сводятся к следующему.

Устройство в эксплуатации сложно и ненадежно: затруднен доступ для очистки от бетонной смеси; в силу достаточно большого диапазона подвижности бетонной смеси в производственных условиях практически не реально синхронизировать изменение угла наклона лотков с изменением реологических свойств бетонной смеси. Открытые поверхности бетонной смеси приводят к ее обезвоживанию в процессе обработки, что ухудшает условия для гидратации цемента; при треугольной форме электродов, расположенных на плоском основании лотка, изменяется межэлектродное расстояние по высоте слоя обрабатываемой смеси, что приводит к повышению плотности тока у оснований электродов, и, следовательно, - к неравномерности разогрева смеси.

Известен бетоновод с электроразогревом бетонной смеси, содержащий корпус с изолированной внутренней поверхностью на участке электроразогрева и равномерно расположенные на ней по винтовой линии три полосовых электрода шириной 0,3 - 0,35 внутреннего диаметра корпуса. На корпусе греющего участка бетоновода установлен вибратор. Каждый из электродов соединен с одной из фаз трехфазного переменного тока [2].

Недостатки устройства обусловлены ограничением размеров его внутреннего диаметра. Бетоноводы обычно имеют диаметр 100 - 150 мм. Расчеты показывают, что при производительности устройства, например, 6 м3/ч, что наиболее соответствует условиям производства, и при времени разогрева смеси 2 мин, что необходимо для прогрева крупного заполнителя смеси, длина греющей части бетоновода составляет около 12 м. Такая длина практически неприемлема из-за сложностей его очистки. При увеличении диаметра греющего участка бетоновода будет иметь место большая неравномерность распределения плотности тока по поперечному сечению объема обрабатываемой смеси.

Наиболее близким техническим решением к заявляемому устройству является устройство для непрерывной обработки бетонной смеси перед укладкой в опалубку, содержащее вертикально расположенный корпус круглой формы поперечного сечения, оснащенный выгрузочной течкой и установленным над корпусом загрузочным бункером, камеру разогрева бетонной смеси с электродами, размещенными на электроизоляционном покрытии, инфракрасные излучатели, расположенные внутри корпуса, и вибраторы, закрепленные на камере разогрева, которое снабжено установленным в верхней части корпуса вакуумным насосом, камера разогрева выполнена в виде двух коаксиально установленных внутри корпуса труб, причем наружная труба жестко соединена с загрузочным бункером, а внутренняя установлена с возможностью колебания в вертикальной плоскости посредством вибратора и соединена с вакуумным насосом, электроизоляционное покрытие расположено на обращенных друг к другу поверхностях труб и имеет расположенные по трехзаходной винтовой линии валикообразные выступы, между которыми размещены электроды, выполненные пластинчатыми, причем витки валикообразных выступов наружной трубы относительно витков валикообразных выступов внутренней трубы смещены на половину шага. Кроме того, устройство снабжено закрепленным на конце внутренней трубы воронкообразным элементом, полость которого обращена в сторону выгрузочной течки [3].

Основное достоинство устройства: сочетание разогрева и вибрации смеси, заложенное в основу его работы, позволяет резко интенсифицировать процессы гидратации цемента в ранние сроки твердения бетона; использование линейного напряжения (380 В) на всех электродных группах позволяет при прочих равных условиях обеспечить достаточно высокую производительность при сравнительно небольших габаритах устройства.

Однако данное устройство имеет недостатки. Так, наличие выступов между электродами не целесообразно по следующим соображениям:

- выступы являются искусственным препятствием для движения электрического тока между смежными фазами на каждой из труб (наружной и внутренней),

- сложность очистки внутренних поверхностей, имеющих валикообразные выступы;

- сложность изготовления внутренних поверхностей камеры разогрева, оснащенных спиральными электродами и валикообразными выступами.

Наличие центральной трубы также усложняет условия эксплуатации устройства в части его очистки. Размещение над бункером системы крепления центральной трубы, ее привода и вибраторов превращает загрузочный бункер в приемную воронку, малый объем которой не позволяет создать запас бетонной смеси, обеспечивающий подпор, необходимый для стабильной работы устройства. Проблематична также загрузка бункера бетонной смесью в построечных условиях.

Жесткое сопряжение корпуса греющей камеры и бункера вызывает расслоение бетонной смеси в бункере под воздействием вибратора, расположенного на корпусе.

Существует опасность возникновения закупорки обезвоженной за счет вакуумирования бетонной смеси в зоне выходного отверстия.

В реальных условиях строительного производства достаточно проблематично обеспечить два источника трехфазного переменного тока, предусмотренных для работы устройства.

Недостатком прототипа являются также ограниченные возможности изменения производительности устройства при сохранении задаваемых параметров разогрева смеси.

Основной задачей, на решение которой направлено изобретение, является повышение изготовительной и эксплуатационной технологичности устройства, прежде всего в части работоспособности и удобства его обслуживания и увеличение диапазона по производительности и температуре разогрева смеси.

Для решения поставленной задачи предложено устройство для непрерывной обработки бетонных смесей, которое как и прототип, содержит загрузочный бункер, сопряженную с ним вертикально расположенную камеру разогрева круглой формы поперечного сечения, на корпусе которой снаружи закреплены вибратор и выгрузочная течка, а внутри размещены электроды, подключенные к трехфазной сети переменного тока.

В отличие от прототипа в предложенном устройстве электроды размещены только на внутренней электроизолированной поверхности камеры разогрева, т.е. исключена центральная труба, причем электроды, каждый из которых подключен к одной из фаз трехфазной сети переменного тока, выполнены прямолинейными, расположены вдоль камеры, имеют треугольную форму поперечного сечения, сумма внутренних углов вершин электродов, обращенных к центру, составляет 360o, при этом камера разогрева сопряжена с загрузочным бункером через упругогерметичные элементы, а выгрузочная течка, выполняющая функцию регулируемого затвора, выполнена в виде круглой насадки, внутренний диаметр которой соответствует внутреннему диаметру камеры разогрева, а нижний конец ограничен двумя симметричными относительно центральной горизонтальной оси плоскостями, наклоненными к вертикали под углом не более 45o, в которых расположены подвижные заслонки, перемещаемые по направляющим, прикрепленными к корпусу выгрузочной течки, с возможностью синхронного возвратно-поступательного движения от привода, закрепленного также на корпусе выгрузочной течки.

Между треугольными электродами могут быть установлены плоские (пластинчатые) электроды. При этом возможны различные схемы подключения электродов:

- все электроды (и треугольные и пластинчатые) подключены к фазным проводам трехфазной сети переменного тока;

- треугольные электроды подключены к фазным проводам, а пластинчатые - к нулевому проводу трехфазной сети переменного тока,

- пластинчатые электроды подключены к фазным проводам, а треугольные - к нулевому проводу трехфазной сети переменного тока.

Сущность предлагаемого изобретения заключается в том, что требуемая площадь токосъемных электродов и требуемое расстояние между ними, необходимые для эффективного процесса разогрева смеси, обеспечиваются не за счет размещения части электродов на центральной трубе (как в прототипе), а за счет изменения конструкции электродов, размещенных только на внутренней поверхности корпуса камеры разогрева. Отказ от центральной трубы существенно упростил конструктивное исполнение устройства и, что самое главное, позволил повысить удобство его эксплуатации (не надо убирать трубу для очистки внутреннего объема камеры разогрева). Площадь токосъемных электродов не только не уменьшилась по сравнению с прототипом, но и увеличилась. Действительно, два катета (две грани) треугольного электрода всегда больше части дуги корпуса камеры, к которой они примыкают. Площадь электродов может быть увеличена и за счет размещения между треугольными электродами пластинчатых электродов. Увеличение площади токосъемных электродов позволяет при прочих равных условиях (при сохранении производительности и температуры разогрева) уменьшить высоту камеры разогрева, что также улучшает условия ее очистки.

Соблюдение условия, при котором сумма внутренних углов у вершин электродов, образующих электродные секции, равна 360o, обеспечивает параллельность соседних граней сменных треугольных электродов. Это, в свою очередь, обеспечивает равномерность разогрева смеси и улучшает условия очистки камеры разогрева.

Наличие нескольких электродных секций с равноудаленным расстоянием между плоскостями токосъемных граней электродов позволяет подключать их к трехфазной сети переменного тока по различным схемам, что, в свою очередь, обеспечивает возможность, при прочих равных условиях, (при одних и тех же габаритах камеры разогрева, площадях электродов и межэлектродных расстояниях) существенно увеличить диапазон изменения производительности устройства и температуры разогрева смеси. Для получения максимальных значений производительности и температуры все электроды подключаются к фазным проводам трехфазной сети переменного тока.

Минимальные значения производительности и температуры могут быть получены при подключении к фазным проводам трехфазной сети переменного тока треугольных или пластинчатых электродов. При этом пластинчатые или треугольные электроды должны быть подключены к нулевому проводу трехфазной сети переменного тока с глухозаземленной нейтралью.

Ровная внутренняя поверхность камеры разогрева, на которой размещены токосъемные электроды, способствует лучшему прохождению электрического тока по бетонной смеси между соседними фазами, т.к. устранена искусственная преграда в виде валикообразного выступа, что имеет место в прототипе. Кроме того, улучшаются условия очистки устройства, что весьма важно для его жизнеспособности.

Подвеска камеры разогрева к загрузочному бункеру на виброизолированных тягах и наличие упругогерметичного сопряжения между бункером и камерой разогрева сводит к минимуму передачи вибрации на его корпус, что предотвращает расслоение смеси.

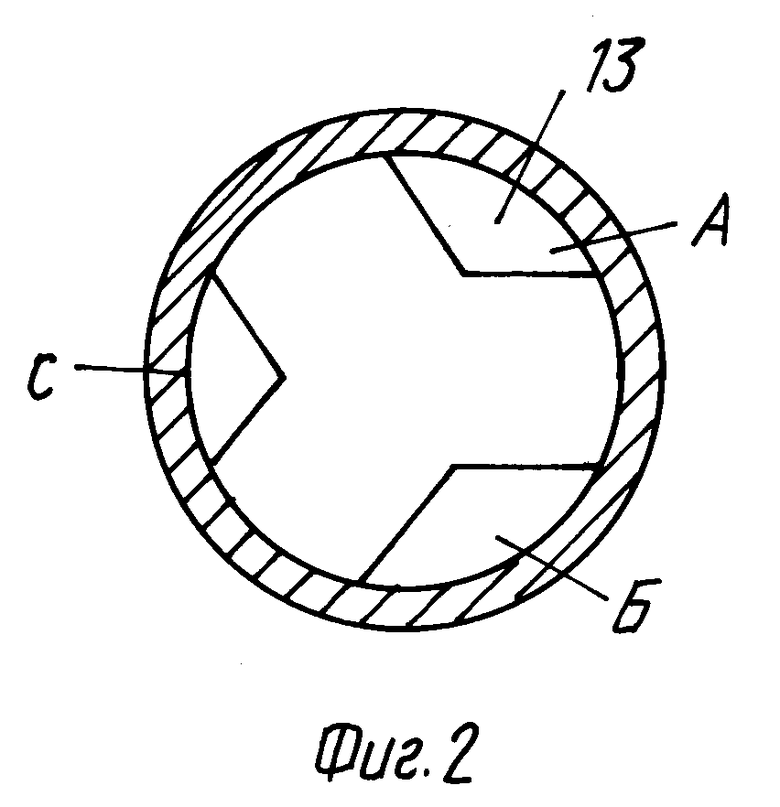

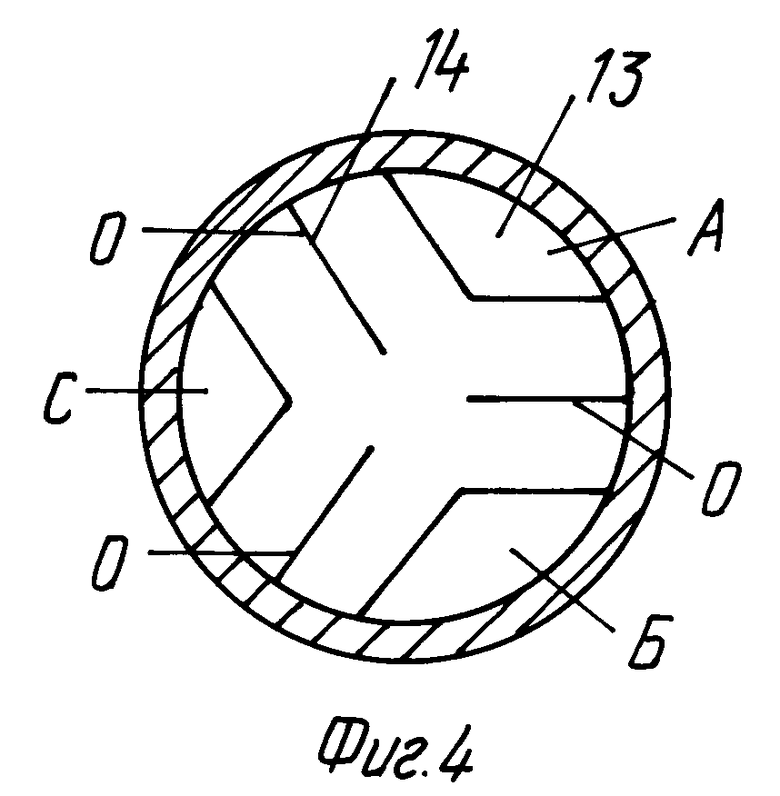

Сущность изобретения поясняется чертежами, где изображено: на фиг.1 - общий вид устройства, на фиг.2 - поперечное сечение камеры разогрева бетонной смеси, оснащенной треугольными электродами; на фиг.3 - поперечное сечение камеры разогрева бетонной смеси, оснащенной треугольными и пластинчатыми электродами при подключении всех электродов к фазным проводам трехфазной сети переменного тока; на фиг.4 - то же, при подключении к фазным проводам треугольных электродов, а пластинчатых - к нулевому проводу; на фиг.5 - то же, при подключении к фазным проводам пластинчатых электродов, а треугольных - к нулевому проводу.

Устройство для непрерывной обработки бетонных смесей содержит загрузочный бункер 1, камеру разогрева 2, оснащенную вибраторами 3 и выгрузочной течкой 4. На электроизоляционной трубе 5 с помощью обжимной обоймы 6 закреплен корпус 7 камеры разогрева 2, которая посредством тяг 8 подвешена к бункеру 1. Для обеспечения виброизоляции бункера 1 от камеры разогрева 2 предусмотрены амортизаторы 9, а герметичность между камерой разогрева и бункером обеспечивается с помощью упругих прокладок 10. Выгрузочная течка 4 прикреплена к корпусу камеры 2.

Внутренний диаметр выгрузочной течки 4 соответствует внутреннему диаметру камеры разогрева 2. Нижний конец выгрузочной течки 4 обрезан по двум плоскостям, пересекающимся по центральной горизонтальной оси течки и наклоненными к вертикальной оси под углом не менее 45o. С помощью привода (на чертеже не показан) в этих плоскостях по направляющим 11, прикрепленным к корпусу выгрузочной течки 4 перемещаются заслонки 12.

На внутренней поверхности электроизолированной трубы 5 камеры разогрева 2 размещены электроды 13, выполненные прямолинейными и имеющие треугольную форму поперечного сечения. Каждый из электродов, число которых кратно трем, подключен к одной из фаз трехфазной сети переменного тока (фиг.3). Сумма внутренних углов вершин электродов, обращенных к центру, составляет 360o, т. е. смежные грани соседних электродов параллельны между собой.

Производительность устройства может быть повышена без увеличения высоты камеры разогрева 2 за счет увеличения ее диаметра. При этом появляется возможность между треугольными электродами 13 разместить пластинчатые электроды 14. При подключении треугольных и пластинчатых электродов к фазным проводам (фиг. 3) производительность устройства и температура разогрева смеси будут иметь максимальные значения для данного типоразмера устройства, т.к. по всему объему смеси будет проходить линейный ток с напряжением 380 В.

При подключении треугольных (или пластинчатых) электродов к нулевому проводу глухозаземленной нейтрали, а пластинчатых (или треугольных) электродов - к фазным проводам производительность устройства и (или) температура разогрева смеси уменьшатся, т.к. рабочим напряжением будет фазное, т.е. 220 В (фиг.4, фиг.5).

Электроэнергия к токосъемным электродам подводится через силовой шкаф, в который вмонтирован пульт управления (на чертеже не показан). Устройство снабжено датчиком температуры (на чертеже не показано).

Работает устройство следующим образом.

В исходном положении подвижные заслонки 12 закрыты. Бетонная смесь, приготовленная и доставленная к месту укладки по традиционной технологии, загружается в бункер 1. После подачи напряжения на электроды 13 и (или) 14 включаются вибраторы 3. Под воздействием сил гравитации и вибрации бетонная смесь поступает в камеру разогрева 2, в которой через бетонную смесь, как через проводник с определенным электрическим сопротивлением проходит электрический ток между каждой из фаз (при подключении электродов фиг.3) или между каждой из фаз и нулем (при подключении электродов фиг.4 и фиг.5). В соответствии с законом Джоуля-Ленца бетонная смесь разогревается. Равноудаленное расстояние между смежными гранями соседних электродов обеспечивает равномерное распределение плотности тока, следовательно, и равномерный разогрев смеси. Разогрев смеси сопровождается одновременным воздействием на смесь вибрации и избыточного давления. Последнее неизбежно и имеет место, т. к. разогрев смеси приводит к резкому увеличению объема паровоздушной среды, что в замкнутом объеме вызывает появление избыточного давления. Совместное воздействие на бетонную смесь температуры, вибрации и избыточного давления активирует бетонную смесь, способствует увеличению ее гелевой составляющей, что в последующем повышает прочность бетона.

После достижения бетонной смесью требуемой температуры производится синхронное открытие заслонок 12 на величину, обеспечивающую требуемую производительность.

В случае аварийной остановки, например при отключении электроэнергии и при длительных перерывах, заслонки 12 отводятся в крайнее верхнее положение, чем обеспечивается свободный доступ к внутренним поверхностям камеры разогрева 2 для ее очистки.

Таким образом, предлагаемое устройство позволяет повысить его технологичность как на стадии изготовления, так и в процессе его эксплуатации. При этом заложенная в устройстве возможность изменения его параметров по производительности и температуре разогрева смеси позволяет увеличить область его применения. Кроме того, наличие плоскопараллельных граней токосъемных электродов позволяет повысить равномерность распределения плотности электрического тока, а следовательно, и равномерность разогрева смеси.

Источники информации

1. Авторское свидетельство СССР N 1270005, В 28 В 17/02, 1986.

2. Авторское свидетельство СССР N 1152900, В 65 G 53/32, 1985.

3. Патент РФ N 2008216, В 28 В 17/02, 1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ОБРАБОТКИ БЕТОННОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133194C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ОБРАБОТКИ БЕТОННОЙ СМЕСИ | 2001 |

|

RU2229975C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БЕТОННЫХ СМЕСЕЙ | 1998 |

|

RU2132771C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОБРАБОТКИ БЕТОННОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2008216C1 |

| Устройство для разогрева бетонной смеси | 1987 |

|

SU1498620A1 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА СМЕСИ | 1991 |

|

RU2070262C1 |

| Способ обработки и транспортирования бетонной смеси | 1990 |

|

SU1730404A1 |

| Устройство для непрерывного разогрева бетонной смеси | 1985 |

|

SU1328209A1 |

| Бункер для выдачи бетонной смеси | 1990 |

|

SU1749047A1 |

| Бетоновод с электроразогревом бетонной смеси | 1983 |

|

SU1152900A1 |

Устройство предназначено для обработки бетонных смесей перед укладкой в форму или опалубку при изготовлении сборных или возведении монолитных конструкций. Технический результат: повышение изготовительной и эксплуатационной технологичности устройства, увеличение диапазона по производительности и температуре разогрева бетонной смеси. Устройство содержит загрузочный бункер, сопряженную с ним упругогерметично вертикально расположенную камеру разогрева, на корпусе которой снаружи закреплены вибратор и выгрузочная течка, а на внутренней электроизолированной поверхности корпуса размешены электроды, подключенные к трехфазной сети переменного тока. Электроды выполнены прямолинейными, имеют треугольную форму поперечного сечения. Сумма внутренних углов вершин электродов, обращенных к центру, равна 360°, смежные грани соседних электродов параллельны между собой. Выгрузочная течка, выполняющая функцию регулируемого затвора, выполнена в виде круглой насадки, внутренний диаметр которой соответствует внутреннему диаметру камеры разогрева, а нижний конец ограничен двумя симметричными относительно центральной горизонтальной оси плоскостями, наклоненными к вертикали под углом не более 45°, в которых расположены подвижные заслонки, перемещающиеся по направляющим. 3 з. п. ф-лы, 5 ил.

| СПОСОБ НЕПРЕРЫВНОЙ ОБРАБОТКИ БЕТОННОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2008216C1 |

| Бетоновод с электроразогревом бетонной смеси | 1983 |

|

SU1152900A1 |

| Устройство для непрерывного электроразогрева бетонной смеси | 1983 |

|

SU1270005A1 |

| RU 2058895 C1, 27.04.96 | |||

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОРАЗОГРЕВА БЕТОННОЙ СМЕСИ | 1991 |

|

RU2021116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНО-ПЕСЧАНОЙ ЧЕРЕПИЦЫ | 2000 |

|

RU2201409C2 |

Авторы

Даты

1999-07-10—Публикация

1998-07-06—Подача