Изобретение относится к защитным покрытиям для поверхностей трения лентопротяжных механизмов и головок аудио/видеомагнитофонов.

Трение в лентопротяжных механизмах и считывающей/записывающей головке определяет износ указанных элементов и магнитной ленты, лимитируя ресурс как аудио/видеомагнитофонов, так и кассет.

Для уменьшения износа применяются различные антифрикционные покрытия магнитных лент (EP 0432536, G 11 B 5/72,91 г.) и головок (US 4849842, G 11 B 5/255, 89 г.). В последнем аналоге, принятом в качестве прототипа, предлагается наносить на рабочую, т.е. контактирующую с магнитной лентой, поверхность головки одним или несколькими тонкими слоями износостойкое вещество, обладающее высоким коэффициентом сцепления с материалами головки и одновременно хорошими смазывающими свойствами.

Недостатком данного изобретения является то, что с его помощью уменьшается износ рабочей поверхности головки аудио/видео магнитофона, но не предотвращается преждевременный износ ленты из-за высыпания ферромагнитного слоя. Этот процесс вызывается не эффектом трения, а эффектом "залипания" ленты на лентопротяжном механизме при ее остановке с натяжением.

В данном изобретении указанные недостатки устранены тем, что покрытие поверхности трения, например лентопротяжного механизма или головки аудио/видеомагнитофона, в местах контакта с магнитной лентой выполнено из материала, энергия активации самодиффузии которого максимально близка к энергии активации самодиффузии контактирующего слоя магнитофонной ленты (термин "энергия активации самодиффузии" введен Ч. Киттелем (см. монографию "Введение в физику твердого тела". - М.: Гос. изд-во физико-математической литературы, 1963, с. 541-543, 611)). Например покрытие, контактирующее с рабочей (ферромагнитной) поверхностью магнитной ленты выполнено из нанесенного плазменным напылением оплавленного и шлифованного материала системы Ni-Cr-Si-B.

На фиг. 1 показана схема головки с покрытием, являющимся предметом данного изобретения. На фиг. 2 - 8 приведены результаты испытаний износостойких покрытий. В схеме, показанной на фиг. 1, поз. 1 обозначено покрытие, являющееся предметом данного изобретения, 2 - валик лентопротяжного механизма. Оплавленные покрытия системы Ni-Cr-Si-B были применены для получения антифрикционных износостойких покрытий, работающих в паре с магнитной лентой. В качестве базы для сравнения были выбраны фосфор-никелевые гальванические покрытия и молибденовые плазменные покрытия. Плазменное напыление проводилось на установке УМП-6 с использованием технического азота в качестве плазмообразующего и транспортирующего газа. Режим напыления был следующим: I = 280 A; U = 105 В; GN2 = 4 м3/час. Дистанция напыления L = 120 мм. Дистанция оплавления D = 30 мм. Расход порошка из питателя-дозатора составлял 3,5 кг/час. Для напыления использовались порошки, просеянные через сито 016 и оставшиеся на сите 004.

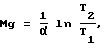

Испытания покрытий проводились на специальном стенде, двухскоростном (24 см/сек и 1 мм/сек), представляющем собой лентопротяжный механизм, в тракте которого установлены два датчика натяжения ленты с измерителями натяжения ленты И-H-I на выходе. Контроль температуры и влажности осуществлялся приборами B7-27 и M-21A. Задача исследования состояла в подборе материала покрытия, работающего в паре сухого трения с магнитной лентой и отвечающего требованиям минимальности коэффициентов залипания и динамического трения, а также минимальности износа пары трения. Коэффициент динамического трения Mg определялся известным выражением

где T1 и T2 - натяжение ленты до и после валика лентопротяжного механизма;

α - угол охвата валика лентой (α = 172o).

Коэффициент залипания Kμ определялся как отношение статических коэффициентов трения в паре "валик-лента" при длительной (более 60 мин) Mc и кратковременной Mco остановке натянутой ленты. Определение величины износа каждый раз проводилось до и после 200 прогонов новой 150-метровой ленты на профилографе-профилометре мод. 252.

Результаты испытаний для различных усилий натяжения приведены в виде зависимости Mg от числа прогонов ленты. Как видно из фиг. 2, фосфор-никелевое гальваническое покрытие прирабатываемостью не обладает, средняя величина Mg составляет 0,36. При этом средний износ за время испытаний валика составляет 1,2 мкм. Обращает на себя внимание тот факт, что отношение Mco/Mc до и после испытаний меняется мало и составляет 1,29 и 1,33 соответственно. Средние значения μ для полированных молибденовых покрытий (фиг. 3) примерно в четыре раза ниже, чем у фосфор-никелевых, а износ за время испытаний имеющимися средствами не обнаружен. В то же время молибденовое покрытие после приработки через ~ 80 прогонов показало в паре трения McoMc = 2. Это отношение сохранялось до конца испытаний. Для оплавленных покрытий (фиг. 4, 5) из никель-хром-бор-кремниевых порошков ПРН-70X17C4P4 среднее после приработки значение Mg ≈ 0,08 - 0,09.

После 50 прогонов процесс приработки покрытия заканчивался как у предварительно полированных, так и шлифовальных покрытий. При этом как до, так и после испытаний, Mco = Mc у обоих покрытий оказались одинаковыми. Но средний износ шлифовальных покрытий оказался вдвое ниже, чем у полированных и составил 0,28 мкм и 0,6 мкм соответственно.

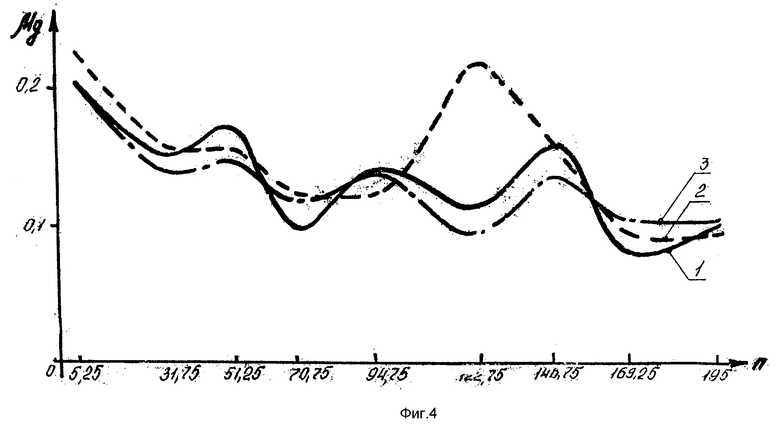

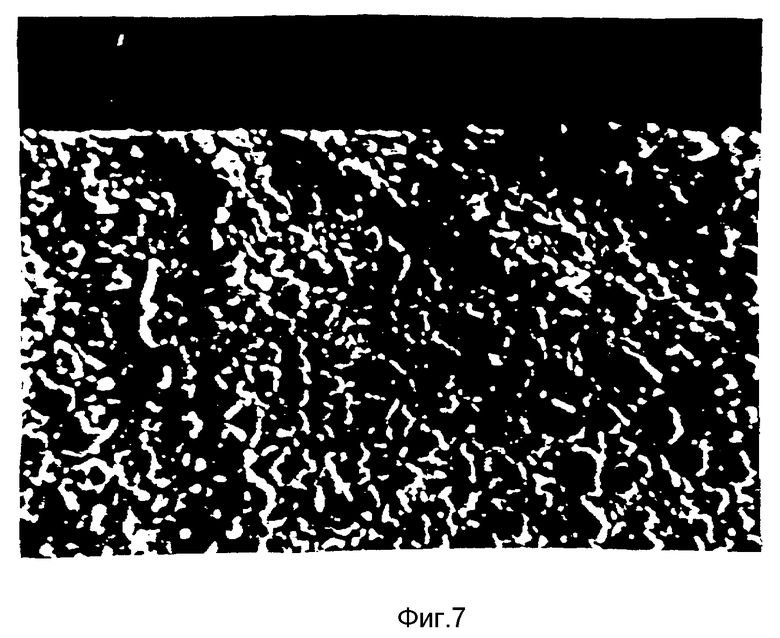

Интересно отметить, что для всех типов покрытий на отношение Mco/Mc оказывает сильное влияние натяжение ленты. Полученные результаты могут быть некоторым образом интерпретированы при анализе структуры и свойств напыленных покрытий. Исследование структуры проводилось с помощью растрового микроскопа РЭМ "Stereoscan-S4-10" на шлифах поперечных разрезов покрытий при токе зонда 150 мкА и ускоряющем напряжении 20 КэВ.

Разрешение составляло ~ 200 A.

Структура молибденовых покрытий толщиной 0,5 мм типична для плазменного напыления и представляет собой слоистое образование с дефектами трех типов: мелкие сферические поры dэкв ≈ 1 - 3 мкм и крупные поры dэкв≈ 30 - 40 мкм неправильной формы. По всей видимости мелкие поры - следствие газовыделения из частиц порошка. Что касается крупных пор, то это результат случайного в пространстве и времени процесса прибытия частиц на подложку. Поверхностный слой приработанного покрытия, изображенный на фиг. 6, имеет впадины с размерами мелких пор. По всей видимости, магнитная лента прирабатывает покрытие таким образом, что размеры микронеровностей поверхности соответствуют размерам частиц ферромагнитного слоя ленты. Износ покрытия в данном случае минимален, так как все неровности практически одного размера и взаиморасположения. Следует отметить, что применение молибденовых покрытий в качестве износостойких широко рекомендуется в литературе. Оплавленные покрытия толщиной 350 мкм имеют весьма сложную структуру, состоящую из первичных кристаллов боридов, карбидов и карбоборидов игольчатой, призматической и неправильной формы. Как видно на фиг. 8? частицы покрытия имеют размеры 3 - 5 мкм, т. е. они измельчаются по сравнению с исходными в 20 раз. Естественно, что измельчение частиц повышает устойчивость покрытия к образованию дефектов типа микротрещин. Поэтому оплавленные покрытия обладают большей плотностью, твердостью и износостойкостью. Однако, как видно из фиг. 8, частицы оплавленного покрытия неправильной формы имеют поры размером 0,5 - 2 мкм. Это пористость в совокупности с размерами частиц формирует микрорельеф поверхности, фрагмент которого показан на фиг. 7, где видна большая изрезанность микрорельефа поверхности оплавленных покрытий. Следовательно, площадь непрерывного контакта ленты с поверхностью оплавленных покрытий меньше, чем у молибденовых. Наличие первичных кристаллов в покрытии всегда связано с адсорбционным понижением прочности их связи с окружающими частицами. Об этом свидетельствует накопление статического электрического заряда по границам частиц при их анализе на электронном микроскопе. Накопление статического электричества границами частиц, определяемое по более высокой светимости, может возникать либо из-за их окисленности, либо из-за дефектности структуры поверхностных слоев частиц. Поэтому износ самофлюсующихся покрытий, очевидно, идет по механизму выкрашивания, в то же время как молибденовых - по механизму пластической деформации. Этим и объясняется меньший коэффициент трения и больший износ оплавленных покрытий Ni-Cr-Si-B по сравнению с молибденовыми.

Вопрос о природе явления, вызывающего залипание ленты, может быть рассмотрен с точки зрения диффузионных процессов на поверхности трения. Абразивный характер трения ленты о валик приводит к непрерывной активации поверхности. В результате остановки ленты через активированную приработанную поверхность с обеих сторон может возникать процесс диффузии. Оценку сверху возникающей диффузионной связи можно сделать исходя из анализа энергий активации самодиффузии Q для различных материалов. Любые примеси, как известно, в общем случае могут только снижать Q. Учитывая экспоненциальный характер связи коэффициента диффузии D и Q для элементов покрытия в материале ферромагнитного слоя, можно предположить, что при остановке ленты на валике взаимная диффузия будет тем активнее, чем больше разница значений Q. При этом следует учитывать временной, температурный фактор, а также порог чувствительности силоизмерительной аппаратуры. Анализ данных показывает, что Q для типа Ni-Cr-Si-B находится на уровне 32 - 35) Дж/моль, в то время как для никеля 43,7 Дж/моль, а для молибдена 65,1 Дж/моль. Из представленных данных следует, что коэффициент залипания должен быть максимален для молибденовых покрытий, его значение меньше для фосфор-никелевых покрытий и еще меньше для оправленных покрытий Ni-Cr-Si-B. Эти выводы подтверждаются приведенными выше экспериментальными данными. На основе полученных данных можно утверждать, что для минимизации эффекта залипания необходимы покрытия, препятствующие диффузии через поверхность трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ. | 2014 |

|

RU2594998C2 |

| СПОСОБ УПРОЧЕНИЯ ПОВЕРХНОСТИ ВЕРХНЕЙ ЧАСТИ ПЕРА ТУРБИННОЙ ЛОПАТКИ | 2003 |

|

RU2241123C1 |

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2136777C1 |

| Материал для напыления покрытий | 1989 |

|

SU1737017A1 |

| ИЗНОСОСТОЙКОЕ ИОННО-ПЛАЗМЕННОЕ ПОКРЫТИЕ И СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЯХ ПАР ТРЕНИЯ | 2001 |

|

RU2211880C2 |

| СПОСОБ НАНЕСЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1996 |

|

RU2112075C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ВОЛОКНА И ТКАНИ | 2020 |

|

RU2757827C1 |

| СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2198239C2 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

Использование: в технике накопления информации, преимущественно для аудио- и видеомагнитофонов. Сущность изобретения: покрытие поверхности трения лентопротяжного механизма для аудио- и видеомагнитофонов в местах контакта с магнитной лентой характеризуется тем, что энергия активации самодиффузии материалов покрытия и магнитной ленты максимально близки друг к другу. Контактирующее с ферромагнитным слоем ленты покрытие может быть выполнено из нанесенного плазменным напылением оплавленного и шлифованного материала системы Ni-Сr-Si-B. Такое техническое решение предотвращает преждевременный износ ленты из-за высыпания ферромагнитного слоя, связанного с эффектом "залипания" ленты на лентопротяжном механизме при ее остановке с натяжением. 1 з.п.ф-лы, 8 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство 1027768 А, 07.07.83, G 11 B 5/255 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент 2071125 С1, 27.12.96, G 11 B 5/255 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент 4849842 А, 18.07.89, G 11 B 5/255. | |||

Авторы

Даты

1999-07-10—Публикация

1997-12-02—Подача