Изобретение относится к области производства заготовок методами непрерывного литья с последующим прессованием.

Известен способ производства прессованной продукции, включающий отливку заготовки в изложницу, порезку ее на мерные длины, охлаждение до температуры прессования, прессование через отверстие матрицы в прессовой установке [1] Достоинством метода является использование тепла закристаллизованного слитка для осуществления процесса горячего прессования чем достигается экономия энергозатрат. Однако применение способа литья в изложницы не обеспечивает высокой производительности процесса и предполагает повышенные отходы металла в виде обрези донной и прибыльной частей слитков.

Сущность изобретения заключается в том, что отливку ведут с периодическим вытягиванием заготовки из кристаллизатора. При этом в период вытягивания заготовки из кристаллизатора часть заготовки размещают в контейнере пресса, а в период пауз между вытягиваниями заготовки из кристаллизатора указанную часть заготовки отрезают и вместе с контейнером перемещают на прессование. Прессование ведут во время пауз и резки. Новизна предлагаемого способа обусловлена тем, что использован такой признак как цикличность процесса литья методом периодического вытягивания заготовки из расплава и процесса прессования мерных заготовок. Эти процессы можно осуществлять последовательно, но гораздо более выгодным является осуществление их параллельно: в то время как вытягивают очередную заготовку из расплава, прессуют отрезанную часть заготовки. В отличие от прототипа сохраняются достоинства непрерывного метода литья при отсутствии донной и прибыльных частей слитка и связанных с этим отходами. Контейнер здесь не выполняет свойственную ему роль инструмента и, кроме того, выполняет транспортную роль.

Известно устройство непрерывного литья и деформации заготовок, содержащее литейную установку, снабженную кристаллизатором, узлом вторичного охлаждения, механизмом вытягивания заготовки из кристаллизатора и деформирующую установку [2. Известное устройство по прототипу позволяет осуществлять непрерывное литье заготовки, но вместе с тем работает в циклическом режиме, периодически выдавая слиток, закристаллизованный на определенной длине. В качестве деформирующего устройства предложено применять прокатный стан. Следует отметить, что сочетание циклического принципа выдачи заготовки при литье плохо согласуется с непрерывным процессом прокатки. При остановке машины непрерывного литья для кристаллизации очередной порции металла следует останавливать прокатный стан, что вызывает появление пережимов на прокатываемом полуфабрикате. Кроме того, прокатка малопластичных металлов приводит к появлению трещин, что также не позволяет получить качественное изделие.

Настоящим изобретением предложено снабдить устройство для производства прессованной продукции поворотной платформой с приводом вращения, причем ось вращения платформы параллельна оси литья. Деформирующая установка выполнена в виде пресса, снабженного пуансоном с осью прессования, параллельной оси литья. В поворотной платформе закреплено не менее, чем два контейнера, установленных с возможностью их последовательной установки на ось литья и на ось прессования. На оси литья размещены ножницы, причем плоскость их реза совпадает с плоскостью торца контейнера со стороны подвижного пуансона. Применение схемы прессования позволяет по сравнению с прокаткой существенно повысить пластичность металла, что позволяет избежать появления трещин и приводит к повышению качества металла. При более мягкой схеме напряженного состояния малопластичные материалы деформируются без разрушения, что расширяет технологические возможности.

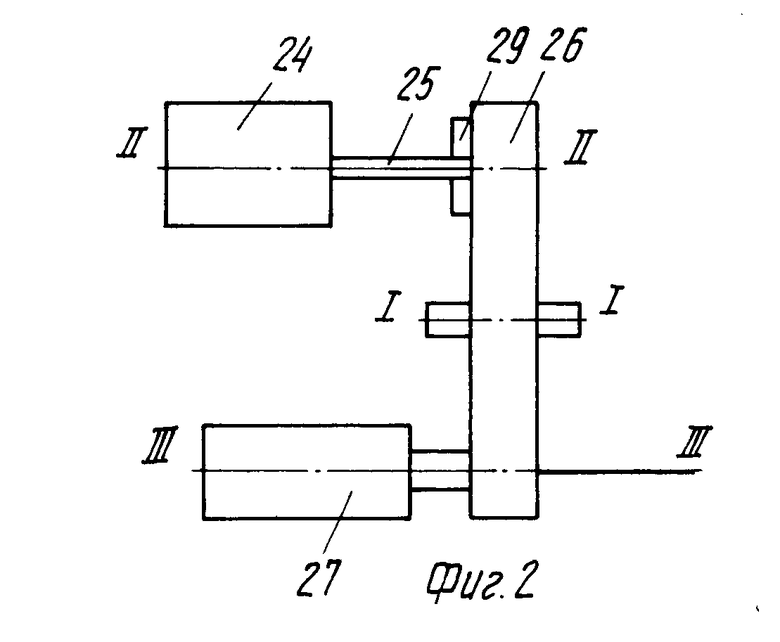

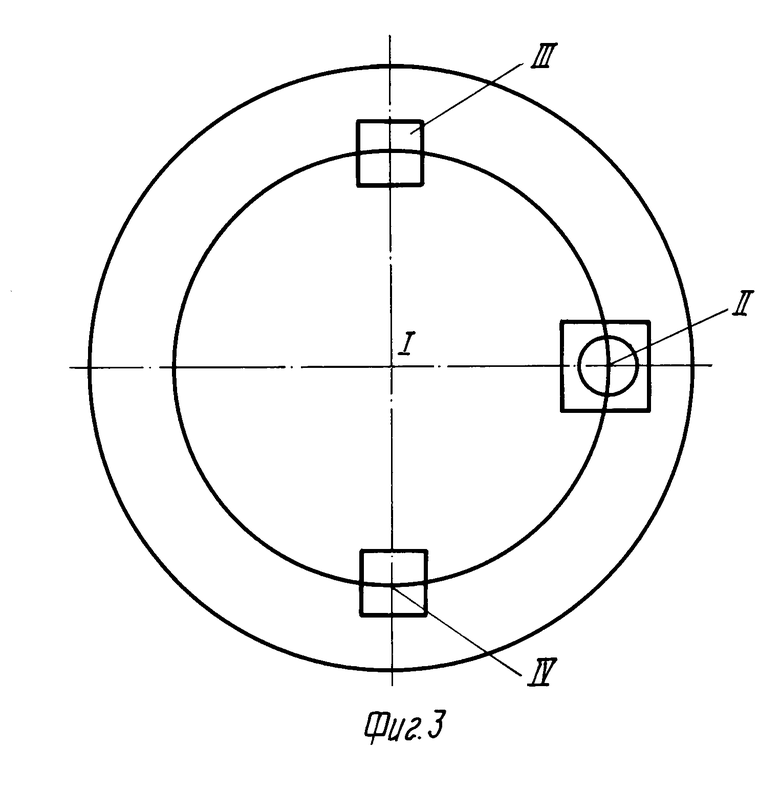

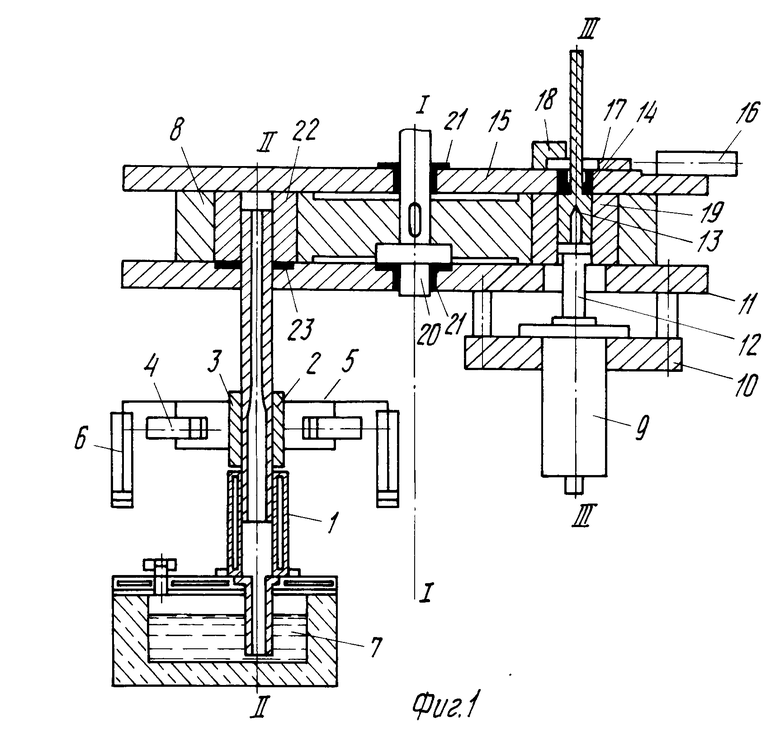

На фиг.1 представлен продольный разрез общего вида агрегата для осуществления способа; на фиг.2 схема размещения установок в агрегате с горизонтальными осями литья и прессования; на фиг.3 схема размещения осей литья и прессования в агрегате с двумя прессовыми установками.

Устройство (фиг.1) состоит из литейной машины, включающей кристаллизатор 1, башмаки 2, 3 узла вторичного охлаждения, гидроцилиндров 4 для прижатия башмаков в отливаемой заготовке, размещенных на раме 5, пневмоцилиндров 6 вертикального перемещения рамы 5 с гидроцилиндрами 4, башмаками 2, 3 и отливаемой заготовкой.

К кристаллизатору 1 снизу подсоединен металлопровод, часть которого размещена в ванне жидкого металла 7.

Устройство снабжено поворотной платформой 8, приводом вращения (на рисунке не показан). Ось вращения платформы I-I параллельна оси литья II-II литейной установки. Устройство снабжено также деформирующей установкой в виде пресса с осью прессования III-III параллельной оси литья. Пресс состоит из гидроцилиндра 9, размещенного в неподвижной траверсе 10, прикрепленной к нижней станине 11. Шток гидроцилиндра 9 соединен с пуансоном 12, воздействующим на прессуемую заготовку 13, выдавливаемую через матрицу 14, размещенную в матрицедержателе. Последний помещен в верхней станине 15, стянутой с нижней станиной колоннами (на рисунке не показано). К верхней станине прикреплен механизм замыкания матрицы, состоящий из гидроцилиндра 16, шток которого связан с клином 17, входящим в паз, образованный упором 18 и поверхностью верхней станины. Заготовка 13 размещена в контейнере 19, размещенном в поворотной платформе 8. Последняя закреплена на валу 20 с помощью втулки 21. В поворотной платформе 8 размещен также второй контейнер 22, который расположен соосно оси литейной машины. Под нижним торцом контейнера 22 размещены ножницы 23 с приводом (на рисунке не показан).

Устройство работает следующим образом.

Создавая избыточное давление газа над ванной жидкого металла 7, подают столб металла в кристаллизатор 1, на стенках которого происходит кристаллизация. Намораживают нужную толщину металла, при этом обеспечивают соединение вновь созданного участка слитка с ранее намороженным и находящимся в зоне вторичного охлаждения. После кристаллизации заданной порции металла в кристаллизаторе и в ранее сформированной оболочке заготовки, остатки жидкого металла из заготовки возвращают в металлоприемник и полую заготовку, с помощью пневмоцилиндров 6 вытягивают из кристаллизатора вверх на установленный шаг (не более длины контейнера). При этом вместе с заготовкой на этот шаг перемещают раму 5, гидроцилиндры 4 и башмаки 2-3, которые прижаты гидроцилиндрами 4 к заготовке с усилием, позволяющим за счет сил трения вытянуть заготовку из кристаллизатора и подать ее в контейнер. Далее заготовку удерживают от перемещения вниз, башмаки 2-3 отводят от заготовки и их вместе с рамой 5 и гидроцилиндрами 4 возвращают в исходное положение, где снова прижимают к отливаемой заготовке, в которую в это время подают новую порцию жидкого металла. Жидкий металл перед поступлением в заготовку заполнил ранее освободившуюся рабочую полость кристаллизатора 1.

Поданную в контейнер 22 во время вытягивания заготовки отрезают ножницами 23 и поворотную платформу 8 поворачивают на угол) 180о, устанавливая контейнер со слитком на ось прессования. Нижний торец слитка при этом перемещается по поверхности нижней станины 11. Пуансон 12 вдвигают в полость контейнера и осуществляют прессование через матрицу 14. Во время прессования производят вытягивание новой порции слитка литейной машиной и заполнение контейнера 23 мерной частью слитка.

В том случае, если температура прессования металла оказывается много ниже температуры литого слитка, целесообразно производить выдержку слитка для понижения его температуры. Для такого варианта целесообразно в поворотной платформе иметь более двух контейнеров, в одном из которых слиток выдерживают для понижения температуры. Применение трех и более контейнеров может оказаться целесообразным при необходимости снижения температуры самого контейнера в промежутках между актами деформации для повышения его стойкости.

После прессования очередного слитка возможен вариант оставления прессостатка в полости матрицы, загрузки на оси прессования следующего слитка и его прессование, т.е. организация непрерывного прессования слитков друг за другом. Изделие при этом либо сматывают моталкой в бухту, либо режут на мерные длины на приемном стеллаже.

Выше был рассмотрен вариант выполнения агрегата с вертикальным расположением осей поворотной платформы, литья и прессования. На практике возможен случай, когда более целесообразным является выполнение агрегата с горизонтальным расположением осей поворотной платформы, литья и прессования. Это может иметь место при недостаточной высоте уже построенного производственного помещения. Этот случай схематично отражен на фиг.2, где обозначены: оси I-I вращения поворотной платформы, II-II ось литья, III-III ось прессования. Литейная установка горизонтального литья 24 обеспечивает получение бесконечного слитка 25, поступающего в контейнер, размещенный в поворотной платформе 26 пресс 27 осуществляют выдавливание слитка, отрезанного предварительно ножницами 29.

В том случае, если производительность прессовой установки значительно ниже производительности литейной машины, целесообразно снабжать агрегат не менее, чем двумя прессами. Такая ситуация часто возникает, например, при прессовании высоколегированных алюминиевых сплавов, когда из-за опасности перегрева металла из-за выделения слишком большого тепла деформации скорости истечения ограничивают 5-10 см/с (сплавы В95, АМг6). Цикл прессования в этом случае продолжается в течение нескольких десятков минут. На фиг.3 схематично показано размещение в агрегате осей вращения поворотной платформы 1, литья II, осей двух прессовых установок III и IV, при взгляде со стороны выхода изделия из матрицы. Дополнительная позиция прессовой установки целесообразна и при необходимости очистки канала контейнера от налипшего металла контрольной пресс-шайбой. В этом случае вторая прессовая установка может быть чрезвычайно невысокой мощности и может быть применена для выполнения этой операции с целью экономии времени работы основной прессовой установки, а также экономии расхода воды высокого давления.

Технический результат от применения предлагаемого способа и устройства заключается в расширении технологических возможностей при замене процесса совмещенных литья-прокатки на процесс литья-прессования. По сравнению с традиционными способами литья с полным охлаждением слитка, последующим нагревом и прессованием достигается экономия энергозатрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133650C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ ЗАГОТОВОК С НЕОКИСЛЕННОЙ ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2009003C1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038912C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРЕССОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1995 |

|

RU2100130C1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038913C1 |

| КОМПЛЕКС ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОПРОДУКЦИИ | 1996 |

|

RU2106930C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПЕНСАТОРОВ ЛИТЬЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2051007C1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ, УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ И МАНИПУЛЯТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ОТЛИВОК | 2001 |

|

RU2205090C2 |

| СПОСОБ ПРОИЗВОДСТВА КАЧЕСТВЕННОЙ ПРУТКОВОЙ МЕТАЛЛОПРОДУКЦИИ | 2004 |

|

RU2260495C1 |

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ ТОЛСТОСТЕННЫХ ТРУБ | 2002 |

|

RU2252093C2 |

Использование: в области литья заготовок и обработки их давлением методом прессования. Сущность изобретения: способ предполагает отливку заготовок, резку их на мерные длины, охлаждение до температуры прессования, прессование через отверстие матрицы прессовой установки. Новым является то, что отливку ведут с периодическим вытягиванием заготовки из кристаллизатора 1. В период вытягивания часть заготовки размещают в контейнере пресса 22, в период пауз между вытягиваниями упомянутую часть отрезают с помощью ножей 23 и вместе с контейнером передают на прессование, последнее ведут во время вытягивания, пауз и резки. Устройство содержит литейную установку, снабженную кристаллизатором 1, узлом вторичного охлаждения с башмаками 2,3 механизмом вытягивания заготовки из кристаллизатора, деформирующую установку (ДУ). Устройство снабжено поворотной платформой (ПП) 8 с приводом, ДУ выполнена в виде пресса или прессов. В ПП закреплено не менее двух контейнеров 19,22, на оси литья закреплены ножницы 23. Предусмотрены варианты вертикального и горизонтального размещения осей литейной установки, ПП и прессов. Техническим результатом является расширение технологических возможностей. 2 с. и 3 з.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кольцевая установка для совмещенной разливки и прокатки металлов | 1970 |

|

SU330700A1 |

Авторы

Даты

1995-04-30—Публикация

1992-05-21—Подача