Изобретение относится к способам восстановления изношенных поверхностей деталей типа валов.

Известен способ восстановления изношенных поверхностей деталей типа валов, заключающийся в том, что на изношенную поверхность детали наносят клей, затем устанавливают разрезное кольцо и поджимают его к детали в процессе отвердевания клея (пат. США № 3419949, кл. 29-401, опуб. 1969 г.).

Недостатком данного способа является низкое качество восстановленных деталей, т.к. в процессе их дальнейшей обработки и эксплуатации возможно отслаивание поверхности разрезного кольца из-за разрушения клеевого слоя.

Известен способ восстановления изношенных поверхностей деталей типа валов, при котором на изношенную поверхность детали наносят клей, устанавливают на него разрезное упругое кольцо, поджимают его к детали и механически обрабатывают после затвердевания клея, при этом в зоне стыка поджима кольца к детали его стыки сваривают между собой (а.с. 3742095, В23Р 7/00).

Недостатком данного способа является нарушение точности формы восстановленной шейки из-за отсутствия жесткой связи ленты с телом вала и разрушения клеевого слоя при сварке.

Наиболее близким аналогом к заявленному способу является способ восстановления вала, включающий механическую обработку шеек вала с технологическим заглублением в тело вала на всей ширине восстанавливаемой поверхности, установку с предварительным натягом на обработанных шейках компенсирующих износ металла тонкостенных накладок в виде разрезного кольца или полуколец, закрепление накладок на обработанных шейках путем сварки их стыков и проваривания их с шейкой вала с получением стыкового сварного шва, установку на поверхности накладок от стыкового сварного шва электрозаклепок и последующее шлифование шеек в номинальный или ремонтный размер, при этом используют тонкостенные накладки, ширину b, длину L и толщину δл которых определяют из следующего математического выражения:

b=Lш-2r-(1-2) мм,

L=πdb+(2-4) мм,

δл=δл.ост+δл.р.р.+δл.изн.р.р.+δл.шл,

где Lш - ширина шейки вала между щеками;

r - радиус галтели;

db - расчетный диаметр механически обработанной восстанавливаемой шейки;

δл - толщина разрезного кольца для восстановления шейки в номинальный размер;

δл.р.р. - величина, компенсирующая все ремонтные размеры шейки;

δл.изн.р.р. - величина, компенсирующая предельный износ шейки вала при последнем ремонтном размере;

δл.ост - остаточная толщина разрезного кольца, необходимая для обеспечения механической прочности разрезного кольца на завершающем этапе эксплуатации вала;

δл.шл - припуск толщины разрезного кольца на шлифование в окончательный размер, при этом ближайшие от стыкового сварного шва и размещенные по обе стороны от него электрозаклепки располагают на расстоянии от шва не менее 15 мм, а после установки электрозаклепок осуществляют приваривание тонкостенных накладок к шейкам вала кольцевыми сварными швами сверху края накладок по кромке их рабочих поверхностей с обеспечением натяга между шейками и накладками, величина которого составляет 0.05-0.1 мм (пат. РФ № 2319592 В23Р 6/02).

Недостатком данного способа является:

1. Применение электрозаклепок создает нетехнологичную конструкцию: требуется сверление отверстий в накладке, после установки эдектрозаклепок возникают дополнительные концентраторы напряжений в восстанавливаемой шейке вала.

При остывании электрозаклепок в результате усадки приподнимаются края ленты по окружности, вызывая нарушение ранее полученного натяга, который не устраняется после наложения кольцевых швов.

2. Технологическое заглубление производилось с обработкой галтелей, это вызывает как большую сложность из-за их формы, так и ослабление вала в опасном сечении. При обработке галтелей снимается наклепанный на заводе-изготовителе слой металла, что существенно снижает усталостную прочность вала.

Задача изобретения - повышение качества восстанавливаемых валов за счет исключения электрозаклепок и снижения термовлияния сварочных процессов на остаточные напряжения в восстанавливаемом вале, повышение усталостной прочности вала за счет сохранения основной части галтелей номинального размера, обеспечения равномерного натяга по всей поверхности накладок.

Поставленная задача решается за счет того, что выполняют механическую обработку шеек вала с технологическим заглублением в тело вала, установку с предварительным натягом на обработанных шейках компенсирующих износ металла тонкостенных накладок в виде разрезного кольца или полуколец, закрепление накладок на обработанных шейках путем сварки их стыков и приваривания их к шейке вала, с получением стыкового сварного шва, и осуществляют приваривание тонкостенных накладок к шейкам вала кольцевыми сварными швами сверху края накладок по кромке их наружных поверхностей с обеспечением натяга между шейками и накладками. При этом используют тонкостенные накладки, ширину b, длину L и толщину δл которых определяют из следующего математического выражения:

b=Lш-2r-(1-2) мм,

L=πdb+(2-4) мм,

δл=δл.ост+δл.р.р.+δл.изн.р.р.+δл.шл

где Lш - ширина шейки вала;

r - радиус галтели;

db - расчетный диаметр механически обработанной восстанавливаемой шейки;

δл - толщина разрезного кольца для восстановления шейки в номинальный размер;

δл.р.р. - величина, компенсирующая все ремонтные размеры шейки;

δл.изн.р.р. - величина, компенсирующая предельный износ шейки вала при последнем ремонтном размере;

δл.ост - остаточная величина толщины разрезного кольца, необходимая для обеспечения механической прочности разрезного кольца на завершающем этапе эксплуатации вала;

δл.шл - припуск толщины разрезного кольца на обработку в окончательный размер.

На одну из шеек вала устанавливают технологическое кольцо шириной до 2/3 ширины шейки вала и жестко фиксируют его на ней с созданием новой оси вращения технологического кольца относительно оси вращения вала со смещением в радиальных направлениях на величину 1/2 радиального биения вала, после чего шейку с технологическим кольцом помещают в люнет и выполняют технологическое заглубление в тело шейки шириной, равной

Lт.з.=Lш-2r-2(3÷4) мм

и глубиной t=0,5 (δл.ост+δл.р.р.+δл.изн.р.р.) мм, лезвийным инструментом при этом края технологического заглубления закругляют с заходом в галтель на ширину не более 1/4÷1/5 радиуса галтели, после чего все технологическое заглубление шлифуют, полируют абразивным инструментом и обрабатывают поверхностно-пластической деформацией, после чего устанавливают накладку шириной

b=Lш-2r-2(3÷4)-2(0.5÷1) мм с зазором в стыке 1.4÷2.0 мм, а затем первоначально в средней части стыка, а после чего по его краям производят точечную сварку с прихватом концов накладки с обеспечением натяга 0.03÷0.04 мм в сопряжении накладка - шейка вала, производят сварку стыкового сварного шва с приваркой к телу шейки вала, затем устанавливают сваркой прихватки сверху края накладки по кольцевой ее кромке и осуществляют приварку противоположного края накладки к телу шейки вала кольцевым сварным швом сверху края накладки по кромке, после чего приваривают таким же швом закрепленный прихватками противоположный край накладки и обрабатывают накладку лезвийным инструментом, а затем подвергают накладку со сварными швами шлифованию, полированию и поверхностно-пластической деформацией с получением шероховатости поверхности Ra=0.2-0.4 мкм и точности геометрических параметров по 5÷7 квалитетам.

Новые существенные признаки

1. На одну из шеек вала устанавливают технологическое кольцо шириной до 2/3 ширины шейки вала и жестко фиксируют его на ней с созданием новой оси вращения кольца относительно вращения вала, со смещением в радиальных направлениях на величину 1/2 радиального биения вала.

2. Шейку с кольцом помещают в люнет и выполняют технологическое заглубление в тело шейки вала лезвийным инструментом.

3. Заглубление выполняют

Lт.з.=Lш-2r-2(3÷4) мм и глубиной

t=0,5 (δл.ост+δл.р.р.+δл.изн.р.р.) мм.

4. Края технологического заглубления закругляют с заходом в галтель на ширину не более 1/4÷1/5 радиуса галтели.

5. Все технологическое заглубление шлифуют и полируют абразивным инструментом и обрабатывают поверхностно-пластической деформацией.

6. В технологическое заглубление устанавливают накладку шириной b=Lш-2r-(3÷4)-2(0.5÷1) мм с зазором в стыке 1.4÷2.0 мм.

7. Первоначально в средней части стыка, а затем по его краям производят точечную сварку с прихватом концов накладки с обеспечением натяга 0.03÷0.04 мм в сопряжении накладка - шейка вала и производят сварку стыкового сварного шва с приваркой концов накладки к телу шейки вала.

8. Устанавливают сваркой прихватки сверху края накладки по кольцевой ее кромке.

9. Осуществляют приварку противоположного края накладки к телу шейки вала кольцевым сварным швом сверху края накладки по кромке. После чего проваривают таким же швом закрепленный прихватками противоположный край накладки.

10. Обрабатывают накладку лезвийным инструментом.

11. Подвергают накладку со сварными швами шлифованию, полированию и поверхностно пластичной деформацией с получением шероховатости поверхности R=0.2-0.4 мкм и точности геометрических параметров по 5÷7 квалитетам.

Перечисленные новые существенные признаки в совокупности с известными необходимы и достаточны для достижения технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Технический результат заключается в повышении качества восстановленных валов.

На одну из шеек вала устанавливают технологическое кольцо шириной до 2/3 ширины шейки вала и жестко фиксируют его на ней с созданием новой оси вращения технологического кольца относительно оси вращения вала, после чего шейку с технологическим кольцом помещают в люнет и выполняют технологическое заглубление в тело шейки вала лезвийным инструментом.

При изгибе вала обработать лезвийным инструментом восстанавливаемую шейку невозможно из-за биения шеек под люнет. Необходимо создать новую ось вращения вала без биения относительно люнета.

Радиальными перемещениями наружного технологического кольца добиваются такого положения, при котором ось его вращения совпадает с осью вращения шпинделя станка. После чего наружное кольцо жестко фиксируют на шейке вала. Затем к его наружной поверхности, которая после регулировок не имеет биения, подводят кулачки люнета с обеспечением зазора 0.01÷0.02 между наружной поверхностью технологического кольца и кулачками люнета. При этих условиях обработки при точении шеек вала будет образовываться новая ось вращения вала, не имеющая биения. Для чего на одну из шеек устанавливают технологическое кольцо шириной до 2/3 его ширины для обеспечения надежной устойчивой фиксации на шейке вала. Выполнение технологического заглубления, края которого закругляют с заходом в галтель на ширину не более 1/4÷1/5 радиуса галтели, и позволяет выполнить плавный переход от днища технологического заглубления к галтели вала, что приведет к уменьшению влияния концентратора напряжений. Позволяет уменьшить термическое воздействие сварных швов на галтели за счет смещения кольцевых сварных швов на 3÷4 мм от краев галтелей сварки кольцевых сварных швов сверху края накладки, снижая проплавление шейки вала возле галтелей до минимума.

Точение технологического заглубления вместо шлифования абразивным кругом позволяет в поверхностном слое шейки получить благоприятные сжимающие напряжения.

Применение шлифования и полирования абразивным инструментом технологического заглубления создаст высокую прилегаемость накладки к телу шейки за счет низкой шероховатости и сгладить грань перехода поверхности технологического заглубления в галтель.

Последующее применение поверхностно-пластического деформирования в переходной зоне с галтелью создает наклеп в опасной зоне галтели, что исключит возможность возникновения усталостных трещин.

С основной поверхности галтели металл не снимается, поэтому в ней сохранится ранее нанесенный наклеп.

Первоначально в средней части стыка, после чего по его краям, производят точечную сварку с прихватом концов накладки с обеспечением натяга 0.03-0.04 мм в сопряжении накладка - шейка вала, что позволяет зафиксировать и создать в сопряжении накладка - шейка вала равномерный натяг.

Производят сварку стыкового сварного шва с приваркой к телу шейки вала, что позволяет снизить тепловую мощность дуги и свести к минимуму оплавление основного металла шейки вала и вносимые сварочные напряжения в тело вала, а обеспечение натяга 0.03÷0.04 мм позволяет снизить технологические растягивающие усилия на сварные швы. Устанавливают сваркой прихватки сверху края накладки по кольцевой кромке. Это позволяет зафиксировать положение кромки накладки перед наложением кольцевых сварных швов, препятствуя скручиванию накладки относительно шейки вала при наложении первого кольцевого сварного шва и нарушении созданного ранее натяга в сопряжении накладка - шейка вала. Осуществляют приваривание противоположного края накладки к телу шейки вала кольцевым сварным швом сверху края накладки по кромке, после чего приваривают таким же швом закрепленный прихватками противоположный край накладки. Такая технология сварки позволяет резко уменьшить тепловую мощность дуги и зону термического влияния вдоль сварных швов. При этом натяг в сопряжении накладка - шейка вала обеспечивается по всей поверхности прилегания накладки к шейке вала. Жестко фиксируется накладка на шейке вала, способствуя увеличению теплопередачи от накладки в тело вала, препятствуя перегреву накладки в процессе эксплуатации, особенно в период прогрева двигателя.

Обрабатывают накладку лезвийным инструментом - для придания поверхности восстанавливаемых шеек требуемых геометрических параметров, с заданными допусками размеров, овальности, конусности в соответствии с требованиями рабочего чертежа. Подвергают накладку со сварными швами шлифованию, полированию и поверхностно-пластической деформации с получением шероховатости поверхности Ra=0.2÷0.4 мкм и точности геометрических параметров по 5…7 квалитетам.

Обработка поверхностно-пластической деформацией создает наклеп в поверхностных слоях накладки и сварных швах с образованием сжимающих напряжений, что приводит к повышению усталостной прочности восстанавливаемого вала.

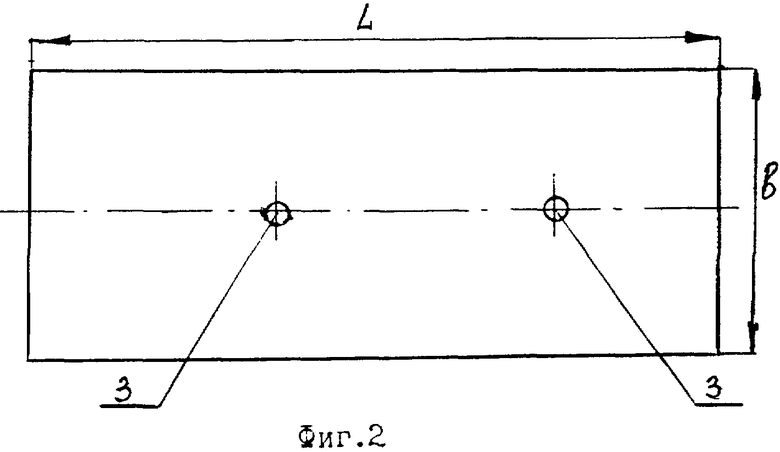

На фиг.1 схематично изображена шейка вала с накладкой.

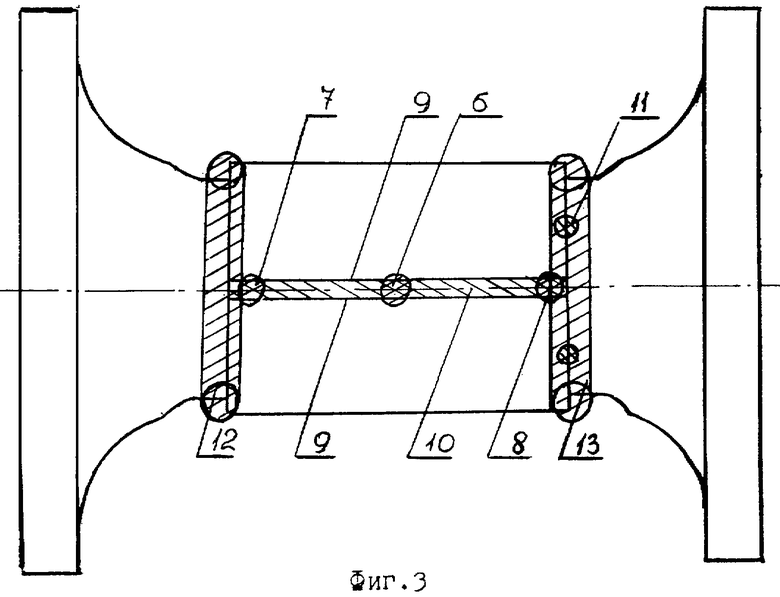

Фиг.2 - развертка накладки.

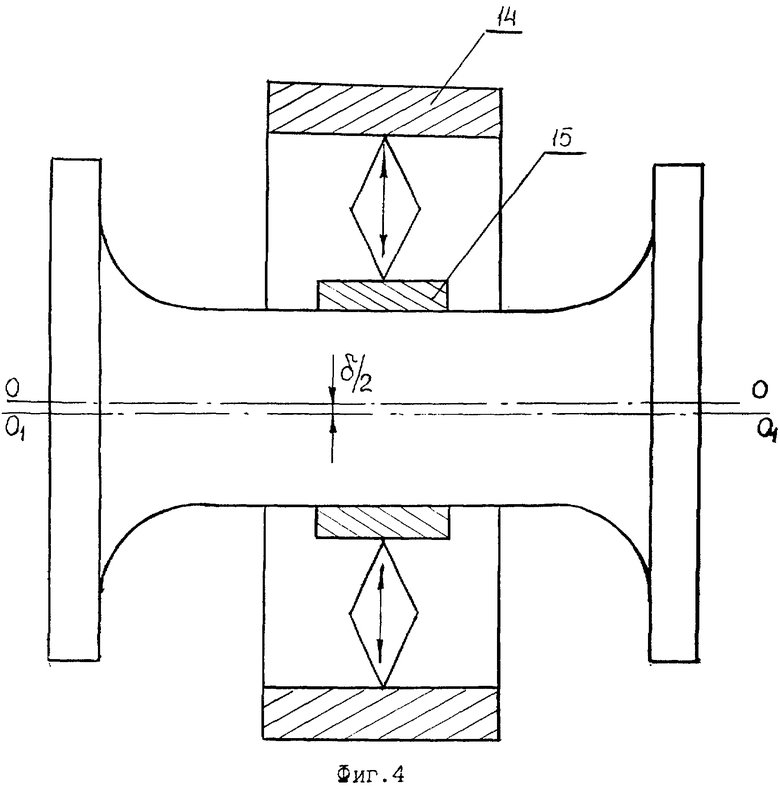

Фиг.3 - схематично изображено продольное и окружное крепление накладки к шейке вала.

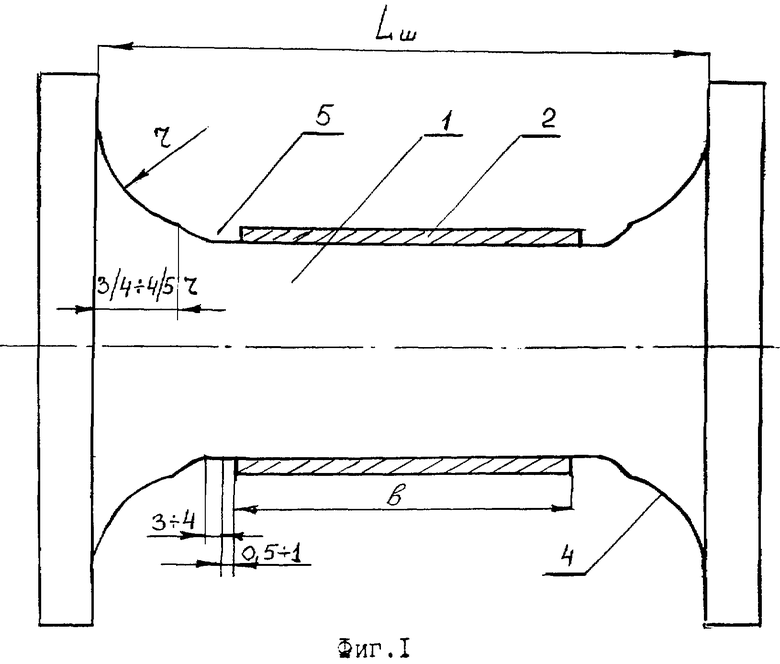

Фиг.4 - схематично изображена установка технологического кольца на шейке вала.

Вал содержит шейку 1 и охватывающее ее разрезное кольцо (накладку) 2, в котором выполнены отверстия 3 для подвода смазочного масла, две галтели 4, технологическое заглубление 5 в теле вала шириной

Lтз=Lш-2r-2(3÷4) мм,

где Lш - ширина шейки вала;

r - радиус галтели;

(3÷4) мм - отступ от начала галтели до технического заглубления;

и глубиной t=0.5 (δл.ост+δл.р.р.+δл.изн.р.р.),

где δл.ост - остаточная величина толщины разрезного кольца, необходимая для обеспечения механической прочности разрезного кольца на завершающем этапе эксплуатации вала;

δл.р.р. - величина, компенсирующая все ремонтные размеры шейки;

δл.изн.р.р. - величина, компенсирующая предельный износ шейки вала при последнем ремонтном размере.

Края технологического заглубления 5 закруглены плавным переходом от краев днища технологического заглубления 5 с заходом на галтели 4, сохраняя их ширину, равную (3/4…4/5) радиуса галтели.

Накладки 2 изготавливают из стальной ленты толщиной δл.=1.5…2.0 мм в форме разрезного кольца 2 или при больших толщинах ленты (более 2 мм) из 2-х полуколец. Для чего нарезают полосы в расчетные размеры.

Ширина накладки 2 рассчитывается по формуле:

b=Lш-2r-2(3÷4)-2(0.5÷1) мм

где (3÷4) - отступ от начала галтели до технологического заглубления;

0.5…1.0 - отступ накладки от начала технологического заглубления (без учета плавного перехода к галтели).

Длина накладки 2 для разрезного кольца:

L=πdb+(2…4) мм

где db - расчетный диаметр предварительно обработанной восстанавливаемой шейки вала.

Длина накладки 2 для двух полуколец.

L=πdb+(4…6) мм.

Толщина разрезного кольца δл для восстановления шейки в номинальный размер включает в себя величину, компенсирующую все ремонтные размеры δл.р.р. (0.5 мм), величину, компенсирующую предельный износ шейки вала после последнего ремонтного размера δл.изн.р.р. (0-1-0.15) мм, остаточную величину толщины разрезного кольца, необходимую для обеспечения механической прочности самого разрезного кольца на завершающем этапе эксплуатации вала δл.ост (0.5-1.0) мм и припуск на точение, шлифование и полирование абразивным инструментом поверхностно-пластическую деформацию в окончательный размер (0.5…0.75) мм.

Для типового расчета минимальной толщины разрезного кольца, обеспечивающего восстановление шейки вала в номинальный размер:

δл.=0.5+0.1+0.5+0.75+=1.85 мм

В стыке накладки 2 первоначально в средней ее части, а затем по краям - 7, 8 с прихватом концов 9 накладки 2 произведена точечная сварка 6. Стыковой сварной шов 10 соединяет концы 9 накладки 2 между собой и шейкой вала 1. Прихватки 11 выполнены сваркой сверху края накладки 2 по кольцевой ее кромке. Кольцевые сварные швы 12, 13, приваренные сверху края по кромкам накладки 2, соединяют ее с телом шейки вала. На шейке вала 1 установлено и жестко зафиксировано на ней технологическое кольцо 14 шириной до 2/3 ширины шейки вала призмами 15.

На одну из изношенных шеек вала устанавливают технологическое кольцо 14 шириной до 2/3 ширины шейки вала и регулируют его положение относительно искривленной оси вала ОО с созданием новой оси вращения технологического кольца 14 - O1.O1 со смещением его в радиальных направлениях на величину 1/2 радиального биения вала δ, добиваясь устранения биения наружной поверхности технологического кольца 14. Затем жестко фиксируют технологическое кольцо 14 на шейке вала призмами 15. После чего к наружной поверхности технологического кольца 14 подводят и закрепляют кулачки люнета, обеспечивая зазор 0.01÷0.02 мм между наружной поверхностью технологического кольца 14 и кулачками люнета для возможности совместного вращения технологического кольца 14 с валом относительно люнета, закрепленного на направляющих станины токарного станка (на фиг. не показаны), на котором обрабатывают вал, и выполняют технологическое заглубление 5 в тело шейки вала лезвийным инструментом. При этом края технологического заглубления 5 закруглены плавным переходом от краев днища технологического заглубления 5, с заходом на галтели 4, сохраняя ширину галтелей не менее (3/4÷4/5) радиуса галтели.

Технологическое заглубление выполняют шириной

Lтз=Lш-2r-2(3÷4) мм и глубиной

t=0,5(δл.ост+δл.р.р.+δл.изн.р.р.)

Сгибают полосу шириной b=Lш-2r-2(3÷4)-2(0.5÷1) мм в разрезное кольцо 2 и на свернутых кольцах 2 сверлят отверстия 3 под смазочные каналы. Затем, используя упругие свойства разрезного кольца 2, его разжимают и надевают на технологическое заглубление 5 шейки вала с предварительным натягом, за счет применения стяжных хомутов, обеспечивают после окончательной обработки торцов накладки 2 получение требуемого зазора для разрезного кольца (зазор в стыке в пределах 1.4…2.0 мм). Если используют полукольца, то в обоих стыках зазор составляет 1.4÷2.0 мм каждый. Совмещают смазочные отверстия 3 в шейке вала и в накладке 2 и производят предварительную фиксацию первоначально в средней части стыка 6, после чего по его краям 7, 8 точечной сваркой с прихватом концов 9 накладки 2 с обеспечением натяга 0.03÷0.04 мм в сопряжении накладка - шейка вала. После чего производят сварку стыкового сварного шва 10, который соединяет края 9 накладки между собой и шейкой 1. После чего устанавливают сваркой прихватки 11 сверху края накладки 2 по кольцевой ее кромке и осуществляют приварку противоположного края накладки 2 к телу шейки вала кольцевым сварным швом 12 сверху края накладки 2 по кромке.

После чего приваривают таким же швом 13 закрепленный прихватками 11 противоположный край накладки 2.

Обрабатывают накладку 2 лезвийным инструментом.

После чего подвергают накладку 2 со сварными швами 10, 12, 13 шлифованию, полированию и поверхностно-пластической деформации с получением шероховатости поверхности Ra=0.4÷0.2 мкм и точности геометрических параметров по 5…7 квалитетам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2006 |

|

RU2337802C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2010 |

|

RU2453413C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2005 |

|

RU2319592C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1991 |

|

RU2007287C1 |

| Способ восстановления коленчатых валов | 1991 |

|

SU1792817A1 |

| Способ восстановления шеек коленчатых валов путем приклеивания полукольцевых накладок | 2021 |

|

RU2766395C1 |

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОСАДОЧНЫХ МЕСТ ПОДШИПНИКОВ КАЧЕНИЯ | 2005 |

|

RU2296660C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2064854C1 |

Изобретение относится к восстановлению изношенных шеек валов механической обработкой. Механическую обработку осуществляют с технологическим заглублением в тело вала и установкой с предварительным натягом на обработанных шейках тонкостенных накладок в виде разрезного кольца или полуколец, которые закрепляют стыковым и кольцевым сварными швами с обеспечением натяга между шейками и накладками. На одну из шеек вала устанавливают и жестко фиксируют технологическое кольцо шириной до 2/3 ширины шейки вала со смещением оси его вращения относительно оси вращения вала на 1/2 радиального биения вала. При выполнении технологического заглубления края заглубления закругляют с заходом в галтель. Технологическое заглубление шлифуют, полируют абразивным инструментом, обрабатывают поверхностно-пластической деформацией и устанавливают накладку. Перед сваркой производят точечную прихватку сначала в средней части стыка, а потом по его краям сверху края накладки и осуществляют приварку противоположного края накладки к телу шейки вала кольцевым сварным швом сверху края накладки по кромке, после чего приваривают таким же швом закрепленный прихватками противоположный край накладки и обрабатывают накладку лезвийным инструментом. Затем накладку со сварными швами шлифуют, полируют и деформируют с получением шероховатости поверхности Ra=0.2-0.4 мкм и точности геометрических параметров по 5÷7 квалитетам. Приводятся расчетные зависимости для осуществления способа. Обеспечивается повышение качества восстанавливаемых валов. 4 ил.

Способ восстановления вала, включающий механическую обработку шеек вала с технологическим заглублением в его тело, установку с предварительным натягом на обработанные шейки тонкостенных накладок в виде разрезных колец или полуколец, компенсирующих износ металла, и закрепление их стыковым сварным швом, полученным сваркой стыков разрезных колец или полуколец и привариванием их к шейке вала, и кольцевыми сварными швами поверх края накладок по кромке их рабочих поверхностей с обеспечением натяга между шейками и накладками, при этом накладки используют с длиной L и толщиной δл, которые определяют из математических выражений:

L=πdb+(2-4)

δл=(δл.ост+δл.р.р.+δл.изн.р.р.+δл.шл.), где

db - расчетный диаметр механически обработанной восстанавливаемой шейки, мм;

δл - толщина разрезного кольца для восстановления шейки в номинальный размер, мм;

δл.р.р. - величина, компенсирующая все ремонтные размеры шейки, мм;

δд.изн.р.р. - величина, компенсирующая предельный износ шейки вала при последнем ремонтном размере, мм;

δл.ост - величина остаточной толщины разрезного кольца, необходимой для обеспечения механической прочности разрезного кольца на завершающем этапе эксплуатации вала, мм;

δл.шл - припуск толщины разрезного кольца на обработку в окончательный размер, мм, отличающийся тем, что на одной из шеек вала закрепляют и жестко на ней фиксируют технологическое кольцо шириной до 2/3 ширины шейки вала со смещением оси его вращения относительно оси вращения вала в радиальном направлении на величину, равную половине радиального биения вала, шейку вала с технологическим кольцом помещают в люнет и лезвийным инструментом выполняют технологическое заглубление в тело шейки глубиной t=0,5 (δл.ост+δл.р.р.+δл.изн.р.р.) и шириной, определяемой из соотношения

Lт.з.=Lш-2r-2(3÷4), где

Lш - ширина шейки вала, мм;

r - радиус галтели, мм,

при этом края технологического заглубления закругляют с заходом в галтель на ширину не более 1/4÷1/5 радиуса галтели, осуществляют шлифование и полирование технологического заглубления абразивным инструментом и обработку поверхностно-пластической деформацией, устанавливают в заглубление накладку, имеющую зазор в стыке 1,4÷2.0 мм и ширину, определяемую из соотношения b=Lш-2r-2(3÷4)-2(0.5÷1), перед закреплением накладок стыковым сварным швом и привариванием их кольцевыми сварными швами производят их точечную сварку с прихватом концов накладки с обеспечением натяга 0.03-0.04 мм в сопряжении накладка - шейка вала первоначально в средней части стыка, а затем по его краям, и устанавливают сваркой прихватки поверх края накладки по кольцевым ее кромкам, после чего обрабатывают накладку лезвийным инструментом и подвергают накладку со сварными швами шлифованию, полированию и поверхностно-пластической деформации с получением шероховатости поверхности Ra=0-2-0.4 мкм и точности геометрических параметров по 5…7 квалитетам.

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2005 |

|

RU2319592C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1992 |

|

RU2050243C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2080230C1 |

| СПОСОБ РЕМОНТА ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1994 |

|

RU2074802C1 |

| US 3419949 A, 07.01.1969. | |||

Авторы

Даты

2011-06-10—Публикация

2009-07-14—Подача