Изобретение относится к области сварки, а именно к способу автоматической сварки длинномерных профилей металлоконструкций в среде защитного газа на вагоностроительных и вагоноремонтных предприятиях.

Из патента РФ на полезную модель №60015 от 31.05.2006, МПК B23К 9/02 «Установка для автоматической сварки секций обшивки крыши вагона» известен способ и устройство, содержащее сборочный стенд, выполненный в виде рамы, состоящей из средней и боковых продольных балок, жестко соединенных между собой поперечными балками, и снабженный элементами для фиксации листов секций обшивки. Сварка выполняется с помощью портала, смонтированного на ходовых тележках, оборудованных приводом и приводной тележкой с расположенным на ней сварочным устройством со сварочной горелкой, установленной на портале с возможностью перемещения вдоль него. Портал выполнен с закрепленными на нем прижимами, с приводом для поджатия кромок секций обшивки к раме сборочного стенда и установлен с возможностью перемещения в направлении, перпендикулярном продольной оси сборочного стенда. На первом этапе работы установки выполняется укладка листов обшивы на горизонтальный стенд с фиксацией его в продольном и поперечном направлениях, фиксирующими устройствами, оборудованными пневматическими линейными приводами. После фиксации листа обшивы и установки сварочной горелки на необходимую координату выполняется сварка первого продольного шва, после чего тележка со сварочной горелкой возвращается на исходную позицию и смещается на необходимую величину в поперечном направлении для сварки второго продольного шва.

К недостаткам предложенного способа и устройства для его осуществления можно отнести малую производительность установки, а также повышенный расход электроэнергии, углекислого газа и сварочной проволоки.

Также известна конструкция «Лiнiя для складання i зварювання 6okoboї стiни пiввагонiв» (патент на полезную модель UA 58855, МПК B23K 9/02 от 26.04.2011) для изготовления боковых стен грузовых вагонов, состоящих из обшивки и стоек, содержащая сборочный стенд, включающий в себя горизонтальную раму с закрепленными на ней фиксирующими элементами, и порталы для выполнения сварки в продольном и поперечном направлениях относительно рамы сборочного стенда с размещенными на них установками дуговой автоматической сварки, причем порталы выполнены с возможностью перемещения по направляющим вдоль рамы сборочного стенда. В данной линии сборка и сварка боковых стен полувагонов осуществляется на двух стендах, размещенных параллельно друг другу, и стенде-кантователе между ними. Стенд для сборки и сварки стены в нормальном положении и стенд для сборки и сварки в обратном положении смонтированы на основах, соединенных между собой с помощью основы стенда-кантователя. На первом этапе изготовления боковой стены полувагона с помощью мостового крана на стенд №1 укладываются верхний и нижний листы обшивы, а также угловые стой и верхняя обвязка с последующей фиксацией их в горизонтальной и вертикальной плоскостях. На следующем этапе выполняется сварка листов обшивы и приварка верхней обвязки тремя продольными швами, после чего выполняется укладка поперечных стоек. После укладки стоек выполняется их приварка одновременно двумя швами при помощи сварочного оборудования, установленного на передвижной каретке. После приварки последней угловой стойки выполняют сварку швов в пропущенных местах вручную полуавтоматами. На следующем этапе, с помощью стенда-кантователя перекладывают изделие на стенд №2, предварительно выполнив приварку стоек к верхней обвязке. На стенде №2 выполняют фиксацию стены в горизонтальной и вертикальной плоскости, после чего выполняют сваривание в продольном направлении тремя сварными швами одновременно. На последнем этапе готовое изделие транспортируют, либо на следующую технологическую позицию, либо на склад. Недостатками данной линии являются:

- невозможность использования портала для выполнения сварки в поперечном направлении для приварки обшивы к стойкам в случае применения обшивы, имеющей гофры на всю длину листа. В местах расположения гофр процесс сварки необходимо прерывать и по этой причине необходимо выполнять сварку вручную полуавтоматом;

- малая производительность установки по сварке поперечных швов;

- повышенный расход электроэнергии, углекислого газа, сварочной проволоки;

- недостаточное качество сварных швов по стойкам.

Данная полезная модель принята за прототип.

Технической задачей, на решение которой направлено изобретение, является разработка способа автоматической сварки боковых стен грузовых вагонов и устройства его осуществления, который позволил бы:

- снизить затраты на электроэнергию, сварочную проволоку, углекислоту;

- улучшить качество сварных швов поперечных стоек;

- уменьшить коробление боковых стен и улучшить внешний вид изделия;

- увеличить объемы производства грузовых вагонов, за счет нового конструктивного выполнения сварочной установки и применения более производительного вида сварки.

Технический результат, полученный от реализации заявляемого изобретения, основанного на применении устройства для изготовления боковых стен грузовых вагонов, заключается в увеличении производительности, уменьшении количества наплавляемого металла, экономии электроэнергии, углекислоты, снижении трудоемкости, увеличении прочности сварного шва, уменьшении коробления изделия по причине уменьшения деформаций по сварке.

Суть заявляемого способа заключается в том, что собранную из листов обшивы и стоек боковую стену помещают на опорную поверхность рамы сборочного стенда в положении стойками вниз. Над привариваемой стойкой устанавливают портал для выполнения сварки в поперечном направлении и фиксируют его с помощью клиновых механизмов. После чего выполняют приварку стойки к листам обшивы с помощью аппарата автоматической дуговой точечной сварки, размещенного на передвижной тележке приварку одной стойки осуществляют электрозаклепками. С целью выполнения приварки стойки к обшиве в два ряда тележку перемещают при помощи пневматических цилиндров в продольном направлении на необходимый размер между электрозаклепками. Процесс сварки происходит в три этапа: «возбуждение процесса сварки», «сварка» (прожиг привариваемой детали обшивки с частичным проплавлением нижней детали-стойки) и «заварка кратера в форме точечного шва» с формированием головки электрозаклепки. После окончания работы по приварке стоек выполняют сварку листов обшивы в продольном направлении.

Способ изготовления боковых стен грузовых вагонов может быть осуществлен с помощью описанного ниже устройства, которое составляет неотъемлемую часть общего изобретательского замысла.

Устройство для изготовления боковых стен грузовых вагонов, состоящих из обшивки и стоек, содержащее сборочный стенд, включающий в себя горизонтальную раму с закрепленными на ней фиксирующими элементами, и порталы для выполнения сварки в продольном и поперечном направлениях относительно рамы сборочного стенда с размещенными на них установками дуговой автоматической сварки, причем порталы выполнены с возможностью перемещения по направляющим вдоль рамы сборочного стенда. Портал для выполнения сварки в поперечном направлении относительно рамы сборочного стенда снабжен тележкой. Тележка содержит две площадки, закрепленные на ее противоположных сторонах, на одной из площадок установлены узел прижима обшивки к стойкам, сварочные головки и механизм подачи сварочной проволоки, выполненный с возможностью регулировки скорости ее подачи. На второй площадке установлены инверторные выпрямители для дуговой сварки. Портал выполнен с возможностью перемещения, посредством электродвигателя, муфты и редуктора с двухсторонним выходным валом, связанным с ходовыми катками портала и с возможностью его фиксации относительно рамы сборочного стенда посредством взаимодействия клиновых механизмов, размещенных с обеих сторон портала с фиксирующими элементами в виде плит, смонтированных по бокам рамы сборочного стенда, причем клиновые механизмы расположены в сварных корпусах, оснащенных конечными выключателями фиксации портала и конечными выключателями фиксации верхнего и нижнего положения клинового механизма.

Суть изобретения поясняется чертежами:

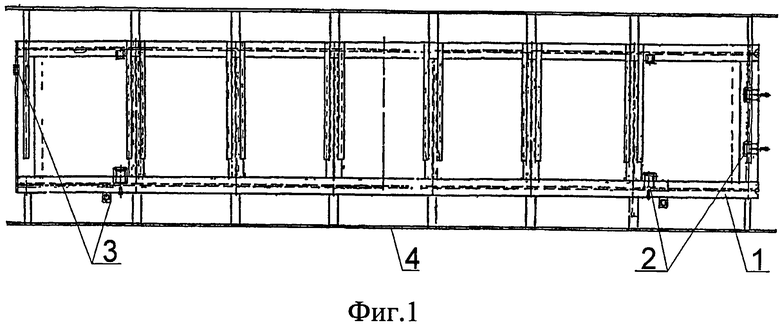

фиг. 1 - основание установки, вид сверху;

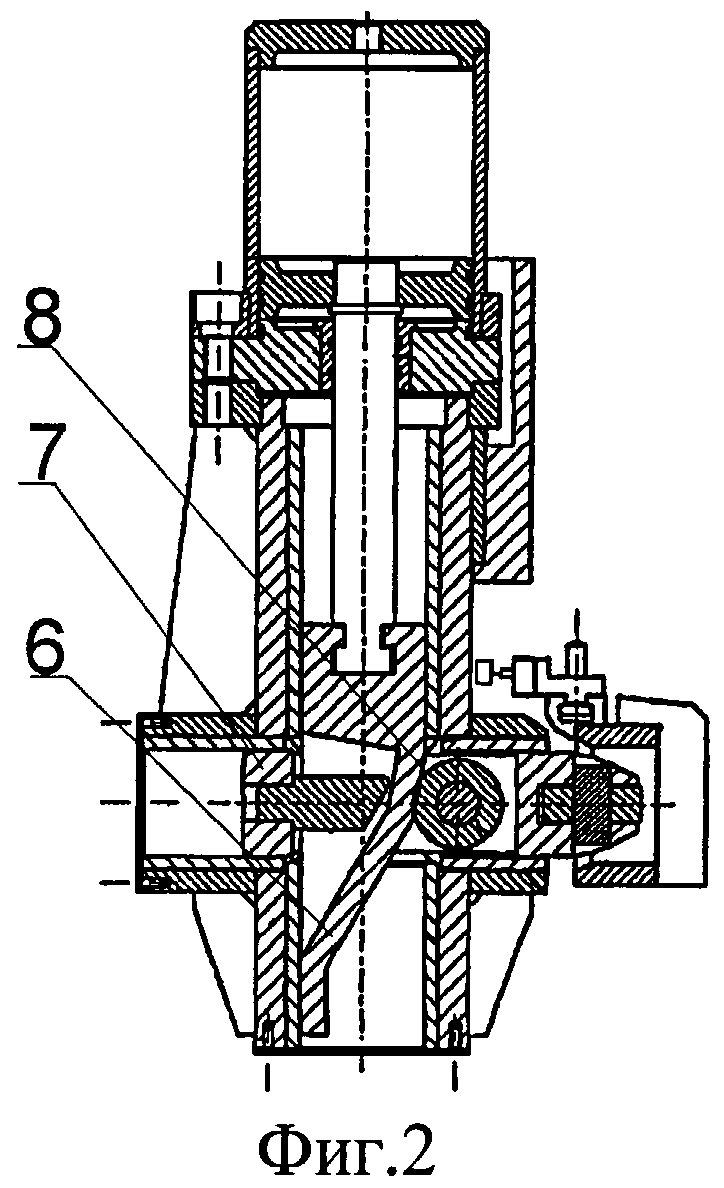

фиг. 2 - механизм фиксации портала для выполнения сварки в поперечном направлении, в разрезе;

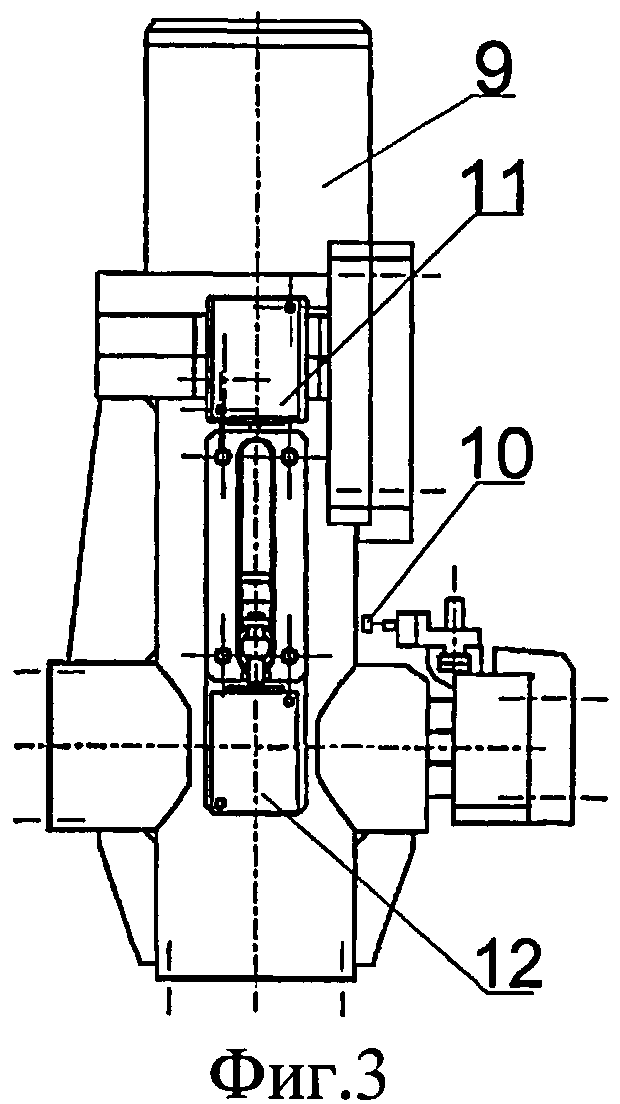

фиг. 3 - механизм фиксации портала для выполнения сварки в поперечном направлении, вид сбоку;

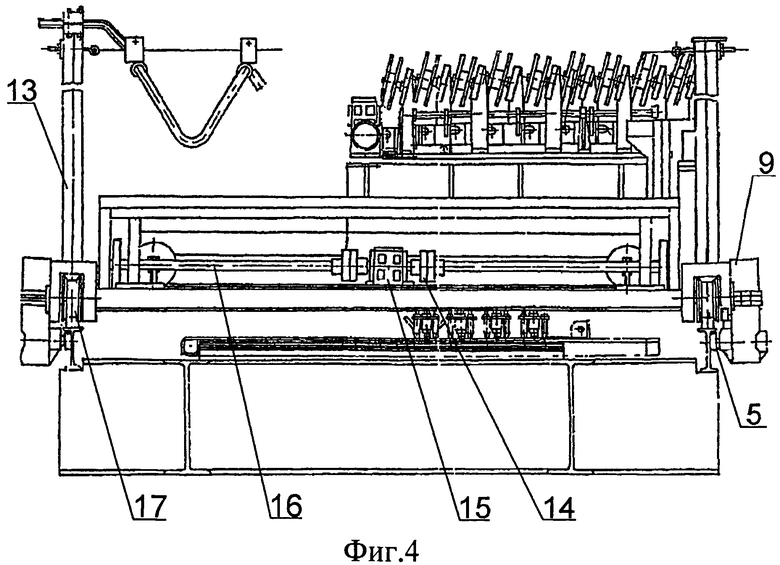

фиг. 4 - портал для выполнения сварки в поперечном направлении, вид спереди;

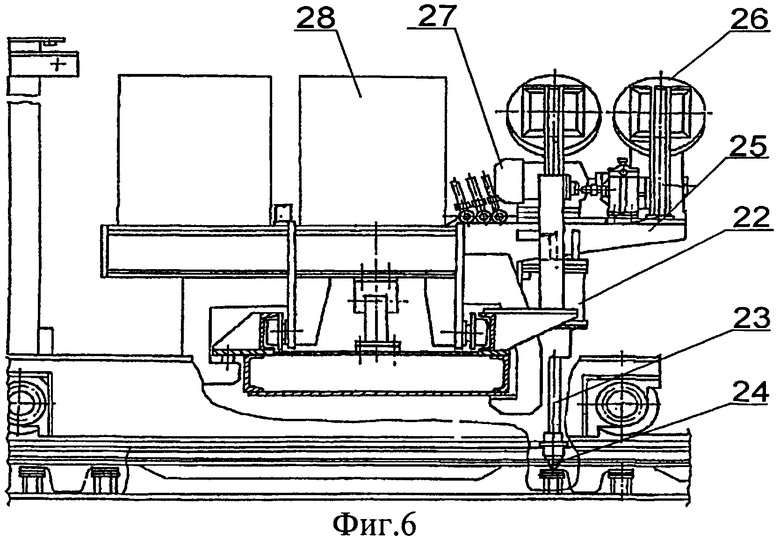

фиг. 5 - портал для выполнения сварки в поперечном направлении (вид сверху);

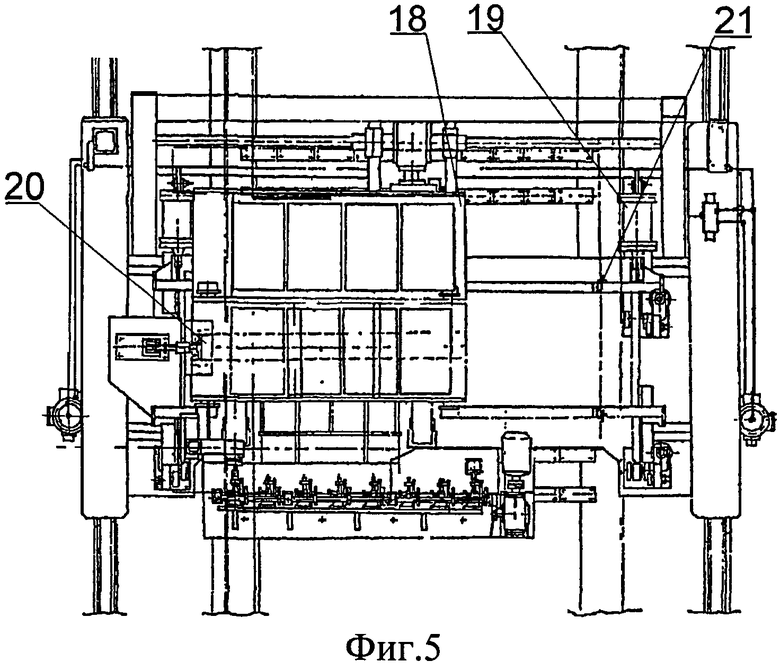

фиг. 6 - портал для выполнения сварки в поперечном направлении (вид сбоку).

Фиг. 7 - схема приварки листа обшивы боковой стены вагона к стойке.

Устройство для изготовления боковых стен грузовых вагонов выполнено в виде сборочного стенда, состоящего из горизонтальной рамы 1 (фиг. 1), с закрепленными на ней фиксирующими элементами, выполненными в виде механизмов-досылателей 2 и постоянных упоров 3. Вдоль рамы на направляющих 4 установлены порталы для выполнения сварки в продольном и поперечном направлениях относительно рамы сборочного стенда. Фиксация портала для выполнения сварки в поперечном направлении происходит при взаимодействии клиновых механизмов (фиг. 2, 3), размещенных с его обеих сторон с фиксирующими элементами в виде плит 5 (фиг. 4), смонтированными по бокам рамы сборочного стенда. При этом клиновые механизмы, состоящие из пустотелого двустороннего клина 6 (фиг. 2), толкателя 7, ролика 8, расположены в сварных корпусах 9 (фиг. 3, 4), оснащенных конечными выключателями механизмов фиксации порталов 10 и конечными выключателями фиксации верхнего 11 и нижнего 12 положения клинового механизма. Портал 13 для выполнения сварки в поперечном направлении относительно рамы сборочного стенда выполнен с возможностью перемещения посредством электродвигателя, муфты 14 и редуктора 15 с двухсторонним выходным валом 16, связанным с ходовыми катками 17 портала. Портал для выполнения сварки в поперечном направлении относительно рамы сборочного стенда оборудован тележкой 18 (фиг. 5) с размещенным на ней сварочным оборудованием и оснащенной пневматическими цилиндрами для продольного 19 и поперечного 20 перемещения. Поперечное перемещение осуществляется до регулируемого упора 21. С одной стороны тележки крепится механизм прижима обшивы к стойкам, который представляет собой четыре двухступенчатых пневматических цилиндра 22 (фиг. 6), одновременно работающих от одного общего пневматического распределителя. Шток 23 каждого цилиндра снабжен двумя сварочными головками 24, каждая из которых имеет два отверстия, одно отверстие для подвода углекислоты, а другое для прохода сварочной проволоки, подача которой осуществляется устройством, расположенным на общем основании 25 в верхней части тележки. Устройство состоит из восьми сварочных барабанов 26, смонтированных в шахматном порядке, вращение которых осуществляется с помощью электродвигателя 27, редуктора и комплекта сменных зубчатых колес, необходимых для регулировки скорости подачи сварочной проволоки. С противоположной стороны тележки, с целью ее уравновешивания, установлены восемь инверторных выпрямителей для дуговой сварки 28. Работа линии осуществляется следующим образом.

Собранную боковую стену, состоящую из листов обшивы и стоек, помещают на опорную поверхность рамы сборочного стенда 1, в положении стойками 29 (фиг. 7) вниз. Весь процесс сварки осуществляют в положении стойками вниз. Затем выполняют ориентацию стены в продольном и поперечном направлениях при помощи механизмов-досылателей 2. Два механизма-досылателя работают в продольном направлении и два механизма-досылателя работают в поперечном направлении. После чего над привариваемой стойкой устанавливают портал для выполнения сварки в поперечном направлении и фиксируют его с помощью клиновых механизмов. Фиксация указанного портала осуществляется при взаимодействии конечных выключателей механизмов фиксации 10, которыми оснащены сварные корпуса клиновых механизмов со смонтированными по бокам рамы сборочного стенда фиксирующими плитами 5. При этом факт фиксации портала для выполнения сварки в поперечном направлении определяется конечными выключателями фиксации верхнего 11 и нижнего 12 положения клинового механизма.

Приварку стоек 29 к листам обшивы 30, выполняют с помощью аппарата автоматической дуговой точечной сварки. Приварку одной стойки осуществляют электрозаклепками. Зазор между свариваемыми деталями приближен к нулю, выдавливают зазор четырьмя пневматическими цилиндрами 22, размещенными в механизме прижима обшивы к стойкам, каждый из которых оснащен двумя сварочными головками. Процесс сварки происходит в три этапа: «возбуждение процесса сварки», «сварка», (прожиг привариваемой детали обшивы с частичным проплавлением нижней детали - стойки) и «заварка кратера в форме точечного шва» с формированием головки электрозаклепки 31 до размеров, предусмотренных нормативной документацией. С целью выполнения приварки стоек к обшиве в два ряда, тележку перемещают при помощи двух пневматических цилиндров 19 в продольном направлении на необходимый размер между электрозаклепками по ширине стойки. Сварку по всей длине стойки осуществляют в результате перемещения тележки, которое обеспечивается пневматическим цилиндром 20 поперечного перемещения. Перемещение выполняют до упора 21. Упор имеет возможность регулирования, с целью выпуска боковых стен различной высоты. После окончания работы по приварке стоек, выполняют сварку листов обшивы в продольном направлении относительно рамы сборочного стенда, установкой дуговой автоматической сварки, установленной на портале для выполнения сварки в продольном направлении (на чертежах на показан). На последнем этапе готовое изделие транспортируют, либо на следующую технологическую позицию, либо на склад.

Заявляемое изобретение используется на ПАО «Крюковский вагоностроительный завод» при производстве боковых стен грузовых вагонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТИТАНОВЫХ СПЛАВОВ В КАМЕРЕ С КОНТРОЛИРУЕМОЙ АТМОСФЕРОЙ | 2020 |

|

RU2746506C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 2005 |

|

RU2294274C1 |

| Передвижной стенд для ремонта кузовов грузовых вагонов | 1982 |

|

SU1046140A1 |

| Способ сборки пассажирского транспортного средства под сварку кузова вагона, стенд для осуществления способа и прижимное устройство для его осуществления | 1990 |

|

SU1743777A1 |

| Поточная линия контактной сварки узлов вагонов | 1973 |

|

SU549290A2 |

| Поточная линия для изготовления сварных изделий | 1981 |

|

SU998067A1 |

| Поточная линия для сборки и сварки рамных металлоконструкций | 1989 |

|

SU1810263A1 |

| СПОСОБ СБОРКИ ПОД СВАРКУ КУЗОВА ВАГОНА | 1994 |

|

RU2113961C1 |

| Способ сборки кузовов вагонов с рамами малой жесткости | 2022 |

|

RU2797221C1 |

| Поточная линия для сборки и сварки полувагонов | 1983 |

|

SU1204349A1 |

Изобретение относится к области сварки и может быть использовано для сварки длинномерных профильных металлоконструкций, например боковых стен грузовых вагонов. Сварка боковых стен осуществляется на опорной поверхности горизонтальной рамы сборочного стенда с закрепленными на ней фиксирующими элементами. Сварочное оборудование перемещают вдоль поверхности рамы с помощью порталов в продольном и поперечном направлениях, при этом порталы оборудованы электроприводами, установленными на направляющих, расположенных вдоль рамы. Использование изобретения позволяет снизить затраты на производство стен грузовых вагонов, улучшить качество сварных швов и уменьшить коробление стен. 2 н.п. ф-лы, 7 ил.

1. Устройство для изготовления боковых стен грузовых вагонов, состоящих из обшивки и стоек, содержащее сборочный стенд, включающий в себя горизонтальную раму с закрепленными на ней фиксирующими элементами, и порталы для выполнения сварки в продольном и поперечном направлениях относительно упомянутой рамы с размещенными на них аппаратами для автоматической дуговой точечной сварки, при этом порталы выполнены с возможностью перемещения по направляющим вдоль упомянутой рамы, отличающееся тем, что портал для выполнения сварки в поперечном направлении относительно упомянутой рамы снабжен передвижной тележкой с пневматическими цилиндрами для ее перемещения и с двумя площадками, закрепленными на ее противоположных сторонах, причем на одной из площадок установлены узел прижима обшивки к стойкам, сварочные головки и механизм подачи сварочной проволоки, выполненный с возможностью регулировки скорости ее подачи, а на второй площадке установлены инверторные выпрямители для дуговой сварки, при этом указанный портал выполнен с возможностью перемещения посредством электродвигателя, муфты и редуктора с двухсторонним выходным валом, связанным с ходовыми катками портала, и с возможностью его фиксации относительно упомянутой рамы посредством взаимодействия клиновых механизмов, размещенных с обеих сторон портала, с фиксирующими элементами в виде плит, смонтированных по бокам упомянутой рамы, а клиновые механизмы расположены в сварных корпусах, оснащенных конечными выключателями фиксации портала и конечными выключателями фиксации верхнего и нижнего положения клинового механизма.

2. Способ изготовления боковых стен грузовых вагонов с использованием устройства по п. 1, заключающийся в том, что собранную из листов обшивки и стоек боковую стену помещают на опорную поверхность рамы сборочного стенда в положении стойками вниз, над привариваемой стойкой устанавливают портал для выполнения сварки в поперечном направлении и фиксируют его с помощью клиновых механизмов, выполняют приварку стойки к листам обшивки с помощью аппарата для автоматической дуговой точечной сварки, размещенного на передвижной тележке, при этом приварку стойки осуществляют электрозаклепками в два ряда, тележку перемещают при помощи пневматических цилиндров в продольном направлении на необходимый размер между электрозаклепками, а процесс сварки производят в три этапа, включающих возбуждение процесса сварки, сварку с прожигом привариваемой обшивки с частичным проплавлением расположенной под ней стойкой и заварку сварочного кратера точечным швом с формированием головки электрозаклепки, после чего выполняют сварку листов обшивки в продольном направлении.

Авторы

Даты

2016-02-10—Публикация

2013-10-23—Подача