Предлагаемое изобретение относится к области формования металлических материалов методом вытяжки или волочения для того, чтобы уменьшить за один или несколько проходов волочения геометрические размеры длинномерных металлических изделий, в частности металлических труб.

Состояние техники в данной области

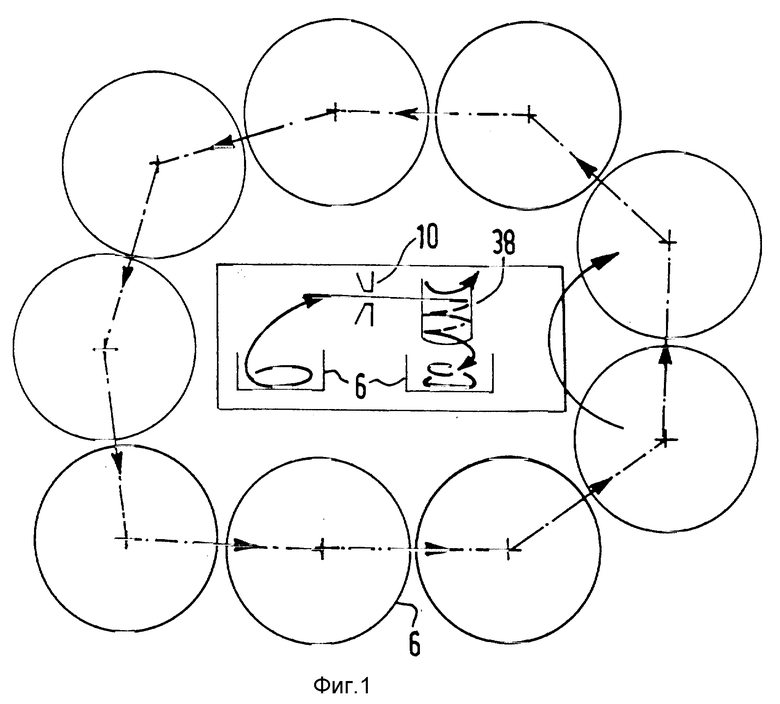

Волочение протяжных металлических изделий, в частности металлических труб, обычно осуществляется при помощи средств, схематически представленных на фиг. 1.

На этой фиг. 1 весьма упрощено и схематически показано устройство стандартного типа "RUTUBLOC" (R), предназначенное для волочения, а также применение этого устройства волочения с использованием партий из 8 контейнеров труб на один проход волочения:

- для одного прохода волочения и, соответственно, для одной данной фильеры восемь контейнеров труб в виде бухт, расположенных на карусельной установке, последовательно проходят через блок волочения, где заполненный контейнер питает данную фильеру трубами, тогда как следующий за ним пустой контейнер принимает уже вытянутую трубу:

- при каждой смене фильеры семь контейнеров с трубами проходят через упомянутый блок волочения и это происходит столько раз, сколько проходов предусмотрено в данном случае. Обычно число этих проходов составляет от 5 до 10.

- в конце волочения контейнеры с уже обработанными таким образом трубами подают на пост дополнительной обработки, где осуществляют разворачивание в длину и отделку тянутых труб.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому эффекту является устройство для волочения, известное из патента США N 1911157, 23.05.33.

Известное устройство включает блок волочения, устройство захвата длинномерного металлического изделия в блоке волочения и устройство вытягивания изделия. Сам блок волочения содержит по ходу осуществления технологического процесса устройство проталкивания проволоки или прутка через фильеру или волоку, саму эту фильеру или волоку. Устройство вытягивания изделия образовано непрерывными (бесконечными) цепями, на которых расположены три головки захвата, равномерно распределенные таким образом, чтобы одна головка захвата всегда была задействована для вытягивания упомянутой проволоки или упомянутого прутка.

Поставленные проблемы

Проблемы, возникающие при использовании устройства волочения в соответствии с существующим уровнем техники в данной области можно разделить на три категории:

- с одной стороны, несмотря на то, что технические характеристики, присущие этим устройствам, сами по себе достаточно высоки, поскольку мгновенная скорость трубы в устройстве "RUTUBLOC" /R/ может достигать 1000 об/мин, общая производительность этой установки оказывается недостаточной в той мере, в какой эффективная скорость перемещения трубы имеет величину порядка 250 м/мин, и это только для одного прохода волочения;

- с другой стороны, устройства волочения типа "RUTUBLOC" /R/ и согласно патенту США представляют собой относительно дорогостоящие средства волочения;

- и, наконец, волочение при помощи устройства типа "RUTUBLOC" /R/, а также согласно патенту США предполагает в конце технологической операции волочения передачу контейнеров с тянутыми трубами на некоторый отдельный пост дополнительной обработки.

В основу изобретения положена задача разработать устройство для волочения длинномерных металлических изделий, а также создать поточную технологическую линию волочения, которые позволяют одновременно:

- повысить производительность волочения;

- ограничить стоимость предлагаемой установки;

- интегрировать заключительный этап дополнительной обработки и отделки непосредственно в этап волочения.

Описание предлагаемого изобретения

Поставленная задача решается тем, что в устройстве для волочения длинномерного металлического изделия, включающем блок волочения, устройство захвата длинномерного металлического изделия в блоке волочения и устройство вытягивания изделия, согласно изобретению устройство вытягивания содержит два расположенных рядом друг с другом приводных ремня, выполненных с возможностью вращения в противоположных направлениях с сообщением изделию поступательного движения, устройство захвата расположено по ходу технологического процесса за блоком волочения и содержит средство для автоматического захвата заостренного конца изделия от выхода блока волочения до выхода из устройства вытягивания, при этом средство автоматического захвата имеет вспомогательное средство вытягивания, приводимое в движение устройством вытягивания.

Целесообразно, чтобы средство автоматического захвата имело направляющие средства для вспомогательного средства вытягивания, расположенные на выходе из устройства вытягивания и на траектории от выхода блока волочения до выхода из устройства вытягивания или на части этой траектории, вспомогательное средство вытягивания было выполнено ограниченной длины с возможностью жесткой фиксации средства автоматического зацепления или расцепления на заостренном конце изделия, выступающего из блока волочения, а другой конец вспомогательного средства вытягивания находился бы в зацеплении с устройством вытягивания, при этом устройство вытягивания имело бы средства перемещения вспомогательного средства вытягивания в направлении "вперед" и в направлении "назад". Рекомендуется, чтобы средства перемещения в направлении "вперед" и в направлении "назад" имели дополнительное средство перемещения, выполненное с возможностью введения в механический контакт или выведения из контакта на выходе из устройства вытягивания средства автоматического зацепления или расцепления с устройством вытягивания. Предпочтительно вспомогательное средство вытягивания выполнить таким образом, чтобы при перемещении в направлении "вперед" его прочность на растяжение обеспечивала бы возможность вытягивания изделия от выхода из блока волочения через блок охлаждения до выхода из устройства вытягивания, а при перемещении в направлении "назад" его прочность на сжатие обеспечивала бы возможность перемещения средства автоматического зацепления или расцепления с помощью направляющих средств до выхода из блока волочения. В частности, вспомогательное средство вытягивания выполнено в виде стальной ленты с возможностью размещения ее в боковом направлении посредством направляющих средств, выполненных в виде рельсов. В устройстве согласно изобретению, предусмотрено дополнительное направляющее средство, расположенное на выходе из устройства вытягивания, и запасной путь отстоя и выжидания для вспомогательного средства вытягивания и средства автоматического зацепления или расцепления. Желательно дополнительное средство перемещения выполнить в виде приводной оси или цилиндра, а средство автоматического зацепления или расцепления выполнить в виде двух кулачков с зубьями, ориентированными с возможностью надежного зацепления заостренного конца изделия и воздействия на конец изделия тянущим усилием при перемещении данного средства в направлении "вперед", при этом при производстве труб, диаметры которых могут изменяться в широких пределах, профиль кулачков следует выполнить в виде логарифмической спирали с возможностью оказания на конец изделия давления, пропорционального величине тянущего усилия. Нужно блок охлаждения связать с блоком сушки. Блок сушки имеет центральное отверстие, адаптированное к изделию, и выполнен с возможностью поступательного перемещения с помощью направляющих средств под действием толкающего усилия со стороны средств автоматического зацепления или расцепления до выхода из блока волочения. Желательно, чтобы устройство вытягивания имело гусеничный механизм. Устройство, согласно изобретению, для волочения труб имеет на выходе из блока волочения средство формирования паза или канавки для уменьшения внутреннего диаметра трубы и установки в процессе работы оправки, адаптированной к каждой волочильной фильере. В устройстве согласно изобретению предусмотрены средства автоматизации последовательного применения различных движений устройства, с использованием средства автоматического захвата, выполненные с возможностью пуска в направлении "назад" дополнительного средства перемещения с подачей средства автоматического зацепления или расцепления на выход устройства вытягивания, остановки дополнительного средства перемещения в момент пуска движения заднего хода устройства вытягивания, пуска движения заднего хода устройства вытягивания и осуществления этого движения до захвата средством автоматического зацепления или расцепления заостренного конца изделия, пуски движения переднего хода устройства вытягивания, при необходимости автоматическое выполнение паза или канавки после перемещения заостренного конца изделия на предварительно заданную длину и кратковременного пуска движения переднего хода дополнительного средства перемещения в момент достижения средством автоматического зацепления или расцепления выхода устройства вытягивания с отведением средства автоматического зацепления или расцепления от выхода из устройства вытягивания.

Поставленная задача решается также тем, что поточная технологическая линия волочения, согласно изобретению, содержит последовательно установленные устройства волочения, согласно изобретению, количество которых равно количеству проходов волочения, и систему регулирования, расположенную между соседними устройствами волочения и выполненную с возможностью направления изделия на вход последующего блока волочения или в направлении средств заключительной обработки изделия, при этом система регулирования выполнена с возможностью формирования петли металлического изделия и имеет средства перемещения изделия. Целесообразно в поточной линии, согласно изобретению, средства контроля положения и скорости перемещения изделия, средства контроля диаметра каждой петли регулирования, средства синхронизации линейных скоростей изделия на выходе из каждого блока волочения, выполненные с возможностью воздействия на скорость изделия, задаваемую устройствами вытягивания и/или средствами перемещения изделия во избежание излишнего накопления и излишнего натяжения изделия между соседними блоками волочения.

Описание приведенных в приложении фигур

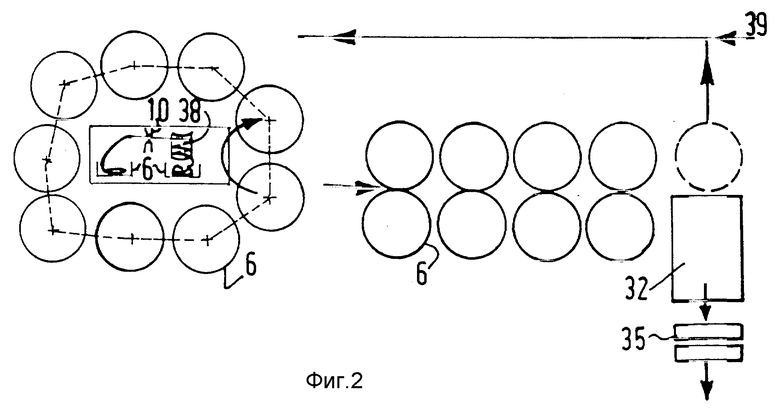

Фиг. 1 представляет собой схематическую иллюстрацию устройства волочения в соответствии с существующим уровнем техники в данной области. На фиг. 1 представлен схематично вид размещения на некоторой горизонтальной опорной поверхности устройства волочения, согласно системе "RUTUBLOC" /R/. Эта система волочения "RUTUBLOC" /R/ содержит, как это показано схематически в центральном прямоугольнике на фиг. 1, волочильную фильеру 10 и систему вытягивания при помощи кабестана или шпиля 38. Использование этой системы предполагает наличие двух контейнеров 6: одного контейнера с трубами в бухте для питания упомянутой волочильной фильеры и одного приемного контейнера для вытянутой трубы в виде бухты. Карусельная установка позволяет поочередно проводить упомянутые контейнеры перед волочильной фильерой 10.

На фиг. 2 представлен схематично вид сверху размещения на некоторой горизонтальной опорной поверхности средств волочения, показанных на фиг. 1, и средств 32 дополнительной заключительной обработки, запитываемых контейнерами 6 вытянутых труб и предназначенных для получения раскроенных по длине и отделанных тянутых труб 35, причем пустые контейнеры 6 затем загружаются заготовками подлежащих дальнейшей вытяжке труб 39 /поступающими из предыдущих волочильных машин/ и направляются к соответствующим средствам волочения.

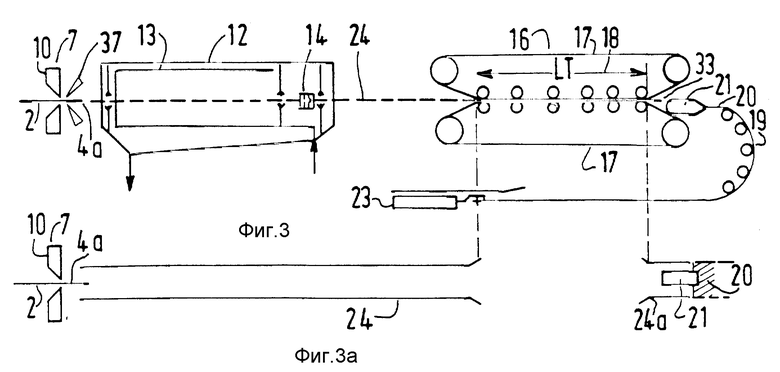

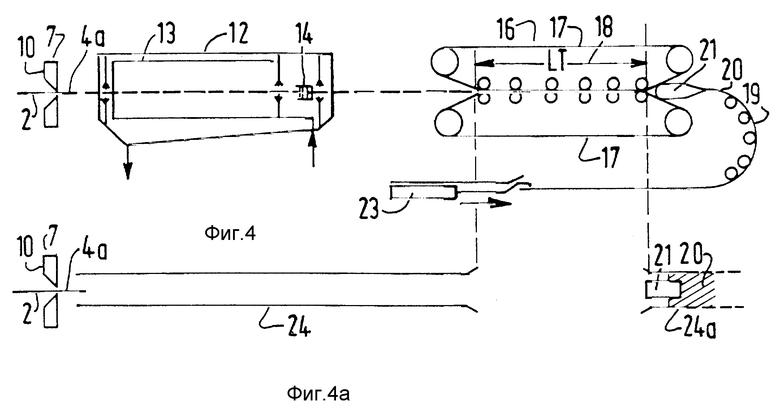

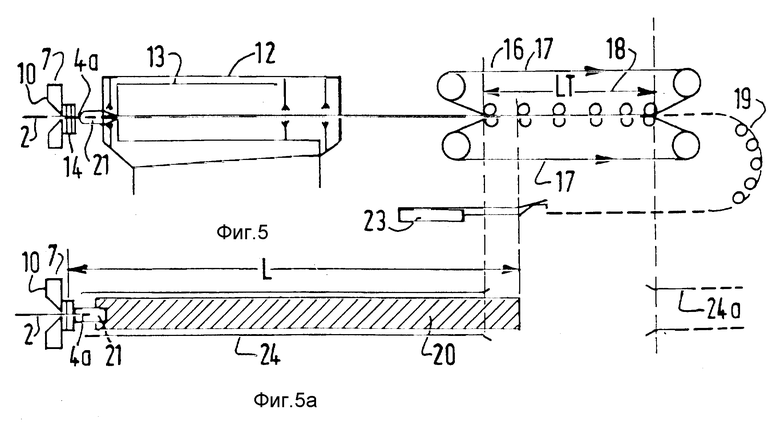

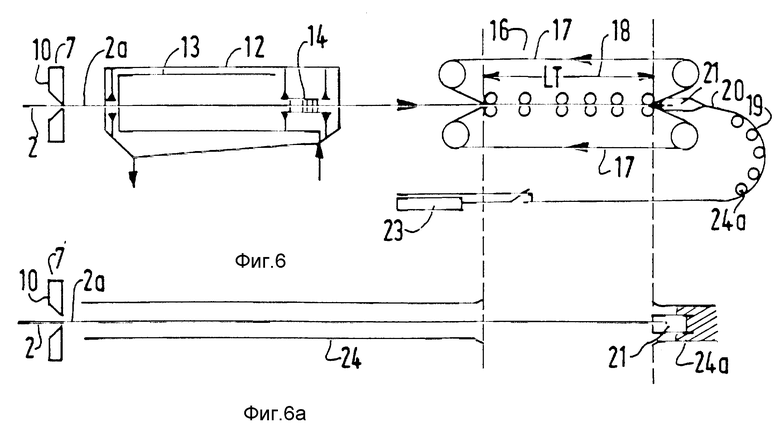

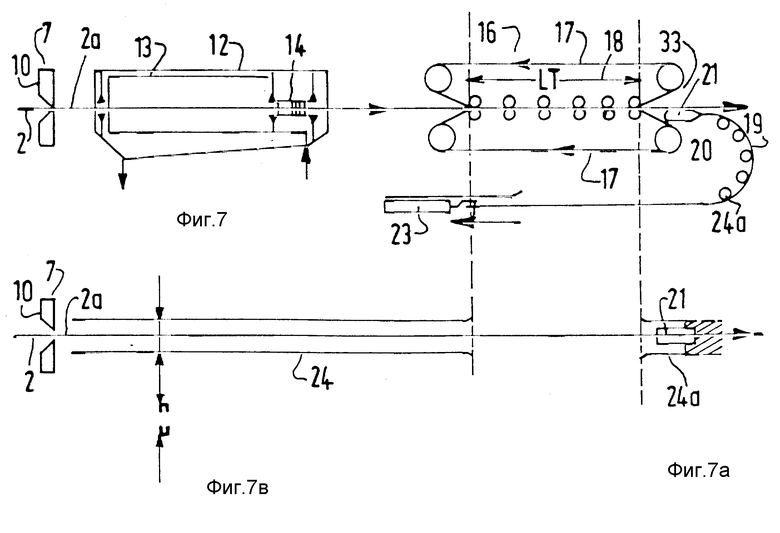

Фиг. 3, 4, 5, 6 и 7 представляют собой виды в разрезе по некоторой вертикальной плоскости автоматического устройства волочения в соответствии с предлагаемым изобретением, которые иллюстрируют фазу автоматического захвата упомянутого металлического изделия 2 от выхода волочильной фильеры 10 блока 7 волочения и вплоть до выхода 33 из упомянутого средства 16 вытягивания, содержащего два приводных ремня или две гусеничные ленты 17 вытягивания, которые определяют длину LT 18 вытягивания.

Упомянутое автоматическое устройство волочения содержит последовательно расположенные блок 7 волочения, блок 12 охлаждения и устройство 16 вытягивания.

Упомянутый блок 7 волочения содержит некоторую волочильную фильеру 10 и, в случае необходимости, некоторый генератор 37 паза, схематически показанный только на фиг. 3 для того, чтобы не загромождать остальные фигуры. Упомянутый блок 12 охлаждения содержит рамы 13 промывки и охлаждения и некоторый блок 14 осушения.

Фиг. 3a, 4a, 5a, 6a и 7a соответственно дополняют упомянутые выше фигуры. Эти фигуры представляют собой частичные виды в некоторой горизонтальной плоскости и предназначены для иллюстрации некоторых элементов автоматического устройства 19 захвата (сокращенно это устройство называют DEA) в соответствии с предлагаемым изобретением, в частности, направляющих средств 24 автоматического устройства захвата, содержащих некоторое средство 21 зацепления, жестко связанное с концом стальной ленты 20, образующей упомянутое вспомогательное средство вытягивания.

Фиг. 3 и 3a представляют собой схематический вид исходного состояния автоматического устройства волочения перед запуском автоматического устройства 19 захвата: конец 4a наконечника 4 выступает из выходной части волочильной фильеры 7 и автоматическое устройство захвата не приведено в действие: упомянутое средство 21 зацепления удерживается слегка на удалении от выхода 3 из устройства 16 вытягивания.

Фиг. 4 и 4a схематично демонстрируют момент приведения в действие автоматического устройства захвата, то есть перемещение этого устройства 19 при помощи подъемника или силового цилиндра 23 таким образом, чтобы упомянутое средство 21 зацепления оказалось точно на выходе 33 устройства 16 вытягивания.

Фиг. 5 и 5a схематично демонстрируют перемещение автоматического устройства 19 захвата при помощи движения задним ходом устройства 16 вытягивания: средство 21 зацепления проходит сквозь устройство 16 вытягивания и сквозь блок 12 охлаждения, толкая перед собой блок 14 осушения, образованный скребущими уплотнениями и также направляемый упомянутыми направляющими средствами 24, до упора в волочильную фильеру 10, и автоматически захватывает конец 4a. Между выходом блока 7 волочения и входом устройства 16 вытягивания имеются специальные направляющие средства 24. Имеются также специальные направляющие средства 24a на выходе 33 из устройства 16 вытягивания, как это наглядно показано на фиг. 3a, 4a, 5a, 6a и 7a.

На фиг. 5a обозначена длина L системы, образованной упомянутым вспомогательным средством 20 вытягивания и средством 21 зацепления. Эта длина соответствует расстоянию между выходом блока 7 волочения и входом устройства 16 вытягивания, увеличенному на длину стальной ленты, необходимую для надежного захвата упомянутого вспомогательного средства 20 вытягивания упомянутым устройством 16 вытягивания, и оставляет в целом примерно 9 м для устройства 16 вытягивания типа "гусеничного движителя", способного развивать тянущее усилие порядка 2 тонн или 20000 Ньютон. Фактически эта длина зависит от протяженности блока охлаждения и от мощности упомянутого "гусеничного движителя", которая выражается в протяженности механического контакта или в длине захвата этого движителя.

В своем предельно переднем положении упомянутая стальная лента доходит до нижней части кривой, которая ведет к упорядоченному или исходному положению.

Фиг. 6 и 6a иллюстрируют схематически последующий этап, когда упомянутое устройство 16 вытягивания переключается на передний ход. При этом подлежащее волочению изделие 2a протягивается через волочильную фильеру, после чего проходит сквозь блок 12 охлаждения и увлекает за собой блок 14 осушения вплоть до упора в блоке охлаждения, тогда как упомянутое вспомогательное средство 20 вытягивания возвращается в положение, которое это средство имело на фиг. 4 и 4a, причем упомянутое средство 21 зацепления оказывается при этом на выходе 33 из устройства 16 вытягивания, тогда как другой конец этого вспомогательного средства 20 вытягивания захватывается подъемником или силовым цилиндром 23 благодаря упомянутым направляющим средствам 24a.

Фиг. 7 и 7a схематически иллюстрируют положение отключения автоматического устройства (DEA) захвата при помощи воздействия подъемника или силового цилиндра 23: упомянутое средство 21 зацепления отводится от выхода 33 устройства 16 вытягивания для того, чтобы обеспечить возможность свободного прохода тянутого изделия 2a. При этом вспомогательное средство 20 вытягивания оказывается в положении выжидательного отстоя, уже представленном на фиг. 3.

Фиг. 7b представляет собой схематический вид в поперечном разрезе, показывающий форму направляющих рельсов (используются два рельса U-образной формы).

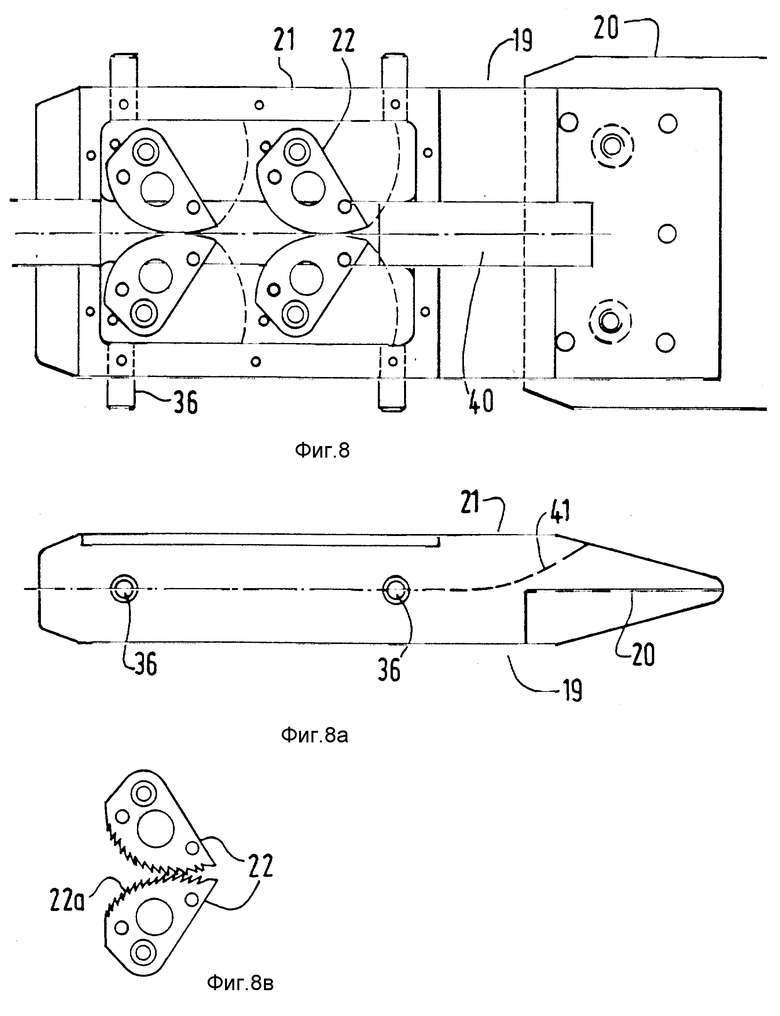

Фиг. 8, 8a и 8b относятся к различным видам автоматического устройства 19 захвата.

Фиг. 8 представляет собой схематический вид сверху, показывающий упомянутое средство 21 зацепления, закрепленное на конце 20 стальной ленты. На этом средстве зацепления установлены четыре кулачка 22, попарно располагающиеся друг против друга, как этом показано на фигуре, благодаря возвратным пружинам, развивающим относительно небольшое усилие (это усилие составляет менее 1 даН/, и оно снабжено направляющим каналом 40. На этом средстве 21 зацепления предусмотрены также направляющие выступы 36, взаимодействующие с направляющими рельсами 24.

Фиг. 8a представляет собой схематический вид сбоку 21 средства зацепления. Верхняя часть этого средства занята упомянутыми кулачками /на фиг. 8a не показаны/, а его правая часть обеспечивает крепление стальной ленты 20 относительно небольшой толщины к этому средству 21 зацепления. Пунктирной линией на фиг. 8a представлен наклонный выходной путь 41 направляющего канала 40.

Фиг. 8b представляет собой схематический вид сверху одной пары кулачков 22, активные поверхности которых снабжены зубьями 22a, ориентированными таким образом, чтобы захватываемый конец 4 подлежащего волочению протяженного изделия не могут выскользнуть от упомянутого средства зацепления в том случае, когда это средство начинает вытягивать этот конец.

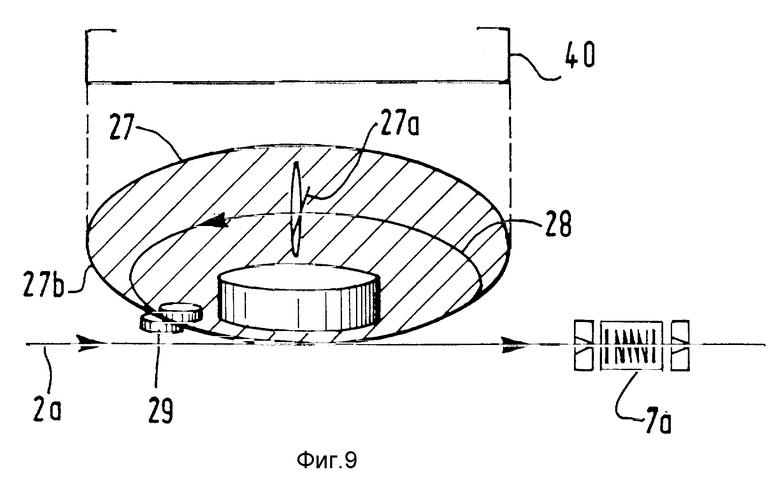

Фиг. 9 представляет собой схему системы 27 синхронизации, располагающуюся между двумя последовательно установленными блоками 7, 7a, 7b волочения. Эта система синхронизации содержит некоторую плиту 27b, поддерживающую петлю 28 подлежащего волочению протяженного изделия 2a, 2b, 2c, диаметр которой изменяется специальным датчиком 27a, и некоторый двигатель 29 ускорения /или "pinch roll" по-английски/, установленный на выходе этой петли 28.

Упомянутая лента 27b имеет некоторое окаймление 40 в форме положенной на бок буквы "U", которое служит направляющей для подлежащего волочению протяженного изделия.

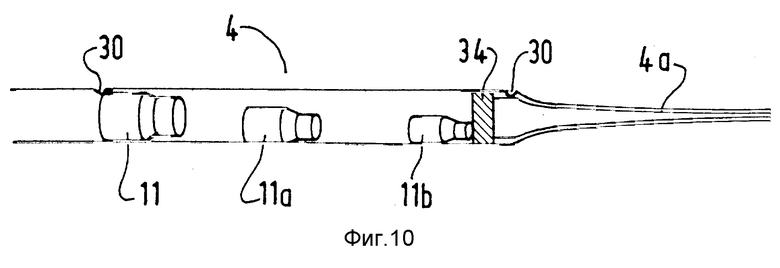

Фиг. 10 представляет собой схематический вид в продольном разрезе наконечника 4 подлежащей волочению трубы в трех различных фазах волочения. Этот наконечник содержит три оправки 11, 11a, 11b. Пазы 30 и одна или несколько пробок 34 могут быть использованы для удержания упомянутых оправок в некотором ограниченном пространстве и, в случае необходимости, для смазки оправок волочения.

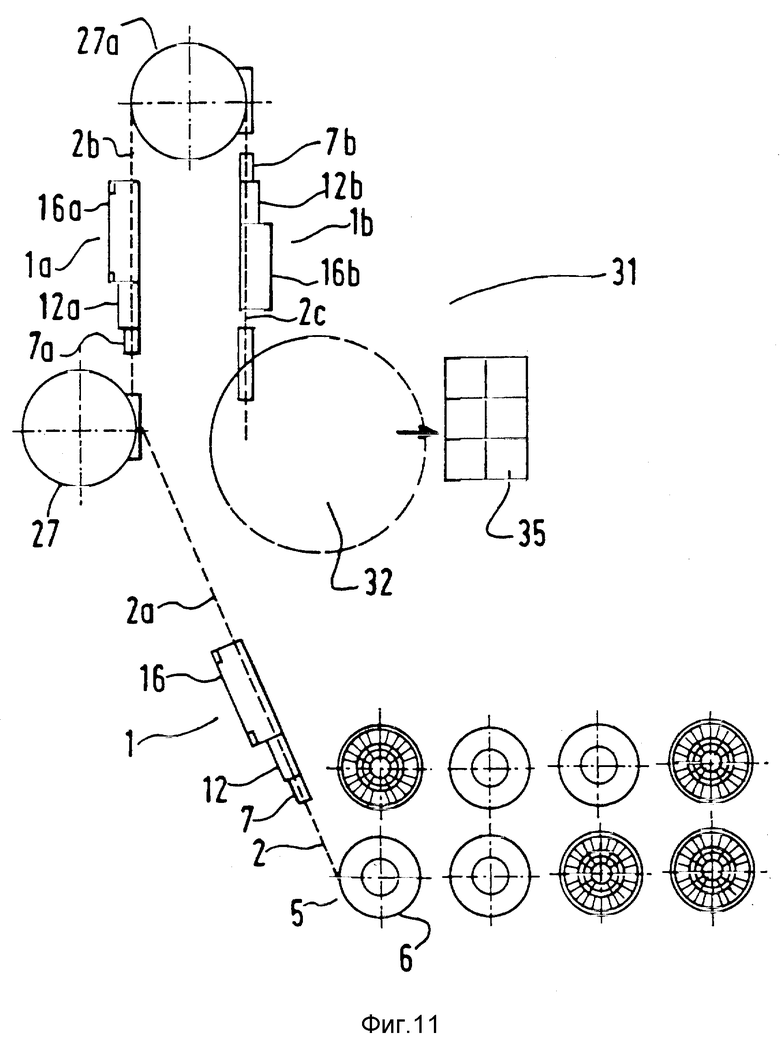

Фиг. 11 схематично представляет собой вид поточной линии 31 волочения, содержащей последовательно расположенные:

- систему 5 разматывания с восемью контейнерами 6, содержащими подлежащее волочению протяженное изделие 2;

- первое устройство 1 волочения с блоком 7 волочения, боком 12 охлаждения, устройством 16 вытягивания и устройством 19 автоматического захвата, не показанными на этой фиг. 11, формирующее тянутое протяженное изделие 2a;

- некоторую систему 27 регулирования;

- второе устройство 1a волочения, аналогичное упомянутому выше первому устройству волочения и формирующее тянутое протяженное изделие 2b;

- вторую систему 27a регулирования;

- третье устройство 1b волочения, аналогичное предыдущим устройствам волочения и формирующее тянутое протяженное изделие 2c;

- некоторый пост 32 дополнительной обработки, предназначенный для резки и окончательной отделки 35 полученных таким образом тянутых полуфабрикатов.

В случае необходимости этот пост дополнительной обработки может быть заменен некоторым устройством сматывания данного изделия и его укладки в контейнер для выполнения других последующих технологических операций /например, отжига, вытяжки или волочения, нарезания канавок или пазов, нанесения покрытия и т.д./.

Подробное описание предлагаемого изобретения

Основополагающие средства предлагаемого изобретения могут принимать различные конкретные формы.

Так, в одном из возможных вариантов реализации предлагаемого устройства волочения устройство 19 автоматического захвата содержит:

а/ некоторое вспомогательное средство 20 вытягивания ограниченной длины, один из концов которого жестко связан с некоторым средством 21 зацепления или автоматическим средством зацепления, причем упомянутая длина вспомогательного средства вытягивания выбирается такой, чтобы в том случае, когда упомянутое средство зацепления закреплено на упомянутом заостренном конце подлежащего волочению протяженного изделия 2, выступающим из упомянутого блока волочения, упомянутое вспомогательное средство вытягивания было надежно захвачено на другом своем конце упомянутым устройством вытягивания. Это вспомогательное средство вытягивания может также проходить через упомянутое устройство вытягивания по всей его длине и конец этого вспомогательного средства вытягивания может находиться за пределами упомянутого устройства 16 вытягивания;

б/ некоторые направляющие средства 24, предназначенные для упомянутого вспомогательного средства 20 вытягивания на всей или на части траектории его перемещения, проходящие от выхода упомянутого блока 7 волочения до входа упомянутого устройства 16 вытягивания, а также на выходе из этого устройства 16 вытягивания; c/ средства перемещения в направлении вперед и в направлении назад упомянутого вспомогательного средства 20 вытягивания, содержащие упомянутое устройство 16 вытягивания. Эти средства перемещения вперед и назад могут дополнительно содержать некоторое средство 23, предназначенное для перемещения и введения в контакт или рассоединение упомянутого средства 21 зацепления с упомянутым устройством 16 вытягивания на выходе из этого устройства.

Фигуры с 3 по 7 и с 3a по 7a подробным образом схематически иллюстрируют особенности конструкции автоматического устройства волочения в соответствии с предлагаемым изобретением. Это устройство содержит, с одной стороны, располагающиеся последовательно друг за другом средства волочения, а именно, блок 7 волочения, блок 12 охлаждения и устройство 16 вытягивания, а с другой стороны, автоматическое устройство 19 захвата, интегрированное в упомянутые средства волочения.

Как это уже было отчетливо показано выше, предлагаемое изобретение позволяет не только реализовывать автоматический захват подлежащей волочению трубы на выходе из волочильной фильеры, но и, главным образом, реализовать захват этой трубы вплоть до выхода 33 из устройства 16 вытягивания. Здесь речь идет о главном элементе данного изобретения: действительно, цель предлагаемого изобретения состоит не только в решении уже изложенных выше проблем, но также и в обеспечении производства тянутых длинномерных изделий, труб, главным образом, но не исключительно, отличающихся превосходным состоянием поверхности, что подразумевает отказ от многочисленных конструкций устройств вытягивания, которые повреждают поверхность подлежащего волочению длинномерного изделия и оставляют на ней следы.

Заявитель, в результате многочисленных проведенных им испытаний, пришел к выводу, что совокупность стоящих перед ним проблем как в экономическом плане, так и в плане качества выпускаемой продукции, может быть решена только в условиях применения специального устройства вытягивания, основанного на использовании располагающихся рядом друг с другом ведущих приводных ремней, которые сжимают упомянутое тянутое длинномерное изделие на некоторой длине, достаточной для приложения необходимого усилия вытягивания, и обеспечивают протягивание этого изделия путем простого прижатия приводных ремней к этому изделию без повреждения его поверхности, что требует, таким образом, обязательного использования некоторого автоматического устройства захвата, позволяющего обеспечить надежный захват подлежащего волочению длинномерного изделия вплоть до выхода 33 из упомянутого устройства 16 вытягивания.

Устройство 19 автоматического захвата в соответствии с предлагаемым изобретением содержит дополнительно различные специальные средства его использования.

Так, упомянутое вспомогательное средство 20 вытягивания выбирается таким образом, чтобы иметь при перемещении в направлении вперед некоторую механическую прочность на растяжение, достаточную для того, чтобы иметь возможность вытянуть или протянуть через волочильную фильеру упомянутое длинномерное изделие 2a от выхода упомянутого блока 7 волочения через упомянутый блок 12 охлаждения и до выхода из упомянутого устройства 16 вытягивания, а также иметь при перемещении в направлении назад некоторую механическую прочность на сжатие, достаточную для того, чтобы благодаря упомянутым направляющим средствам 24 упомянутое средство 21 автоматического зацепления/расцепления могло быть перемещено вплоть до выхода из упомянутого блока 7 волочения.

В предпочтительном варианте реализации упомянутое вспомогательное средство 20 вытягивания представляет собой некоторую стальную ленту, необходимое позиционирование которой в боковом направлении обеспечивается при помощи специальных рельсов, которые образуют упомянутые выше направляющие средства 24. Однако, в случае необходимости упомянутая стальная лента может быть заменена любым другим подходящим средством передачи движений и усилий, например, прочным тросом, вставленным в небольшие цилиндрические муфты, или, например, лентой в виде шарнирно соединенных между собой отрезков прутка, или некоторой цепью, образованной шарнирно соединенными между собой звеньями.

В том случае, когда упомянутое вспомогательное средство 20 вытягивания не приведено в действие, оно должно быть позиционировано соответствующим образом на выходе из упомянутого устройства 16 вытягивания при помощи некоторого направляющего средства 24a и специального запасного пути для этого вспомогательного средства 20 вытягивания и упомянутого средства 21 зацепления, соединенного с этим вспомогательным средством вытягивания.

Для того, чтобы привести в действие или, наоборот, перевести в состояние ожидания упомянутое устройство 19 автоматического захвата, то есть для того, чтобы подать упомянутое средство зацепления непосредственно к выходу 33 устройства 16 вытягивания или отвести это средство от упомянутого выхода, может быть использовано упомянутое вторичное средство 23, которое может представлять собой некоторый подъемник или силовой цилиндр 23, как это схематически показано на фигурах с 3 по 7, или некоторую механизированную приводную ось, а также любое другое подходящее в данном случае средство.

В соответствии с предлагаемым изобретением упомянутое средство 21 автоматического зацепления/расцепления образованно двумя кулачками со специальным образом ориентированными зубцами на их рабочих поверхностях, обеспечивающими возможность надежного механического контакта с упомянутым заостренным концом данного протяженного или длинномерного изделия 2 с того момента и поскольку данное средство 21 автоматического зацепления/расцепления начинает оказывать тянущее воздействие на упомянутый конец при своем перемещении вперед, что схематически показано на приведенной в приложении фиг. 8.

В предпочтительном варианте реализации предлагаемого изобретения, как это схематически показано на фиг. 8b, упомянутые кулачки 22 имеют профиль в форме логарифмической спирали таким образом, чтобы оказывать давление на упомянутый заостренный конец тянутого длинномерного изделия, пропорциональное усилию натяжения, и это подходит для производства труб, диаметр которых может изменяться в достаточно широких пределах.

Устройство волочения в соответствии с предлагаемым изобретением может содержать некоторый блок 12 охлаждения, с которым связан блок 14 сушки.

Этот блок 14 сушки, центральное отверстие которого специальным образом адаптировано к данному тянутому изделию 2a, имеет возможность поступательного перемещения благодаря упомянутым направляющим средствам 24 и под действием толкающего усилия со стороны упомянутого средства 21 зацепления вплоть до выхода из упомянутого блока 7 волочения.

Этот блок 12 охлаждения сам по себе не является необходимым элементом для использования устройства в соответствии с предлагаемым изобретением. Однако, принимая во внимание необходимость приложения вытягивающего усилия к подлежащему волочению длинномерному металлическому изделию без повреждения его поверхности, оказывается предпочтительным использовать для реализации упомянутых приводных ремней устройства 16 вытягивания не обладающие существенными абразивными свойствами материалы, в частности, пластические материалы или эластомеры, которые могут иметь ограниченную термическую стойкость. В этом случае оказывается необходимым охладить, обычно при помощи опрыскивания холодной водой, тянутое металлическое длинномерное изделие и осушить его перед тем, как оно войдет в пространство между упомянутыми прижатыми друг к другу приводными ремнями.

В соответствии с предлагаемым изобретением упомянутое устройство 16 вытягивания представляет собой устройство с приводными ремнями 17 или гусеницами, которые способны прикладывать необходимое тянущее усилие к упомянутому изделию на некоторой достаточной длине LT /18/, составляющей обычно от 1 до 3 м в зависимости от требуемого усилия вытягивания и сил трения между данным длинномерным тянутым металлическим изделием и упомянутыми приводными ремнями, без повреждения поверхности упомянутых изделий.

Эти приводные ремни могут быть образованы, например, гибкими лентами, изготовленными из того или иного эластомера или из резины и удерживаемыми рядом друг с другом при помощи нажимных и/или приводных роликов. Упомянутые приводные ремни 17 также могут быть заменены на последовательно расположенные пары роликов, которые будут выполнять эквивалентную функцию, причем главное здесь состоит в том, чтобы общая длина LT /18/, приложения вытягивающего усилия между приводными ремнями и упомянутым протяженным тянутым металлическим изделием была достаточной для создания тянущего усилия, необходимого для осуществления волочения упомянутого изделия через волочильную фильеру, но без повреждения поверхности этого изделия.

Как это было схематически показано на фиг. 3, устройство волочения в соответствии с предлагаемым изобретением может содержать, в случае волочения труб, на выходе из блока 7 волочения некоторое средство 37, предназначенное для формирования некоторого паза 30, предназначенного для уменьшения внутреннего диаметра упомянутой трубы и, в процессе запуска данного устройства, для облегчения установки соответствующей оправки, адаптированной для каждой фильеры.

Упомянутое средство 37, схематически представленное только на фиг. 3, соответствует двум кулачкам, приведение которых во вращательное движение обеспечивает формирование паза 30 или канавки типа той, которая схематически представлена на приведенной в приложении фиг. 10.

Действительно, волочение труб подразумевает наличие внутри данной трубы некоторой оправки 11, которая должна в процессе волочения этой трубы быть зажатой в данной волочильной фильере. Цель формирования паза 30 или канавки состоит в том, чтобы обеспечить возможность захвата в фильере 10 части наименьшего диаметра данной оправки 11. В отсутствие упомянутого паза 30 или канавки будет возникать опасность того, чтобы данная оправка будет проскальзывать. Этот паз реализован только на уровне заостренной вершины 4 подлежащей волочению трубы, если речь идет о некотором промежуточном проходе волочения, поскольку паз, реализованный в процессе захвата заостренной вершины трубы, предназначен для обеспечения возможности захвата оправки в следующем проходе волочения, как это будет пояснено ниже.

Устройство волочения в соответствии с предлагаемым изобретением содержит средства автоматизации последовательного использования различных движений, позволяющие использовать упомянутые средства автоматического захвата:

а/ пуск в направлении назад упомянутого вторичного средства 23 таким образом, чтобы подать упомянутое средство 21 зацепления к выходу устройства 16 вытягивания;

б/ остановка упомянутого вторичного средства в момент запуска задним ходом упомянутого устройства 16 вытягивания;

с/ пуск задним ходом устройства 16 вытягивания и его работа в таком режиме до того момента, пока упомянутое средство 21 зацепления не захватит заостренный конец упомянутого длинномерного изделия 2;

д/ пуск в направлении вперед устройства 16 вытягивания и одновременная реализация в случае необходимости при помощи генератора 37 паза некоторого паза 30 после перемещения упомянутого конца на некоторую предварительную заданную длину;

е/ временный пуск в направлении вперед упомянутого вторичного средства 23 после того, как упомянутое средство 21 зацепления подойдет на выход из упомянутого устройства 16 вытягивания, для отведения этого устройства 21 зацепления от выхода этого устройства 16 вытягивания.

Использованные в данном случае средства автоматизации известны сами по себе и могут быть в случае необходимости дополнены любым типом датчика, обычно датчиком наличия соответствующего протяженного изделия, датчиком скорости, датчиком температуры, позволяющими обеспечить надежное функционирование устройства волочения в соответствии с предлагаемым изобретением.

Объектом предлагаемого изобретения является также поточная технологическая линия 31 волочения, содержащая последовательно столько устройств волочения описанного выше типа, сколько проходов волочения необходимо осуществить в данном случае. Эта поточная технологическая линия содержит между двумя соседними устройствами волочения некоторое устройство 27 регулирования, обеспечивающее возможность направления упомянутого длинномерного изделия 2a на вход следующего блока 7а волочения, на пост раскроя и отделки или на любой другой пост дополнительной обработки тянутой трубы.

В соответствии с особенностью, схематически проиллюстрированной на фиг. 9, упомянутое устройство 27 регулирования позволяет сформировать петлю 28 упомянутого тянутого длинномерного изделия и содержит средства перемещения, обычно, ведущие приводные ролики, между которыми проходит это тянутое длинномерное изделие в конце упомянутой петли, и некоторый датчик 27а положения петли. Хотя фиг.9 представляет протяженное тянутое изделие, входящее и выходящее из упомянутой петли, как располагающееся в одной плоскости, на самом деле данное устройство 27 регулирования с петлей позволяет ориентировать на выходе петли данное протяженное тянутое изделие в любом необходимом направлении, как это схематически показано на фиг. 11.

Итак, предлагаемое изобретение позволяет расположить последовательно друг с другом несколько устройств волочения в соответствии с этим изобретением, обычно, от 3 до 5 таких устройств, выстроенных в порядке уменьшения диаметра волочильной фильеры, и сформировать таким образом поточную технологическую линию 31 в соответствии с предлагаемым изобретением, как это схематически показано на фиг.11.

Система синхронизации этих устройств волочения необходима, в частности, потому, что линейная скорость обрабатываемого длинномерного изделия увеличивается на выходе из каждой фильеры. Эта система синхронизации позволяет реализовать непрерывную последовательность проходов волочения с различными удлинениями обрабатываемого изделия /например, 160% на первом проходе волочения, 130% на втором проходе и т.д./ в отличие от систем волочения в соответствии с существующим уровнем техники в данной области, которые разработаны только для одного заданного диапазона волочения.

Таким образом, поточная технологическая линия 31 волочения в соответствии с предлагаемым изобретением содержит обычно некоторые средства контроля положения и скорости перемещения упомянутого длинномерного изделия /2, 2a, 2в, .../, некоторые средства контроля диаметра каждой петли 28 регулирования, некоторые средства синхронизации различных линейных скоростей упомянутых тянутых длинномерных изделий на выходе из каждого блока волочения путем воздействия на скорость, задаваемую соответствующим устройствам 16 вытягивания и/или средством 29 перемещения, таким образом, чтобы не происходило ни накопления, ни излишнего натяжения упомянутых длинномерных тянутых изделий между двумя последовательно расположенными блоками 7, 7а волочения.

Предлагаемое изобретение может быть использовано для волочения длинномерных изделий в бухтах или бунтах, например, труб, проволоки или прутка.

Предлагаемое изобретение также может быть использовано для волочения прямых длинномерных металлических изделий типа прутков или труб.

Пример практический реализации

Была практически реализована полная поточная технологическая линия 31 волочения типа той, которая схематически представлена на фиг.11.

Эта поточная линия 31 содержит три устройства волочения 1, 1а, 1в после которых располагается пост 32 окончательной обработки, с которого поступают бухты упакованных труб - 35, готовые для поставки потребителям.

Эта технологическая линия позволила перейти за три прохода волочения от диаметра трубы 18 мм к диаметру 9,52 мм.

Упомянутая линия снабжена специальными контейнерами 6 с подлежащими волочению трубами.

Каждое устройство 1, 1а. 1в волочения содержит последовательно расположенные блок 7, 7а, 7в, блок 12, 12а, 12в охлаждения и устройство 16, 16а, 16в вытягивания с гусеничным движителем, оборудованным приводными ремнями 17, обычно изготовленными из резины.

Расположенное между устройствами 1 и 1а, 1а и 1в волочения устройство 27, 27а регулирования с петлей позволяет, в частности, ориентировать обрабатываемую трубу в нужном направлении и обеспечить необходимую гибкость между двумя соседними устройствами волочения с тем, чтобы не возникало ни локального накопления, ни локальной нехватки обрабатываемой трубы.

Поточная технологическая линия 31 содержит направляющие средства для обрабатываемой тянутой трубы, которая на протяжении всей линии постоянно находится под контролем ее положения кроме петли 28 устройства 27 регулирования, предназначенного для амортизации толчков и неравномерностей в работе.

Система автоматического управления и синхронизации данной поточной технологической линии, известная сама по себе, не показана на фиг. 11.

Процесс функционирования этой поточной технологической линии волочения может быть описан следующим образом:

- для каждого контейнера, содержащего бухту подлежащей волочению трубы, оператор данной поточной технологической линии должен реализовать при помощи специально предусмотренных для этого средств заостренный конец трубы, как это схематически показано на фиг. 10, предварительно поместив в эту трубу три оправки 11, 11а, 11в, адаптированные соответственно к трем фильерам 10, 10а, 10в /на приведенных фигурах не показаны/. Оператор должен реализовать также паз 30 или канавку;

- подготовленный таким образом заостренный конец 4а трубы оператор вручную подает в первую фильеру 7 волочения;

- затем достаточно запустить данную технологическую линию в соответствии с предлагаемым изобретением для того, чтобы автоматически последовали друг за другом упомянутые выше операции до поста окончательной обработки и упаковки.

Обычно упомянутая выше операция подготовки заостренного конца подлежащей волочению трубы может быть выполнена в скрытое время, то есть на фоне выполнения других операций, таким образом, что в целом в рассматриваемом здесь примере средняя производительность для реализации одновременно трех последних проходов волочения и заключительной обработки имеет величину в диапазоне от 150 до 250 м/мин (эффективная скорость) при максимальной скорости порядка 400 м/мин, в данном примере, но эта скорость может даже превышать 1800 м/мин.

Преимущества предлагаемого изобретения.

Устройство волочения в соответствии с предлагаемым изобретением уже само по себе представляет большой интерес для производства достаточно экономичным образом тянутых длинномерных изделий, отличающихся высоким качеством поверхности. Однако предлагаемое изобретение в полной мере проявляется при реализации поточных технологических линий 31 волочения в соответствии с этим изобретением.

Действительно, если сравнить поточную технологическую линию 31 типа той, что была описана в качестве примера реализации предлагаемого изобретения, с устройствами волочения в соответствии с существующим уровнем техники в данной области, то производительность предлагаемой линии возрастает примерно в 2 раза только для одного аспекта "волочение-, поскольку упомянутая технологическая линия 31 реализует три прохода при эффективной скорости порядка 200 м/мин, тогда как существующие устройства реализуют один проход волочения с эффективной скоростью порядка 250 м/мин.

Здесь можно отметить, что при использовании существующих устройств волочения упомянутая операция заключительной обработки представляет собой операцию, выполняемую отдельно и не интегрированную в операцию волочения, как это имеет место в поточной технологической линии 31 в соответствии с предлагаемым изобретением, что обеспечивает существенное уменьшение погрузочных и транспортировочных операций, а соответственно и стоимости рабочей силы, и исключение опасности повреждения труб в процессе выполнения этих операций.

Возможность интегрирования упомянутой заключительной обработки (или любой другой операции обработки или отделки тянутой трубы) в технологический процесс волочения имеет следствием то обстоятельство, что предлагаемое изобретение позволяет обеспечить полное управление тянутым длинномерным изделием, причем определенная оптимальным образом траектория движения этого тянутого длинномерного изделия может быть описана в некоторую ломаную прямую, где каждое изменение направления движения обеспечивается соответствующим устройством 27 регулирования с петлей 28 этого тянутого длинномерного изделия.

Зато существующее устройство волочения, которое преобразует одну бухту подлежащей волочению трубы в другую бухту уже вытянутой трубы, не позволяет обеспечить интегрирование заключительной операции упаковки или любой другой операции в технологический процесс волочения трубы.

Кроме того, при одинаковой производительности стоимость проточной технологической линии 31 в соответствии с описанным выше примером реализации предлагаемого изобретения примерно в четыре раза ниже, чем стоимость соответствующего оборудования при существующем уровне техники в данной области, включая средства волочения и заключительной обработки и упаковки, и если сравнить габаритные размеры на грунте технологической линии 31 в соответствии с примером реализации предлагаемого изобретения и габаритные размеры оборудования в соответствии с существующим уровнем техники, схематически представленные на фиг. 2, то габаритные размеры технологической линии 31 в соответствии с данным изобретением оказываются примерно в два раза меньше.

В то же время, предлагаемое изобретение не ограничивается описанным выше примером его практической реализации и позволяет в соответствии с модульной концепцией поточной технологической линии волочения реализовать различные возможности. Так, например, совокупность проходов волочения металлических труб может быть реализована с двумя линиями по четыре устройства волочения в каждой, причем вторая и последняя линия содержат в конце пост заключительной обработки и упаковки.

И наконец, предлагаемое изобретение позволяет благодаря интегрированию поста заключительной обработки непосредственно в технологическую линию волочения (что невозможно при использовании устройств волочения в соответствии с существующим уровнем техники в данной области) гарантировать производство длинномерных тянутых изделий, отличающихся высоким качеством наружной поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧИЙ СТОЛ ДЛЯ ВОЛОЧИЛЬНОГО СТАНА | 2020 |

|

RU2818938C1 |

| ТЯНУЩИЙ БЛОК ВОЛОЧИЛЬНОГО СТАНА, СПОСОБ ВОЛОЧЕНИЯ ПРОТЯГИВАЕМОГО МЕТАЛЛА ДАННЫМ ТЯНУЩИМ БЛОКОМ И ВОЛОЧИЛЬНЫЙ СТАН | 2002 |

|

RU2252092C2 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| ТЯНУЩИЙ БЛОК ДЛЯ ВОЛОЧЕНИЯ ПРОДОЛЬНО-ТЯНУТОГО МАТЕРИАЛА И ВОЛОЧИЛЬНЫЙ СТАН | 2002 |

|

RU2245203C2 |

| СПОСОБ ПРОИЗВОДСТВА ОМЕДНЕННОЙ ПРОВОЛОКИ И ДРУГИХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2395621C2 |

| Трубоволочильный барабан | 1983 |

|

SU1144740A1 |

| ВОЛОЧИЛЬНЫЙ СТАН | 1994 |

|

RU2090280C1 |

| Поточная линия изготовления изделий | 1989 |

|

SU1785454A3 |

| ПРОФИЛИРОВАННЫЙ ЭЛЕМЕНТ ИЗ ЛЕГКОГО СПЛАВА, ПРИСОЕДИНЯЕМЫЙ ПРИ ПОМОЩИ ЗАМКОВОГО СОЕДИНЕНИЯ К ДРУГОМУ ПРОФИЛИРОВАННОМУ ЭЛЕМЕНТУ | 2003 |

|

RU2311515C2 |

| Волочильный стан | 1973 |

|

SU458355A1 |

Автоматическое устройство волочения содержит блок волочения и устройство вытягивания. Устройство вытягивания содержит два ведущих приводных ремня. Устройство волочения содержит устройство автоматического зацепления. Устройство автоматического зацепления содержит вспомогательное средство вытягивания, приводимое в движение при помощи упомянутого устройства вытягивания. Предлагаемое изобретение содержит также поточную технологическую линию волочения, имеющую в своем составе несколько устройств волочения. Изобретение позволяет осуществлять формование металлов методом вытяжки или волочения для уменьшения за один или несколько проходов геометрических размеров длинномерных металлических изделий. 2 с. и 7 з.п. ф-лы, 11 ил.

| US 1911157 A, 23.05.33 | |||

| Волочильный стан | 1988 |

|

SU1563799A1 |

| ТРУБОВОЛОЧИЛЬНЫЙ СТАН | 1971 |

|

SU425688A1 |

| Линия для отделки труб из бухты | 1986 |

|

SU1362521A1 |

Авторы

Даты

1999-07-27—Публикация

1996-03-21—Подача