Область техники, к которой относится изобретение

Настоящее изобретение относится к области изготовления металлических изделий при помощи волочения. В частности, изобретение относится к рабочему столу и соответствующему волочильному стану, предназначенному, в частности, для волочения массивных металлических изделий.

Уровень техники

Как известно, волочение – это процесс формовки, в котором материал не снимается, и при помощи которого выполняют уменьшение размера и/ или изменение формы в поперечном сечении изделия или заготовки путем его прохождения через фиксированное отверстие, которое называется фильерой и которое имеет соответствующий размер и форму, чтобы получить готовое протянутое изделие с определенным размером и профилем поперечного сечения. Прохождение через фильеру осуществляют путем вытягивания заготовки с выходной стороны фильеры.

Волочение, в частности, холодное волочение, в настоящее время широко используется для изготовления разных металлических изделий удлиненной формы, например, проволоки, профильного проката, труб и так далее.

В частности, для волочения массивных металлических изделий в форме прутков или труб используют волочильные станы, содержащие фильеру, направляющий стол, расположенный на входной стороне от фильеры, то есть перед ней относительно направления волочения, и рабочий стол на выходной стороне фильеры, то есть после нее относительно направления волочения. Направляющий стол, как правило, представляет собой пассивный узел, служащий для опоры и направления заготовки на фильеру. При этом рабочий стол является активным узлом волочильного стана и имеет опорную конструкцию и волочильную каретку, выполненную с возможностью перемещения по опорной конструкции в направлении волочения. Волочильная каретка предназначена для приема и фиксации одного конца заготовки после фильеры и приложения тягового усилия, требуемого для волочения самой заготовки.

В этих известных волочильных станах обычно движение волочильной каретки и, соответственно, тяговое усилие для волочения обеспечивают за счет систем цепного привода, установленных на опорной конструкции волочильного стана. Такие системы содержат цепь, идущую в направлении волочения и вращающуюся вокруг по меньшей мере двух зубчатый шкивов, по меньшей мере один из которых является механизированным, при этом такие шкивы составляют единое целое с опорной конструкцией. Волочильная каретка оснащена крюком, присоединенным в качестве штифта к ее раме и выполненным с возможностью зацепления с одним из валиков цепи, при помощи чего возможно кинематическое соединение/ разъединение волочильной каретки и цепи.

Заявитель обнаружил, что использование систем цепного привода в рабочих столах известных волочильных станов, описанных выше, имеет некоторые недостатки.

Составные части приводной системы, в частности, цепь, приводной зубчатый шкив и двигатель, приводящий его в движение, имеют размеры, соответствующие требуемому максимальному тяговому усилию, которое в случае волочения массивных металлических изделий может быть очень высоким, например, порядка нескольких сотен тонн. Это отрицательно влияет на объем, массу, стоимость и возможность промышленного производства узлов приводной системы.

Кроме того, системы цепного привода подвержены так наказываемому явлению «маятника», которое заключается в периодических колебаниях тангенциальной скорости цепи, которая перемещается зубчатым шкивом, в результате соответствующих изменений тангенциального усилия, воздействующего на валики цепи и возникающего из-за периодического прохождения валиков в изогнутом сечении цепи, установленной вокруг зубчатого шкива. Такие колебания тангенциальной скорости цепи передаются на волочильную каретку и поэтому влияют на тяговое усилие, создаваемое ей. Если их амплитуда превышает определенный порог, то на готовом изделии появляются поверхностные дефекты (кольца), которые приводят к снижению промышленного качества.

Другим недостатком, связанным с использованием систем цепного привода, являются существенные потери мощности при передаче от приводного зубчатого шкива на волочильную каретку, которые связаны с динамикой взаимодействия между цепью и самими зубчатыми шкивами и длиной кинематической цепи между указанными узлами. Такие потери могут даже достигать 15-20% от приводной мощности, подаваемой на вход, и поэтому оказывают значительное влияние на эксплуатационные расходы волочильного стана.

Дополнительным недостатком, связанным с использованием систем цепного привода, является их шум. В отношении известных волочильных станов, описанных выше, требуется учитывать не только составляющую стационарного шума, вызванного вращением цепи во время работы стана, но также и составляющую импульсного шума, который создается каждый раз, когда крюк рабочего стола сходит с цепи в конце хода волочения, и верхняя часть цепи падает под воздействием силы тяжести на опоры, специально предусмотренные в опорной конструкции рабочего стола. В частности, такая периодическая импульсная составляющая может достигать или превышать предел 120 дБ (болевой порог), поэтому в известных волочильных станах также требуется применять средства звукоизоляции для соблюдения действующих норм, что влияет на расходы на изготовление известных волочильных станов.

Кроме того, в известных волочильных станах, описанных выше, возможен внезапный обрыв цепи, с учетом высокого усилия и массы, что представляет угрозу для безопасности операторов и требует соответствующих мер безопасности для избежания этого, что также увеличивает расходы на такие волочильные станы.

Поэтому поиск приемлемой альтернативы системам цепного привода является актуальной задачей.

Проблемой, которая встречается во всех известных волочильных станах, является размер и стоимость двигателя, используемого для перемещения волочильной каретки. Двигатель имеет очень большой размер и высокую стоимость, в частности, из-за того, что его выбирают в соответствии с требуемым максимальным тяговым усилием.

Раскрытие изобретения

Целью настоящего изобретения является создание рабочего стола и соответствующего волочильного стана, в которых отсутствуют указанные выше недостатки известных волочильных станов для волочения массивных металлических изделий.

Кроме того, целью настоящего изобретения является создание рабочего стола и соответствующего волочильного стана, которые, в отличие от известных рабочих столов и волочильных станов такого же потенциала, имеют большую универсальность и производительность, меньший размер, меньшие производственные и эксплуатационные расходы, создают меньший уровень шума которые и способны всегда изготавливать высококачественные тянутые изделия.

В частности, целью настоящего изобретения является сокращение общего объема и стоимости средств перемещения, в частности, двигателя, выполненного с возможностью перемещения волочильной каретки.

Настоящее изобретение достигает по меньшей мере одну из этих и других целей, которые станут очевидными с учетом настоящего описания, за счет рабочего стола волочильного стана, который содержит:

- волочильную каретку, перемещающуюся вдоль заданного направления на опорной конструкции;

- реечную систему, выполненную с возможностью перемещения волочильной каретки в указанном заданном направлении на опорной конструкции;

в котором реечная система содержит

по меньшей мере два двигателя,

по меньшей мере две шестерни,

и одну или более реек;

и в котором каждый двигатель выполнен с возможностью привода соответствующей шестерни.

Предпочтительно, реечная система представляет собой механическую передачу с жесткими элементами, то есть механическую передачу, в которой предпочтительно все компоненты, участвующие в передачи мощности, имеют жесткую, то есть не гибкую конструкцию.

Предпочтительно, рабочий стол в соответствии с настоящим изобретением предлагает легко масштабируемое решение для приводной системы волочильной каретки, обеспечивающее компоновку и рабочую универсальность рабочего стола. Создание мощности и ее передача может быть распределена среди нескольких двигателей. Поэтому двигатели и другие узлы механической передачи, в частности, реечная система, могут иметь индивидуальные размеры для меньшей нагрузки, чем максимальная нагрузка, соответствующая максимальному тяговому усилию, которое требуется от рабочего стола. Это положительно влияет на производственные и эксплуатационные расходы на рабочий стол в соответствии с настоящим изобретением. С другой стороны, узлы массового выпуска, имеющие меньшие размеры, могут быть использованы для приводной системы волочильной каретки, а рабочий стол может вполне обеспечивать тяговые усилия ниже максимально возможного усилия без значительного сокращения производительности.

По сравнению с цепной передачей, механическая передача с жесткими элементами также позволяет сократить количество узлов и добиться большей общей эффективности передачи. Это позволяет сократить установленную мощность без ущерба для производительности и поэтому приводит к сокращению производственных и эксплуатационных расходов.

В силу того, что в механических передачах с жесткими элементами отсутствует явление маятника, характерное для цепных передач, при помощи рабочего стола в соответствии с настоящим изобретением можно всегда обеспечивать постоянную скорость перемещения волочильной каретки, благодаря чему можно получить тянутые изделия без дефектов, вызванных колебаниями тягового усилия, прилагаемого к волочильной каретке.

Кроме того, за счет механической передачи с жесткими элементами в значительной степени устраняется шум, характерный для волочильных станов, известных из уровня техники, благодаря использованию цепных передач. В частности, составляющие импульсного шума, связанные с ударом цепи об ее опоры при ее сходе в конце хода волочения, полностью отсутствуют. Поэтому специальные средства звукоизоляции не требуется для рабочих столов, соответствующих настоящему изобретению, для соблюдения действующих норм по предельному уровню шума, что также сокращает производственные расходы для волочильных станов.

Кроме того, в рабочем столе в соответствии с настоящим изобретением также отсутствуют проблемы, связанные с возможной внезапной поломкой узлов под нагрузкой приводной системы волочильной каретки и характерные для известных волочильных станов.

Изобретение также относится к волочильному стану по пункту 14 формулы.

Другие признаки и преимущества изобретения станут более очевидными с учетом подробного описания примерных, но не исчерпывающих, вариантов реализации.

В зависимых пунктах формулы описаны определенные варианты реализации изобретения, чье содержание включено в настоящее описание.

Краткое описание чертежей

Описание изобретения приводится с помощью фигур, представленных в качестве неисчерпывающего примера, а именно:

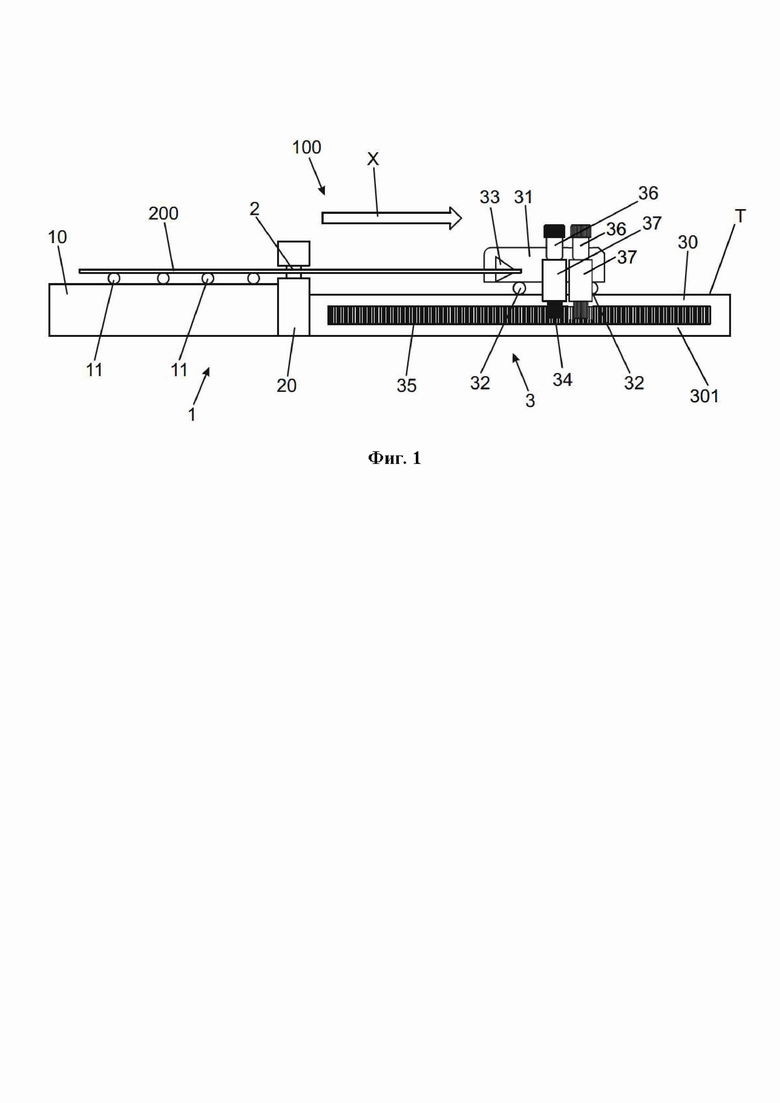

На Фигуре 1 схематически показан волочильный стан в соответствии с настоящим изобретением;

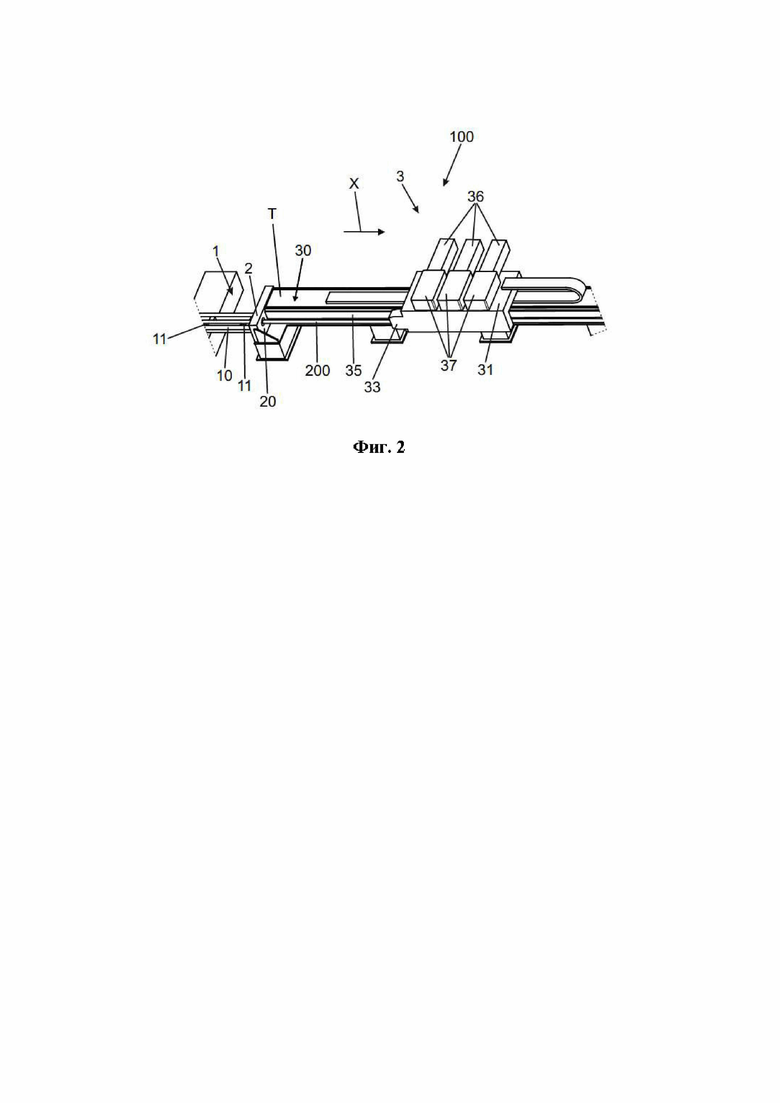

На Фигуре 2 приводится вид в перспективе части волочильного стана в соответствии с настоящим изобретением; и

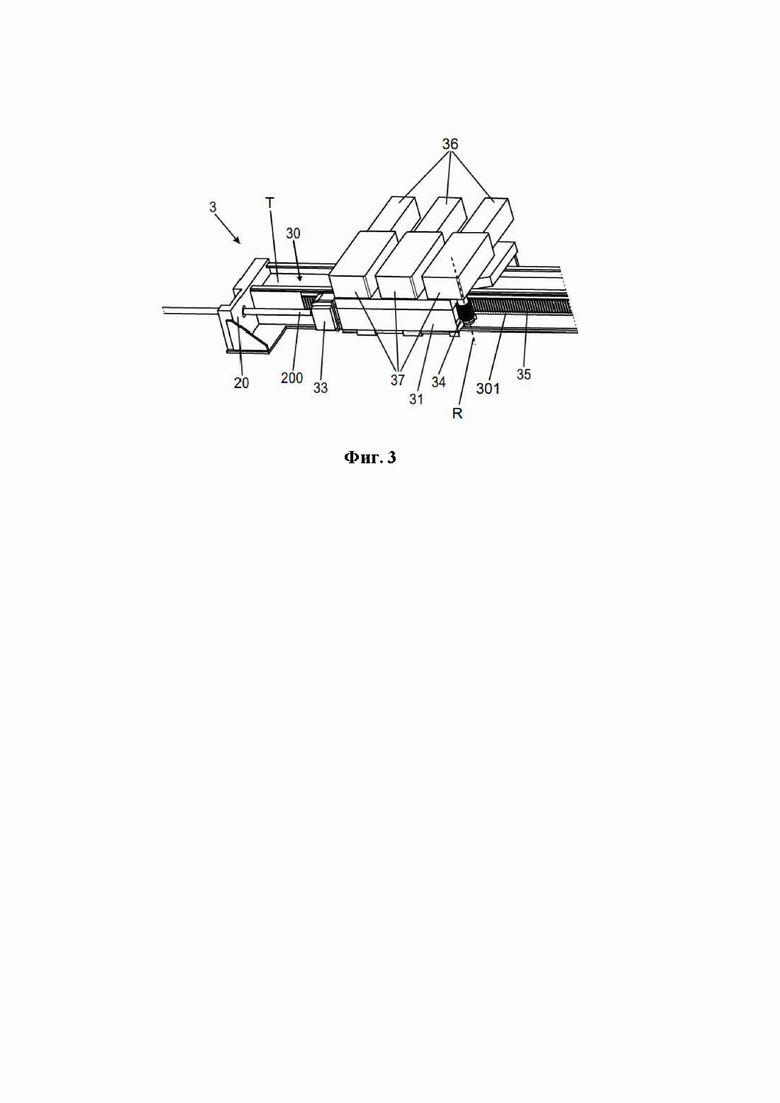

На Фигуре 3 приводится вид в перспективе части рабочего стола волочильного стана по Фигуре 2.

Одинаковые элементы или функционально одинаковые элементы имеют одинаковые ссылочные номера.

Осуществление изобретения

Со ссылкой на фигуры описаны примеры вариантов реализации рабочего стола 3 волочильного стана 100 в соответствии с настоящим изобретением.

Во всех вариантах реализации рабочий стол содержит:

- волочильную каретку 31, перемещающуюся, то есть выполненную с возможностью перемещения, вдоль заданного направления Х на опорной конструкции 30;

- реечную систему, выполненную с возможностью перемещения волочильной каретки 31 вдоль заданного направления Х на опорной конструкции 30;

в котором реечная система содержит

по меньшей мере два двигателя 36 (или, другими словами, несколько двигателей 36),

по меньшей мере две шестерни 34 (или, другими словами, несколько шестерен 34),

и одну или более реек 35;

и в котором каждый двигатель 36 выполнен с возможностью привода соответствующей шестерни 34, предпочтительно только соответствующей шестерни 34.

Поскольку предусмотрено по меньшей мере два двигателя 36, каждый из которых соединен с соответствующей шестерней 34, то предпочтительно тяговое усилие, прилагаемое к одной или нескольким рейкам 35, можно распределить между по меньшей мере двумя парами шестерен 34 двигателей 36. Например, если имеется два двигателя 36 или три двигателя 36, то тяговое усилие можно соответствующим образом распределить среди двух или трех двигателей 36.

Поэтому по сравнению с рабочим столом, имеющим один двигатель и одну шестерню, двигатели 36, а также предпочтительно шестерни 34, могут иметь меньший размер и значительно меньшую стоимость.

Кроме того, рабочий стол 31 в соответствии с настоящим изобретением обеспечивает большую универсальность применения. В зависимости от необходимости можно задействовать лишь некоторые из по меньшей мере двух двигателей 36. Другими словами, предпочтительно двигатели 36 можно задействовать независимо друг от друга.

В частности, двигатели 36 отделены друг от друга.

В частности, рабочий стол 3 представляет собой рабочий стол волочильного стана 100 или, другими словами, рабочий стол для волочильного стана.

На фигуре 1 схематично показан волочильный стан в соответствии с настоящим изобретением, обозначенный номером 100.

Волочильный стан 100 предпочтительно, хотя не исключительно, используется для волочения массивных металлических изделий или заготовок в форме прутков или труб.

Волочильный стан 100 последовательно содержит вдоль направления волочения Х направляющий стол 1, фильеру 2 и рабочий стол 3.

Указанное направление волочения Х, или ось волочения, в частности, является прямым.

Направляющий стол 1 выполнен таким образом, что задает опорную конструкцию 10, в частности, непрерывную или прерывистую опорную конструкцию, для направления, предпочтительно пассивного, заготовки 200 к фильере 2 в направлении волочения Х. Для перемещения заготовки 200 на опорной конструкции 10 предпочтительно могут быть предусмотрены средства для опоры и направления движения заготовки к фильере 2. Указанные средства могут содержать направляющие ролики 11 скольжения или аналогичные средства.

Фильера 2 установлена предпочтительно с возможностью снятия в соответствующей опоре 20, которая предпочтительно выполнена заедино с направляющим столом 1 и/ или рабочим столом 3. Форма и размер фильеры 2 определяют профиль и размер поперечного сечения тянутого изделия.

Как было упомянуто, рабочий стол 3 содержит опорную конструкцию 30, или опорное основание, и волочильную каретку 31.

Опорная конструкция 30 расположена в направлении волочения Х.

Опорная конструкция 30 имеет, в частности, фиксированное положение.

Предпочтительно опорная конструкция 30 имеет, по существу, балочную форму.

Волочильная каретка 31 выполнена с возможностью продольного перемещения, то есть вдоль направления волочения Х, по самой опорной конструкции 30.

В частности, опорная конструкция 30 задает плоскость Т, на которой может перемещаться волочильная каретка 31. Плоскость Т также называется плоскостью перемещения Т волочильной каретки 31. Плоскость перемещения Т предпочтительно задана верхней поверхностью опорной конструкции 30.

Предпочтительно предусмотрены роликовые или скользящие опорные и/ или направляющие средства, например, колеса 32, при помощи которых волочильная каретка 31 и опорная конструкция 30 могут взаимодействовать. Исключительно в качестве примера указанные роликовые или скользящие опорные и/ или направляющие средства прикреплены к волочильной каретке 31.

Волочильная каретка 31 может взаимодействовать с опорной конструкцией 30 только на одной стороне опорной конструкции 30 (см. Фиг. 1), либо предпочтительно она может быть выполнена таким образом, что окружает опорную конструкцию 30 по меньшей мере на двух, предпочтительно на трех или по меньшей мере на трех, ее сторонах (см. Фиг. 2, 3).

Волочильная каретка 31 содержит зажимное устройство 33, выполненное с возможностью принимать и зажимать один конец заготовки 200 после фильеры 2. Когда заготовка 200 зажата зажимом 33, волочильная каретка 31, перемещающаяся от фильеры 2 в направлении волочения Х, может приложить к заготовке 200 тяговое усилие, требуемое для ее прохождения через фильеру 2, благодаря чему и осуществляется ее волочение. Длина опорной конструкции 30 и длина хода перемещения волочильной каретки 31 задаются по длине заготовок 200, то есть изделий, протягиваемых при помощи волочильного стана 100.

Рабочий стол 3 также содержит систему привода, или систему перемещения волочильной каретки 31. В частности, система привода содержит реечную систему.

Как упомянуто выше, рабочий стол 3 содержит реечную систему, выполненную с возможностью перемещения волочильной каретки 31 вдоль указанного заданного направления Х на опорной конструкции 30. Другими словами, для перемещения волочильной каретки 31 предусмотрена указанная реечная система, то есть передача с зубчатой рейкой.

В примере, показанном на Фигуре 1, имеется два двигателя 36 и две шестерни 34. Один из двух двигателей 36 выполнен с возможностью привода одной или двух шестерен 34, и другой из двух двигателей 36 выполнен с возможностью привода другой из двух шестерен 34.

В примере, показанном на Фигурах 2 и 3, предусмотрено три двигателя 36 и три шестерни 34.

Предпочтительно, но не исключительно, шестерни 34 входят в зацепление с той же рейкой 35 из указанных одной или двух реек. В частности, предпочтительно предусмотрена только одна рейка 35, как показано в примерах.

Каждая рейка 35 из указанных одной или двух реек проходит в продольном направлении параллельно направлению волочения Х.

Предпочтительно каждый двигатель 36 выполнен электрического типа. Предпочтительно каждый двигатель 36 содержит вал (не показан), в частности, вал двигателя, выполненный с возможностью вращения и передачи вращательного движения на соответствующую шестерню 34.

Предпочтительно каждый двигатель 36, в частности, вал каждого двигателя 36, соединен с соответствующей шестерней 34 с помощью редуктора 37.

Каждый двигатель 36 и соответствующий редуктор 37 предпочтительно образуют или являются частью соответствующего редукторного двигателя в сборе.

Для более эффективного распределения нагрузок двигатели 36, в частности, редукторные двигатели в сборе, по существу, опираются на волочильную каретку 31. В частности, двигатели 36 предпочтительно имеют такое положение, что оси вращения соответствующих валов практически параллельны плоскости перемещения Т волочильной каретки 31, и поэтому перпендикулярны осям вращения R шестерен 34. Предпочтительно, редукторы 37, расположенные между каждым двигателем 36 и соответствующей шестерней 34, являются угловыми.

Предпочтительно, но не исключительно, каждая шестерня 34 представляет собой единое целое, в частности при перемещении, с волочильной кареткой 31, и указанная одна или более реек 35 представляют собой единое целое с опорной конструкцией 30. В частности, каждая шестерня 34 может вращаться вокруг своей соответствующей оси R (Фигура 3), и вращение шестерен 34 вызывает перемещение волочильной каретки 31 и шестерен 34 вместе с волочильной кареткой 31.

Предпочтительно, двигатели 36 установлены на волочильную каретку 31, то есть они могут перемещаться вместе с волочильной кареткой 31, что сокращает объем волочильного стана 100 на земле.

Предпочтительно, указанные по меньшей мере две шестерни 34 и одна или более реек 35 взаимодействуют друг с другом по меньшей мере в одной плоскости, например, плоскости, параллельной направлению волочения Х и предпочтительно практически перпендикулярной плоскости перемещения Т волочильной каретки 31 на опорной конструкции 30.

В частности, как показано вы примерах, рейка 35 предпочтительно расположена на продольной, предпочтительно наружной, стороне 301 опорной конструкции 30. Указанная продольная сторона 301, в частности, проходит перпендикулярно плоскости перемещения Т волочильной каретки 31. Шестерни 34 предпочтительно установлены в консольном исполнении от волочильной каретки 31 на той же продольной стороне 301 опорной конструкции 30, при этом соответствующая ось вращения R перпендикулярна плоскости перемещения Т волочильной каретки 31.

Указанная продольная сторона 301, или боковая стенка 301, – это, в частности, стенка, которая проходит, по существу, перпендикулярно плоскости перемещения Т.

Расположение одной или нескольких реек 35 на одной или нескольких боковых стенках, например, опорной конструкции 30, позволяет уменьшить общий объем по сравнению с решением, в котором одна или более реек установлены на верхней поверхности опорной конструкции 30, однако, при этом такой вариант возможен.

На внутренней продольной стороне, то есть, на внутренней поверхности боковой стенки опорной конструкции 30 может быть установлена одна или более реек 35.

Исключительно в качестве примера, не налагающего никаких ограничений, волочильный стан 100 может быть выполнен с возможностью обеспечения высокого тягового усилия, например, не менее 100 тонн или примерно 100 тонн.

Предпочтительно во вех вариантах реализации каждая пара шестерней 34 двигателей 36 (в частности, каждая шестерня 34 и соответствующий редукторный двигатель в сборе) могут быть выполнены с возможностью выдерживать только часть максимальной нагрузки, соответствующей максимальному тяговому усилию, которое может создаваться в волочильном стане 100.

Например, если предусмотрены три двигателя 36 и три шестерни 34, то каждая пара шестерней 34 двигателей 36 может быть выполнена с возможностью выдерживать одну треть от указанной максимальной нагрузки.

Кроме того, могут предусматриваться рабочие режимы, при которых активны только некоторые (например, одна или более) шестерни 34, при этом остальные (одна или более) не активны и не передают мощность, поэтому волочильный стан 100 способен работать всегда с высокой эффективностью даже при тяговом усилии ниже максимального.

Опционально, во всех вариантах реализации могут быть предусмотрены две или более рейки 35.

Например, рейка может быть установлена для каждой шестерни 34, и каждая шестерня 34 входит в зацепление с соответствующей рейкой 35.

Или, например, когда предусмотрены четыре двигателя 36 и четыре шестерни 34, две шестерни 34 могут входить в зацепление с рейкой 35, а две другие шестерни 34 могут входить в зацепление с другой рейкой 35.

Если предусмотрены по меньшей мере две рейки 35, например, две рейки 35, то предпочтительно первая рейка и вторая рейка из указанных двух реек крепятся к одной и той же боковой стенке 301 опорной конструкции 30; или первая рейка крепится к первой боковой стенке 301 опорной конструкции 30, а вторая рейка крепится ко второй боковой стенке опорной конструкции 30, которая расположена напротив первой боковой стенки 301.

Исключительно в качестве примера каждая рейка 35 может крепиться к наружной поверхности или внутренней поверхности соответствующей боковой стенки опорной конструкции 30.

Шестерни 34 и смежные двигатели 36 могут быть соответствующим образом распределены между рейками 35, предпочтительно таким образом, чтобы обеспечить передачу усилия симметрично направлению волочения Х.

С учетом настоящего описания специалисты в данной области могут понять, что одна или более реек 35 могут быть выполнены заедино с волочильной кареткой 31, и по меньшей мере две шестерни 34 могут быть выполнены заедино с опорной конструкцией 30.

В этом случае одна или более реек 35 предпочтительно крепятся к боковой стенке волочильной каретки 31.

Например, если предусмотрены по меньшей мере две рейки 35, например, две рейки 35, то первая рейка и вторая рейка из указанных по меньшей мере двух реек могут крепиться к одной и той же боковой стенке волочильной каретки 31; или первая рейка прикреплена к первой боковой стенке волочильной каретки, а вторая рейка прикреплена ко второй боковой стенке волочильной каретки 31, которая расположена напротив первой боковой стенки.

Несмотря на то, что упоминается однолинейный волочильный стан 100, изобретение также может быть реализовано на многолинейных волочильных станах, выполненных с возможностью параллельного волочения нескольких заготовок 200.

Во всех случаях усилие волочения может быть предпочтительно распределено среди нескольких двигателей 36, чтобы сократить размер и в целом стоимость каждого двигателя, в частности, по сравнению с тем, когда предусмотрен один двигатель.

Кроме того, гибкие элементы передачи, в частности, цепи, для привода волочильной каретки, предпочтительно отсутствуют. Это обеспечивает более универсальную и эффективную работу, сокращение производственных и эксплуатационных затрат и уровня шума, а также позволяет получить высококачественные тянутые изделия.

Предпочтительно реечная система для привода, в частности, для перемещения, волочильной каретки 31 является простым, компактным, надежным и простым в обслуживании решением для перемещения волочильной каретки 31 и создает тяговое усилие, требуемое для волочения, предпочтительно при помощи использования только жестких элементов передачи. Кроме того, как описано выше, это решение легко масштабируется, так как тяговое усилие можно увеличить за счет увеличения числа активных шестерней на рейке (или на рейках).

Количество двигателей 36 и соответствующих шестерен 34 может быть выбрано в соответствии с требованиями, и их может быть по меньшей мере два, например, два, по меньшей мере три, например, три, по меньшей мере четыре, например, четыре, или даже более четырех.

Предпочтительно, но не исключительно, двигатели 36 равны или в значительной степени равны друг другу; и/ или шестерни 34 равны или в значительной степени равны друг другу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОЧИЛЬНЫЙ СТАН | 1994 |

|

RU2090280C1 |

| Устройство для волочения профильного материала | 1975 |

|

SU651663A3 |

| ТРУБОВОЛОЧИЛЬНЫЙ СТАН БАРАБАННОГО ТИПА ^'•••^^Ч|3'''сКЛ ДЛЯ БУХТОВОГО ВОЛОЧЕНИЯ- - - - | 1965 |

|

SU174164A1 |

| Стан волочильный для лейнирования труб | 2023 |

|

RU2803709C1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Волочильный стан для волочения труб на длинной оправке | 1972 |

|

SU450612A1 |

| Установка для прошивки бортов матраца | 1978 |

|

SU973680A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Подающе-тянущий механизм непрерывного волочильного стана | 1984 |

|

SU1286311A1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

Изобретение относится к области изготовления металлических изделий волочением. Рабочий стол (3) волочильного стана содержит волочильную каретку (31), которая перемещается в заданном направлении (X) на опорной конструкции (30) посредством реечной системы. Реечная система содержит по меньшей мере два двигателя (36), по меньшей мере две шестерни (34) и одну или более реек (35). Каждый двигатель (36) выполнен с возможностью привода соответствующей шестерни (34). Ось вращения каждой шестерни (34) по существу ортогональна плоскости перемещения волочильной каретки на опорной конструкции. В результате обеспечивается повышение универсальности и производительности волочильного стана, снижение уровня шума. 2 н. и 12 з.п. ф-лы, 3 ил.

1. Рабочий стол (3) волочильного стана (100), который содержит:

- волочильную каретку (31), перемещающуюся в заданном направлении (X) на опорной конструкции (30),

- реечную систему, выполненную с возможностью перемещения волочильной каретки (31) в указанном заданном направлении (Х) на опорной конструкции (30);

в котором реечная система содержит

по меньшей мере два двигателя (36),

по меньшей мере две шестерни (34),

и одну или несколько реек (35);

в котором каждый двигатель (36) выполнен с возможностью привода соответствующей шестерни (34);

и в котором ось вращения (R) каждой шестерни (34) по существу ортогональна плоскости перемещения (T) волочильной каретки (31) на опорной конструкции (30).

2. Рабочий стол (3) по п. 1, в котором указанные по меньшей мере две шестерни (34) входят в зацепление с одной рейкой (35) из указанных одной или более реек, предпочтительно в случае, когда предусмотрена только одна рейка (35).

3. Рабочий стол (3) по п. 1, в котором каждая шестерня (34) входит в зацепление с соответствующей рейкой (35), предпочтительно в случае, когда предусмотрено две или более реек.

4. Рабочий стол (3) в соответствии с одним из предыдущих пунктов, в котором указанные по меньшей мере две шестерни (34) выполнены заедино с волочильной кареткой (31), и указанные одна или более реек (35) выполнены заедино с опорной конструкцией (30), или в котором указанные по меньшей мере две шестерни (34) выполнены заедино с опорной конструкцией (30) и одна или более реек (35) выполнены заедино с волочильной кареткой (31).

5. Рабочий стол (3) в соответствии с одним из предыдущих пунктов, в котором по меньшей мере одна или более реек (35) прикреплены к боковой стенке (301) опорной конструкции (30) или в котором одна или более реек прикреплены к боковой стенке волочильной каретки.

6. Рабочий стол (3) в соответствии с одним из предыдущих пунктов, в котором реечная система содержит по меньшей мере две рейки,

- в котором первая рейка и вторая рейка из указанных по меньшей мере двух реек прикреплены к одной и той же боковой стенке опорной конструкции или волочильной каретке,

- или в котором первая рейка прикреплена к первой боковой стенке опорной конструкции или волочильной каретки, а вторая рейка прикреплена ко второй боковой стенке опорной конструкции или волочильной каретки, которая расположена напротив указанной первой боковой стенки.

7. Рабочий стол (3) в соответствии с одним из предыдущих пунктов, в котором по меньшей мере две шестерни (34) и одна или более реек (35) взаимодействуют друг с другом по меньшей мере на одной плоскости, предпочтительно на одной плоскости, которая по существу перпендикулярна плоскости перемещения (Т) волочильной каретки (31) на опорной конструкции (30).

8. Рабочий стол (3) в соответствии с одним из предыдущих пунктов, в котором реечная система содержит по меньшей мере три двигателя (36) и по меньшей мере три шестерни (34), предпочтительно три двигателя (36) и три шестерни (34).

9. Рабочий стол (3) в соответствии с одним из предыдущих пунктов, в котором каждый двигатель (36) соединен с соответствующей шестерней (34) при помощи редуктора (37) и/или в котором каждый двигатель (36) представляет собой электродвигатель.

10. Рабочий стол (3) в соответствии с одним из предыдущих пунктов, в котором каждый двигатель (36) содержит соответствующий вал, имеющий ось вращения, перпендикулярную оси вращения (R) соответствующей шестерни (34).

11. Рабочий стол (3) в соответствии с одним из предыдущих пунктов, в котором указанные двигатели (36) установлены на волочильную каретку (31).

12. Рабочий стол (3) в соответствии с одним из предыдущих пунктов, в котором волочильная каретка (31) охватывает опорную конструкцию (30) по меньшей мере с двух сторон, предпочтительно с трех или по меньшей мере с трех сторон.

13. Волочильный стан (100), содержащий рабочий стол (3) в соответствии с одним из предыдущих пунктов.

14. Волочильный стан (100) по п. 13, который содержит последовательно вдоль направления волочения (Х) направляющий стол (1), фильеру (2) и указанный рабочий стол (3), предпочтительно в котором направляющий стол (1) снабжен средствами (11), выполненными с возможностью поддержания и направления движения заготовки (200) к фильере (2).

| DE 2905790 A, 28.08.1980 | |||

| Волочильный стан | 1972 |

|

SU510286A1 |

| Волочильный стан | 1979 |

|

SU1088195A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ СПЛАВА СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ | 2010 |

|

RU2451105C1 |

| ПЕРЕГРУЖАТЕЛЬ | 2003 |

|

RU2243382C1 |

Авторы

Даты

2024-05-07—Публикация

2020-08-05—Подача