Изобретение относится к области машиностроения, в частности к способам и устройствам для непрерывного нанесения наплавляемой шихты на цилиндрические поверхности деталей при индукционной наплавке.

Известен способ индукционной наплавки (см. патент N 1836186, кл. B 22 D 19/00, Б 31, 1993 г.), в котором для наплавки цилиндрических изделий, с целью дозирования шихты, используют переставную форму, которую периодически перемещают по окружности детали на шаг, равный расстоянию между стенками формы, с нанесением в горизонтальном положении поверхности присадочного материала в форму и его обработкой индуктором.

Однако известный способ не обеспечивает возможность наплавки внешних цилиндрических поверхностей деталей малого диаметра из-за ссыпания шихты по наклонным поверхностям, близким к углу естественного откоса шихты, что отразится на качестве дозированной подачи шихты на поверхность детали.

Известно устройство для измерения непрерывного объемного расхода сыпучего материала (см. авт. св. N 1672220, кл. G 01 P 11/00, G 05 D 7/06), содержащее бункер без дна с разгрузочной щелью, взаимодействующий с ленточным конвейером.

Однако в виду сложности такого конструктивного решения именно использование ленточного конвейера для транспортировки шихты при индукционной наплавке не представляется возможным. Такая технология может быть использована только при больших объемах расхода сыпучего материала.

За прототип выбран способ индукционной наплавки цилиндрических изделий (см. книгу В. Н. Ткачев и др. "Индукционная наплавка твердых сплавов", М., Машиностроение, 1970 г., стр. 164-165), в котором непрерывную подачу шихты осуществляют непосредственно в зону наплавки, при этом шихту подают с помощью щелевого дозатора.

Недостатком прототипа является то, что щелевой дозатор используют преимущественно для изделий большого диаметра. При наплавке цилиндрических изделий малого радиуса шихту подают непосредственно на нагреваемую индуктором деталь, расплавленная шихта, спекаясь, перекрывает выход дозатора, останавливая равномерную подачу шихты. Это обстоятельство не обеспечивает качественного дозирования шихты при наплавке цилиндрических изделий малого диаметра, а также сужает технологические возможности наплавки.

Задача предполагаемого изобретения состояла в разработке способа и устройства для осуществления качественного дозирования шихты при индукционной наплавке цилиндрических изделий.

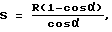

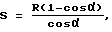

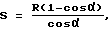

Поставленная цель достигается тем, что в известном способе индукционной наплавки цилиндрических изделий, включающем непрерывную подачу шихты в зону наплавки, шихту предварительно дозируют, а затем подают в зону нагрева непосредственно между ветвями индуктора, причем предварительно дозирование ведут по расчетной толщине насыпки на изделие в зависимости от радиуса наплавляемого изделия по следующей формуле:

где S - толщина насыпки на изделие, мм;

R - радиус наплавляемого изделия, мм;

α - угол естественного откоса шихты, град.

Кроме того, устройство, реализующее способ, снабжено бункером-накопителем для шихты, взаимодействующим с дозатором, при этом дозатор выполнен в виде барабана, размещенного на эксцентриковой оси и установленного на величину регулируемого зазора от бункера-накопителя, и снабжен механизмом синхронной передачи, связанной с приводом вращения наплавляемого изделия, а между изделием и барабаном-дозатором закреплена направляющая воронка.

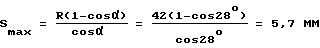

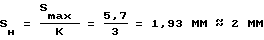

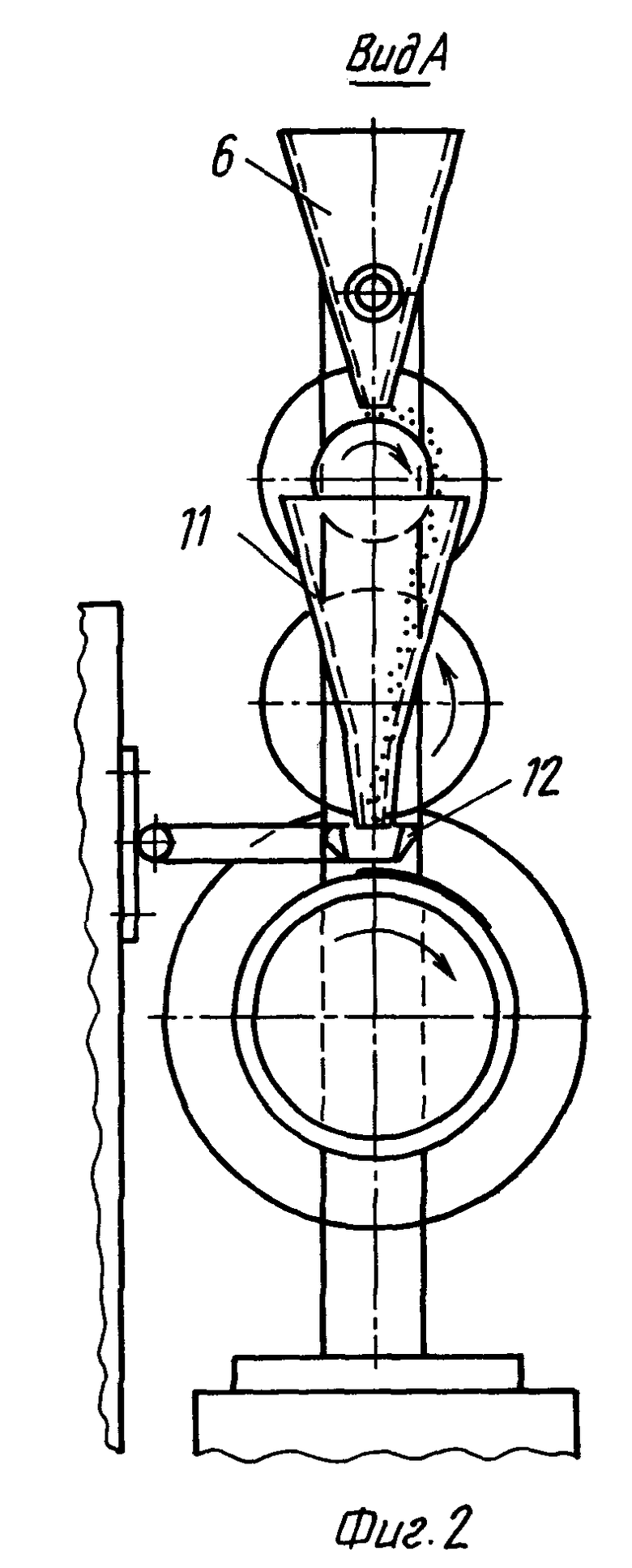

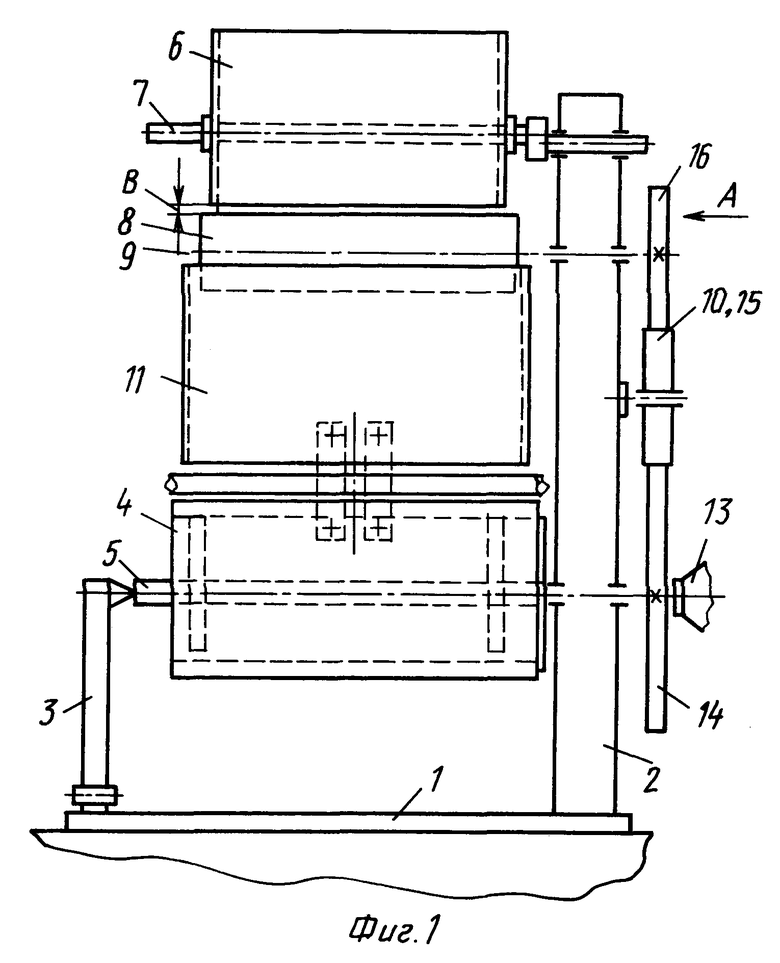

Сущность предложенного изобретения поясняется фиг. 1 - 3, где

на фиг. 1 изображен общий вид устройства для осуществления способа дозирования шихты при индукционной наплавке;

на фиг. 2 - вид A установки;

на фиг. 3 - схема, поясняющая методику расчета толщины насыпки шихты.

Для реализации предложенного способа используют устройство, состоящее (см. фиг. 1, 2) из станины 1, на которой установлена стойка 2 и откидной центр 3 для удержания от провисания наплавляемого изделия 4 на валу 5. На стойке 2 также закреплены бункер-накопитель 6, сидящий на эксцентриковой оси 7, барабан-дозатор 8, установленный на валу 9 с возможностью поворота от синхронного механизма 10 и направляющая воронка 11, предотвращающая нагрев барабана-дозатора от индуктора 12.

Механизм синхронной передачи выполнен из привода 13, осуществляющего передачу вращения на шестерни 14, 15, 16.

Предлагаемый способ реализуется следующим способом.

Исходя из величины радиуса наплавляемого изделия 4 предварительно просчитывают (см. фиг. 3) толщины насыпки шихты на него

R = R•cosα′+S•cosα′, т.к. α′= α (как углы с взаимно перпендикулярными сторонами).

S•cosα = R-R•cosα,

где R - радиус наплавляемого изделия (мм);

α - угол естественного откоса шихты (град.);

S - максимальная толщина насыпки (мм).

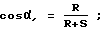

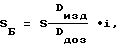

Затем устанавливают соответствующее передаточное соотношение синхронного механизма и посредством эксцентричной оси 9 выставляют зазор "B" между накопителем 6 и барабаном-дозатором 8, который соответствует расчетной толщине насыпки барабана:

где S - толщина насыпки изделия (max);

Dизд - диаметр изделия;

Dдоз - диаметр дозатора-барабана;

i - передаточное отношение механизма синхронной передачи.

При включении привода 13 синхронного механизма начинает вращаться вал 5, проворачивая изделия 4, одновременно барабан-дозатор начинает синхронно поворачиваться на валу 9. При этом наплавочная шихта, засыпанная в бункер-накопитель 6 просыпается слоем толщиной "SБ" на барабан-дозатор 8. Последний, проворачиваясь синхронно с изделием 4, ссыпает слой шихты в направляющую воронку 11, через которую шихта направляется в петлю индуктора 12, т.е. между его ветвями и далее на нагретую поверхность наплавляемого изделия 4. Процесс плавления в верхней точке поверхности детали цилиндра вдоль всей длины индуктора.

Таким образом цилиндрическая деталь, осуществляя поворот от привода 14, постоянно производит одновременно наплавку по поверхности. При выходе из-под рабочей ветви индуктора происходит засыпание цилиндра.

Пример.

Исходные данные:

Dизд - диаметр наплавляемого изделия - 84 мм;

Dдоз - диаметр барабана-дозатора - 50 мм;

α - угол естественного откоса шихты при насыпке в магнитном поле - 28o;

K - коэффициент выхода шихты - наплавленный металл - 3 (коэффициент уменьшения объема);

i - передаточное отношение механизма синхронной передачи - 1.

Необходимо определить:

SН - максимальная толщина наплавленного слоя на деталь за один поворот;

SБ - необходимый слой шихты на барабане-дозаторе, равный зазору "B".

Во-первых, определяем максимальную высоту насыпки на изделие по формуле

Максимальная толщина наплавленного металла составит

Требуемый слой шихты на барабане-дозаторе, равный зазору "B".

После расчета выставляют на устройство зазор "B" и засыпают в накопитель шихту УСЧ-35. Одновременно с приводом вращения изделия включают генератор ВЧГ-9 60/0,44 и производят наплавку изделия.

Использование предложенного способа индукционной наплавки и устройства для его реализации позволяют качественно осуществлять непрерывную регулируемую подачу шихты в зону нагрева непосредственно через индуктор генератора ТВЧ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 2003 |

|

RU2250812C1 |

| СПОСОБ ОДНОСТОРОННЕЙ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 1996 |

|

RU2110361C1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 1996 |

|

RU2103140C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2192949C2 |

| СПОСОБ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 2000 |

|

RU2192947C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2086357C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2173244C2 |

| Установка для автоматический индукционной наплавки | 1975 |

|

SU554112A1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154561C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214322C2 |

Изобретение относится к сварке и наплавке и может быть использовано для непрерывного нанесения наплавляемой шихты на цилиндрические поверхности деталей при индукционной наплавке. Шихту предварительно дозируют и подают в зону нагрева непосредственно между ветвями индуктора. Предварительное дозирование ведут по расчетной толщине насыпки на изделие в зависимости от радиуса наплавляемого изделия и угла естественного откоса шихты. Устройство для дозирования шихты снабжено бункером-накопителем, взаимодействующим с дозатором. Дозатор размещен на эксцентриковой оси и выполнен в виде барабана, установлен на величину регулируемого зазора от бункера-накопителя и снабжен механизмом синхронной передачи, связанной с приводом вращения наплавляемого изделия. Между изделием и барабаном-дозатором закреплена направляющая воронка. Изобретение обеспечивает качественное дозирование шихты и расширение технологических возможностей. 2 с.п. ф-лы, 3 ил.

где S - толщина насыпки на изделие, мм;

R - радиус наплавляемого изделия, мм;

α - угол естественного откоса шихты, град.

| Ткачев В.Н | |||

| и др | |||

| Индукционная наплавка твердых сплавов | |||

| - М.: Машиностроение, 1970, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Способ электроконтактной наплавки порошка | 1985 |

|

SU1310147A1 |

| Установка для автоматический индукционной наплавки | 1975 |

|

SU554112A1 |

| УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1979 |

|

SU853897A1 |

| УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ НЕКАЧЕСТВЕННЫХ СЕМЯН | 1994 |

|

RU2090032C1 |

Авторы

Даты

1999-07-27—Публикация

1997-10-15—Подача