Изобретение относится к способам очистки фильтроэлементов в виде тел вращения с наружной фильтрующей поверхностью из пористо-капиллярных материалов, применяемых в авиационной, автомобильной и других отраслях промышленности.

Известен способ очистки пористо-капиллярных фильтроэлементов в жидкой среде под действием ультразвука (авторское свидетельство СССР 430869, опубл. 05.06.74 г.). Однако такой способ не обеспечивает качественной очистки фильтроэлементов с размерами капилляров менее 10 мкм, т.к. в этом случае оторвавшиеся загрязнения не выносятся из капилляров.

Указанный недостаток устраняет известный способ очистки пористо-капиллярных фильтроэлементов в жидкой среде под действием ультразвуковых колебаний (авторское свидетельство СССР 323138, опубл. 10.12.71 г.), в котором фильтроэлемент помещают в ультразвуковое поле и создают искусственно направленный поток жидкости через капилляры фильтроэлемента, имеющего, как правило, форму полого цилиндра, от внутренней его поверхности к наружной, т.е. в направлении, противоположном рабочему. Данный способ более эффективен при очистке фильтроэлементов. Однако он, как и предыдущий, требует при реализации сложного оборудования (ванна с магнитострикторами, ультразвуковой генератор и т.д.) и больших энергозатрат.

Уменьшить энергозатраты и существенно упростить оборудование можно при применении известного способа очистки, по которому фильтроэлемент вращают в жидкой очищающей среде (Тимиркеев Р.Г., Сапожников В.М.// "Промышленная чистота и тонкая фильтрация рабочих жидкостей летательных аппаратов", - М.: Машиностроение, 1986, с. 136).

Недостаток способа - низкая эффективность очистки.

Несколько повысить эффективность очистки фильтроэлемента при его вращении вокруг своей оси можно путем одновременной подачи очищающей среды, в частности, внутрь фильтроэлемента (авторское свидетельство СССР 1017366, опубл. 15.05.83 г.). Согласно известному способу очищающую среду вводят во внутреннюю полость фильтрующего элемента периодически, а фильтр при вращении подвергают радиальным колебаниям. Данный способ наиболее близок к предложенному и принят за прототип.

Недостатком этого способа, как и предыдущего, является низкая эффективность очистки наружных поверхностей фильтроэлементов из-за небольших скоростей очищающей среды, воздействующей на загрязнения.

Задачей настоящего изобретения является получение высокой степени очистки наружных поверхностей фильтроэлементов.

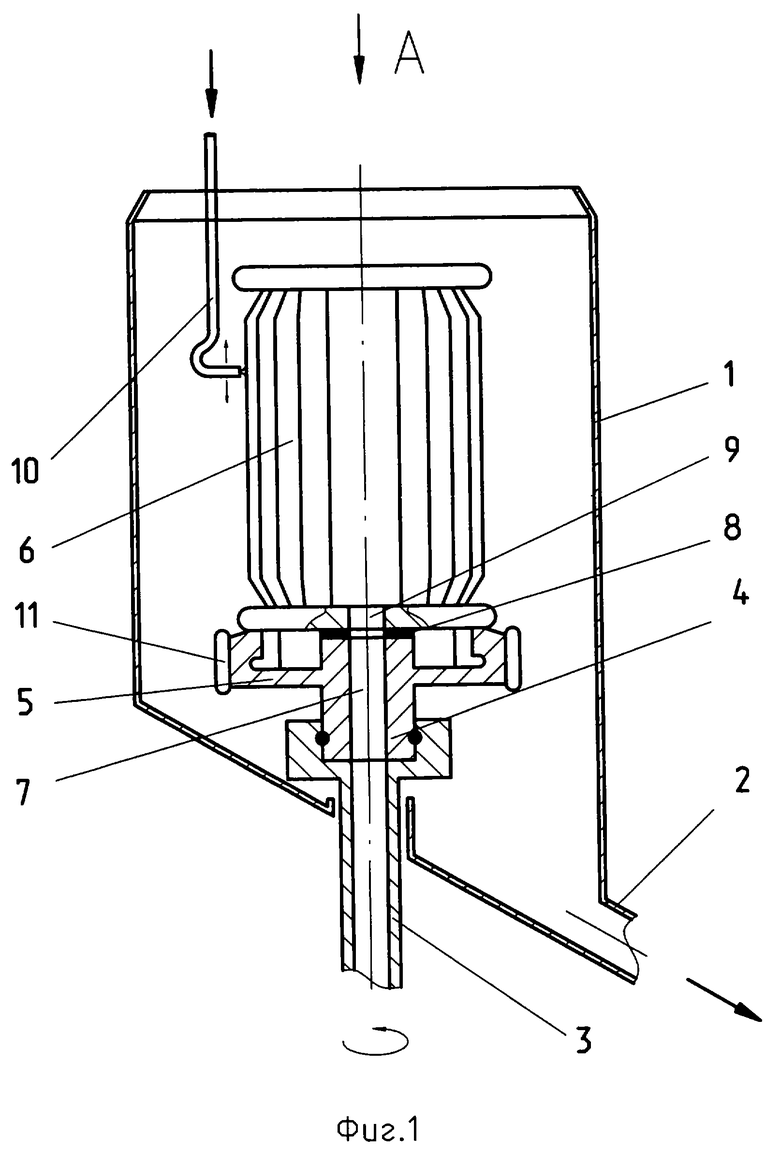

Для достижения названного технического результата в предлагаемом способе, включающем вращение пористо-капиллярного фильтроэлемента вокруг его оси и подачу очищающей среды, очищающую среду подают к наружной поверхности фильтроэлемента в виде по крайней мере одной струи. Ось струи лежит в плоскости, перпендикулярной оси вращения фильтроэлемента, и проходит на расстоянии 0,3...1,0 R от оси вращения фильтроэлемента, где R - радиус фильтроэлемента. Струю перемещают по всей длине фильтроэлемента. Свободная струя очищающей среды позволяет создать у очищаемой поверхности фильтроэлемента высокоскоростную пленку этой среды, при этом, в случае подачи струи навстречу вращению фильтроэлемента, увеличивается относительная скорость струи и поверхности фильтроэлемента.

Создать у очищаемой поверхности фильтроэлемента высокоскоростную пленку очищающей среды другими методами крайне затруднительно, в частности, при вращении фильтроэлемента в жидкости последняя вращается вместе с фильтроэлементом и скорости жидкости у поверхности фильтроэлемента малы, а за выступами на поверхности фильтроэлемента возникают возвратные течения. В предложенном же способе совместное воздействие на загрязнения центробежных сил из-за вращения фильтроэлемента и струи очищающей среды позволяет полностью очистить от загрязнений наружную поверхность фильтроэлементов.

В качестве очищающей среды при очистке фильтроэлементов могут применяться моющие жидкости, газ, газожидкостные потоки.

Указанная зона воздействия струи, а именно 0,3...1,0 R от оси вращения фильтроэлемента и по всей длине фильтроэлемента позволяет обработать всю наружную поверхность фильтроэлемента.

Скорость перемещения струй V вдоль оси фильтроэлемента целесообразно устанавливать из условия

V≤1,6d(ω/2π),

где d - диаметр струи;

ω - угловая скорость вращения фильтроэлемента.

Данная скорость перемещения обеспечивает наибольшее силовое воздействие растекающейся струи на загрязнения по всей поверхности фильтроэлементов, т. к. максимальное касательное напряжение трения при растекании струи наблюдается в зоне диаметром 1,6 диаметра струи.

Для упрощения оборудования, реализующего способ, целесообразно вращение фильтроэлемента производить непосредственно струей очищающей среды, при этом скорость вращения регулируют путем изменения параметров струи и расстояния до оси вращения фильтроэлемента. С увеличением скорости вращения повышается эффективность удаления загрязнений, однако при максимальной скорости вращения не должны быть превышены допустимые нагрузки на фильтроэлемент.

Одновременно или поочередно с подачей очищающей среды к наружной поверхности фильтроэлемента в виде струй целесообразно осуществлять подачу жидкости внутрь фильтроэлемента, что дополнительно улучшает условия удаления загрязнений.

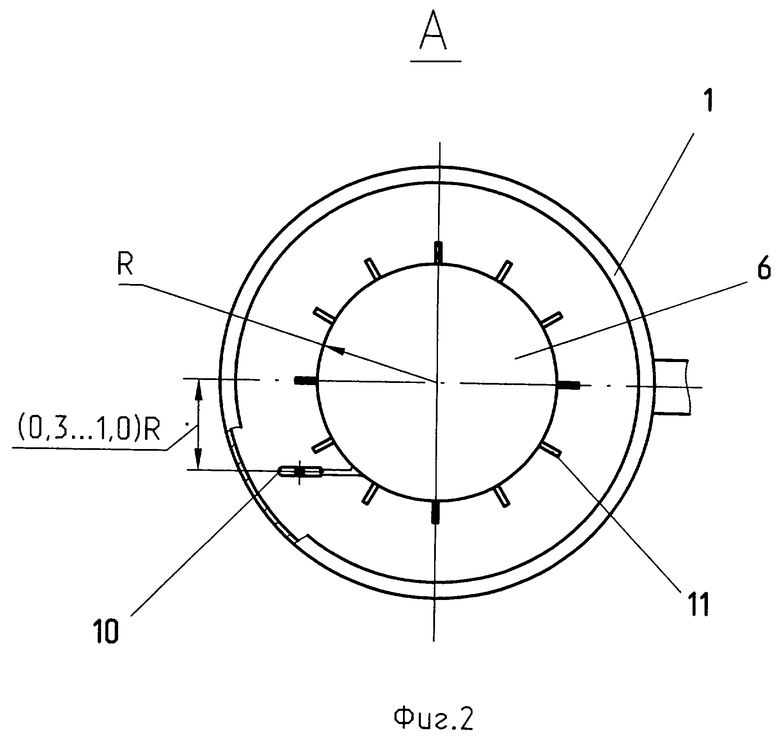

Предлагаемый способ иллюстрируется чертежами, на которых изображены: на фиг. 1 - схема устройства для осуществления способа, вид сбоку; фиг.2 - вид сверху (вид А на фиг.1) с указанием зоны наиболее эффективного воздействия струи.

Устройство содержит камеру 1, которая в нижней части имеет патрубок 2 для удаления загрязненной жидкости. В камеру выведен полый вал 3 с гнездом для подсоединения хвостовика 4 технологического переходника 5, который выполнен съемным и предназначен для подсоединения разных типоразмеров фильтроэлементов. Очищаемый фильтроэлемент 6 установлен на технологический переходник 5, при этом отверстие 7 в переходнике 5 с помощью уплотнения 8 герметично соединено с выходным отверстием 9 очищаемого фильтроэлемента 6. Для подачи свободной струи очищающей среды к наружной поверхности фильтроэлемента 6 внутрь камеры 1 введено по крайней мере одно сопло 10, привод которого (не показан) позволяет возвратно-поступательно перемещать сопло 10 по всей длине фильтроэлемента 6 с заданной скоростью.

Для улучшения вращения фильтроэлемента под действием струи очищающей среды технологический переходник 5 снабжен лопастями 11.

Способ осуществляется следующим образом.

Очищаемый фильтроэлемент 6 соединяют с соответствующим ему технологическим переходником 5, а образовавшуюся конструкцию посредством хвостовика 4 технологического переходника 5 соединяют с полым валом 3. Полый вал 3 имеет возможность вращения вокруг своей оси от постороннего привода (не показан) или в результате действия струи очищающей среды на фильтроэлемент 6 и лопасти 11. При очистке фильтроэлемент 6 раскручивают вокруг его оси с помощью описанного устройства и одновременно подают на наружную поверхность фильтроэлемента струю очищающей среды через сопло 10. Ось сопла лежит в плоскости, перпендикулярной оси вращения фильтроэлемента, и проходит на расстоянии 0,3. . . 1,0 R от оси вращения фильтроэлемента, где R - радиус фильтроэлемента. В процессе очистки струю, формируемую соплом 10, перемещают по всей длине фильтроэлемента, при этом скорость перемещения струи V задают по зависимости

V≤1,6 d (ω/2π),

где d - диаметр струи;

ω - угловая скорость вращения фильтроэлемента.

В частности, при струе диаметром 4 мм и скорости вращения фильтроэлемента 100 рад/с, скорость перемещения струи вдоль фильтроэлемента не должна превышать 0,1 м/с.

При раскрутке по предложенному способу с указанной угловой скоростью (100 рад/с) фильтроэлемента диаметром 100 мм, линейная скорость точек на поверхности фильтроэлемента достигает 5 м/с.

В случае подачи через сопло 10 струи очищающей среды со скоростью 15 м/с относительная скорость очищающей среды и поверхности фильтроэлемента составляет от 10 м/с до 20 м/с.

При очистке фильтроэлементов по наиболее близкому к предлагаемому известному способу по авторскому свидетельству СССР 1017366, где вращение фильтроэлемента производится в неподвижной газовой среде, относительная скорость очищающей среды и наружной поверхности фильтроэлемента не превышает линейной скорости на поверхности фильтроэлемента, т.е. 5 м/с (при том же диаметре фильтроэлемента и той же скорости вращения).

Поскольку при реализации предлагаемого способа достигается увеличение относительной скорости очищающей среды и поверхности фильтроэлемента в несколько раз, а кинетическая энергия потока, определяющая отрыв загрязнений, пропорциональна квадрату этой относительной скорости, то достигается и более полное удаление загрязнений с наружной поверхности фильтроэлемента.

Дополнительно эффективность очистки фильтроэлементов может быть повышена, если, по крайней мере, периодически через полый вал 3 подавать очищающую среду внутрь фильтроэлемента.

Оборудование, реализующее способ, существенно упрощается, если раскрутку фильтроэлемента производить непосредственно струей очищающей среды, а скорость вращения фильтроэлемента регулировать путем изменения параметров струи и расстояния от оси струи до оси вращения фильтроэлемента. Способ может осуществляться не одной струей, а системой струй, в том числе с разными параметрами.

Пример 1.

Фильтроэлемент авиационной гидросистемы с наружной фильтрующей поверхностью из никелевой сетки саржевого плетения и величиной фильтрующих пор 12. ..16 мкм подвергали очистке по предложенному способу.

Вращение фильтроэлемента осуществляли с помощью пневмодвигателя с угловой скоростью вращения вала 100 рад/с. Сопло диаметром 3 мм перемещалось оператором вручную. Очищающая среда - воздух, скорость струи - 15 м/с. Обработку проводили 3 минуты. После воздействия пропускная способность фильтроэлемента восстановлена полностью, что проверено прибором ПКФ-2.

Восстановить пропускную способность фильтроэлемента и удалить грязь с наружных поверхностей фильтроэлемента при применении наиболее близкого известного способа не удалось, сопоставимых результатов удалось достичь только при очистке фильтроэлемента в ультразвуковой ванне в течение 40 минут.

Пример 2.

Фильтроэлемент авиационной гидросистемы с наружной фильтрующей поверхностью из спеченных шариков из нержавеющей стали и величиной фильтрующих пор 5. . . 7 мкм подвергали очистке по предложенному способу. Параметры процесса такие же, как в примере 1.

Дополнительно, через каждые 3 минуты внутрь фильтроэлемента подавался сжатый воздух давлением 0,05 МПа. Пропускная способность фильтроэлемента восстановлена через 15 минут. Несколько быстрее восстановлена пропускная способность фильтроэлемента при применении в качестве очищающей среды бензина, однако при этом наблюдается потеря бензина на испарение и процесс взрывоопасен.

Полностью восстановить пропускную способность фильтроэлемента и удалить грязь с наружных поверхностей конструкции фильтроэлемента при применении наиболее близкого известного способа (при той же скорости вращения фильтроэлемента) не удалось. Очистить данный фильтроэлемент удалось только в ультразвуковой ванне после обработки в течение 2 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ФИЛЬТРОЭЛЕМЕНТОВ | 1998 |

|

RU2134145C1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ ПОЛЫХ ИЗДЕЛИЙ | 2002 |

|

RU2248254C2 |

| СПОСОБ ОЧИСТКИ ПОРИСТО-КАПИЛЛЯРНЫХ ФИЛЬТРОЭЛЕМЕНТОВ | 1991 |

|

RU2040308C1 |

| ЭЛЕКТРОАГРЕГАТ ЦЕНТРОБЕЖНО-ФИЛЬТРУЮЩИЙ | 2001 |

|

RU2204026C2 |

| Устройство пьезоэлектрическое для ультразвуковой очистки авиационных и фильтроэлементов и фильтродисков и способ очистки с его использованием | 2015 |

|

RU2621801C1 |

| СЕПАРАТОР ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2002 |

|

RU2203125C1 |

| Способ очистки капиллярно-пористых фильтрующих элементов | 1983 |

|

SU1159596A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ТЕПЛОВАЯ ТРУБА | 2001 |

|

RU2208209C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК БЕЗРАЗМЕРНЫХ ПАРАМЕТРОВ ТЕЧЕНИЯ ПОТОКОВ РАБОЧЕЙ ЖИДКОСТИ В ДРОССЕЛЬНЫХ ОКНАХ ЗОЛОТНИКОВЫХ ГИДРОРАСПРЕДЕЛИТЕЛЕЙ | 2004 |

|

RU2282065C2 |

| ДВУСТОРОННИЙ ОСЕВОЙ ГИБРИДНЫЙ ГАЗОВЫЙ ПОДШИПНИК СО СПИРАЛЬНЫМИ КАНАВКАМИ | 1998 |

|

RU2154753C2 |

Изобретение предназначено для очистки фильтроэлементов с наружной фильтрующей поверхностью и может быть использовано в авиационной и других отраслях промышленности. Для очистки по предлагаемому способу фильтроэлемент раскручивают вокруг его оси и одновременно подают на наружную поверхность фильтроэлемента струю очищающей среды. При этом заданная скорость перемещения струи вдоль фильтроэлемента, зона обработки и направление струи обеспечивают наибольшее силовое воздействие на загрязнения по всей поверхности и более высокое качество очистки. Для упрощения оборудования, реализующего данный способ, вращение фильтроэлемента можно осуществлять непосредственно струей очищающей среды. Для дополнительного повышения качества очистки одновременно или поочередно с подачей струи осуществляют подачу очищающей среды внутрь фильтроэлемента. 2 з.п. ф-лы, 2 ил.

V≤1,6d•(ω/2π),

где d - диаметр струи;

ω - угловая скорость вращения фильтроэлемента.

| Устройство для очистки бумажных фильтров | 1983 |

|

SU1181689A1 |

| Устройство для очистки фильтров | 1982 |

|

SU1064985A1 |

| Способ очистки и регенерации фильтров | 1981 |

|

SU1044312A1 |

| DE 3531911 А1, 20.03.1986 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| US 5565012 А, 15.10.1996. | |||

Авторы

Даты

2003-10-20—Публикация

2002-01-11—Подача