Изобретение относится к текстильной промышленности и может быть использовано при выработке волокнистого слоя для основы нетканых материалов с поперечно или продольно ориентированными волокнами, который в совокупности с вспомогательной системой нитей, редкой тканью или трикотажем, связующим и бактерицидным веществами, может быть применен в качестве основы для производства клееных нетканых материалов, используемых при изготовлении медицинских материалов с жестко-мягкой структурой.

Известен способ регенерации волокна из отходов, осуществляемый с помощью устройства [Патент №1353847 РФ, МПК D01G 15/72, Устройство для регенерации шляпочных очесов / В.М.Зарубин, Н.Ф.Васенев, Ю.Н.Кузяев, И.А.Стрелков; Заявитель - Ивановский текстильный институт им. М.В.Фрунзе. - №3797881/28-12; заявл. 14.06.84; опубл. 23.11.87. Бюл. №43 - 3 с.; ил.], характеризующийся разработкой отходов, выделением из них сорных примесей и сепарацией волокна, направляемого в пневмосистему. Данный способ не обеспечивает формирования волокнистого слоя для основы нетканых материалов.

В качестве прототипа принят способ, реализуемый с помощью устройства [Свидетельство на полезную модель №28692 РФ, МПК D01G 15/04, Устройство для регенерации волокна / Зарубин В.М. и др.; заявитель и патентообладатель - Ивановская государственная текстильная академия. - №202114468/20; заявл. 03.06.2002; опубл. 10.04.2003. Бюл. №10. - 1 с.; ил.], в котором первоначальное сырье разрыхляют и очищают от сора, а из регенерированных волокон формируют волокнистый слой для основных нетканых материалов.

Однако волокнистый слой, сформированный на поверхности конденсора, имеет структуру с хаотически расположенными волокнами и не может быть трансформирован в структуру с волокнами, расположенными ориентированно вдоль или поперек продукта.

Известно устройство для регенерации волокна из отходов, содержащее питающий бункер, разрыхлительный и сепарирующий барабаны с группой пильчатых валиков и колосниковой решеткой [Патент №1353847 РФ, МПК D01G 15/72, Устройство для регенерации шляпочных очесов / В.М.Зарубин, Н.Ф.Васенев, Ю.Н.Кузяев, И.А.Стрелков; Заявитель - Ивановский текстильный институт им. М.В.Фрунзе. - №3797881/28-12; заявл. 14.06.84; опубл. 23.11.87. Бюл. №43 - 3 с.; ил.].

Недостатком данного устройства является то, что оно не способно сформировать волокнистый слой, служащий основой нетканого материала.

В качестве прототипа принято устройство, содержащее питающий бункер, группу пильчатых барабанов с пильчатыми валиками и колосниковой решеткой, конденсор с выпускными и уплотняющим валиками и пневмоканалом в виде диффузора, и выводное устройство [Свидетельство на полезную модель №28692 РФ, ПМК D01G 15/04, Устройство для регенерации волокна / Зарубин В.М. и др.; заявитель и патентообладатель - Ивановская государственная текстильная академия. - №2002114468/20; заявл. 03.06.2002; опубл. 10.04.2003. Бюл. №10. - 1 с.; ил.].

Недостатком данного устройства является то, что с его помощью невозможно сформировать волокнистую структуру слоя с ориентированными в определенном направлении волокнами.

Техническим результатом изобретения является реализация возможности формирования волокнистого слоя со структурой, состоящей из ориентированных в определенном (поперечном или продольном) направлении волокон.

Указанный технический результат достигается тем, что в способе регенерации волокна, характеризующемся разрыхлением и очисткой волокнистой массы и формированием волокнистого слоя для основы нетканых материалов, согласно изобретению дискретный волокнистый поток направляют в струе воздушного потока в конфузор, где придают волокнам форму паруса поперек потока, осаждают волокна со сгущением на поверхности пильчатого барабана, ориентируя их поперек продукта, который выводит в виде волокнистого слоя, состоящего из параллельных ориентированных поперек него волокон, или дополнительно перекладывают его на поперечный транспортер с изменением ориентации волокон с поперечной на продольную.

А в устройстве для осуществления способа, содержащем питающий бункер, группу пильчатых барабанов с пильчатыми валиками и колосниковой решеткой, сепарирующий барабан с пневмоканалом и выводное устройство, согласно изобретению сепарирующий барабан установлен в сужающемся пневмоканале, представляющем в поперечном сечении конфузор, ширина выходной щели S которого относится к средней длине перерабатываемого волокна lср в пропорции от 1:3 до 1:5, в нижней части конфузора установлен вентилятор, в верхней - пильчатый барабан со съемно-выводными валиками, причем рабочая грань зуба гарнитуры барабана направлена к выходной щели конфузора, а над пильчатым барабаном смонтировано перфорированное ограждение, установленное эксцентрично к его поверхности и имеющее последнюю отсасывающую щель в контакте как с поверхностью барабана, так и с поверхностью верхнего съемно-выводного валика, и на выходе машины смонтировано выводное устройство изменения ориентации волокон в продукте с поперечной на продольную.

Технический результат заявленной группы изобретений достигается за счет того, что волокна в конфузоре, приобретая форму паруса, переориентируются вдоль выходной щели конфузора и в таком состоянии попадают на гарнитуру пильчатого барабана, сгущаясь на ней и формируя волокнистый слой с поперечно ориентированными волокнами. В таком виде волокнистый слой выводится из машины и, в случае необходимости переориентации волокон в продукте с поперечного расположения на продольное, раскладывается на поперечный транспортер.

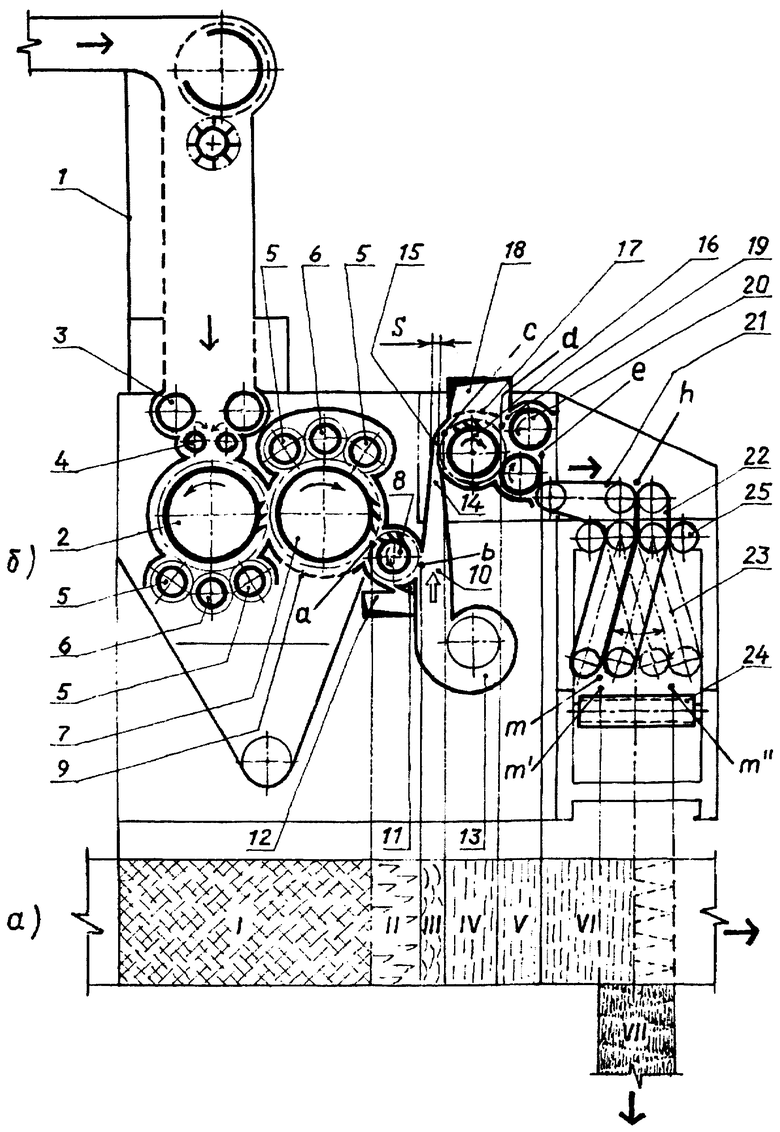

На чертеже представлены: а) фазы (зоны) формирования волокнистого слоя; б) технологическая схема устройства для регенерации волокон.

Технология осуществления способа предусматривает наличие следующих технологических зон (черт., а)):

I - зоны активного разрыхления и очистки волокнистой массы от сорных примесей и пороков;

II - зона съема волокон с гарнитуры разрыхляющего барабана, дополнительной очистки и сброса в конфузор;

III - зона придания волокнам формы паруса и их переориентация в продольном по отношению к выходной щели конфузора направлении;

IV - зона сгущения ориентированных волокон;

V - зона формирования и вывода слоя с поперечно ориентированными волокнами;

VI - зона транспортирования слоя с поперечно ориентированными волокнами;

VII - зона переориентации волокон с поперечного на продольное расположение в слое.

Технологические зоны находятся в границах (черт., а)): I - от входа волокнистой массы в машину до точки "а" на технологической схеме; II - от точки "а" до точки "b"; III - от точки "b" до точки "с"; IV - от точки "с" до точки "d"; V - от точки "d" до точки "е"; VI - от точки "е" до точки "h" и далее; VII - от точки "h" до точки "m" с раскладкой по ширине продукта от "m'" до точки "m''".

В зоне I осуществляются формирование волокнистого слоя, питающего машину, разрыхление волокнистой массы пильчатыми рабочими органами, формирование промежуточных прочесов, их смешивание между собой и с основным волокнистым потоком, а также очистка от сорных примесей и пороков.

Затем в точке "а" осуществляется процесс перехода волокон в зону II. При этом волокнистый поток значительно разрежается, дополнительно очищается от сорных примесей и пороков и за счет центробежной силы и воздушного потока волокна сбрасываются в точке "b" в пневмоканал, переходя в технологическую зону III. Сброс осуществляется в поперечно-хаотическом расположении по отношению к сечению пневмоканала. В пневмоканале, за счет его формы в выходной части в виде конфузора, волокна переориентируются в продольном направлении по отношению к выходной щели конфузора, приобретают форму паруса, оседают и сгущаются на пильчатой или игольчатой поверхности, ориентируясь поперек образующегося продукта и приобретая структуру слоя в промежутке между точками "с" и "d", что соответствует технологической зоне IV. При сгущении волокон технологический воздушный поток отделяется от волокон и отводится из зоны IV. Затем образованный волокнистый продукт уплотняется, приобретая форму слоя и выводится в технологическую зону VI. В зонах IV-VI волокна расположены поперек продукта. Полученный мягкий волокнистый слой, являясь основой для клееного нетканого материала, направляется на соединение со вспомогательной системой нитей, редкой тканью или трикотажем, пропитанных связующим и бактерицидными веществами, а также прессование. Полученный нетканый материал имеет в своей структуре жесткую систему нитей в продольном направлении продукта и мягкую систему волокон в поперечном направлении. При перекладывании продукта на поперечный транспортер в зоне VII волокна переориентируются и в окончательном слое располагаются вдоль продукта.

Устройство для регенерации волокна (черт., а)) содержит питающий бункер 1, смонтированный над пильчатым барабаном 2, который связан с ним посредством выводных 3 и питающих валиков 4, а также группой пильчатых валиков 5 и 6, и вторым пильчатым барабаном 7. Второй пильчатый барабан 7 в свою очередь взаимодействует со своей группой пильчатых валиков 5 и 6, сепарирующим барабаном 8 и колосниковой решеткой 9. Группа пильчатых валиков состоит из рабочих 5 и чистительных 6 валиков.

Сепарирующий барабан 8 установлен в стенке сужающегося пневмоканала 10, а над ним смонтированы сороотбойный нож 11 с сороотводящей камерой 12. В нижней части пневмоканала установлен вентилятор 13, а верхняя представляет собой конфузор 14, ширина выходной щели которого S относится к средней длине перерабатываемого волокна lср в пропорции от 1:3 до 1:5. За выходной щелью 15 конфузора следует пильчатый барабан 16, рабочая грань зубьев гарнитуры которого направлена к выходной щели конфузора и над которым установлено перфорированное ограждение 17, являющееся дном пневмоотвода 18, установленное эксцентрично по отношению поверхности барабана и имеющее последнюю отсасывающую щель 19 в контакте как с поверхностью барабана 16, так и с поверхностью верхнего съемно-выводного валика 20. За парой съемно-выводных валиков 20 следует транспортерное полотно 21, которое может быть прямолинейным или изогнутым вниз. В первом случае оно сопрягается с устройством подвода системы нитей, пропитанных связующим и бактерицидным веществами, а во втором - в совокупности с вертикальным транспортерным полотном 22, служит маятниковым раскладчиком 23, смонтированным над поперечным транспортерным полотном 24. В этом случае в их средней части установлены контрольно-натяжные валики 25.

Устройство для регенерации волокна работает следующим образом. Волокнистый материал поступает из распределительного канала в питающий бункер 1, образуя волокнистый столб, который парой выводных 3 и парой питающих 4 валиков подается к гарнитуре пильчатого барабана 2, разрыхляется ею, разделяясь на мелкие клочки, и переносится в зону взаимодействия с группой пильчатых валиков 5 и 6. В данной группе валики 5 - рабочие, рабочая грань их гарнитуры параллельна рабочей грани гарнитуры пильчатого барабана 2, вследствие чего между гарнитурами осуществляются процесс расчесывания клочков на отдельные волокна и образование прочесов на поверхности валиков. Чистительный валик 6 имеет перекрестное расположение рабочей грани зуба гарнитуры по отношению к рабочей грани зубьев гарнитур пильчатого барабана 2 и валиков 5, вследствие этого осуществляются переход прочесов с рабочих валиков на его поверхность, их сложение и возврат на гарнитуру пильчатого барабана. При этом с гарнитур валиков в сороприемное устройство выпадают сорные примеси и пороки волокна, пух.

Второй пильчатый барабан 7 снимает волокнистый поток с первого 2 и расчесывает его, отделяя сорные примеси от волокон и смешивая волокна через сложение прочесов валиков 5 между собой и с основным потоком волокон посредством чистительного пильчатого валика 6. Затем волокнистый поток транспортируется к сепарирующему барабану и снимается с него быстро вращающимся сепарирующим барабаном 8. Оставшиеся в гарнитуре барабана 2 волокна и сорные примеси транспортируются им колосниковой решетке 9, где сорные примеси выпадают в сороприемное устройство.

Сепарирующий барабан 8 сбрасывает оставшиеся сорные примеси в сороотводящую камеру 12 при помощи сороотбойного ножа 11, а волокна в виде дискретного волокнистого потока - в пневмоканал 10. Сброс осуществляется за счет центробежной силы, сообщаемой волокнам, и струи воздушного потока, поступающего от вентилятора 13. Попав в пневмоканал 10, в поперечно-хаотическом по отношению к сечению пневмоканала, волокна в его сужающейся конфузорной части 14 приобретают форму паруса и переориентируются на поперечное расположение по отношению к ходу технологического процесса, то есть в продольном направлении по отношению к выходной щели конфузора 15, и в таком состоянии попадают в пространство между гарнитурой барабана 16 и перфорированным ограждением 17, являющимся дном пневмоканала 18.

За счет установки ограждения с эксцентриситетом по отношению к барабану в поперечном сечении это пространство представляет собой клин, являющийся продолжением щели конфузора. За счет этого воздушно-волокнистый поток сжимается, волокна оседают и сгущаются на гарнитуре барабана 16, задерживаясь рабочими гранями ее зубьев и ориентируясь вдоль образующей барабана, а транспортный воздух, поджимая волокна к гарнитуре, уходит в пневмоотвод 18.

Для предотвращения преждевременного отделения волокон от гарнитуры барабана 16 и забивания волокном пространства между ним и перфорированным ограждением 17 воздух поджимает образующийся на барабане слой к поверхности барабана вплоть до верхнего съемно-выводного валика 20. Съемно-выводные валики 20 снимают образовавшийся слой поперечных волокон с гарнитуры барабана, уплотняют его и выводят на транспортерное полотно 21, которое транспортирует полученную основу нетканого материала с поперечно расположенными волокнами к системе пропитанных нитей и устройству окончательного формирования нетканого материала.

В случае необходимости иметь структуру основы нетканого материала с продольно расположенными волокнами слой направляется между транспортерными полотнами 21 и 22 выводного устройства изменения ориентации волокон в продукте с поперечной на продольную в маятниковый раскладчик 23, который переориентирует волокна с поперечного на продольное расположение в основе, перекладывая слой на поперечный транспортер 24 от точки m' до точки m''. Контрольно-натяжные валики 25 отделяют стационарную часть транспортерных полотен от маятниковой, обеспечивая стабильность их положения во время работы.

Для обеспечения разворота и поперечной ориентации волокон в конфузоре необходимо иметь отношение ширины выходной щели конфузора S к средней длине перерабатываемого волокна lср от 1:3 до 1:5, в противном случае ориентация волокон в выпускном продукте будет хаотической.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ РЕГЕНЕРАЦИИ ОДНОРОДНЫХ ОТХОДОВ | 1999 |

|

RU2146731C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИИ ШЛЯПОЧНОГО ОЧЕСА НА ШЛЯПОЧНОЙ ЧЕСАЛЬНОЙ МАШИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335585C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595992C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471897C1 |

| Устройство для регенерации шляпочных очесов | 1984 |

|

SU1353847A1 |

| МАШИНА ДЛЯ РЕГЕНЕРАЦИИ ОТХОДОВ ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2134316C1 |

| РАЗРЫХЛИТЕЛЬ-ОЧИСТИТЕЛЬ С МНОГОСТУПЕНЧАТОЙ ОЧИСТКОЙ | 2007 |

|

RU2361022C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ | 1999 |

|

RU2144576C1 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2348745C1 |

| ЧЕСАЛЬНАЯ МАШИНА | 1968 |

|

SU232063A1 |

Способ регенерации волокна, характеризующийся разрыхлением и очисткой волокнистой массы и формированием волокнистого слоя для основы нетканых материалов, в котором дискретный волокнистый поток направляют в струе воздушного потока в конфузор, где придают волокнам форму паруса поперек потока, осаждают волокна со сгущением на поверхности пильчатого барабана, ориентируя их поперек продукта, который выводят в виде волокнистого слоя, который состоит из параллельных ориентированных поперек него волокон, или дополнительно перекладывают его на поперечный транспортер с изменением ориентации волокон с поперечной на продольную. Для реализации данного способа используют соответствующее устройство. Использование данной группы изобретений позволяет осуществить формирование волокнистого слоя со структурой, состоящей из ориентированных в определенном направлении волокон. 2 н.п. ф-лы, 1 ил.

1. Способ регенерации волокна, характеризующийся разрыхлением и очисткой волокнистой массы и формированием волокнистого слоя для основы нетканых материалов, отличающийся тем, что дискретный волокнистый поток направляют в струе воздушного потока в конфузор, где придают волокнам форму паруса поперек потока, осаждают волокна со сгущением на поверхности пильчатого барабана, ориентируя их поперек продукта, который выводят в виде волокнистого слоя, состоящего из параллельных ориентированных поперек него волокон или дополнительно перекладывают его на поперечный транспортер с изменением ориентации волокон с поперечной на продольную.

2. Устройство для регенерации волокна, содержащее питающий бункер, группу пильчатых барабанов с пильчатыми валиками и колосниковой решеткой, сепарирующий барабан с пневмоканалом и выводное устройство, отличающееся тем, что сепарирующий барабан установлен в сужающемся пневмоканале, представляющем в поперечном сечении конфузор, ширина выходной щели S которого относится к средней длине перерабатываемого волокна 1ср в пропорции от 1:3 до 1:5, в нижней части конфузора установлен вентилятор, а сверху - пильчатый барабан со съемно-выводными валиками, причем рабочая грань зуба гарнитуры барабана направлена к выходной щели конфузора, а над пильчатым барабаном смонтировано перфорированное ограждение, установленное эксцентрично к его поверхности и имеющее последнюю отсасывающую щель в контакте как с поверхностью барабана, так и с поверхностью верхнего съемно-выводного валика, и на выходе машины смонтировано выводное устройство изменения ориентации волокон в продукте с поперечной на продольную.

| Счетчик для измерения пройденного трактором расстояния | 1931 |

|

SU28692A1 |

| Устройство для регенерации шляпочных очесов | 1984 |

|

SU1353847A1 |

| ОХОТНИЧЬЕ ОДНОСТВОЛЬНОЕ РУЖЬЕ | 1928 |

|

SU9613A1 |

| Приспособление для образования тяги при заправке паровозов | 1930 |

|

SU27388A1 |

| МАШИНА ДЛЯ ТРЕЛЕВКИ ДЕРЕВЬЕВ | 0 |

|

SU195761A1 |

| FR 2897366 A, 17.08.2007 | |||

| US 2003097734 A1, 29.05.2003. | |||

Авторы

Даты

2010-01-20—Публикация

2008-07-14—Подача