Изобретение относится к каталитическому реактору для каталитического превращения отработанных газов, в частности для каталитического превращения отработанных газов двигателей внутреннего сгорания.

Из описанных к полезной модели (Германия) G 8712267.7 U1 известен каталитический реактор для очистки отработанных газов, в частности для двигателей транспортных средств, имеющий элемент с сотовой структурой, в котором предусмотрены каналы для прохождения отработанных газов. Элемент с сотовой структурой заключен в гильзообразный кожух. Между элементом с сотовой структурой и внутренней поверхностью кожуха предусмотрена теплоизоляция, так что при эксплуатации кожух не может слишком сильно нагреваться. Кроме того, в G 8712267.7 U1 предлагается снабдить кожух снаружи теплоизолирующей оболочкой. С помощью этих мер должны быть устранены слишком большие температурные градиенты между кожухом и элементом с сотовой структурой и тем самым защищены от нагрева окружающие элементы конструкции.

Из европейской заявки EP 0229352 B1 известен каталитический реактор, который имеет внутреннюю и внешнюю изоляцию. С помощью этих мер уменьшают тепловое излучение наружу.

Каталитическое превращение отработанных газов происходит при температуре свыше 300oC. Если в каталитическом реакторе такая температура еще не достигнута, то отработанный газ проходит через реактор без осуществления требуемого превращения отработанного газа в безвредные компоненты.

С целью как можно быстрее достичь температуры, при которой начинается каталитическое превращение, ранее были сделаны различные предложения. Отправной точкой этих предложений является задача по достижению по возможности наиболее быстрого нагрева катализатора. Для этого было предложено применять предкатализатор, масса которого относительно невелика по сравнению с основным катализатором. В альтернативном варианте было предложено выполнять катализаторы с подогревом, ср., например, P. Langen и др., "Heating Catalytic Converter Competing Technologies to Meet LEV Emission Standards" SAE Technical Paper 940470.

Из патента США 5278125 известен каталитический реактор для каталитического превращения отработанных газов, в частности для отработанных газов двигателей внутреннего сгорания. Реактор имеет элемент с сотовой структурой с большим количеством каналов для прохождения отработанных газов. Элемент с сотовой структурой имеет сторону, предназначенную для впуска газов, и сторону, предназначенную для выпуска газов. Элемент с сотовой структурой со стороны, предназначенной для впуска газов, на некоторой части своей длины теплоизолирован от внутренней оболочки кожуха. С помощью этой теплоизоляции в передней части элемента с сотовой структурой быстро достигается требуемая рабочая температура.

В основу настоящего изобретения была положена задача усовершенствовать каталитический реактор таким образом, чтобы при холодном запуске в его передней части не только быстро достигалась температура, требуемая для каталитического превращения, но и при перерыве в работе он максимально долго сохранял свою рабочую температуру или быстро достигал ее вновь.

Эта задача в соответствии с изобретением решается согласно отличительным признакам пункта 1 формулы изобретения. Предпочтительные варианты осуществления являются предметом зависимых пунктов формулы изобретения.

Каталитический реактор по изобретению отличается тем, что элемент с сотовой структурой со стороны для впуска газов по крайней мере на части своей длины теплоизолирован от внутренней поверхности кожуха, тем, что также и внешняя поверхность кожуха по крайней мере на отдельных ее участках имеет теплоизоляцию, и тем, что кожух по крайней мере на отдельных его участках служит в качестве теплоаккумулятора.

Если каталитический реактор холодный, то ему требуется определенное время для достижения его рабочей температуры путем нагрева горячим отработанными газами от двигателя внутреннего сгорания. Во время этой фазы нагрева каталитическая поверхность элемента с сотовой структурой полностью или частично бездействует. Для улучшения характеристики нагрева элемента с сотовой структурой последний имеет со стороны для впуска газов по крайней мере на части своей длины теплоизоляцию от кожуха. Эта изоляция препятствует тому, чтобы кожух сразу после холодного запуска поглощал тепло из передней части элемента с сотовой структурой и тем самым замедлял каталитическое превращение. Если через каталитический реактор в течение некоторого промежутка времени пропускать отработанный газ, то кожух также нагреется, а именно, либо сквозь теплоизоляцию, либо над частью элемента с сотовой структурой, не имеющей теплоизоляции от кожуха. При этом кожух служит в качестве теплоаккумулятора. Если горячий отработанный газ более не подается в реактор, то кожух сохраняет накопленное тепло, соответственно отдает его преимущественно элементу с сотовой структурой, так как внешняя изоляция кожуха ограничивает потери тепла наружу.

Если же поступление в каталитический реактор отработанного газа возобновляется, то реактор по крайней мере на некоторых его участках уже имеет свою рабочую температуру или достигает ее относительно быстро в зависимости от продолжительности фазы охлаждения.

С помощью такой конструкции каталитического реактора обеспечивается то, что реактор после определенной фазы охлаждения относительно быстро вновь достигает своей рабочей температуры, благодаря чему можно лучше обеспечить соблюдение строгих норм касательно отработанных газов.

Такой каталитический реактор может быть особенно эффективен для соблюдения строгих требований к отработанным газам, предъявляемых в штате Калифорния, США. Согласно этим требованиям при испытаниях замеряют выброс отработанных газов в течение трех тестовых интервалов времени (FTP-75). В течение первого тестового интервала замеряют выброс отработанных газов при холодном запуске и в течение холодной переходной фазы. Продолжительность этого тестового интервала составляет 505 секунд. Затем замеряют выброс отработанных газов в интервале времени между 505 и 1372 секундами. После этой фазы прогрева двигатель транспортного средства выключают на 10 минут, а по истечении этой фазы охлаждения запускают вновь. После горячего запуска замеряют выброс вредных веществ в течение интервала времени, равного 505 секундам. Конструкция по изобретению за счет внутренней изоляции обеспечивает хорошие характеристики в течение первой холодной фазы и, кроме того, за счет внешней изоляции хорошие характеристики при горячем запуске.

В соответствии с предпочтительным вариантом осуществления предлагается выполнять внутреннюю изоляцию в виде воздушного зазора.

В соответствии с другим вариантом для изоляции применяют теплоизолирующую рубашку. Преимущество такой конструкции заключается в том, что изолирующая рубашка может быть использована для выравнивания термических напряжений. Внутреннюю изоляцию также предпочтительно можно выполнять в виде слоя, обладающего малой теплопроводностью. Для этого можно применять волокнистый материал, который предпочтительно содержат керамические волокна. Внешние каналы элемента с сотовой структурой также могут служить в качестве изоляции, если за счет соответствующего конструктивного оформления через них не будет проходить отработанный газ.

Для внешней изоляции реактора предлагается обертывать кожух изолирующей рубашкой, заключать его во второй корпус, отделенный воздушным зазором, либо предусматривать с наружной стороны сотовую структуру.

Также может быть целесообразно покрывать кожух теплоизоляционным материалом. Например, кожух может быть покрыт термостойким синтетическим или подобным ему материалом путем нанесения пенообразующего слоя или путем набрызгивания.

Так как кожух по крайней мере на некотором его участке служит в качестве теплоаккумулятора, то целесообразно изготавливать кожух такой толщины и/или из такого материала, чтобы обеспечить более высокие теплоаккумулирующие характеристики по сравнению с элементом с сотовой структурой.

Может оказаться целесообразным снабдить кожух теплоаккумулирующими элементами. Теплоаккумулирующие элементы предпочтительно устанавливают в той зоне, где элемент с сотовой структурой соединен с кожухом, за счет чего можно осуществлять быструю передачу тепла от теплоаккумулирующих элементов к элементу с сотовой структурой. Теплоаккумулирующие элементы предпочтительно выполнены из материала с высокой удельной теплоемкостью. Преимущество этого состоит в том, что реактор можно изготовить с небольшой массой, так что механическое нагружение системы для удаления отработанных газов, в которой установлен реактор, может остаться небольшим, поскольку силы, возникающие при ускорении, не очень велики. Также возможно применение скрытого теплоаккумулятора в качестве теплоаккумулирующего элемента, при этом его предпочтительно следует устанавливать в средней зоне кожуха.

Определенное преимущество достигается в том случае, если реактор имеет элемент с сотовой структурой, который состоит по меньшей мере из двух последовательно установленных и при необходимости соединенных между собой частей. При этом передняя часть элемента может подогреваться, в частности иметь электрический подогрев. Подогрев ускоряет прогревание передней части элемента до рабочей температуры без расходования тепла на нагрев кожуха. При этом теплоизоляция подогреваемой части элемента может одновременно служить в качестве электрической изоляции.

Основное значение имеет тот важный принцип настоящего изобретения, который состоит в том, чтобы удерживать на низком уровне потери тепла вследствие его передачи кожуху от первой, если смотреть в направлении потока газа, части каталитического нейтрализатора с целью достичь в фазе холодного запуска наиболее быстрого срабатывания. В свою очередь после срабатывания тепло в средней зоне должно быстро передаваться кожуху и аккумулироваться в этом месте. В этом случае при перерыве в движении средняя зона сохраняет в течение длительного времени температуру, превышающую начальную температуру каталитического нейтрализатора, так что при повторном запуске он сразу выходит на рабочий режим. Аккумулированной в цилиндрическом кожухе тепло при этом медленно передается средней части элемента с сотовой структурой. Так как в этой фазе потери тепла в основном происходят через торцевые стороны элемента с сотовой структурой, то целесообразно теплоизолировать также и заднюю часть элемента с сотовой структурой от цилиндрического кожуха. В этом случае торцевая сторона теряет меньше энергии. Тем самым передняя и задняя части экранируют среднюю зону от потерь тепла через торцевые стороны.

Другие примеры осуществления, предпочтительные конструктивные варианты выполнения и возможности применения изобретения описаны ниже со ссылкой на чертежи, при этом изобретение не ограничено этими примерами. На чертежах изображено:

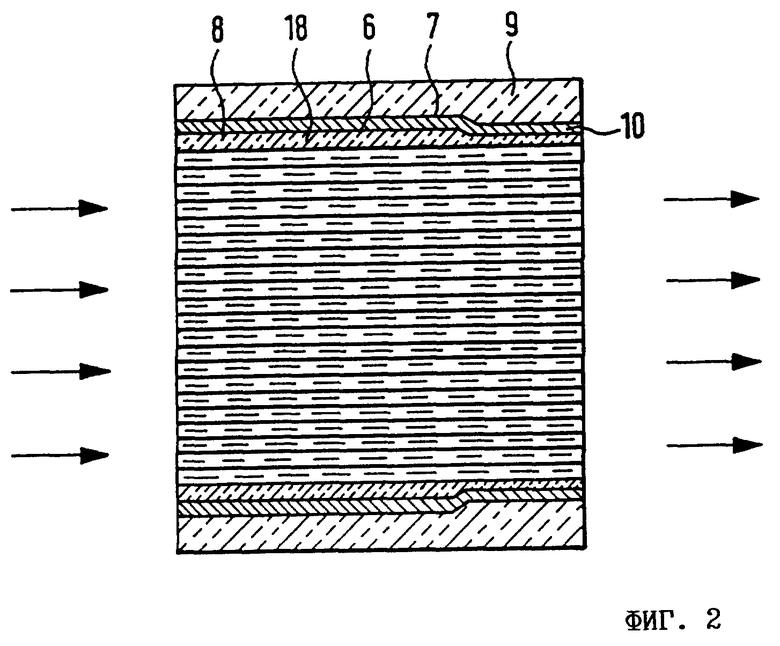

на фиг. 1 - первый пример осуществления в продольном сечении,

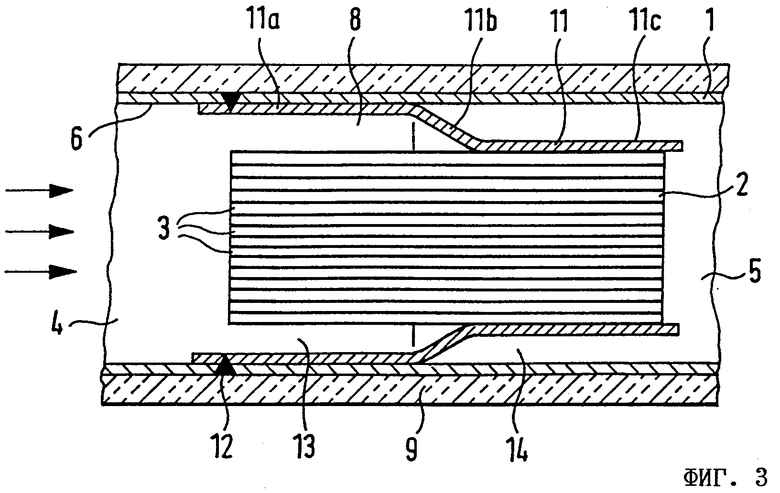

на фиг. 2 - второй пример осуществления в продольном сечении,

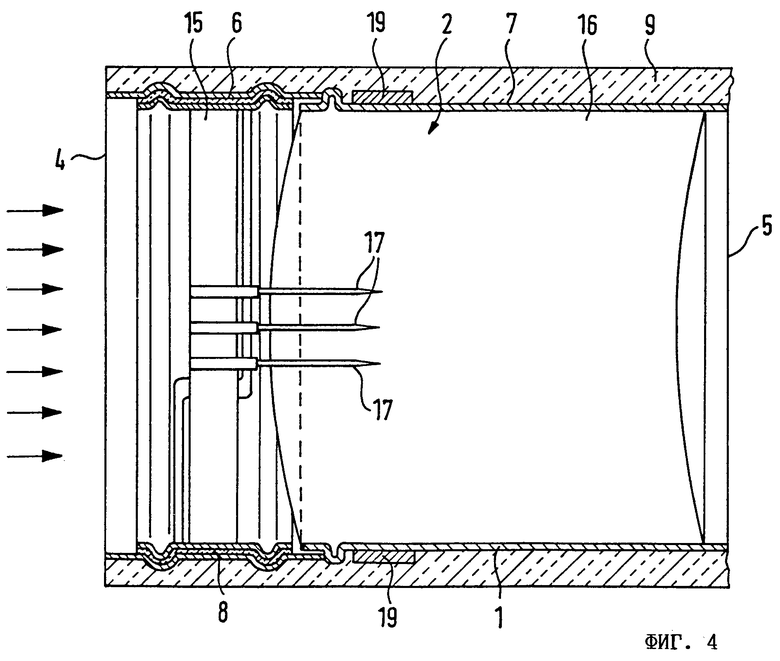

на фиг. 3 - третий пример осуществления в продольном сечении и

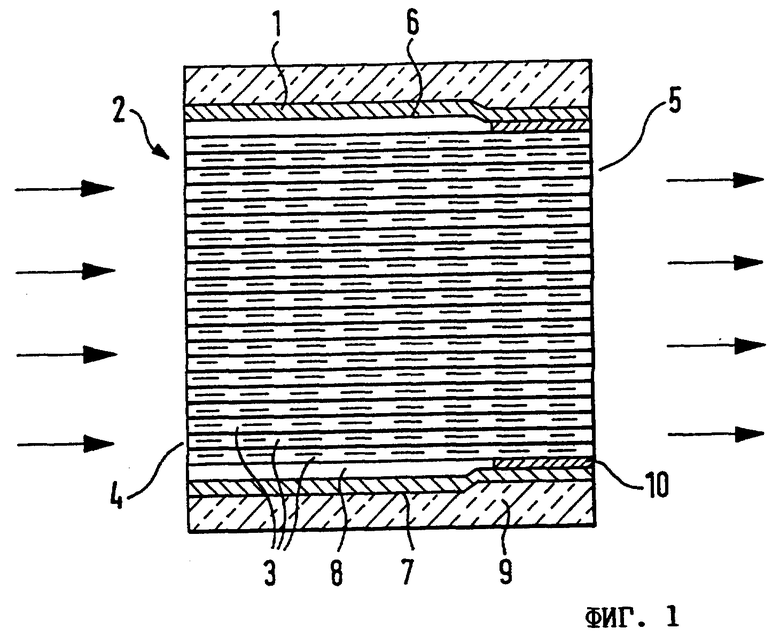

на фиг. 4 - продольное сечение реактора, имеющего первую, подогреваемую, и вторую части.

Реактор содержит работающий в качестве катализатора элемент 2 с сотовой структурой, который заключен в кожух 1. Элемент 2 с сотовой структурой имеет каналы 3 для прохождения отработанного газа. Элемент 2 с сотовой структурой соединен с кожухом 1. В первом и втором примере осуществления элемент 2 с сотовой структурой соединен с кожухом 1 посредством промежуточного металлического соединительного слоя 10. Соединительный слой 10 предпочтительно выполнен из материала, обладающего хорошей теплопроводностью.

Элемент 2 с сотовой структурой по крайней мере на части своей длины теплоизолирован от внутренней поверхности 6 кожуха 1. Теплоизоляция 8 проходит от стороны 4 для впуска газа элемента 2 с сотовой структурой в направлении стороны 5 для выпуска газа. В примере по фиг. 1 внутренняя изоляция 8 реализована в виде воздушного зазора.

Представленный на фиг. 2 пример осуществления отличается от первого примера осуществления касательно внутренней изоляции 8 тем, что внутренняя изоляция 8 реализована в виде теплоизолирующей рубашки 18. На внешнюю поверхность 7 кожуха 1 нанесена внешняя изоляция 9.

На фиг. 3 изображен третий пример выполнения каталитического реактора по изобретению. Элемент 2 с сотовой структурой имеет каналы 3 для протекания текучей среды. Элемент 2 с сотовой структурой соединен с кожухом 1 с помощью соединительной трубы 11. Соединительная труба 11 состоит из трех участков, а именно, из первого участка 11a, прилегающего к внутренней поверхности 6 кожуха 1, второго, конически сужающегося вовнутрь участка 11b, и третьего участка 11c, прилегающего к элементу 2 с сотовой структурой.

Первый участок 11a соединен с кожухом 1, например, с помощью сварного соединения 12. Третий участок 11c можно соединять с металлическим элементом 2 с сотовой структурой, например, высокотемпературной пайкой.

С помощью такой конструкции соединительной трубы 11 образуется первый зазор 13 между первым участком 11a и элементом 2 с сотовой структурой. Далее между кожухом 1 и третьим участком 11c образуется второй зазор 14. Зазоры 13, 14 действуют как теплоизоляторы и термически отделяют тем самым кожух 1 от элемента 2 с сотовой структурой. Второй участок 11b соединительной трубы 11 действует как тепловой мост. Через этот тепловой мост тепло благодаря наличию соединительного участка 11a передается кожуху 1 и от него, если между элементом с сотовой структурой и кожухом существует температурный градиент, через участки 11a, 11b и 11c передается элементу 2 с сотовой структурой.

Кожух 1 действует как теплоаккумулятор и имеет внешнюю изоляцию 9. В зазоры 13 и/или 14 также может быть помещен изолирующий материал.

Если соединительная труба 11 выполнена достаточно толстой, например, с толщиной от 0,5 до 2 мм, предпочтительно приблизительно 1 мм, то она сама работает как кожух, передний участок 11c которого изолирован от элемента с сотовой структурой, а задний участок 11a прилегает к элементу с сотовой структурой, что улучшает характеристики первоначального запуска и горячего запуска каталитического реактора.

На фиг. 4 изображен элемент 2 с сотовой структурой, разделенный на две части 15 и 16. Части 15 и 16 расположены одна за другой в направлении потока газа. Части 15 и 16 соединены друг с другом опорной конструкцией 17. Первая часть 15 имеет электрический подогрев, а между частью 15 и внутренней поверхностью 6 кожуха 1 предусмотрена внутренняя изоляция 8, которая изолирует часть 15 от внутренней поверхности 6 как в тепловом, так и в электрическом отношении. Внутренняя изоляция 8 может служить для закрепления части 15 на кожухе 1. Вторая часть 16 соединена непосредственно с кожухом 1. На внешней поверхности 7 кожуха 1 предусмотрена внешняя изоляция 9.

При холодном запуске часть 15 подогревается с помощью не изображенной системы подогрева. С помощью электрического подогрева часть 15 относительно быстро достигает своей рабочей температуры. По достижении рабочей температуры подогрев отключается. Часть 15 теплоизолирована от кожуха 1, так что передача тепла кожуху полностью отсутствует или происходит в очень небольшом объеме. Вторая часть 16, если она нагревается позднее при длительной работе, отдает тепло кожуху 1. Это тепло благодаря внешней изоляции 9 аккумулируется в кожухе 1 и в дополнительных теплоаккумулирующих элементах, если таковые имеются.

Если же в каталитический реактор в течение определенного промежутка времени не поступает отработанный газ, то температура в частях 15 и 16 понижается. Аккумулированная в кожухе 1 тепловая энергия передается части 16, так что она охлаждается относительно медленно, поэтому при возобновлении подачи отработанного газа температура части 16 еще превышает требуемое для начала каталитического действия значение или достигает его относительно быстро.

С помощью этих мер можно избежать повторного включения принудительного подогрева, что дало бы сильную нагрузку на батареи транспортного средства.

С помощью соответствующего выбора параметров теплоизолированного переднего участка каталитического реактора, теплопроводности обоих изолирующих слоев и/или теплоемкости кожуха, которая при необходимости может быть увеличена на отдельных участках с помощью теплоаккумулирующих элементов, можно улучшить как характеристики холодного запуска, так и характеристики горячего запуска, хотя в принципе обе эти характеристики оказывают друг на друга неблагоприятное влияние. Тем самым изобретение в значительной мере способствует выполнению строгих норм в отношении отработанных газов.

Изобретение относится к устройствам очистки отработанных газов, в частности отработанных газов ДВС. Реактор имеет заключенный в кожух элемент с сотовой структурой, который имеет большое количество каналов для прохождения отработанных газов и имеет сторону для впуска газа и сторону для выпуска газа. Элемент с сотовой структурой со стороны для впуска газа и предпочтительно также со стороны выпуска газа по крайней мере на части своей длины теплоизолирован внутренней изоляцией от внутренней поверхности кожуха, при этом внешняя поверхность кожуха по крайней мере на отдельных участках также имеет теплоизоляцию и кожух по крайней мере на отдельных участках служит в качестве теплоаккумулятора. С помощью такой конструкции могут быть достигнуты одновременно благоприятные характеристики при холодном запуске и при горячем запуске, так как один из участков при холодном запуске быстро прогревается и этот участок после длительной работы медленно охлаждается вследствие теплопередачи в кожух. 18 з.п.ф-лы, 4 ил.

| US 5278125 A, 11.01.94 | |||

| Способ регистрации спектров быстропротекающих процессов | 1986 |

|

SU1395960A1 |

| DE 4230595 A1, 17.03.94 | |||

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОЙ АЛМАЗОАБРАЗИВНОЙ И ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2006 |

|

RU2333092C1 |

| Каталитический нейтрализатор | 1989 |

|

SU1657684A1 |

Авторы

Даты

1999-08-10—Публикация

1995-08-25—Подача