Изобретение относится к области химической технологии, а именно к способам получения углеводородов C2-C3: этилена (этана) и пропилена (пропана), являющихся исходным сырьем для получения полимерных материалов и других органических продуктов.

Известен (US N 5336826 A, 09.08.94) [1] способ получения указанных продуктов на гетерогенном катализаторе путем окислительных превращений метана. В качестве катализатора используют соединения элементов III - VIII групп периодической системы, такие как оксиды титана, циркония и церия, промотированные литием, а также промотированную литием промышленную смесь оксидов РЭЭ цериевой группы, состоящую в основном из оксида церия. Молярное отношение литий/металл составляет 2:1. Катализатор готовят смешением оксидов металлов с карбонатом лития при добавлении воды, сушат при 125oC и прокаливают при 800oC. При подаче газовой смеси, содержащий метан и кислород в соотношении CH4:O2=2-12:1, скорости подачи сырья 600-1200 ч-1 и температуре 690-836oC, максимальная конверсия метана достигает 41,2% при селективности по целевым продуктам 52,9%, а максимальная селективность по целевым продуктам достигает 77,5% при конверсии метана 15,3%. Максимальная производительность катализаторов по целевым продуктам не превышает 56 мл/мл катализатора в час.

Недостатком способа является низкий выход целевых продуктов.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ превращения метана в высшие углеводороды на катализаторе, составленном из смеси, содержащей по 0,2 г карбоната самария, ацетата неодима и ацетата лантана (US 4929787 A, 29.05.90) [2]. На данном катализаторе при 750oC и подаче 947 мл/мин смеси метана и кислорода, содержащей 5% O2, конверсия метана составляет 9,3%, выход C2 - продуктов - 7,01%, причем содержание этилена не превышает 30%.

Производительность катализатора по C2 - продуктам составляет 3210 мл/г катализатора в час (по этилену - 884 мл/г катализатора в час). Эти результаты уступают полученным там же на катализаторе-карбонате лантана, промотированном стронцием. Этот катализатор при 854oC и скорости подачи метанкислородной смеси (13% O2) 1050 мл/мин с добавлением водяного пара обеспечивает конверсию метана 19,5%, селективность по этилену 36,9%, селективность по этану 35,3%, выход C2 - продуктов 14,08%.

Недостатками данного способа являются использование в процессе катализатора, полученного из дорогостоящих чистых солей РЗЭ, низкая селективность катализаторов по этилену даже при высокой температуре (что сильно осложняет разделение продуктов реакции и вызывает необходимость рециркуляции большого количества метана и этана) и необходимость использовать метан-кислородную смесь, являющуюся взрывоопасной и дорогой (из-за использования чистого кислорода).

Задачей изобретения является упрощение и удешевление способа получения углеводородов C2 - C3 за счет использования катализаторов, представляющих смесь оксидов РЗЭ, полученную промышленной переработкой руд, использования более безопасной и дешевый метан-воздушной смеси, а также повышение селективности процесса по целевым продуктам.

Поставленная задача решается предлагаемым способом получения углеводородов C2 - C3 окислительным превращением метана в присутствии катализатора при повышенной температуре, в котором согласно изобретению в качестве катализатора используют смесь оксидов РЗЭ европиево- иттриевой или самариево-тербиевой группы, полученную из промышленных азотнокислых растворов редкоземельных элементов.

А также тем, что в качестве катализатора используют смесь оксидов редкоземельных элементов европиево-иттриевой группы, имеющую состав (мас.% в пересчете на оксиды R2O3):Sm 7-9; Eu 1-3; Gd 8-9; Tb 1-2; Dy 7-9; Ho 1-3; Er 4-6; Tm 0,1-1; Yb 3-5; Y 60-62; La 0,1-0,2; Ce 0,1-0,2; Pr 0,1-0,3; Nd 0,1 - 0,3; в качестве катализатора используют смесь оксидов редкоземельных элементов самариево-тербиевой группы, имеющую состав (мас.% в пересчете на оксилы R2O3): Sm 35-40, Eu 8-12; Gd 40-55; Td 4-7; Ce 0,1-0,3; Nd 0,4-0,6; Dy 4-5; Lu 0,1-0,2; Y 1-2; используют катализатор, содержащий в качестве промотора оксид лития в количестве 1-3 мас.%; процесс ведут при температуре 700-870oC; превращению подвергают метанвоздушные смеси с мольным отношением метан: кислород, равном от 6,1:1 до 19,7:1; скорость подачи метанвоздушной смеси составляет 10000-144670 мг/г катализатора в час.

Используемые в предлагаемом способе в качестве катализатора смеси РЗЭ получают напрямую из дешевых промышленных азотнокислых растворов РЗЭ, тогда как используемые в [2] чистые соли РЗЭ получают многостадийным сложным и дорогостоящим способом.

Используемый в [1] концентрат оксидов РЗЭ легкой группы (содержащий преимущественно церий) дешев, но неэффективен как катализатор.

Используемые в предлагаемом способе катализаторы не меняют активности в течение 300 и более часов работы, позволяя получать C2 - C3 углеводороды из метан- воздушной смеси при конверсии метана до 20,5%, селективности по целевым продуктам до 86%, селективности по этилену до 54,4%. Производительность катализатора по этилену и пропилену составляет до 1520 мл/г катализатора в час.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Приготовление катализаторов. Катализаторы готовят из получаемых в промышленности водных растворов нитратов редкоземельных элементов, прошедших стадию группового разделения, соответствующих ТУ 05.20.094.88 "Редкоземельные элементы. Концентрат европиево-иттриевый. Азотнокислые растворы".

Растворы подвергают обработке избытком углекислого газа или щавелевой кислоты, получая осадок оксалатов или карбонатов редкоземельных элементов. Осадок высушивают при 100oC и прокаливают в муфельной печи 2 часа при 850oC. После прокалки получают смесь оксидов РЗЭ. Оксиды РЗЭ могут быть промотированы литием путем пропитки необходимым количеством водного раствора нитрата лития с последующей сушкой и прокалкой.

Катализаторы можно формовать или использовать в виде порошка.

Были получены катализаторы следующего состава.

Катализатор N 1. Концентрат оксидов РЗЭ среднетяжелой группы (европиево- иттриевый концентрат) состава (мас.% в пересчете на оксиды R2O3): Sm 7,9; Eu 1,8; Gd 8,5; Tb 1,0; Dy 7,7; Ho 1,7; Er 4,8; Tm 0,6; Yb 4,1; Y 61,4; La O,1; Ce 0,1; Pr 0,1; Nd 0,2.

Катализатор N 2. Концентрат оксидов РЗЭ средней группы (самариево-тербиевый концентрат) состава (мас.% в пересчете на оксиды R2O3): Sm 35,0; Eu 8,1; Gd 46,6; Tb 4,3; Ce 0,1; Nd 0,5; Dy 4,2; Lu 0,1; Y 1,1.

Катализатор N 3. Приготовлен из катализатора N 1 введением 1 мас.% Li2O.

Катализатор N 4. Приготовлен из катализатора N 1 введением 2 мас.% Li2O.

Катализатор N 5. Приготовлен из катализатора N 1 ведением 3 мас.% Li2O.

Пример 2-28. В вертикальный обогреваемый кварцевый реактор проточного типа внутренним диаметром 35 мм с расположенным в центре карманом для термопары наружным диаметром 10 мм помещают 2 г катализатора между слоями кварцевой крошки. Высота слоя катализатора 5 мм. В реактор подают метанвоздушную смесь. Катализатор нагревают до нужной температуры и вводят газовую смесь, выходящую из реактора через водяной холодильник в хроматограф для анализа.

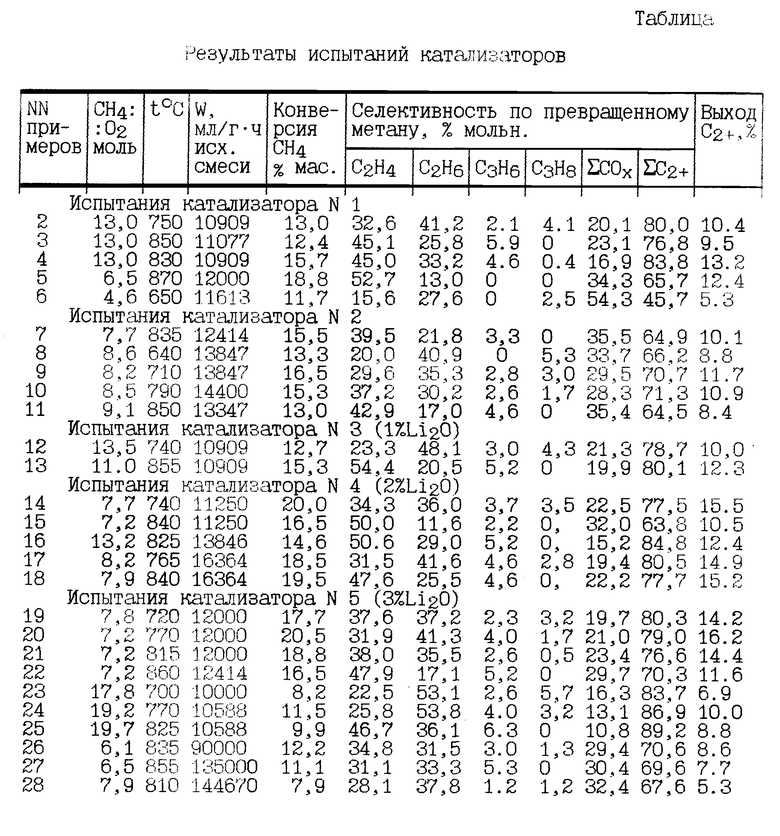

Результаты, полученные на разных катализаторах при варьировании температуры от 700 до 870oC, мольного отношения метан: кислород в метанвоздушной сырьевой смеси от 4,6 до 19,7 скорость ее подачи (W) мг/г катализатора в час от 10000 до 144670, приведены в таблице. В качестве показателей эффективности способа выбраны конверсия метана, селективность образования продуктов реакции (в расчете на превращенный метан) и выход продуктов.

Как видно из данных, приведенных в таблице, предложенный способ обеспечивает селективность по этилену до 54,4% и по сумме C2+- продуктов - до 89,2%. Выход этих продуктов достигает 16,2%. По указанным показателям предложенный способ превосходит прототип и аналог, использующие более дорогие катализаторы и сырье.

Сравнение примеров 2-5 показывает, что увеличение температуры с 750 до 870oC способствует росту селективности по этилену при использовании катализатора N 1. Аналогичные выводы можно сделать и для других катализаторов на основании примеров 8-11, 12-13, 14-15, 17-18, 19-22.

Примеры 6,8,23 показывает, что проведение процесса при температуре ниже 700oC нецелесообразно.

Сравнение примеров 1-11 и 12-25 показывает, что введение литиевого промотора в количестве 1-3 мас.% улучшает достигаемые показатели.

Литература

1. Патент США N 5336826, МКИ C 07 C 2/00, нац. кл. 585/500, заявл. 22.12.1986, опубл. 9.08.1994 г.

2. Патент США N 4929787, МКИ C 07 C 2/00, нац. кл. 585/500, заявл. 4.08.1988, опубл. 29.05.1990 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО НАНОПОРОШКА ДИОКСИДА ЦИРКОНИЯ | 2010 |

|

RU2463276C2 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1994 |

|

RU2081685C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2013 |

|

RU2509169C1 |

| СМЕШАННЫЕ ОКСИДНЫЕ КАТАЛИЗАТОРЫ ОКИСЛИТЕЛЬНОЙ КОНДЕНСАЦИИ МЕТАНА | 2019 |

|

RU2761985C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАНТАЛАТОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2001 |

|

RU2209770C2 |

| СПОСОБ СООРУЖЕНИЯ ТРУБОПРОВОДОВ ДЛЯ ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКИ РАЗНОПЛОТНОСТНЫХ НЕФТЕПРОДУКТОВ | 1995 |

|

RU2084742C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ И РАЗДЕЛЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ПРИ ПЕРЕРАБОТКЕ АПАТИТОВОГО КОНЦЕНТРАТА | 2016 |

|

RU2640479C2 |

| СОСТАВ ДЛЯ ОБЕЗВРЕЖИВАНИЯ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 1994 |

|

RU2120456C1 |

| Способ получения наноразмерного оксидов редкоземельных элементов с использованием ацетамида | 2022 |

|

RU2784172C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ C-C | 2007 |

|

RU2341507C1 |

Описывается способ получения углеводородов C2-C3, являющихся исходным сырьем для получения полимерных материалов и других органических продуктов, путем окислительного превращения метана при повышенной температуре в присутствии катализатора, отличающийся тем, что в качестве катализатора используют смесь оксидов редкоземельных элементов европиево-иттриевой или самариево-тербиевой групп, полученную из промышленных азотнокислых растворов редкоземельных элементов. Технический результат - упрощение и удешевление способа, а также повышение селективности процесса. 6 з.п.ф-лы, 1 табл.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| EP 0 177 327 A2, 09.04.86 | |||

| ВЫСОКОВОЛЬТНЫЙ ВОЛЬТМЕТР | 0 |

|

SU189079A1 |

Авторы

Даты

1999-08-20—Публикация

1998-07-27—Подача