Настоящее изобретение относится к топливному насосу высокого давления, состоящему из собственно топливного насоса, у которого рейка перемещается исполнительным механизмом, а положение последнего фиксируется позиционным датчиком, и из управляющего блока, который рассчитывает количество впрыскиваемого топлива, определяет по нему с помощью хранящихся в памяти показателей сигнал заданного положения для дозирующего звена и генерирует в позиционном регуляторе путем сравнения сигнала заданного положения с сигналом действительного положения позиционного датчика управляющий сигнал для исполнительного механизма, причем предусмотрены упоры, ограничивающие ход регулирующей рейки. Хранящиеся в памяти показатели отражают взаимосвязь между количеством впрыскиваемого топлива и ходом рейки в зависимости от характеристик двигателя (например, частоты вращения двигателя) как правило, но необязательно, в качестве семейства характеристик.

Из патента Германии DE-PS 3830534 известен способ подрегулировки ряда насосов-форсунок с приводом от общей рейки, в котором для коррекции погрешности измерения позиционного датчика осуществляют контактирование рейки с двумя неподвижными упорами с известным расстоянием между ними и используют соответствующие им измеренные значения для коррекции последующих измеренных значений. Таким образом в позиционном регуляторе для формирования управляющего воздействия для рейки определенные из семейства характеристик заданные значения хода всегда сравниваются с откорректированными, т.е. правильными, фактическими значениями хода рейки. Само семейство характеристик, с помощью которых по заданному количеству впрыскиваемого топлива рассчитывается заданный ход рейки, остаются при этом полностью неизменными.

Далее из публикации DE-OS 3011595 известно корректирующее устройство для системы дозировки топлива с компенсацией дрейфа, в котором связь между топливным насосом и положением рейки в рабочей точке корректируется таким образом, что сигнал равен заданному сигналу, первоначально относившемуся к этой точке. В конкретном случае для этого первоначальный квитирующий сигнал настраивают на определенное количество впрыскиваемого топлива. Однако это связано со значительными затратами: зависимость между сигналом и количеством топлива во время регулируемой по частоте вращения работы в точке холостого хода настраивают до тех пор, пока в позиционном регуляторе не будет достигнуто соответствующее заданной рабочей точке значение, для чего требуется дополнительное регулирующее устройство. Этот метод связан с затратами больших количеств времени и требует применения либо сложного датчика, либо введения дополнительного сигнала ошибки.

Хотя тем самым получают довольно точный квитирующий сигнал, однако специфическая для конкретного типоразмера точность заданного значения для каждого отдельного насоса (который, что очевидно, отличается от любого другого отдельного насоса вследствие разброса размеров, обусловленного допусками на изготовление) не менее важна для точного позиционирования рейки. Эти различия остаются в этом случае неучтенными. Лишь точный квитирующий сигнал и точное заданное значение совместно обеспечивают точную регулировку количества впрыскиваемого топлива. У современных дизельных двигателей к точности впрыскиваемого количества топлива, обусловленной индивидуальными характеристиками цилиндра, предъявляются высокие требования. Она необходима прежде всего для того, чтобы поддерживать коэффициент избытка воздуха и тем самым выбросы ОГ в узких пределах и чтобы полностью использовать максимально допустимую мощность, для отдельных топливных насосов - мощность каждого цилиндра. Поскольку для минимизации эмиссии NOX и степени дымлении требуется принятие диаметрально противоположных мер и поскольку оптимум достигается лишь в узком интервале коэффициентов избытка воздуха, то значение точного регулирования количества впрыскиваемого топлива для минимизации выброса ОГ, при котором при определенных условиях также необходимо правильно и точно отрегулировать циркуляцию выхлопных газов (электрическая очистка газа), особенно велико.

Однако точность заданного положения дозирующего звена зависит от согласованности семейства характеристик топливного насоса с его фактической характеристикой подачи, зависящей не только от частоты вращения, но также и от противодавления, а следовательно, от топливопроводов и от сопротивления в форсунке, которое также имеет определенный разброс. Прежде всего у топливных насосов на очень высокие давления впрсыка влияние сопротивления и величин утечки является очень большим и нежелательным, в первую очередь в случае дополнительного управления нормой впрыска путем временного уменьшения поперечных сечений впрыска.

Поэтому обычно перед монтажом каждый насос подвергают комплексному измерению, выставляют упор (ограничитель хода) и применяют единообразную поправку. Хотя это значение поправки и учитывает положение, оно не учитывает подъем соответствующей характеристической кривой насоса. Допуски для отдельных насосов тем самым все еще лежит в широком интервале, который не может быть учтен. Очевидно, что сортировку можно проводить также и по категориям и применять для отдельных категорий единые значения поправок. Однако последнее дает при повышенных затратах лишь постепенное улучшение. При замене отдельных насосов, соответственно форсунок выбранные значения поправок в этом случае будут недействительны, что приводит к возникновению определенных проблем. Эти известные методы поэтому слишком неточны для минимизации выбросов ОГ и приводят к проблемам при замене отдельных насосных узлов.

Таким образом, в основу изобретения была положена задача создать топливный насос высокого давления, конструкция и работа которого при наименьших затрата обеспечивали бы возможность простой и точной калибровки насосного узла при его установке на двигатель, а также его автоматической регулировки, соответственно последующей подрегулировки.

Согласно изобретению эта задача решается за счет того, что упоры выполнены регулируемыми и что в управляющем блоке хранятся постоянные расстояния, на которые сопряженные поверхности при определенном замеренном количестве выпрыскиваемого топлива отстоят от соответствующих противолежащих упоров, причем по меньшей мере одна из сопряженных поверхностей расположена таким образом, что она касается соответствующего упора за пределами динамического интервала регулирования количества впрыскиваемого топлива.

Оба упора служат не просто для калибровки сигнала положения, а их действие распространяется далеко за пределы этой калибровки. Благодаря тому, что оба упора выставляются таким образом, что они каждый раз соответствуют положению дозирующего звена при точно замеренном при соответствующей частоте вращения - следовательно, уже на испытательном насосном стенде - количестве впрыскиваемого топлива (это соответствие имеет место, поскольку их перемещения отличаются на определенные постоянные расстояния между ними), положение и подъем индивидуальной характеристической кривой насоса учитывается полностью; это означает, что благодаря выставленным таким образом упорам ход рейки между обоими упорами от насоса к насосу различен. Таим образом, индивидуальная регулировка насосного узла осуществляется очень быстро и точно еще до его установки на двигатель.

Поскольку далее известна взаимозависимость между разностью выходных сигналов позиционного датчика и ходом дозирующего звена, то известно также, какая разность сигналов соответствует постоянному расстоянию. Так как это расстояние намного меньше общего хода дозирующего звена, то взаимозависимость между разностью выходного сигналов позиционного датчика и ходом дозирующего звена не обязательно должна быть очень точно определена, соответственно сам датчик не обязательно должен быть очень точным.

Когда отрегулированный таким образом насосный узел устанавливают на двигатель, то в управляющий блок должны быть введены и сохранены в нем лишь соответствующие этим упорам сигналы позиционного датчика и постоянные расстояния. Этим регулировка насосного узла завершается. На основе обоих последних сигналов, постоянных расстояний и привязки разности сигнала к ходу рейки управляющий блок в любой момент для любого заданного количества впрыскиваемого топлива может определить правильное заданное положение рейки, а для каждого сигнала позиционного датчика - фактическое количество впрыскиваемого топлива.

Определенное расстояние между упорами и соответствующим образом выполненными сопряженными поверхностями обеспечивает то, что упоры не препятствуют движению рейки во время работы. Следует иметь в виду, что рейка должна быть способна перемещаться, например, при возрасте от полной нагрузки к холостому ходу, в силу динамических причин в положение, в котором расход топлива ниже соответствующего количества впрыскиваемого топлива при холостом ходе. Кроме того, это обеспечивает автоматическую остановку двигателя, например, при коротком замыкании позиционного датчика. Одно постоянное расстояние предварительно устанавливают таким, чтобы рейка находилась в положении нулевой подачи при ее касании упоров. Значение постоянных расстояний может быть тем самым выбрано одинаковым для целого типоразмера насосов. Это облегчает замену насосного узла, поскольку такая замена может происходить без вмешательства в его управляющий блок. Согласование управляющего блока с топливным насосом происходит автоматически при первом обычном обмере упоров.

Определенное расстояние при регулировке наиболее просто устанавливается с помощью калибра (введенного между упором и сопряженной поверхностью шаблона с толщиной "k"); однако оно может быть соблюдено и с помощью пригодного для этой цели электронного и/или оптического устройства.

У топливных насосов высокого давления (ТНВД), у которых в силу конструктивных особенностей давление впрыска падает еще до достижения максимального количества впрыскиваемого топлива, лишь упор для меньшего измеренного количества впрыскиваемого топлива должен находиться за пределами динамического интервала регулирования его сопряженной поверхности (п.2 формулы изобретения).

В конструкции обычных ТНВД предпочтительно, поскольку это проще и практичнее, выполнять упоры неподвижными с возможностью перестановки, а взаимодействующие с ними сопряженные поверхности выполнять на дозирующем звене (п. 3 формулы изобретения).

В одном из вариантов определенные замеренные количества впрыскиваемого топлива представляют собой количество топлива при холостом ходе и максимальное количество топлива (п.4 формулы изобретения), а в другом варианте они представляют собой количества впрыскиваемого топлива в двух удаленных одна от другой точках частичной нагрузки (п.5 формулы изобретения). Последнему следует отдавать предпочтение при особенно сильно искривленных характеристических кривых, поскольку благодаря этому сводятся к минимуму отклонения в среднем диапазоне частичных нагрузок.

В другом варианте осуществления изобретения семейство характеристик, согласованных с индивидуальным ТНВД, может быть заменено теоретически определенной характеристической кривой (п. 6 формулы изобретения). Поскольку вследствие предлагаемого в изобретении выполнения и применения упоров возможно растягивание, соответственно сжатие и искривление характеристик из их семейств, то индивидуальные различия могут быть скомпенсированы таким образом в ходе калибровки. Благодаря этому калибровка и регулировка при практически полном обеспечении точности наиболее простым в осуществлении.

Особенно предпочтительным является применение выполненного согласно изобретению ТНВД в виде насоса-форсунки, причем каждый из них имеет свою собственную рейку (п.7 формулы изобретения). Так как при калибровке насос-форсунка уже собран, то таким образом сразу может быть точно учтен разброс потерь при дросселировании. За счет этого далее обеспечивается оптимальная работа каждого отдельного цилиндра в отношении выбросов ОГ и отдачи также максимальной мощности. То же самое справедливо и для встраиваемых насосов.

Изобретение также относится к способу регулировки предлагаемого топливного насоса высокого давления согласно, может осуществляться двумя путями. Вначале для регулировки при сборке с последующей автоматической калибровкой (также называемой привязкой или соотнесением) при объединении ТНВД и датчик с управляющим блоком, например, во время установки насосного узла на двигатель, и в последующем для регулярной подрегулировки, например, при каждом новом запуске двигателя, для компенсации появившихся во время эксплуатации изменений или для осуществления автоматической поверки после замены либо всего насосного узла, либо только ТНВД, управляющего блока или датчика.

Согласно п. 8 формулы изобретения получают полностью откалиброванный готовый к работе насосный узел, который благодаря автоматической привязке может быть установлен на двигатель без дополнительных регулировок, будь то первоначальная сборка или замена старой детали. У насоса-форсунки тем самым также производится прецизионное согласование с потерями при дроселировании индивидуальной форсунки. Необходимые для этого трудозатраты ограничиваются регулировкой количества впрыскиваемого топлива на испытательном стенде и перестановкой обоих упоров. Команда на автоматическое контактирование с упорами является частью управляющей программы, которая хранится в памяти блока управления.

Откалиброванный таким образом насосный узел затем также подвергается периодической подрегуливке в автомобиле на основе запрограммированной команды путем контактирования с упорами (п. 9 формулы изобретения) с целью скомпенсировать прежде всего изменения позиционного датчика (старение, дрейф), благодаря чему насосный узел является саморегулирующимся. Поскольку такие изменения происходят лишь медленно, то подрегулировка требуется не при каждом запуске двигателя.

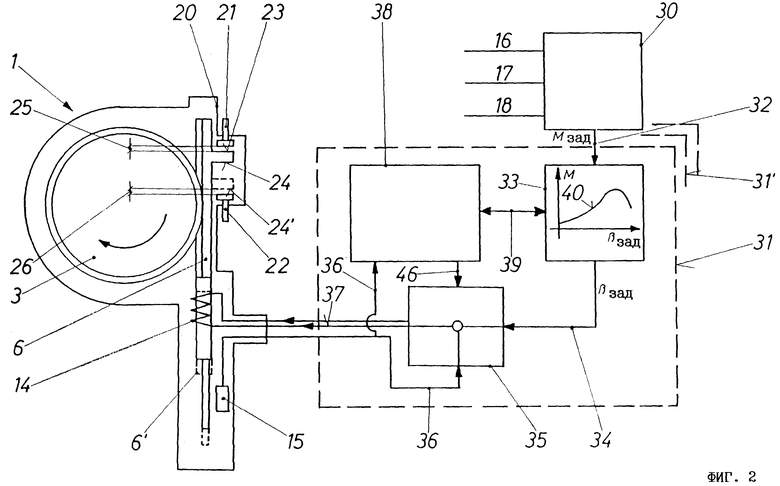

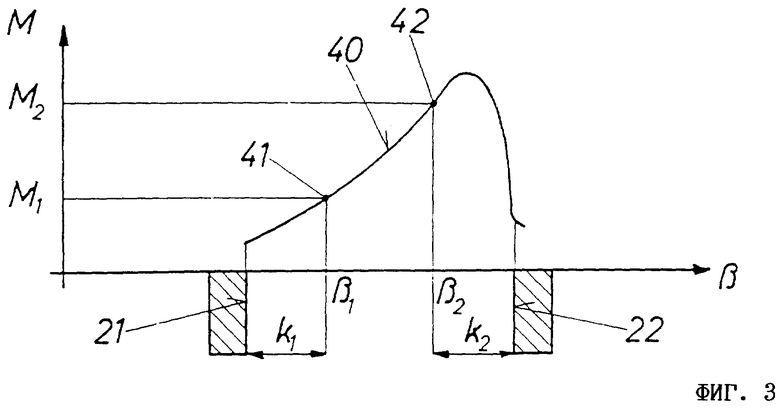

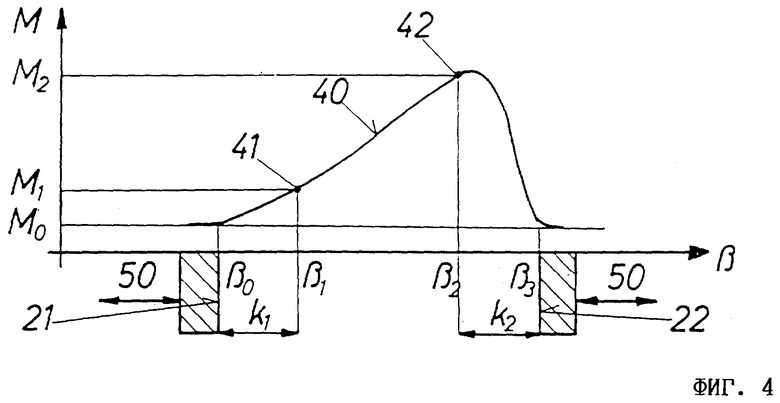

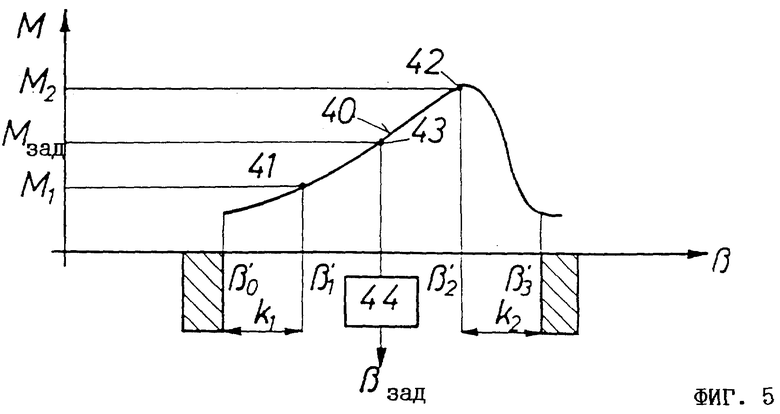

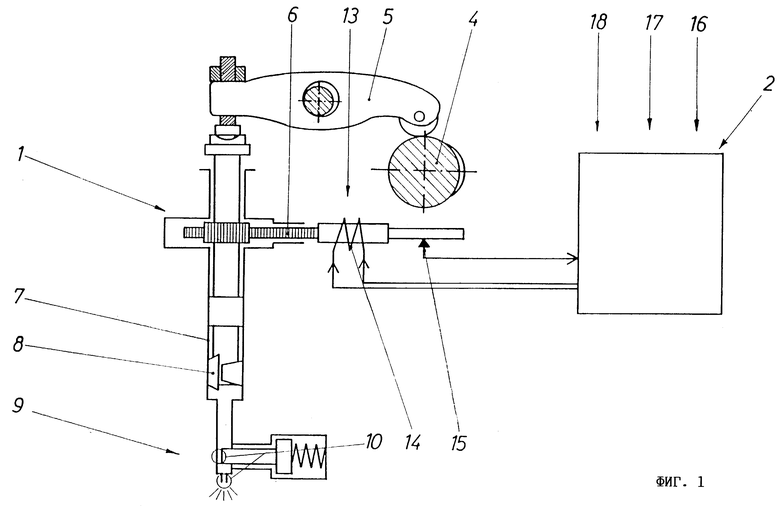

Ниже изобретение подробнее поясняется с помощью чертежей, на которых показано: на фиг. 1 - схематичное изображение пригодного для осуществления изобретения насосного узла; на фиг. 2 - вид сверху насосного узла по фиг. 1, выполненного согласно изобретению; на фиг. 3 - характеристическая кривая из семейства характеристик индивидуального насоса; на фиг. 4 характеристическая кривая из семейства характеристик такого же типа, но другого индивидуального насоса при калибровке перед установкой на двигатель; и на фиг. 5 -та же характеристическая кривая, что и на фиг. 4, однако при последующей подрегулировке.

Изображенный на фиг. 1 насосный узел состоит из топливного насоса 1 высокого давления и управляющего блока 2. В топливном насосе 1 поршень 3 совершает возвратно-поступательные движения, например, под действием кулачкового вала 4 через коромысло 5 клапана. Поршень 3 насоса может вращаться от рейки 6 (в показанном на чертеже примере речь идет о перемещаемой рейке), причем благодаря соответствующей форме управляющих поверхностей 8, расположенных в корпусе 7 насоса или на поршне 3, количество впрыскиваемого топлива регулируется известным образом. К корпусу 7 насоса примыкает (в показанном примере непосредственно снизу) форсунка 9; при этом позицией 10 обозначены места дросселирования, оказывающие влияние на характер впрыска. Изображенный топливный насос представляет собой насос-форсунку, однако настоящее изобретение равным образом применимо также и к топливным насосам, пространственно отделенным от форсунок.

Рейка 6 перемещается исполнительным механизмом 13, который изображен в виде соленоидной катушки 14. Далее предусмотрен позиционный датчик 15, который выдает на управляющий блок 2 сигнал β (любой размерности, например, напряжение, емкость или частота), описывающий рабочий ход исполнительного органа. Управляющий блок 2 принимает далее сигнал 16 требуемой нагрузки, например, от педали подачи топлива автомобиля, сигнал 17 частоты вращения двигателя и разные другие сигналы 18, например, давление воздуха и температура, которые необходимы для определения количества впрыскиваемого топлива.

На фиг. 2 топливный насос 1 изображен в виде сверху. На чертеже видна верхняя часть поршня 3, который проворачивается благодаря смещению рейки 6 для регулирования количества впрыскиваемого топлива. В корпусе 20 насоса расположены с возможностью их регулирования два упора 21, 22, которые взаимодействуют с сопряженными поверхностями 23, 24 на рейке 6. Упоры 21, 22 предпочтительно снабжены резьбой, за счет чего можно осуществлять точную регулировку их положения с последующей фиксацией от проворота, что подробно на чертеже не показано. В положении, показанном сплошной линией, которое соответствует количеству M1 впрыскиваемого при холостом ходе топлива, k1 обозначает расстояние (25) между сопряженной поверхностью 23 рейки 6 и упором 21. В показанном штриховой линией положении 6' рейки 6, которое соответствует количеству M2 впрыскиваемого при полной нагрузке топлива, расстояние (26) между упором 22 и сопряженной поверхностью 24' обозначено через k2. Более подробно об этом сказано в описании принципа работы устройства ниже.

Управляющий блок 2 состоит из процессора 30, который на основе сигнала 16 требуемой нагрузки, сигнала 17 частоты вращения и других сигналов 18 вычисляет необходимое количество Mзаданное впрыскиваемого топлива, и из блока 31 управления для отдельного топливного насоса. В случае отдельно управляемых топливных насосов (насосов-форсунок) имеются еще другие такие блоки 31' управления. Определенное в процессе 30 необходимое количество Mзаданное впрыскиваемого топлива передается по линии 32 на устройство 33 блока 31 управления, которое с использованием характеристической кривой 40 насоса (которая может быть представлена полностью или лишь несколькими точками) определяет сигнал βзаданное заданной величины хода рейки 6 и передает его по линии 34 на позиционный регулятор 35. В последнем производится сравнение сигнала фактического положения, поступившего по линии 36 от позиционного датчика 15, с сигналом заданного положения, и по линии 37 на соленоид 14 передается соответствующее управляющее воздействие.

И, наконец, в блоке 38 предусмотрена также память, которая имеет доступ к поступающему от позиционного датчика 15 сигналу и которая линией 39 передачи данных также связана с устройством 33, чтобы сместить и изогнуть характеристическую кривую 40 насоса в соответствии с установленными при контактировании с обоими упорами условиями и согласовать ее с блоком управления. Команду на контактирование с обоими упорами имеющаяся в блоке 38 память передает позиционному регулятору 35 по линии 46. Изображенные блоки 33, 35, 38 не обязательно следует понимать как раздельные функциональные элементы, и они могут представлять собой также программные модули управляющего устройства с программируемой памятью.

На диаграммах, показанных на фиг. 3, 4 и 5, по оси ординат нанесен ход β рейки, а по оси абсцисс нанесено количество M впрыскиваемого топлива. Позицией 40 обозначена характеристическая кривая насоса, имеющая две характеристические точки 41, 42. Точка 41 является точкой холостого хода, соответствующей количеству M1 впрыскиваемого при холостом ходе топлива и ходу β1 рейки, а точка 42 является точкой полной нагрузки, соответствующей количеству M2 впрыскиваемого при полной нагрузке топлива и ходу β2 рейки.

На каждой из фиг. 3 и 4 вначале показана индивидуальная характеристика насосного узла одного и того же типа. Различия в положении и подъеме обеих кривых 40 очевидны, и они являются результатом разброса размеров, обусловленных процессом изготовления.

Эти различия выявлены и полностью скомпенсированы в выполненном согласно изобретению узле с помощью способа согласно изобретению. Этот процесс описывается ниже на примере фиг. 4 и 5.

Индивидуальный насос находится на насосном испытательном стенде для калибровки (фиг. 4). Сначала осуществляется контактирование с точкой 41 при частоте вращения холостого хода. Для этого дозирующее звено (ниже называемое рейкой) перемещают, пока не будет достигнуто количество M1 топлива, впрыскиваемого при холостом ходе. Затем при удерживаемой неподвижно рейке выставляют упор 21 (двойная стрелка 50), пока расстояние между ним и сопряженной поверхностью 23 не будет иметь определенного заранее в общем виде и хранящегося в памяти 38 значения k1, которое выбрано таким образом, чтобы подача топлива при непосредственном касании упора равнялась нулю или была близкой к нулю. В этом положении упор 21 фиксируют. Таким же образом осуществляют контактирование с точкой 42 полной нагрузки при частоте вращения, соответствующей полной нагрузке, упор 22 выставляют на значение величины k2 и фиксируют. Сам топливный насос после этого готов к установке на двигатель, а его установка производится чисто механическим путем.

После его объединения с датчиком 15 и управляющим блоком 2, причем это может происходить и на более поздней стадии сборки или лишь при установке на двигатель и при последующих подрегулировках, сначала производят контактирование с упором 21 непосредственно до момента касания с ним, и полученный сигнал положения β0 запоминается. Затем производят контактирование с упором 22 непосредственно до момента касания с ним, и полученный сигнал положения β3 также запоминается. Заранее установленные расстояния k1 и k2 уже запомнены или также запоминаются. Таким образом, на этом регулировка насосного узла завершается. Заранее установленные расстояния k1 и k2 проще всего выставлять с помощью калибра длины.

На основе сигналов положения β0,β3, постоянных расстояний k1, k2 и взаимозависимости между разностью сигналов датчика и фактическим ходом рейки управляющий блок может определить сигналы β1 и β2 датчика, соответствующие количествам M1 и M2 впрыскиваемого топлива, и в любой момент для любого количества Mзаданное впрыскиваемого топлива определить правильный сигнал βзаданное заданного положения рейки или, наоборот, для каждого сигнала датчика определить фактическое количество впрыскиваемого топлива. Регулировка характеристической кривой 40 в блоке 33 произведена, таким образом, с учетом, возможно ошибочного, сигнала положения, благодаря чему отдельная коррекция сигнала β датчика становится излишней.

Ниже на примере фиг. 5 поясняется подрегулировка насосного узла, которая всегда проводится позже, хотя она аналогична калибровке при первой настройке. Для этого при вводе в эксплуатацию перед запуском двигателя рейку 6 перемещают исполнительным органом 13 последовательно в обоих направлениях, каждый раз до тех пор, пока она не коснется своей сопряженной поверхностью 23, 24 соответствующего упора 21, 22. сигналы  позиционного датчика 15 при касании обоих упоров 21, 22 отличаются в этом случае от замеренных при первоначальной калибровке и запомненных в памяти 38, если с момента первой калибровки, соответственно с момента более ранней подрегулировки изменилось, например, поведение датчика 15. Так как соответствующий упор не переставлялся, то точке 41 холостого хода приписывается новый сигнал

позиционного датчика 15 при касании обоих упоров 21, 22 отличаются в этом случае от замеренных при первоначальной калибровке и запомненных в памяти 38, если с момента первой калибровки, соответственно с момента более ранней подрегулировки изменилось, например, поведение датчика 15. Так как соответствующий упор не переставлялся, то точке 41 холостого хода приписывается новый сигнал  а точке 42 полной нагрузки - новый позиционный сигнал

а точке 42 полной нагрузки - новый позиционный сигнал

Таким образом, кривая 40 откорректирована, и количествам M1, M2 впрыскиваемого топлива снова соответствует откорректированное положение  рейки. Промежуточные значения получают затем при эксплуатации путем линейной интерполяции. При этом количеству Mзаданное впрыскиваемого топлива будет соответствовать нагрузочная точка 43 на характеристической кривой 40, и из нее путем интерполяции, что отмечено прямоугольником 44, получают значение βзаданное, которое может быть передано непосредственно на позиционный регулятор 35. В позиционном регуляторе оно сравнивается с поступающим непосредственно от позиционного датчика 15 сигналом β, и рейка 6 соответственно перемещается.

рейки. Промежуточные значения получают затем при эксплуатации путем линейной интерполяции. При этом количеству Mзаданное впрыскиваемого топлива будет соответствовать нагрузочная точка 43 на характеристической кривой 40, и из нее путем интерполяции, что отмечено прямоугольником 44, получают значение βзаданное, которое может быть передано непосредственно на позиционный регулятор 35. В позиционном регуляторе оно сравнивается с поступающим непосредственно от позиционного датчика 15 сигналом β, и рейка 6 соответственно перемещается.

Если у какого-либо типоразмера насосов характеристическая кривая 40 искривлена слишком сильно и, следовательно, линейная интерполяция привела бы к отклонениям, то нагрузочные точки 41, 42 могут быть определены также как (менее далеко) удаленные друг от друга точки частичной нагрузки. В этом случае линейная интерполяция приводит к меньшим отклонениям.

Далее, на фиг. 4 и 5 можно видеть, что постоянные k1, k2 выбраны таким образом, что упоры 21, 22 отстоят настолько далеко от рабочих точек 41, 42 (холостой ход и полная нагрузка), что кривая 40 достигает в этом месте значения M0, т.е. нулевой подачи топлива. Таким образом, в целом создана допускающая калибровку наиболее простым способом и способная к саморегулировке система, в которой в любом случае обеспечиваются полная безопасность и искробезопасность.

Изобретение относится к двигателестроению и может быть использовано в топливной аппаратуре дизелей. Топливный насос высокого давления состоит из собственно топливного насоса (I), у которого дозирующее звено 6 перемещается исполнительным механизмом, а положение последнего фиксируется позиционным датчиком 15 и из управляющего блока. Управляющий блок рассчитывает количество М впрыскиваемого топлива, определяет по нему с помощью хранящегося в памяти семейства характеристик 33 заданное значение βзаданное положения для дозирующего звена 6. Два регулируемых упора 21, 22 ограничивают ход дозирующего звена 6 и откалиброваны в соответствии с положением β1,β2 дозирующего эвена 6 при определенном замеренном количестве М1, М2 впрыскиваемого топлива и отстоят каждый на соответствующем расстоянии К1, К2 от сопряженных с ними поверхностей 23, 24. По меньшей мере один из упоров выбран таким образом, что касание с ним сопряженными поверхностями 23, 24 происходит лишь в тех положениях дозирующего звена 6, которые лежат за пределами динамического интервала регулирования количества впрыскиваемого топлива. Изобретение позволяет при наименьших затратах обеспечить возможность простой и точной калибровки насосного узла при его установке на двигатель, а также его автоматической регулировки соответственно последующей подрегулировки. 2 с. и 7 з.п. ф-лы, 5 ил.

датчика о положениях рейки (6), в которых сопряженные поверхности (23, 24) и соответствующие упоры (21, 22) касаются друг друга, и корректируют с помощью управляющего блока (2) на основе постоянных расстояний (K1, K2) и новых сигналов

датчика о положениях рейки (6), в которых сопряженные поверхности (23, 24) и соответствующие упоры (21, 22) касаются друг друга, и корректируют с помощью управляющего блока (2) на основе постоянных расстояний (K1, K2) и новых сигналов  положения выходные сигналы

положения выходные сигналы  позиционного датчика, соответствующие определенным количеством (M1, M2) впрыскиваемого топлива.

позиционного датчика, соответствующие определенным количеством (M1, M2) впрыскиваемого топлива.

| DE 3011595 С2, 01.03.90 | |||

| DE 3830534 А1, 20.04.89 | |||

| Устройство для регулирования двигателя внутреннего сгорания | 1987 |

|

SU1437539A1 |

| Способ управления подачей топлива в двигатель внутреннего сгорания с индивидуальной для каждого цилиндра регулировкой подачи топлива | 1989 |

|

SU1778341A1 |

| Штамм 154-продуцент глюкозоизомеразы | 1975 |

|

SU534491A1 |

| Йодметилат 3е-ацетокси-1е, за-диметил-6ео-бензилоксифенил-4-пиперидон, проявляющий противовирусную активность | 1975 |

|

SU536676A1 |

Авторы

Даты

1999-08-20—Публикация

1995-12-22—Подача