Изобретение касается создания сверла для обработки металлических материалов с разламыванием стружки, причем это сверло предназначено прежде всего для так называемого эжекторного сверления. Однако оно с успехом может быть использовано и для так называемого ВТА-сверлення.

Известно использование режущих пластин из твердого сплава для сверл, причем зажим пластин осуществляется при помощи механических устройств зажима, а пластины имеют одну или несколько выемок на поверхности схода стружки для осуществления разлома стружки. Такие сверла раскрыты, например, в патенте США US-A- 4215957. Однако обнаружилось, что при использовании таких сверл не удается достичь желательного оптимального образования стружки. Так, например, выяснилось, что невозможно получить короткие стружки в виде запятой, причем одновременно невозможно снизить эффект расхода при работе сверла в заданном режиме. Более того, в некоторых случаях каналы для стружки оказываются слишком узкими для создания стружки, что приводит в результате к стопорению и заеданию стружки.

В европейском патенте EP-A-491670 раскрыто также сверло, которое имеет корпус с установленными в нем двумя или более режущими пластинами. Пластины выполнены главным образом как параллельно-трапециевидные и установлены аксиально, то есть упорные поверхности режущих пластин идут по оси, причем крепление пластин осуществлено пайкой. Однако после определенной степени износа и в данном корпусе сверла возникает заедание стружки, в той зоне, где смыкаются два канала для стружки и центральное отверстие. Более того, корпус сверла состоит из двух частей, соединяемых сваркой, а именно, из головки сверла или венца сверла и из цилиндрической частично резьбовой части. Сварное соединение в сочетании с литым венцом сверла с определенной степенью вероятности приводят к не идеальной круглости готового изделия. Это приводит к тому, что некоторые заказчики требуют проведения шлифовки для получения идеальной круглости и симметрии вращения вокруг центральной оси, что дополнительно увеличивает стоимость изготовления сверла. Выяснилось, что дополнительным недостатком сварного соединения является случайное накопление стружки в месте соединения, так как на практике сварное соединение всегда имеет определенный зазор по внутренней стороне. Зачастую достаточно привариться единственной стружке, чтобы произошло накопление следующих стружек, что вызывает заедание стружки и в худшем случае приводит к поломке сверла.

Известно сверло преимущественно для эжекторного сверления, корпус которого содержит трубчатую часть, имеющую на одном из концов цилиндрическую полость, а на другом сверлильную головку, имеющую стружечное пространство, соединенное с одним или двумя каналами для стружки и содержащую одну или несколько режущих пластин из сплава, припаянных в гнездах (Сахаров Г.Н. и др. Металлорежущие инструменты, М. : Машиностроение, 1989, с. 115-117). Указанная конструкция корпуса сверла не устраняет полностью указанных недостатков, в первую очередь такого, как риск заедания стружки.

Первой задачей настоящего изобретения является создание корпуса сверла, в особенности корпуса сверла для эжекторного сверления, который практически устраняет всякий риск заедания стружки.

Второй задачей настоящего изобретения является устранение любых внутренних неровностей, в которых может накапливаться стружка и где может происходить ее заедание.

Еще одной задачей настоящего изобретения является создание корпуса сверла с отличной круглостью.

Указанные и другие задачи решены в корпусе сверла, выполненного в соответствии с настоящим изобретением, благодаря тому, что он выполнен цельным, при этом стружечное пространство выполнено в форме усеченного конуса, поверхность основания которого направлена к рабочему концу сверлильной головки, при этом стружечное пространство на конце, противоположном каналам для стружки, соединено с цилиндрической полостью в корпусе.

Режущие пластины расположены тангенциально на рабочем конце сверлильной головки, при этом задние упорные поверхности гнезда для пластин и соответствующие им задние упорные поверхности режущих пластин выполнены закругленными.

Оптимальное число режущих пластин 3, а именно, внешняя пластина, промежуточная и центральная.

При этом целесообразно, чтобы корпус сверла имел два канала для стружки, выходящих на его верхнюю сторону, при этом один канал предназначен для отвода стружки, образованной внешней и центральной пластинами, а второй - для отвода стружки, образованной промежуточной пластиной.

Корпус сверла может иметь одну или несколько направляющих пластин, которые припаяны в соответствующих выемках на его внешней образующей поверхности, при этом направляющие пластины и соответствующие выемки имеют две параллельные длинные стороны и полукруглую торцовую поверхность.

Далее будет описан в качестве примера, не имеющего ограничительного характера, преимущественный вариант осуществления настоящего изобретения, данный со ссылкой на приложенные чертежи.

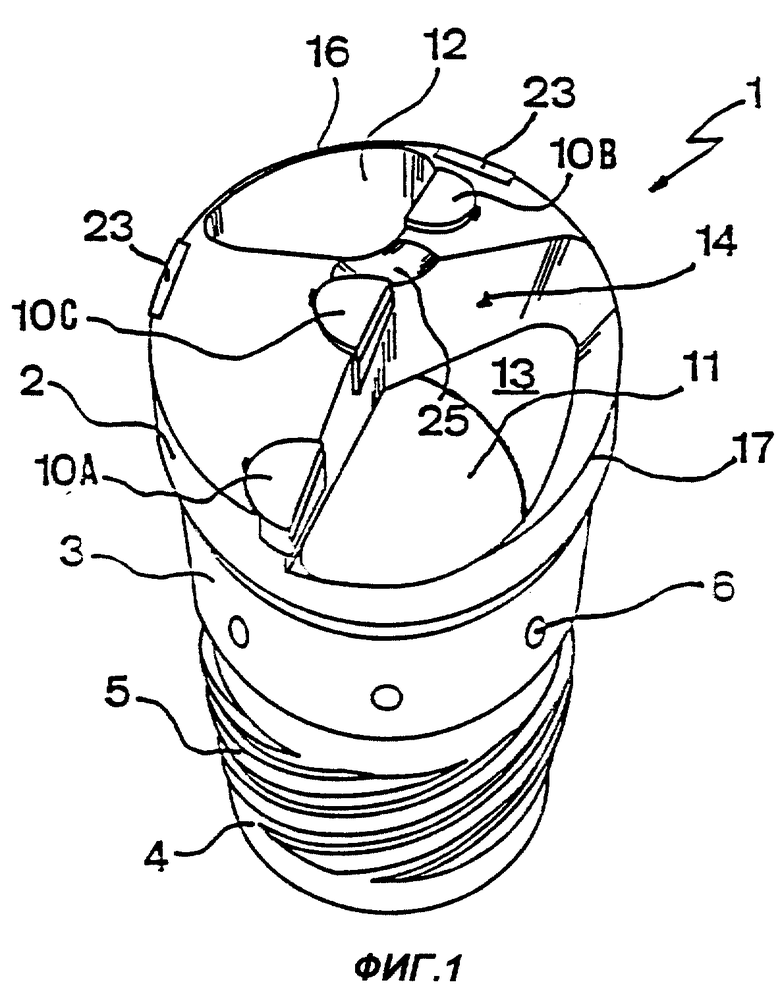

На фиг. 1 показано смонтированное сверло в соответствии с настоящим изобретением; дан вид в перспективе наклонно сверху.

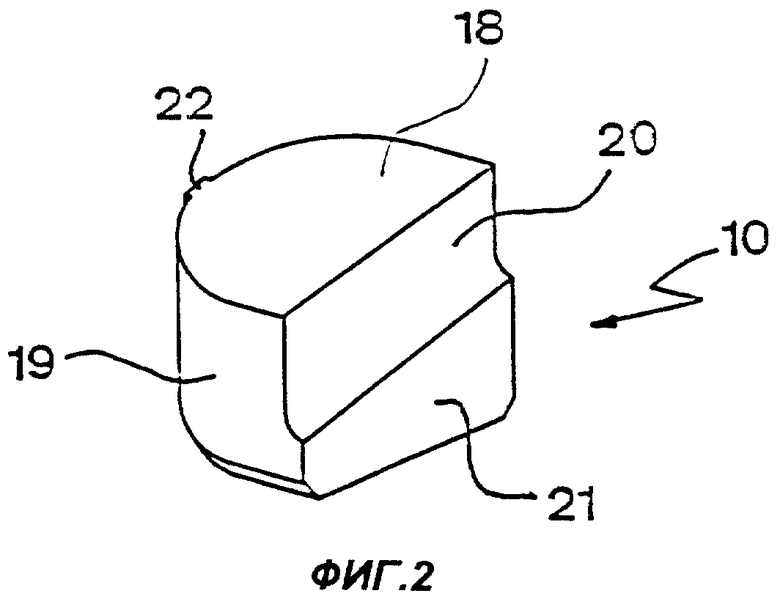

На фиг. 2 показана сверлильная режущая пластина в соответствии с настоящим изобретением; дан вид в перспективе наклонно сверху.

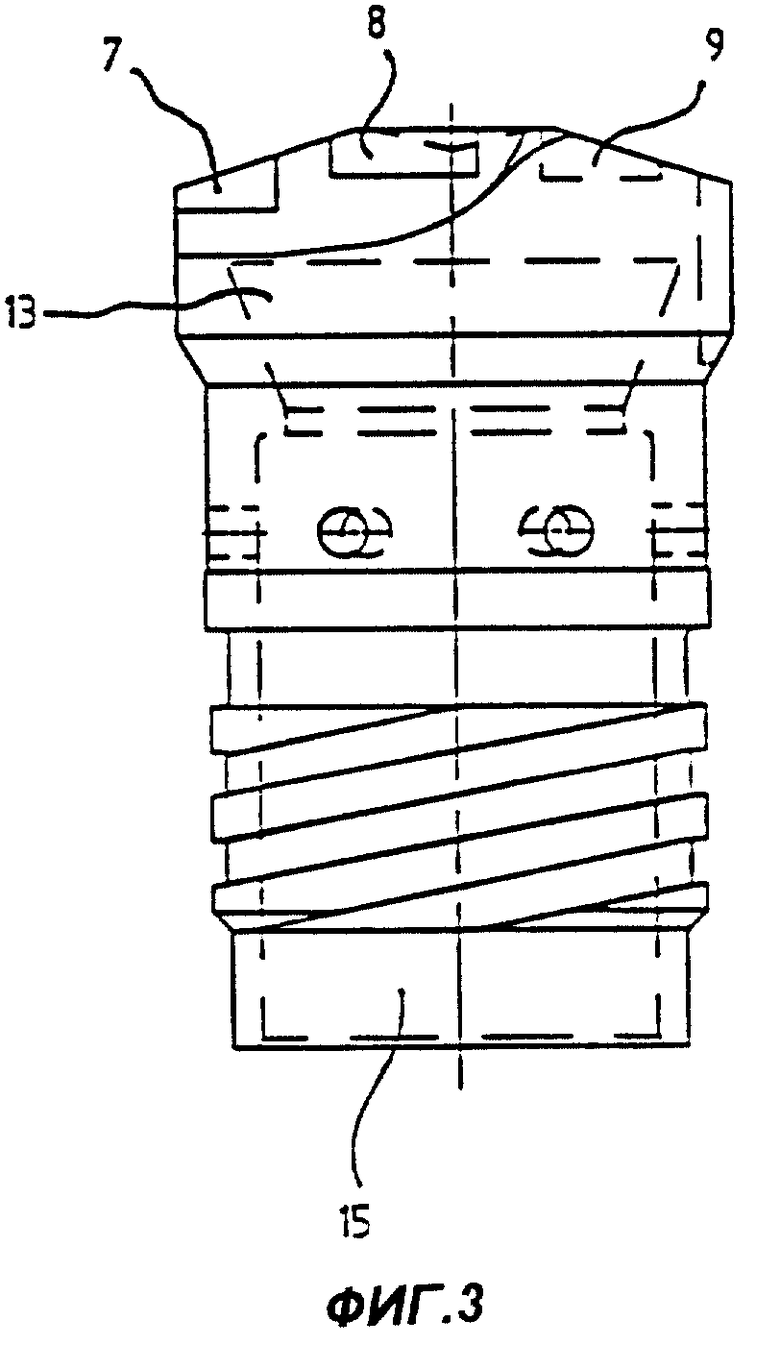

На фиг. 3 показан вид сбоку не смонтированного сверла фиг. 1.

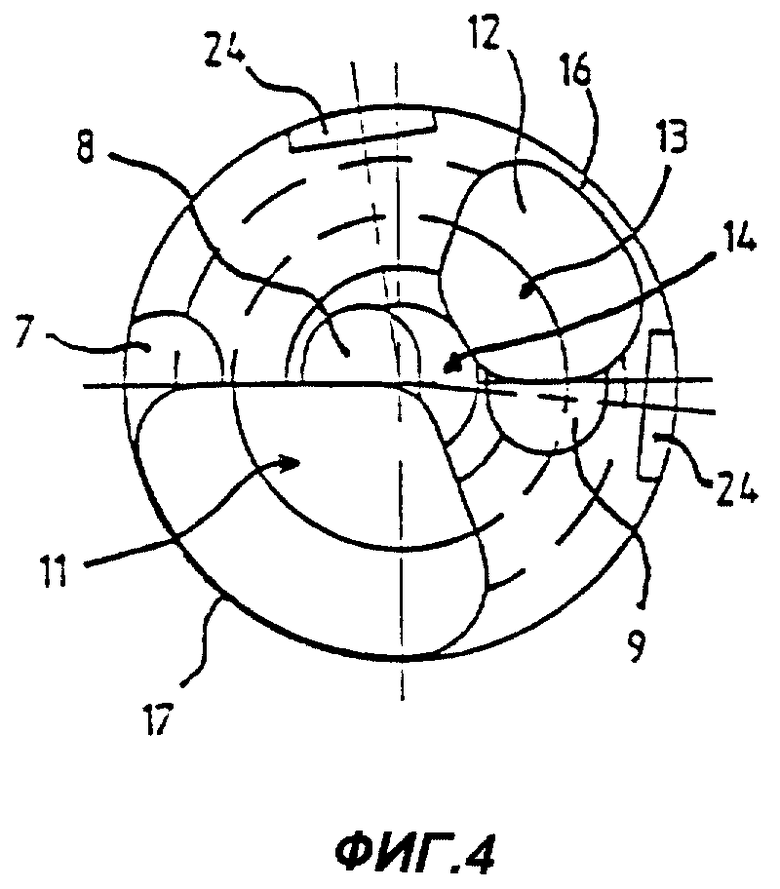

На фиг. 4 показано сверло в виде прямо снизу.

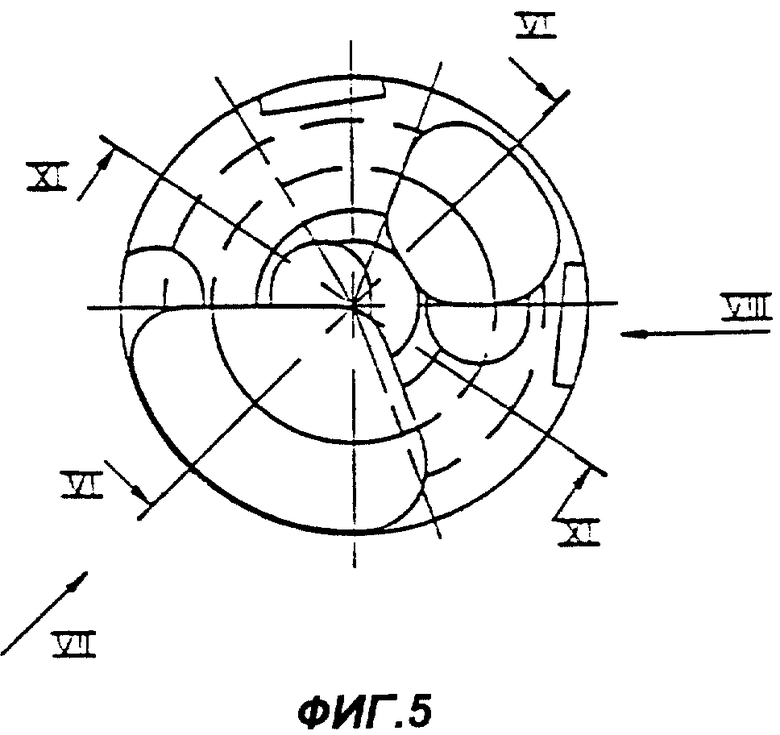

На фиг. 5 приведен вид, аналогичный фиг. 4, однако обозначены различные виды и сечения, показанные на фиг. 5 - 8.

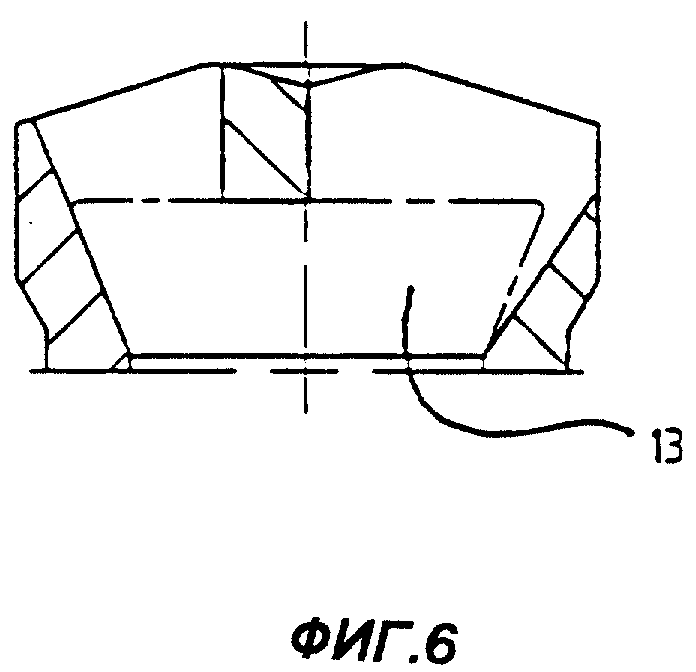

На фиг. 6 показано поперечное сечение по линии VI- VI фиг. 5 верхней части сверла.

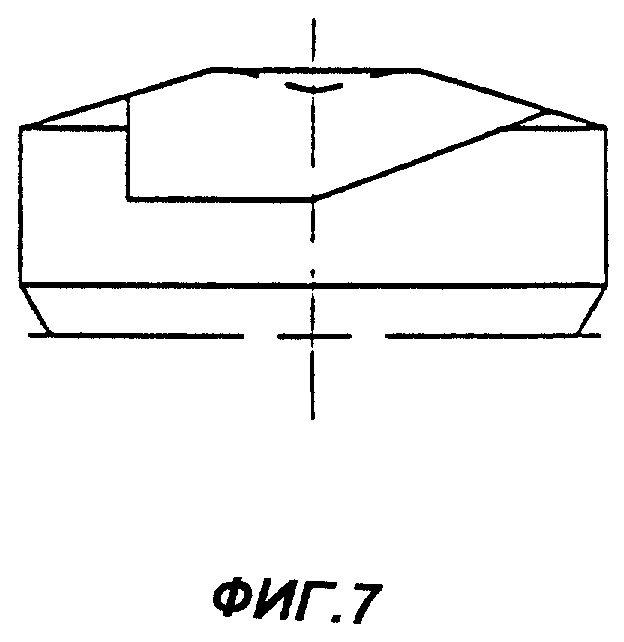

На фиг. 7 показан вид по стрелке VII на фиг. 5 в верхней части сверла.

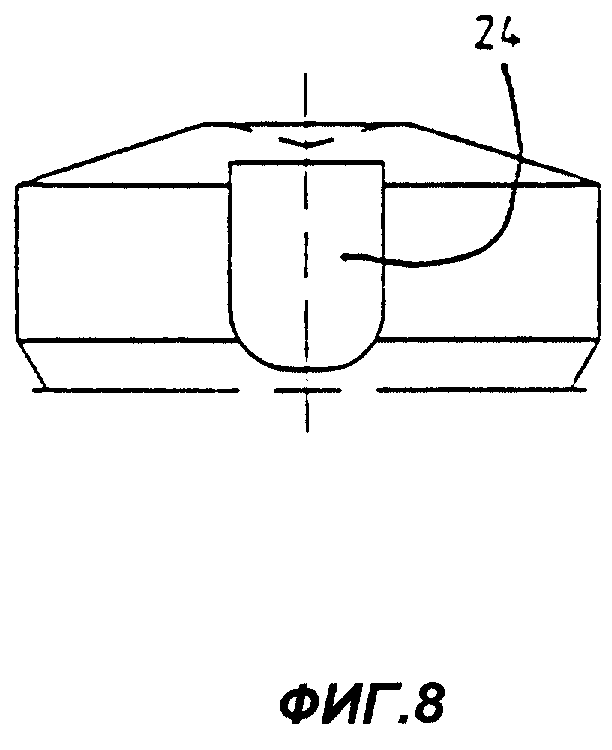

На фиг. 8 показан вид по стрелке VIII на фиг. 5 в верхней части сверла.

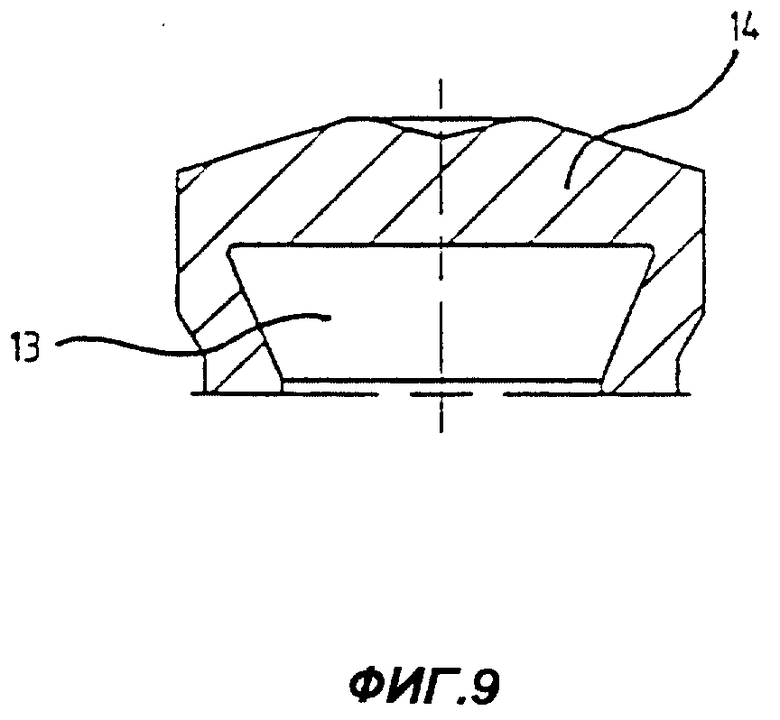

На фиг. 9 показано поперечное сечение по линии IX- IX фиг. 5 верхней части сверла.

На фиг. 1 показано сверло эжекторного типа, которое в общем виде обозначено позицией 1. Преимущественно оно также может быть использовано для так называемого ВТА-сверления. Сверло имеет сверлильный венец или головку 2, промежуточную часть 3 и вал (хвостовик) 4. Вал 4 имеет внешнюю резьбу 5, которая предназначена, что известно само по себе, для резьбовой фиксации во внешней крепящей трубе (не показана). Внутренняя труба (не показана), соосная с указанной внешней трубой, введена, что известно само по себе, во внутреннюю главным образом цилиндрическую полость сверла, позади отверстий 6 для жидкости, в результате чего образованная стружка вместе с охлаждающей жидкостью проходит через эту внутреннюю трубу.

В соответствии с известным состоянием техники (например, EP-A- 491670) сама сверлильная головка 2 изготовлена при помощи литья, а вал 4 - при помощи токарной обработки, после чего две части сверла соединяют сваркой. При сварке всегда возникают деформации в результате теплового расширения и неравномерного сжатия при последующем охлаждении. Эти недостатки дополнительно усиливаются для тонкостенных частей сверла. Кроме того, головка может быть в некоторой степени некруглой, несмотря на использование точного литья. Указанные недостатки полностью устраняются в соответствии с настоящим изобретением за счет изготовления точением всего корпуса сверла в виде единого целого, при полном устранении сварки, что, в свою очередь, обеспечивает дополнительное преимущество, связанное с тем, что всякий риск наличия внутренних остаточных зазоров в сварном соединении устранен.

Как это показано на фиг. 3 и 4, верхняя сторона сверлильной головки содержит три гнезда или полости 7, 8 и 9 для режущих пластин, в каждую из которых может быть установлена сверлильная режущая пластина 10. Преимущественно все три режущих пластины являются одинаковыми; единственное отличие заключается в том, что центральная режущая пластина повернута относительно внешней и промежуточной режущих пластин. Число режущих пластин сверлильной головки эжекторного сверла может быть от одной до пяти. Однако недостаток при использовании единственной режущей пластины заключается в том, что усилия резания, которые должны выдерживать направляющие пластины, становятся значительными, так как сверло становится не сбалансированным. Нашли, что число три является хорошим компромиссом между сложностью, сроком службы и балансировкой. Эжекторное сверло обычно изготавливают как разовое сверло, поэтому пластины из твердого сплава, показанные на фиг. 2, припаивают в гнездах. Так как сверло одноразовое, то оно должно изнашиваться возможно дольше, без ухудшения качества обработки и возникновения риска поломки. Внешняя пластина 10A определяет диаметр просверленного отверстия, который обычно составляет от 20 до 65 мм. Внутренняя по радиусу режущая кромка этой пластины наклонена вверх. Смежная центральная режущая пластина 10C, установленная в гнезде пластины 8, перекрывает центральную ось сверла, если нет желания иметь высверленный сердечник. В отличие от внешней пластины направленная по оси вниз ее режущая кромка наклонена радиально внутрь, так как в противном случае отстающая режущая пластина подвергалась бы воздействию таких нагрузок, что она вскоре бы сломалась. В соответствии с наклоном центральной режущей кромки кончик головки снабжен конической полостью 25. На противоположной стороне центральной оси установлена в гнезде пластины 9 промежуточная режущая пластина 10B. Аналогично внешней пластине 10A идущая по оси вверх ее режущая кромка наклонена в направлении по радиусу внутрь. При вращении путь перемещения режущей кромки промежуточной пластины несколько перекрывает режущие кромки как внешней, так и центральной режущих пластин, чтобы получить непрерывную линию резания от центральной оси до периферии. В соответствии с настоящим изобретением пластины могут быть установлены либо тангенциально, как это показано на прилагаемых чертежах, либо аксиально, как это, например, раскрыто в EP-A-491 670. Однако преимущественно они установлены в соответствии с приложенными чертежами.

Два канала или желобка стружки заканчиваются на верхней стороне сверла; имеется один общий широкий канал 11 для внешней и центральной пластин и один несколько более узкий канал 12 для промежуточной режущей пластины. В соответствии с преимущественным вариантом осуществления настоящего изобретения противоположные нижние концы этих каналов для стружки заканчиваются в обращенном наружу (вывернутом) внутреннем пространстве для стружки 13, которое имеет форму усеченного конуса, причем его нижняя поверхность повернута вверх в направлении к верхней стороне сверла. За счет этого пространства для стружки 13 центральная и промежуточная режущие пластины находятся на перешейке в виде мостика 14, который идет поперек над пространством 13 и соединяет две главным образом диаметрально противоположные части верхней стороны сверла. Так как сверло 1 выполнено цельным, то это пространство 13 выбирают (протачивают) токарным резцом, который вводят через отверстие или главным образом цилиндрическую полость 15 в нижней торцевой стороне сверла. Указанное пространство 13 создает многочисленные преимущества, среди которых можно упомянуть увеличение стружечного пространства с минимальным риском заедания стружки и облегчение конструкции. Благодаря тому, что корпус сверла выполнен цельным, могут быть выполнены полости, которые увеличивают в направлении внутрь. Каналы для стружки 11 и 12 выфрезерованы сверху, с верхней стороны сверла. Для оптимизации имеющегося пространства для стружки (стружечного пространства) в желобках для стружки фрезу поворачивают на определенный угол относительно центральной оси сверла вблизи от периферии сверла, поэтому могут быть получены наклоненные под углом наружу поверхности, которые либо проходят в непосредственной близости от внешней образующей поверхности сверла через небольшие грани 16, либо непосредственно образуют линию разрыва 17 с указанной образующей поверхностью.

Из приведенного выше описания должен быть очевиден комбинационный эффект использования цельного сверла и обращенного наружу стружечного пространства 13; эти два свойства взаимодействуют в достижении максимального и полностью свободного (беспрепятственного) потока стружки. Если же, например, стружечное пространство 13 было бы образовано в сварном сверле, то сварной стык (соединение) был бы расположен на конической образующей поверхности указанного пространства, где рано или поздно зазор сварного стыка мог бы вызывать приваривание стружки. С другой стороны, если бы проточка 15 была цилиндрической, без стружечного пространства 13, то имеющееся для потока стружки пространство уменьшалось бы, что приводило бы к возрастанию риска заедания стружки.

Внешние вращательно-симметричные поверхности сверла получены точением (токарной обработкой), в то время как другие участки внешней поверхности получены фрезерованием. Как это лучше всего показано на фиг. 3 и 4, гнезда или полости для пластин 7, 8 и 9 выполнены наиболее простым образом, а именно, при помощи единственной на гнездо операции фрезерования одной и той же торцевой прямой короткой фрезой. В результате тыльная опорная поверхность гнезда пластины, естественно, приобретает полукруглую форму, которая соответствует диаметру торцевой фрезы. Затем протачивают внутреннюю полость 15, после чего, как упоминалось ранее, образуется пространство для стружки 13. Следует указать, что и та часть, которая занята пространством для стружки 13, ранее являлась непрерывным участком проточки 15.

Как упоминалось ранее, на фиг. 2 показана режущая пластина 10 в соответствии с настоящим изобретением. Среди прочего, пластина 10 содержит заднюю поверхность 18 и сторону 19 закругленной кромки. Поверхность схода стружки (передняя поверхность) содержит протяженный стружколом 20, а ниже него главным образом плоский участок 21 поверхности схода стружки. Сзади, на закругленной торцевой стороне режущей пластины, может быть предусмотрена разделительная головка 22, которая предназначена для устранения любых помех при установке пластины в ее гнездо в результате неоднородности прижима пластины. Более того, разделительная головка 22 сводит к минимуму риск отклонения, вызванного переменной толщиной слоя припоя, в результате того, что контакт между двумя противоположными полукруглыми поверхностями становится минимальным.

Закругленная тыльная часть режущей пластины значительно снижает риск образования трещин, так как она позволяет получить благоприятную картину распределения напряжений в результате того, что не содержит никаких острых углов, которые вызывают концентрацию напряжений. Кроме того, так как длина пластины велика в сравнении с ее шириной, то получают большую площадь опоры для восприятия сил резания. Более того, форма пластины благоприятна сама по себе для ее изготовления прессованием, поэтому в процессе прессования не возникает никаких проблем. Для восприятия радиальных усилий резания сверло в соответствии с настоящим изобретением снабжено опорными пластинами 23, которые приваривают или припаивают в гнездах 24. И в этом случае гнезда для опорных пластин могут быть отфрезерованы за счет единственной операции фрезерования при помощи торцевой фрезы аналогично фрезерованию гнезд для пластин 7, 8 и 9. Опорная пластина преимущественно может иметь совпадающую форму, то есть форму удлиненного тела с закругленным концом. Более того, внешней стороне опорной пластины преимущественно придана закругленная форма в виде сегмента цилиндрической поверхности, чтобы она главным образом соответствовала цилиндрической образующей поверхности сверла. Как в случае установки пластин, так и в случае опорных подушек закругленные поверхности упора работают как направляющие в начальной стадии установки (монтажа), то есть они позволяют иметь определенное боковое смещение, которое необходимо для осуществления автоматической установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРЛО | 1995 |

|

RU2146986C1 |

| ОПОРНЫЙ ВКЛАДЫШ ДЛЯ СВЕРЛА | 1995 |

|

RU2136450C1 |

| СВЕРЛО | 1995 |

|

RU2147265C1 |

| СВЕРЛО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 2014 |

|

RU2661684C2 |

| КОРПУС СВЕРЛА И СВЕРЛО | 2018 |

|

RU2753719C2 |

| РЕЖУЩАЯ ПЛАСТИНА И СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 2015 |

|

RU2709917C2 |

| КОРПУС СВЕРЛА И СВЕРЛО | 2018 |

|

RU2753931C2 |

| СВЕРЛО | 2001 |

|

RU2277458C2 |

| СВЕРЛИЛЬНАЯ ВСТАВКА | 2018 |

|

RU2771284C2 |

| ДВУХСТОРОННЯЯ ИНДЕКСИРУЕМАЯ РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ТОЧЕНИЯ | 2014 |

|

RU2661694C2 |

Корпус предназначен для обработки металлических материалов с разламыванием стружки при эжекторном сверлении или ВТА-сверлении. Корпус содержит цилиндрическую трубчатую часть, имеющую на одном из концов цилиндрическую полость, а на другом - сверлильную головку, имеющую стружечное пространство, соединенное с одним или двумя каналами для стружки, и содержащую одну или несколько режущих пластин из твердого сплава, которые припаяны в гнездах. Корпус выполнен цельным. Стружечное пространство выполнено в форме усеченного конуса, поверхность основания которого направлена к рабочему концу сверлильной головки. Стружечное пространство на конце, противоположном указанным каналам для стружки, соединено с указанной цилиндрической полостью. Устраняется риск заедания стружки. Устраняются внутренние неровности, в которых может накапливаться стружка и происходит ее заедание. 4 з.п. ф-лы, 9 ил.

| Сахаров Г.Н | |||

| и др | |||

| Металлорежущие инструменты | |||

| - М.: Машиностроение, 1983, с.115-1 столбец 1 абзаца снизу, 2 столбец,1, 2 абзацы сверху, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1972 |

|

SU417255A1 | |

| Инструмент для обработки глубоких отверстий | 1976 |

|

SU643252A1 |

| Инструмент для обработки отверстий | 1988 |

|

SU1572765A1 |

| EP 0491670 А2, 24.06.92 | |||

| Экономайзер | 0 |

|

SU94A1 |

| Троцкий Н.Д | |||

| Глубокое сверление | |||

| - Л.: Машиностроение, 1971, с.31-33. | |||

Авторы

Даты

1999-08-27—Публикация

1995-05-31—Подача