Настоящее изобретение имеет отношение к созданию сверл, а более конкретно, к созданию опорного вкладыша для металлического сверла. Это сверло включает в себя один или несколько опорных вкладышей, которые предназначены для осуществления опоры и направления сверла в просверливаемом отверстии. Типичным примером применения опорного вкладыша в соответствии с настоящим изобретением является случай сверла эжекторного типа. Преимущественно, опорный вкладыш в соответствии с настоящим изобретением может быть использован для так называемого ВТА-сверления.

В ранее известных сверлах опорные вкладыши были жестко соединены со сверлом, например, при помощи пайки, что вызывало некоторые неудобства. При использовании жестко закрепленных опорных вкладышей легко может возникать заедание между опорными вкладышами и отверстием. Чтобы избежать по мере возможности этой проблемы были предложены вкладыши с малой конусностью, у которых расстояние от оси сверла несколько уменьшается в заднем направлении, при удалении от кончика сверла.

Однако это приводит к концентрации давления на опорном вкладыше, в его передней части, которая в результате подвергается усиленному износу и большему нагреву. Другим недостатком упомянутых жестко закрепленных вкладышей является трудность, связанная с получением полного упора между вкладышем и сверлом в тангенциальном направлении. Даже если диаметр сверла постоянен, достаточно трудно осуществить подгонку вкладыша, при которой обеспечивается полный контакт.

Другим очевидным недостатком жестко закрепленных вкладышей является то, что в случае повреждения одного из вкладышей приходится заменять сверло целиком.

В соответствии с патентом Швеции SE-C-347 450 (и патентом США N 3751177) была сделана попытка устранения этих недостатков путем замены фиксированных опорных вкладышей на так называемые колеблющиеся опорные вкладыши. В соответствии с раскрытой в указанном патенте конструкцией опорные вкладыши установлены в корпусе сверла подвижно, так что они могут поворачиваться как в продольном направлении, так и вокруг боковой оси. Возможность поворота опорных вкладышей вокруг продольной оси осуществлена при помощи введенного в сверло шарнирного соединения (шарнира), имеющего выпуклую цилиндрическую поверхность скольжения, которая упирается в соответствующую выпуклую поверхность скольжения, которая образует выемку в сверле. Эти поверхности скольжения имеют продольные оси, которые лежат рядом и несколько снаружи от периферической поверхности опорного вкладыша. Внешняя поверхность шарнира выполнена главным образом заподлицо с периферической поверхностью сверла. Кроме того, шарнирное соединение закреплено в сверле при помощи винта. Для осуществления перемещения шарнира имеется пружинная шайба, установленная между шарниром и головкой винта.

Было обнаружено, что указанная конструкция страдает некоторыми недостатками. С одной стороны, эта конструкция является относительно сложной и дорогостоящей для производства. Кроме того, было обнаружено, что очень трудно производить настройку на разные диаметры. Более того, указанная конструкция является хрупкой и легко может растрескаться как в процессе производства, так и при эксплуатации. В том случае, когда опорный вкладыш поврежден на его открытой короткой стороне, необходимо производить замену как самого опорного вкладыша, так и опоры.

Известен опорный вкладыш для сверла, предназначенный для установки в гнезде сверлильной головки для поддержки и направления сверла и имеющий корпус в виде параллелепипеда с двумя расположенными напротив друг друга продольными сторонами, двумя расположенными друг напротив друга боковыми сторонами и сквозным отверстием, предназначенным для крепления опорного вкладыша на сверлильной головке (см. а. с. SU 831415, В 23 В 51/06, столбец 2, строки 23-25, фиг. 1,2) /1/.

Известно также сверло для сверления отверстий в обрабатываемой детали, содержащее сверлильную головку с по меньшей мере одним гнездом для установки режущей пластины и гнездом для установки опорного вкладыша, имеющего корпус в виде параллелепипеда с двумя расположенными напротив друг друга продольными сторонами (см. /1/, столбец 2, строки 8-12, фиг. 1,2.).

С учетом изложенного, желательно создать сверло, которое не содержит конструктивно усложненного опорного вкладыша, но вместо этого обеспечивает фиксацию опорного вкладыша при наименее возможном числе отдельных деталей.

Было бы желательно создать прочный и долговечный опорный вкладыш, который был бы целиком изготовлен из твердого сплава.

Было бы также желательно создать сверло, опорные вкладыши которого позволяли бы производить настройку на различные возможные диаметры.

Существует также необходимость в сверле, опорные вкладыши которого могут быть легко установлены в нужное положение и которые просты в обработке.

Существует также дополнительная необходимость в опорном вкладыше, который спроектирован таким образом, что имеется возможность использования повременного опорного вкладыша.

Для удовлетворения упомянутых потребностей в настоящем изобретении предлагается удивительно простое решение, в соответствии с которым опорные вкладыши снабжены двумя крылообразными выступами. Более конкретно, в соответствии с первым аспектом настоящего изобретения опорный вкладыш для сверла включает в себя корпус из твердого сплава, главным образом в виде параллелепипеда с двумя продольными сторонами и двумя короткими сторонами. Каждая соответствующая продольная сторона имеет выдающиеся из нее выступы в виде крыльев.

В соответствии с другим аспектом настоящего изобретения предлагается сверло для сверления отверстий в обрабатываемых деталях, которое включает в себя сверлильную головку, по меньшей мере одно гнездо для режущей пластины, предусмотренное в сверлильной головке для установки режущей пластины, гнездо опорного вкладыша, предусмотренное в сверлильной головке, и опорный вкладыш, установленный в гнезде опорного вкладыша для поддержки и направления сверла. Опорный вкладыш имеет корпус из твердого сплава, главным образом в виде параллелепипеда с расположенными напротив друг друга продольными сторонами, и выступ, который выдается в боковом направлении из каждой продольной стороны.

Далее будет описан в качестве примера, не имеющего ограничительного характера, преимущественный вариант осуществления настоящего изобретения, данный со ссылкой на приложенные чертежи, на которых одинаковые элементы имеют одинаковые позиционные обозначения.

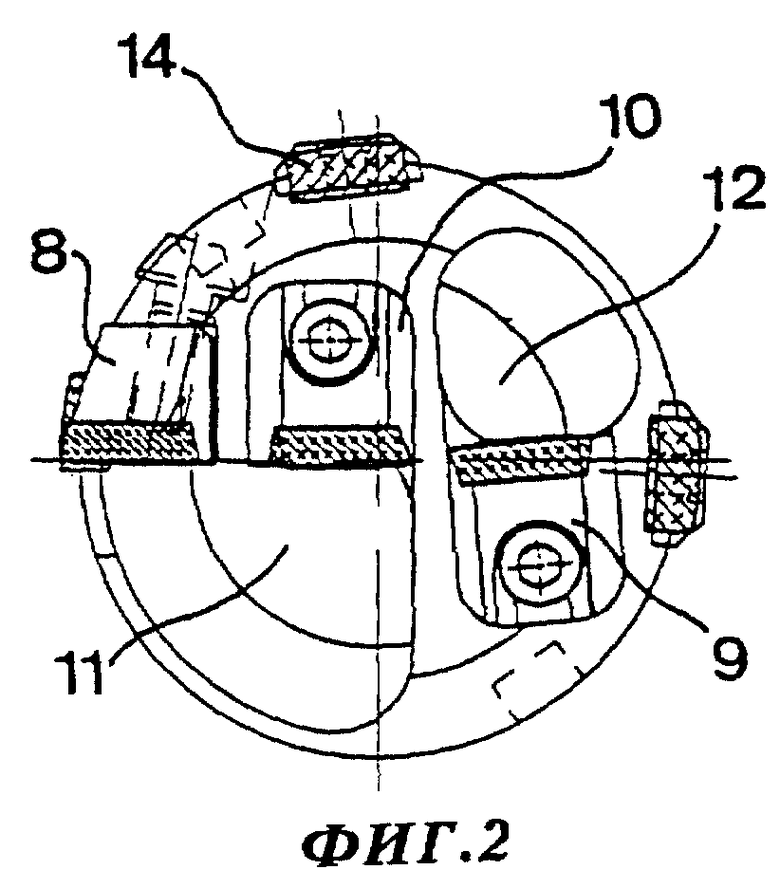

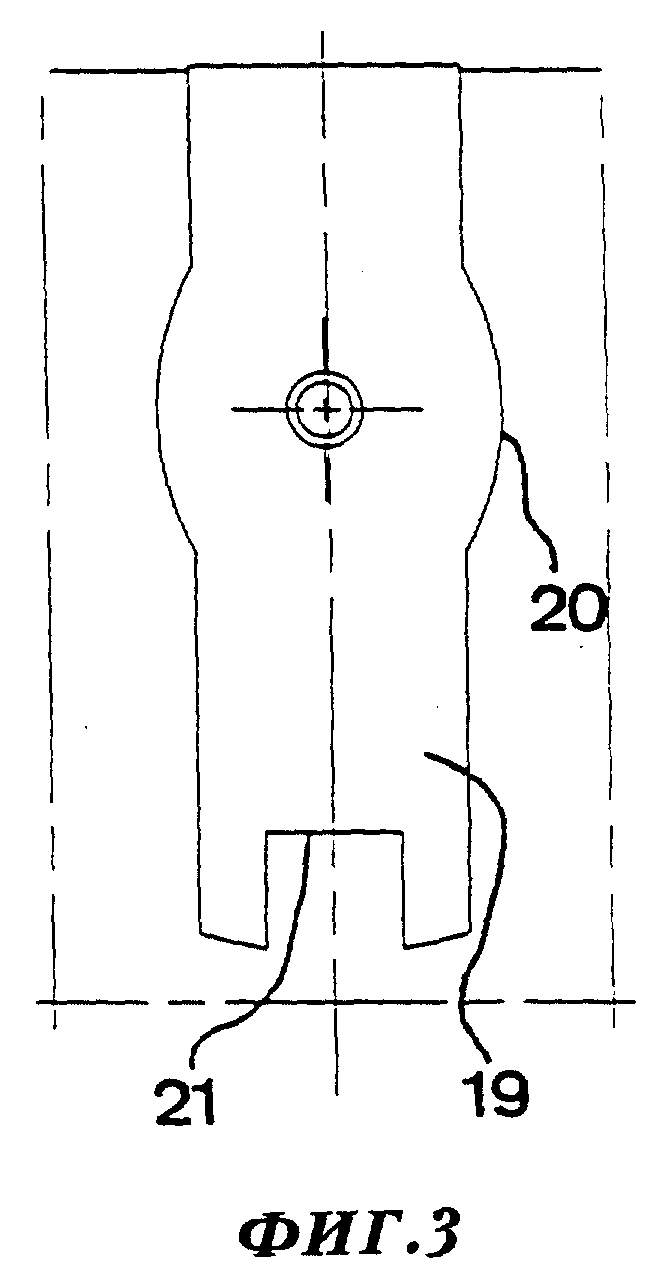

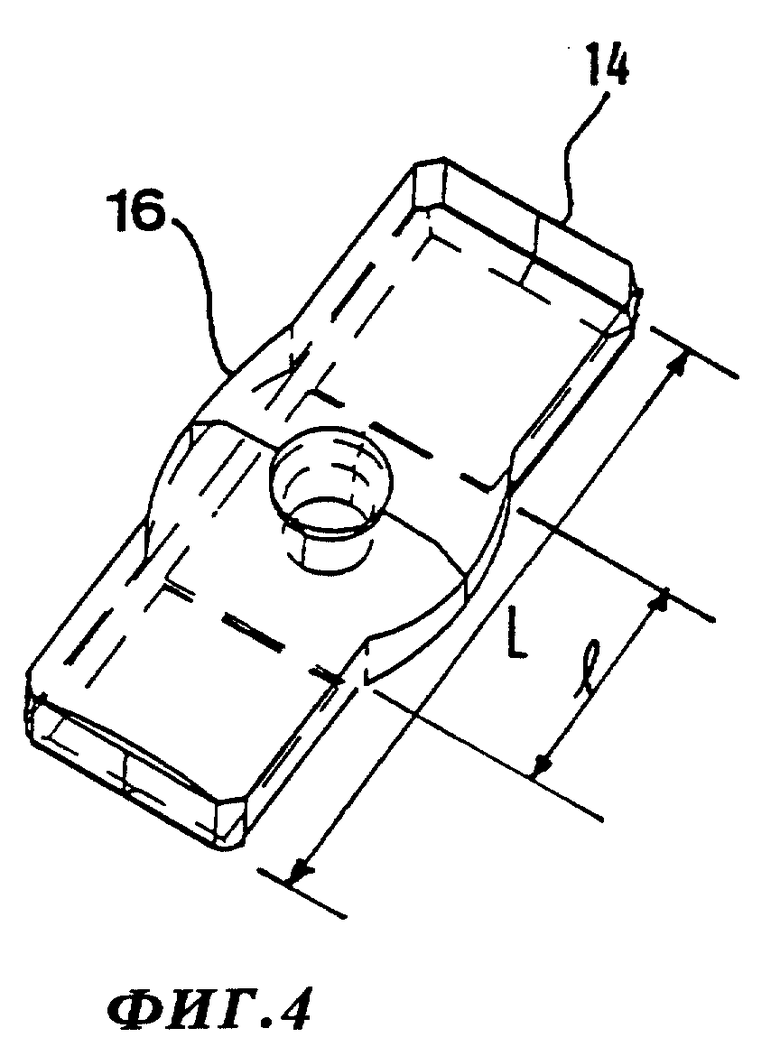

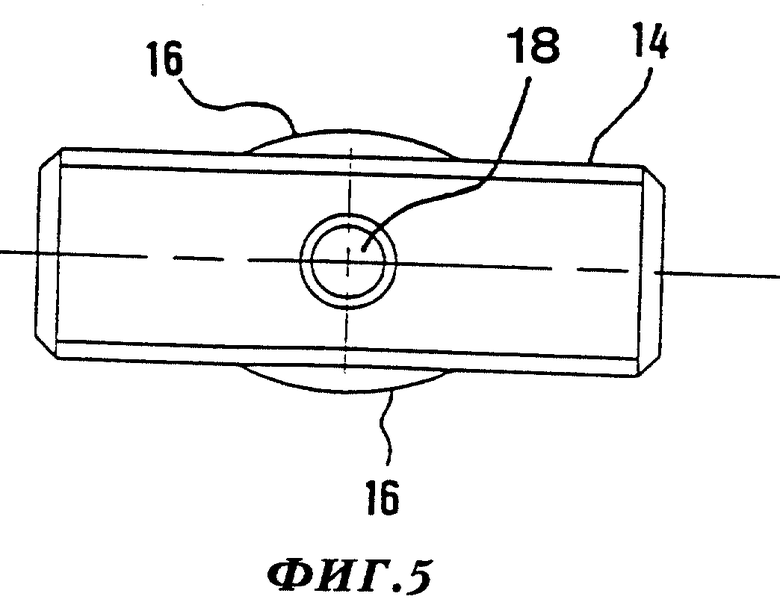

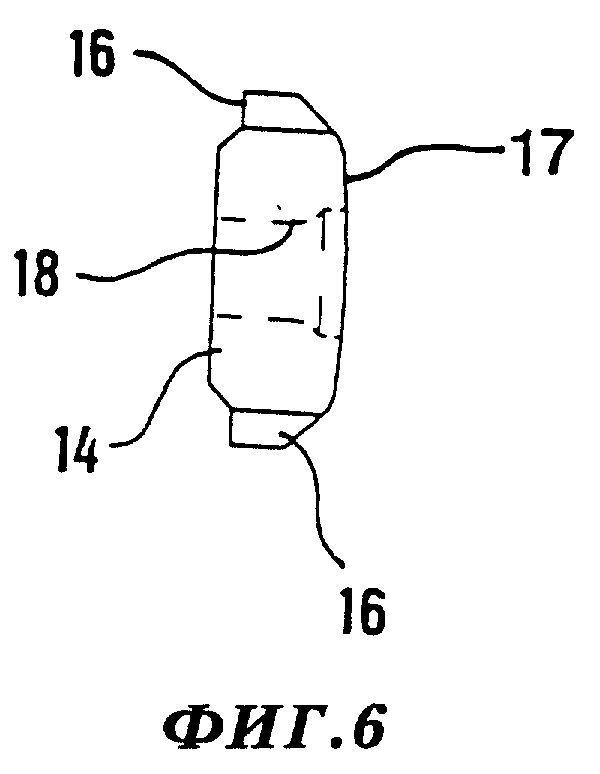

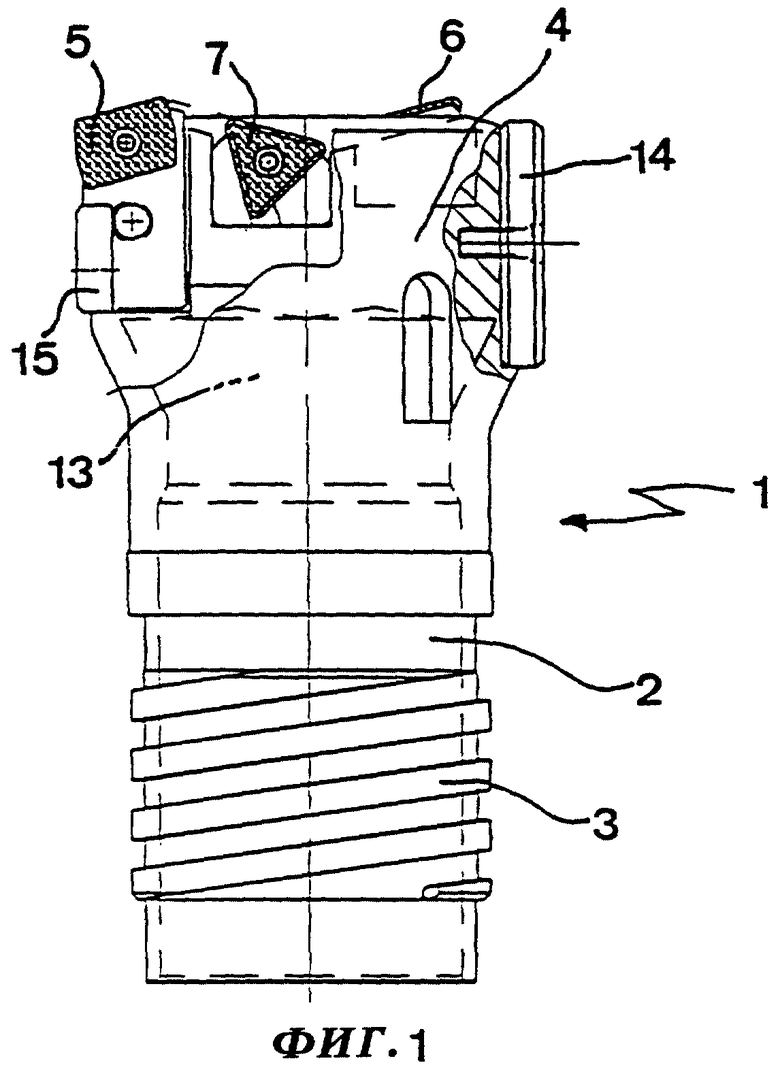

На фиг. 1 показан вид сбоку, с частичным вырывом, сверла в соответствии с настоящим изобретением; на фиг. 2 показан вид сверху сверла, изображенного на фиг. 1; на фиг. 3 показан вид в плане гнезда опорного вкладыша в сверле; на фиг. 4 показан вид в перспективе опорного вкладыша в соответствии с настоящим изобретением; на фиг. 5 показан вид сверху опорного вкладыша, изображенного на фиг. 4; на фиг. 6 показан вид сбоку опорного вкладыша, изображенного на фиг. 4.

На фиг. 1 показано сверло 1 эжекторного типа, снабженное участком вала 2. Участок вала 2 имеет внешнюю резьбу 3, которая предназначена для входа по резьбе известным образом в удерживающую внешнюю трубу (не показана).

Верхняя часть сверла (коронка или сверлильная головка) имеет три гнезда для режущих пластин, а именно, по радиусу внутрь, для периферической режущей пластины 5, промежуточной пластины 6 и центральной пластины 7. Каждая из указанных пластин установлена в соответствующей кассете 8, 9 и 10. Однако специфические формы кассет и режущих пластин не образуют существенных признаков настоящего изобретения, поэтому пластины могут быть даже припаяны к сверлильной головке в соответствии с конструкцией, раскрытой в заявке на патент Швеции N 9402036 - 9.

Периферическая пластина 5 образует диаметр отверстия в обработанной детали. Смежная центральная пластина 7 перекрывает центральную ось сверла, если нет желания иметь оставшийся высверленный сердечник. В ходе вращения орбита режущей кромки промежуточной режущей пластины 6 перекрыта режущими кромками как периферической пластины 5, так и промежуточной пластины 6, чтобы получить непрерывную линию резания от центральной оси до периферии.

Два канала для стружки открыты на верхней стороне сверла; имеется один общий широкий канал 11 для периферической (внешней) пластины 5 и центральной пластины 7 и один несколько более узкий канал 12 для промежуточной режущей пластины 6. В соответствии с преимущественным вариантом противоположные нижние концы этих каналов для стружки 11, 12 заканчиваются в обращенном вверх (расширяющемся вверх) внутреннем пространстве для стружки 13, которое имеет форму усеченного конуса, нижняя поверхность которого повернута вверх в направлении к верхней стороне сверла. В соответствии с показанным на чертежах вариантом внешняя кассета 8 снабжена опорной прокладкой 15.

Для того чтобы осуществлять поддержку и направление сверла, предусмотрены два опорных вкладыша 14 с телом из твердого сплава. Каждый из опорных вкладышей 14 имеет главным образом базовую форму в виде параллелепипеда, прямоугольную или главным образом прямоугольную в виде сверху (в плане). Вкладыш 14 ограничен расположенными напротив друг друга продольными сторонами и расположенными напротив друг друга короткими боковыми сторонами.

Каждый из опорных вкладышей 14 имеет два нароста 16 в виде крыльев, по одному с каждой продольной стороны вкладыша. Каждый из этих выступов, наростов или "крыльев" 16 имеет в основном форму кругового сегмента, причем элементы 16 в основном образуют зеркальные изображения друг друга. В результате внешний контур каждого "крыла" 16 в основном ограничен кривой линией и каждое из "крыльев" 16 идет в боковом или радиальном направлении наружу относительно продольного размера опорного вкладыша 14. Продольный размер или длина 1 каждого из "крыльев" 16 составляет от 1/5 до 3/5 полной длины L длинной стороны вкладыша 14, преимущественно от 1/4 до 1/2 полной длины L длинной стороны вкладыша. "Крылья" 16 расположены между боковыми сторонами вкладыша, преимущественно в центре длинной стороны опорного вкладыша 14, как это показано на фиг. 4.

Как это показано на фиг. 6, внешняя по радиусу сторона 17 каждого опорного вкладыша 14 в некоторой степени закруглена, чтобы упираться в просверленное в обрабатываемой детали отверстие. Во избежание потенциального заедания или заклинивания линии кромок опорных вкладышей 14 несколько скошены. Кроме того, выступы или "крылья" 16 преимущественно имеют меньшую толщину по сравнению с толщиной опорного вкладыша. Более того, опорный вкладыш 14 имеет расположенное по центру сквозное отверстие 18 для крепления опорного вкладыша в сверле при помощи соответствующего стопорного винта.

Как это показано на фиг. 3, в сверлильной головке имеется гнездо 19 для установки опорного вкладыша 14 в соответствии с настоящим изобретением. Гнездо 19 имеет главным образом плоское основание (дно). С двух сторон имеются две выемки 20, форма и размер которых соответствуют геометрической форме двух крылообразных выступов вкладыша. В результате достаточно просто произвести установку по оси опорного вкладыша в заданном положении. Чтобы еще более облегчить ввод опорного вкладыша 14 в гнездо, оно может быть снабжено нижним осевым упором 21.

В результате использования описанной конструкции опорного вкладыша 14 и гнезда опорного вкладыша достигается ряд преимуществ. За счет двух крылообразных выступов 16 получают более прочный опорный вкладыш, в особенности вокруг ослабления, которое создается сквозным отверстием 18. Это среди прочего означает, что опорный вкладыш 14 целиком может быть изготовлен из цементированного карбида, причем этот результат был невозможен для конструкции, описанной в SE-C-347 450. Другим преимуществом является то, что осевые опорные поверхности опорного вкладыша состоят из поверхностей контакта между крылообразными выступами 16 и соответствующими выемками 20 (наличие упора 21 является факультативным). Это образует бесспорное преимущество для поврежденных опорных вкладышей. В результате опорный вкладыш, который был поврежден на одной его стороне, может быть ослаблен и повернут на полоборота, так как его короткая сторона не должна работать как опорная поверхность.

Кроме того, при помощи подложенного вниз слоя прокладок различной толщины легко может быть произведена установка различных диаметров. В этом случае они (прокладки) имеют вид в плане, который главным образом соответствует опорному вкладышу, причем прокладки лежат под опорным вкладышем как отдельный элемент. Кроме того, гнездо опорного вкладыша 19 легко может быть выполнено (отфрезеровано) целиком при помощи одной только торцевой фрезы. Дополнительным преимуществом является возможность нанесения покрытия на весь опорный вкладыш при помощи известного способа PVD (физическое осаждение из газовой фазы) или CVD (химическое осаждение из газовой фазы).

Другим преимуществом является то, что уплотнение порошка твердого сплава при прессовании опорных вкладышей упрощено, так как площадь поперечного сечения практически одинакова по всей длине вкладыша.

Несмотря на то, что в описании изобретения были изложены принципы и предпочтительные варианты осуществления изобретения, совершенно ясно, что они не носят ограничительного характера и что в них специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРЛО | 1995 |

|

RU2147265C1 |

| СВЕРЛО | 1995 |

|

RU2146986C1 |

| КОРПУС СВЕРЛА | 1995 |

|

RU2135331C1 |

| РЕЖУЩАЯ ПЛАСТИНА И СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 2015 |

|

RU2709917C2 |

| СВЕРЛО | 2001 |

|

RU2277458C2 |

| КРЕПЕЖНОЕ УСТРОЙСТВО ДЛЯ РЕЖУЩИХ ПЛАСТИН И РЕЖУЩАЯ ПЛАСТИНА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ТАКОГО УСТРОЙСТВА | 1996 |

|

RU2164842C2 |

| Режущий инструмент, а также резцовая кассета для него | 2013 |

|

RU2643009C2 |

| СВЕРЛИЛЬНАЯ ВСТАВКА | 2018 |

|

RU2771284C2 |

| ТОРЦЕВАЯ ФРЕЗА | 1994 |

|

RU2111092C1 |

| ФРЕЗЕРНЫЙ ИНСТРУМЕНТ | 2013 |

|

RU2638475C2 |

Изобретение относится к режущему инструменту, сверлам, имеющим опорные вкладыши для поддержания и направления сверла в обрабатываемом отверстии. Опорный вкладыш имеет форму тела в виде параллелепипеда из твердого сплава, который имеет два крылообразных выступа на его продольных сторонах. Сверлильная головка сверла содержит два гнезда с двумя выемками на длинных сторонах. Это позволяет установить опорный вкладыш в определенном положении по оси и повысить прочность опорного вкладыша в его ослабленной области, созданной в результате наличия центрального отверстия. Кроме того, опорный вкладыш может быть повернут на полоборота при повреждении одного из его концов. 3 с. и 13 з.п.ф-лы, 6 ил.

| Устройство для сверления глубокихОТВЕРСТий | 1978 |

|

SU831415A1 |

| Инструмент для обработки отверстий | 1978 |

|

SU778948A1 |

| Направляющая сборного инструмента для обработки глубоких отверстий | 1982 |

|

SU1263440A1 |

| Инструмент с механическим креплением направляющих элементов | 1986 |

|

SU1366318A1 |

| US 3751177 A, 07.08.73 | |||

| Турбоциклон для разделения суспензий | 1978 |

|

SU729898A1 |

| Троицкий Д.Н | |||

| Глубокое сверление | |||

| - Л.: Машиностроение, 1971, с.33, фиг.20. | |||

Авторы

Даты

1999-09-10—Публикация

1995-09-11—Подача