Изобретение относится к способу изготовления и использования частей упаковочного сосуда.

Питьевые упаковки для напитков различного типа, например, соков, напитков для спортсменов и других негазированных напитков появляются на рынке во множестве различных форм. Пластиковые упаковки, например бутылки, изготовленные с помощью формования дутьем, или стаканы, изготовленные с помощью глубокой вытяжки, или консервные банки широко представлены на рынке. Упаковки из ламинированной бумаги/пластикового ламината, а также консервные банки, изготовленные с помощью глубокой вытяжки, также широко распространены. Недорогой упаковочный сосуд предполагает низкую стоимость изготовления, большие объемы изготовления (массовое производство) и рациональный выбор материалов. Тип(ы) материала для упаковки должны выбираться таким образом, чтобы свойства материала приспосабливались не только к напитку, подлежащему упаковке, но также к типу упаковки и ее использованию. Свойства материала в том, что касается, например, механической прочности, непроницаемости для жидкости и газа, должны, другими словами, подбираться таким образом, чтобы комбинация материала, в целом, не имела избыточного качества по отношению к его применению; подобный случай может рассматриваться при использовании алюминиевой банки, изготовленной с помощью глубокой вытяжки, для негазированных продуктов, так как ее механическая прочность в значительной степени избыточна, а желаемые барьерные свойства могут быть достигнуты с помощью тонкого слоя алюминия или другого барьерного материала. Пластиковые бутылки, изготовленные с помощью глубокой вытяжки, обычно также избыточны с точки зрения механической прочности при упаковке так называемых нешипучих напитков, и можно с достоверностью утверждать, что обычно именно нешипучие напитки часто упаковываются в слишком высококачественные и дорогие сосуды.

Оптимальный упаковочный сосуд, который предназначен именно для нешипучих напитков и пригоден для стерилизации и, следовательно, для асептической упаковки напитков, выполнен из нескольких частей, например корпуса, верхней части, нижней части и закрывающего средства, каждая из которых приспособлена к ее назначению с точки зрения выбора материала и способа изготовления. При использовании отдельной верхней части она может, например, быть выполнена из более прочного или механически более устойчивого материала так, что применение закрывающего средства и пользование им может иметь место без риска повреждения самого упаковочного сосуда. Пользование отдельными составными частями упаковки может, тем не менее, вызывать определенные трудности, конкретно при изготовлении асептических упаковочных сосудов, помимо явного риска, что детали во время пользования (транспортировка, сборка, герметизация и т. д. ) подвергаются воздействию загрязнителей или бактерий. Имеется также явный риск механического повреждения, например скола или царапины. Конкретно, в асептических упаковках непроницаемость для бактерий играет решающую роль для сохранения первоначального качества упакованного продукта, и даже очень незначительное повреждение, например, герметизирующих поверхностей или поверхностей, обеспечивающих непроницаемость составных частей упаковки, может, следовательно, сыграть значительную отрицательную роль. Это в значительной степени относится к герметизирующим поверхностям и поверхностям с винтовой резьбой, которые особенно уязвимы и чувствительны.

В соответствии с уровнем техники пластиковые сосуды или их части, например верхние или нижние части, выполняются из различных типов пластика, изготавливаемых с помощью различных технологий формования термопласта, которые сами по себе известны. Верхняя часть часто включает закрывающие средства или витки резьбы для навинчивающихся крышек, которые увеличивают требования к способу изготовления и качеству пластика, который используется именно для этой части. Например, как известно, верхние части для упаковочных сосудов изготавливаются с помощью инжекционного формования, что дает большую степень точности и качество, но затрудняет или делает невозможным изготовление верхних частей с включенным газонепроницаемым слоем, что, например, желательно при упаковке фруктовых соков. Другая известная из уровня техники технология формования представляет собой традиционное термоформование листового нагретого материала, который может сам включать собственный барьерный слой, тем не менее, этот способ дает неравномерную толщину материала и меньшую точность при изготовлении частей и деталей, что оказывает отрицательное воздействие на возможность изготовления с достаточной точностью части горлышка с резьбой или другим механическим креплением для закрывающего средства.

Еще одна известная технология для изготовления упаковочных сосудов представляет собой формование дутьем, причем при ее применении исходный материал предпочтительно представляет собой свежеэкструдированный пластиковый рукав, который может включать барьерный слой из какого-либо пригодного барьерного пластика, который известен сам по себе. С помощью половинок пресс-формы, окружающих пластиковый рукав, и соответствующей разности давления этот пластиковый рукав может получать заданную конфигурацию упаковки. Как упомянуто выше, упаковочный сосуд может в таком случае включать барьерный слой, и данный способ также дает возможность изготавливать в упаковочном сосуде с высокой степенью точности также такие элементы, как области горловины с резьбой, но этот способ имеет решающий недостаток, состоящий в его относительной длительности, причем, как при экструзии соответствующей длины рукава для выполнения упаковочного сосуда, так и при охлаждении упаковочного сосуда выполненного из рукава, упаковочный сосуд должен оставаться в половинках пресс-формы до того времени, пока его температура не упадет настолько, что материал приобретет устойчивость к сохранению геометрической формы. Большой и неравномерно распределенный объем пластика не только задерживает охлаждение, но и вызывает его неравномерность, и так как полное охлаждение практически неосуществимо, этот способ должен считаться слишком длительным для современного высокопроизводительного изготовления упаковочных сосудов.

В области промышленности и области техники, связанной с упаковкой, имеется необходимость реализовать способ, который делает возможным с высокой точностью и быстротой рационально изготавливать части для упаковочных сосудов, обеспечивая минимальный риск повреждения при пользовании, а также выдерживая высокий гигиенический стандарт.

Одна из целей настоящего изобретения, таким образом, состоит в реализации способа изготовления частей для упаковочного сосуда и пользования ими, способа, устраняющего вышеуказанные недостатки и обеспечивающего быстрое и рациональное изготовление, одновременно облегчающего пользование и помогающего свести к минимуму риск механического повреждения, которое может нарушить непроницаемость готовых упаковочных контейнеров для газа и бактерий.

Другая цель настоящего изобретения состоит в реализации способа изготовления частей упаковочного сосуда и пользования ими, который позволяет осуществлять рациональное изготовление верхних частей упаковочного сосуда и пользование ими, выдерживая высокий гигиенический стандарт.

Следующая цель настоящего изобретения состоит в реализации способа изготовления верхних частей сосуда и обращения с ними, который делает возможным защиту внутренней поверхности верхних частей и уменьшает необходимость в очистке и стерилизации.

Еще одна цель настоящего изобретения состоит в реализации способа изготовления частей упаковочного сосуда и пользования ими, способа, который является производительным и экономичным в том, что касается ресурсов, и в результате этого не страдает от недостатков, присущих способам изготовления, известным из уровня техники, например, низкой производительностью, недостаточной точностью изготовления или высокой стоимостью.

Эти и другие цели были достигнуты в соответствии с настоящим изобретением за счет того, что способ изготовления и использования частей для упаковочного сосуда приобрел отличительный признак, состоящий в том, что несколько верхних частей изготавливаются в виде непрерывного ряда обращенных друг к другу парных верхних частей, причем каждая пара затем отделяется от соседних пар и снабжается закрывающими средствами на краевых участках, открывающихся в результате такого отделения.

Предпочтительные варианты реализации способа в соответствии с настоящим изобретением далее приобрели отличительные признаки, как представлено в прилагаемых зависимых пунктах формулы изобретения со 2 по 8.

Один предпочтительный вариант реализации способа в соответствии с настоящим изобретением будет более подробно описан ниже с особой ссылкой на прилагаемый чертеж, который является схематическим и представляет только детали, необходимые для понимания настоящего изобретения. В прилагаемом чертеже:

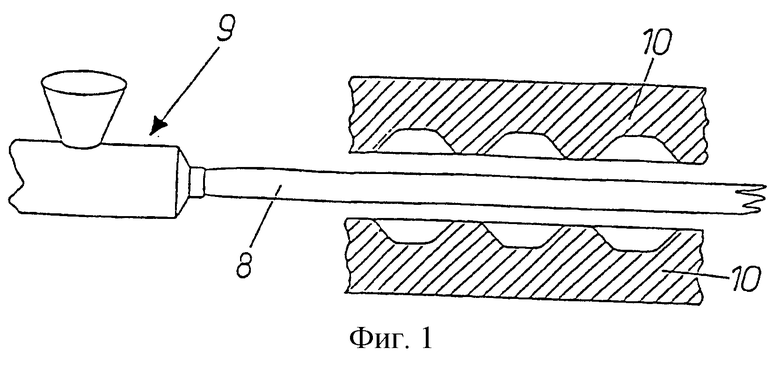

на фиг.1 показан способ, в соответствии с настоящим изобретением, экструдирования рукава и его преобразования в верхние части;

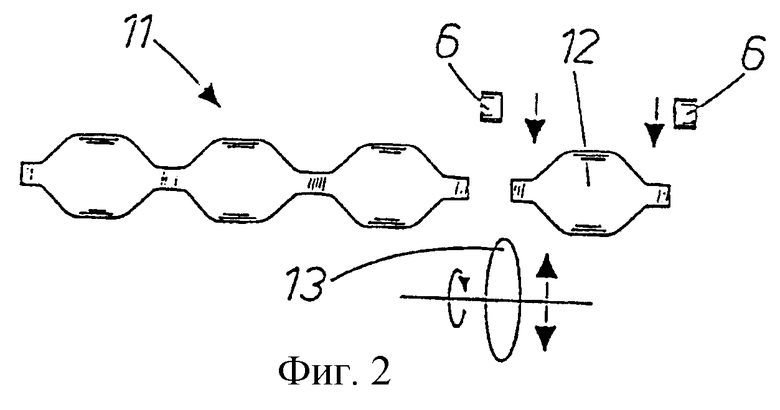

на фиг.2 - верхние части в соответствии со способом, показанным на фиг. 1, во время разделения на отдельные пары верхних частей;

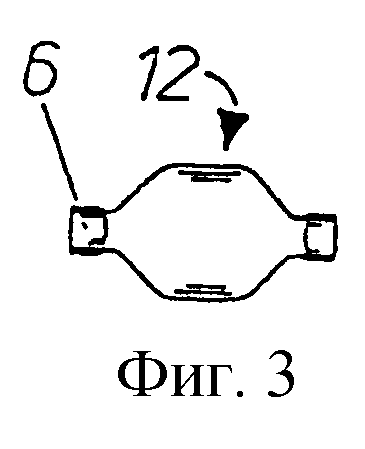

на фиг.3 - пара верхних частей после крепления закрывающих средств;

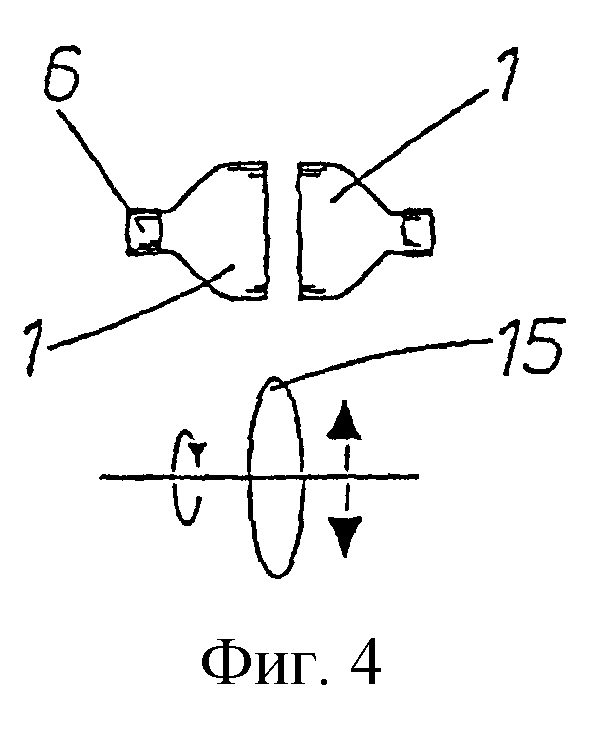

на фиг. 4 - разделение пары верхних частей на две отдельные верхние части;

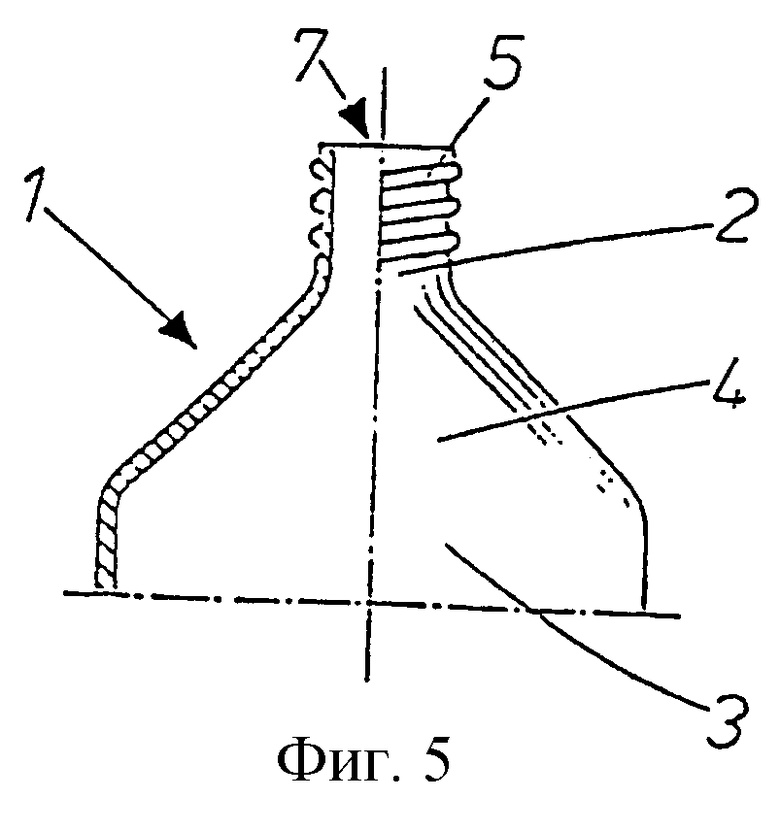

на фиг. 5 - в увеличенном масштабе и частично в разрезе изготовление упаковочного сосуда в соответствии с настоящим изобретением;

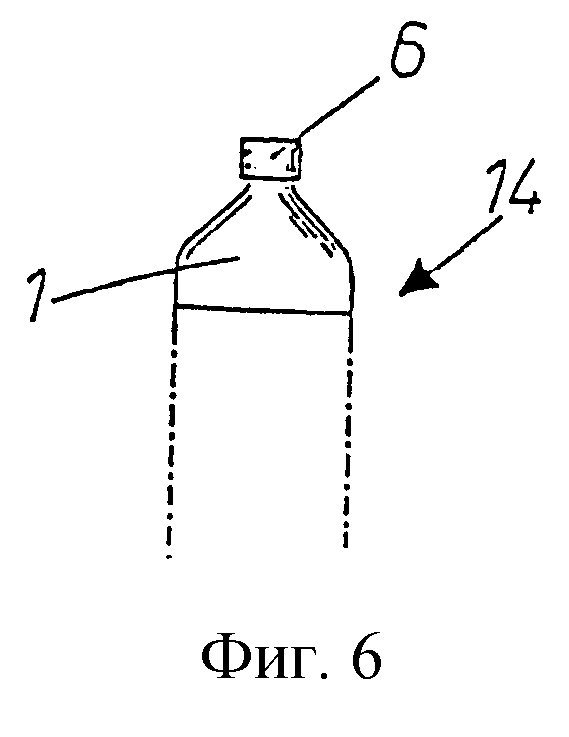

на фиг.6 схематически проиллюстрирован готовый упаковочный сосуд с верхней частью, изготовленный с использованием способа в соответствии с настоящим изобретением.

В соответствии с одним предпочтительным вариантом реализации способа изготовления и использования частей для упаковочного сосуда, изготавливаются верхние части 1 упаковочного сосуда того типа, который проиллюстрирован на фиг. 5. Каждая верхняя часть включает верхний конец с горлышком 2 и нижний конец с, по существу, цилиндрической кромочной зоной 3. Горлышко 2 и кромочная зона 3 соединены с помощью постепенно расходящегося раструбом или конусообразного участка 4. Верхняя часть 1 упаковочного сосуда изготавливается из термопластичного материала, например полиэтилена, который может также включать слои других термопластичных материалов, например барьерные пластики или подобные им материалы. На горлышке 2 имеется внешняя винтовая резьба 5, но можно также выполнить горлышко 2 с другим средством для крепления с помощью образующего пробку соединения при использовании закрывающего средства 6, которое в описанном варианте реализации представляет собой обычную навинчивающуюся крышку. На верхнем конце горлышка 2 имеется герметизирующая кромка 7 для герметичного контакта с внутренней частью закрывающего средства 6.

На фиг.1-4 показано последовательное изготовление верхних частей 1 упаковочного сосуда и манипулирование ими при использовании способа в соответствии с настоящим изобретением. Более точно, на фиг.1 показано, как рукав 8 из нагретого термопластичного материала экструдируется с помощью экструдера 9, который известен сам по себе. Экструдированный рукав 8 (который может состоять из совместно экструдированного материала и, например, также включать слои подходящего барьерного пластика, такого как EVOH) проходит между половинками 10 пресс-формы, которые в закрытом состоянии вместе образуют конфигурацию, которая определяет конфигурацию ряда последовательно расположенных верхних частей 1 упаковочного сосуда. После экструдирования соответствующей длины рукава половинки пресс-формы 10 закрываются вокруг участка рукава 8, после чего этот рукав способом, который известен сам по себе, с помощью, например, сжатого воздуха расширяется для прилегания к формующим поверхностям половинок 10 пресс-формы так, что образуется непрерывный ряд 11 (фиг. 2) верхних частей 1 упаковочного сосуда. После открывания половинок 10 пресс-формы и отделения ряда 11 от рукава 8, ряд, например, состоящий из восьми верхних частей 1 упаковочного сосуда, передается на соответствующее устройство для отделения соседних пар 12 верхних частей друг от друга. Как ясно из фиг. 2, ряд 11 состоит из нескольких верхних частей 1 упаковочного сосуда, каждая вторая из которых перевернута так, что ряд состоит из верхних частей, которые соединены друг с другом поочередно через горлышки 2 и поочередно через цилиндрические кромочные зоны 3. С помощью вращающегося режущего приспособления 13 известного типа одна пара 12 отделяется от ряда 11, после чего отделенная пара 12 сразу снабжается закрывающими средствами 6 так, что внутренняя полость перевернутых и соединенных верхних частей 1, образующих верхнюю пару 12, экранируется и отделяется от окружающей среды. Таким образом предотвращается проникновение грязи или бактерий и их попадание на внутреннюю поверхность верхних частей 1 упаковочного сосуда, которая будет затем контактировать с содержимым сосуда, так как отделение отдельных верхних частей 12 и крепление закрывающего средства 6 происходит сразу после экструзии и формирования рукава 8, внутренняя полость пар верхних частей будет, в основном, свободна от бактерий и загрязнителей в результате немедленной установки закрывающего средства 6. Это состояние поддерживается до тех пор, пока отдельные верхние части 1 упаковочного сосуда не будут соединены с оставшимися частями упаковочного сосуда, как будет более подробно описано ниже. При условии, что верхние части 1 упаковочного сосуда, включенные в пары 12 верхних частей, уже на этой стадии снабжены закрывающими средствами 6, герметизирующие кромки 7 верхних частей 1 будут защищены от механического воздействия при дальнейшем использовании верхними частями. Противоположная часть верхних частей 1 упаковочного сосуда, то есть цилиндрические кромочные зоны 3, будут защищены от механического воздействия, так как они соединены друг с другом, что обеспечивает хорошее соединение и герметизацию по отношению к остальным частям упаковочного сосуда.

Верхние пары 12, будучи таким образом защищены как от механического воздействия, так и от загрязнения, в том виде, который проиллюстрирован на фиг. 3, просты в обращении и упаковке, например, в открытые решетчатые ящики или другую подобную тару без необходимости применения каких-либо дополнительных защитных мер. В результате будет также возможно обходиться без последующей, осуществляемой обычно очистки внутренней части верхних частей упаковочного сосуда перед полным завершением изготовления упаковочного сосуда и его наполнением заданным содержимым. Разделение верхних частей 1 упаковочного сосуда входящих в каждую пару 12 верхних частей (как проиллюстрировано на фиг.4), должно, по этим причинам, осуществляться, по возможности, позднее и в идеальном варианте совпадать с установкой верхних частей 1 упаковочного сосуда при полном завершении изготовления упаковочных сосудов 14 (фиг.6). Разделение верхних частей 1 упаковочного сосуда может иметь место с помощью вращающегося режущего приспособления 15, которое известно само по себе, после чего отдельные верхние части 1 сразу соединяются соответствующим образом, например с помощью термосварки, с корпусом упаковочного сосуда, который известен сам по себе, например стакана, скрученного из пластикового, бумажного ламината. На этом процесс изготовления упаковочного сосуда завершается, и последний может быть транспортирован далее для наполнения необходимым содержимым, возможно после нанесения внешнего декоративного трафаретного слоя. Необходимо отметить, что в то время, как описанный вариант осуществления настоящего изобретения относится к упаковочному сосуду с частью корпуса или стаканом, который имеет круглую форму поперечного сечения, ничто не может помешать использованию других форм поперечного сечения, например восьмиугольных или неправильных (включая нецилиндрические). Естественно, другие части упаковочного сосуда должны иметь форму, соответствующую конфигурации соответствующей части корпуса.

При изготовлении множества верхних частей, предпочтительно формованных дутьем, и пользовании ими способом в соответствии с настоящим изобретением становится возможным высокопроизводительное и рациональное изготовление, которое до сих пор было невыполнимо при формовании дутьем упаковочных сосудов целиком. Так как данный способ изготовления также создает возможность пользования верхними частями в виде парных закрытых блоков, необходимое условие соблюдения гигиеничности пользования также обеспечивается одновременно с предотвращением механического повреждения (которое увеличивает риск нарушения непроницаемости и утечки в готовых упаковочных контейнерах).

Настоящее изобретение не должно рассматриваться как ограниченное описанным выше и показанным на чертеже, многие модификации возможны без отклонения от объема формулы изобретения.

Способ относится к изготовлению верхних частей упаковочных контейнеров. В данном способе несколько верхних частей упаковочных контейнеров изготавливают в виде непрерывного ряда из попарно обращенных друг к другу верхних частей упаковочных контейнеров, после чего каждую пару отделяют от соседних пар и снабжают закрывающим средством на концевых участках, открывающихся в результате этого отделения. Данные признаки позволяют быстро и экономично изготовить верхние части для упаковочного сосуда. 7 з.п.ф-лы, 6 ил.

| US 3690088 А, 12.09.1972 | |||

| Тележка для транспортирования груза | 1984 |

|

SU1171388A1 |

| Способ получения средства,обладающего литиолитическим действием | 1978 |

|

SU1220563A3 |

| DE 19627805 A1, 06.02.1997 | |||

| US 4650628 А, 17.03.1987 | |||

| Полиэтилентерефталатная емкость | 1990 |

|

SU1838197A3 |

Авторы

Даты

2003-05-20—Публикация

1997-12-02—Подача