Данное изобретение относится к способу полимеризации, более конкретно к способу с использованием реактора, в котором жидкие полимеры образуются внутри небольших капелек после распыления мономеров и/или олигомеров. Более подробно, изобретение относится к способу полимеризации, который осуществляется по механизму реакции конденсации, особенно для силоксановых полимеров.

Полимеризационные реакторы известны давно. Обычно они имеют форму котла, в котором легко выполняется перемешивание ингредиентов. Там, где требуется проведение непрерывной полимеризации, могут использоваться также проточные системы, снабженные соответствующими узлами для перемешивания, имеются в виду например турбулизаторы или смесителя. В существующих системах время нахождения реагентов может быть существенно увеличено, особенно там, где важно эффективное распределение катализатора и передача тепла. Во многих системах существует также опасность, что полимер будет образовываться на стенках реактора, таким образом снижая эффективность процесса. Существует постоянная потребность в разработке процесса полимеризации, позволяющего получать полимеры усовершенствованным способом.

В настоящее время обнаружено, что если подавать исходные вещества для реакции полимеризации в определенные реакторы с распыляющим устройством и проводить полимеризацию так, чтобы образовывались небольшие капельки в суспензии, то при протекании полимеризации внутри небольших капелек повышается эффективность полимеризации. Настоящее изобретение относится к тем полимеризационным системам, где происходят реакции конденсации и образуется побочный продукт, обладающий большей летучестью, чем реакционный продукт.

Распыляющие устройства известны и описаны в технической литературе. Они известны, в частности, для нанесения защитного покрытия (например, пульверизатор) и для распылительной сушки, при которой жидкие композиции, например, дисперсия или суспензия, высушиваются до образования порошкообразного материала. Оборудование этого последнего типа используется, например, в производстве порошкообразных моющих композиций.

Описаны также распыляющие устройства для полимеризации, но не в тех случаях, когда предусматривается жидкий полимерный продукт. Например, патент США 4,435,261 раскрывает способ свободнорадикальной полимеризации жидких мономеров с получением термопластичных полимеров, включающий введение по крайней мере одного мономера в камеру ячейки электростатического распыляющего оборудования, имеющего подающие разбрызгивающие устройства, и пропускание электрического заряда через названный жидкий мономер в камеру, причем электрический заряд является достаточным, чтобы генерировать свободный избыточный заряд в жидком мономере для инициирования полимеризации мономера с образованием полимера в камере. В качестве пригодных в этом патенте упомянуты мономеры: стирол, трет-бутил-стирол, хлоростирол, акрилонитрил- и винил-толуол. Во всех примерах мономеры диспергируются в углеводородном масле. Патент Германии 3106711 раскрывает производство твердых частиц, в частности зерен или шариков, полимеризацией жидкого мономера, например метакрилата, путем распыления жидкости в капельки в атмосфере газа с предоставлением возможности этим капелькам застывать до образования суспензии или осаждения в газе. Для увеличения скорости полимеризации газ может быть нагретым или облученным. WP1 реферат заявки Японии 56062804 раскрывает производство пылевидного сшитого порошка для подавления горения путем распыления полимеризуемых жидких композиций в газе, подвергнутом воздействию УФ-излучения. Жидкая композиция определяется как смесь жидкого или полутвердого фор-полимера, имеющего две или более способных к полимеризации ненасыщенных связи в молекуле, винилового полимера и фотосенсибилизатора. В качестве примеров фор-полимера приводятся эпокси-акрилат и сложный полиэфир-полиол-акрилат.

Все известные технические ссылки относятся к производству твердых частиц. Действительно, первая ссылка предполагает изготовление полистирольных смол с температурой стеклования по крайней мере 90oC, тогда как вторая и третья ссылки указывают на твердые частицы или порошки. Кроме того, цитируемые ссылки относятся к способу производства полимеров, тем самым полимеризационная среда представляет собой свободно-радикальную систему, приводящую к реакции присоединения. Другими словами, во время реакции полимеризации не образуется побочных продуктов. Отсутствуют указания на возможность использования распыляющего устройства применительно к производству жидких полимеров, особенно полимеров с относительно высокой вязкостью, или применительно к другой полимеризационной системе, например, реакция конденсации может быть успешно проведена в таком распыляющем устройстве. Действительно, в системах для реакций конденсации основным недостатком является присутствие побочного продукта.

Возникает необходимость разработать усовершенствованный способ полимеризации для трех систем, где используется реакция конденсации для производства жидких полимеров, особенно ввиду получения побочных продуктов во время реакции.

Термин "жидкий", здесь используемый в отношении полимеров, мономеров или олигомеров, означает материалы, которые имеют консистенцию, позволяющую им быть текучими при температуре 25oC и принимать форму резервуара, в который они помещены, когда подвержены воздействию силы, например силы тяжести. Для ясности поясняется, что термин "жидкие материалы" исключает те материалы, которые являются явно твердыми или явно газообразными при 25oC и атмосферном давлении, и те материалы, которые являются термопластичными при приблизительно 25oC. Например, термин "жидкие полимеры" включает, за исключением полимеров с низкой вязкостью, например, полимеров, имеющих вязкость от 20 мм2/с при 25oC, также те полимеры, которые имеют высокую вязкость, например, каучукообразные материалы и некоторые очень слабо сшитые материалы, например, определенные гели, которые способны быть текучими под давлением.

EP-A-522 776 раскрывает способ изготовления жидких полимеров путем конденсации мономеров и/или олигомеров в полимеризационном реакторе, включающий смешение мономеров и/или олигомеров с определенным количеством требуемого катализатора, смешение образующейся смеси с газом, находящимся под давлением, для придания ей пенообразной консистенции, подачу пенящейся смеси через входные устройства в реакционную камеру, имеющую пористую стенку, и проведение полимеризации мономеров и/или олигомеров. В предпочтительном варианте выполнения входные устройства включают распыляющее приспособление. В этом известном способе распыляющее приспособление в сочетании с применением дополнительного, находящегося под давлением газа и использованием узкой реакционной камеры способствует образованию пены. Пенообразная консистенция создает большую поверхность раздела воздух - жидкость, способствующую выполнению реакции поликонденсации.

Однако реактор, который используется в известном способе, нуждается в специфическом выполнении для данного способа. Необходимо обеспечить способ, позволяющий использовать стандартное оборудование при обеспечении эффективного полимеризационного процесса.

Согласно данному изобретению предлагается способ изготовления жидких полимеров путем конденсации мономеров и/или олигомеров, отличающийся тем, что мономеры и/или олигомеры смешивают с соответствующим количеством катализатора, если он необходим, диспергируют посредством распыляющего устройства до образования небольших капелек в реакционной камере и подвергают полимеризации в диспергированном состоянии.

Изобретение ограничивается теми полимерами, которые могут быть получены реакцией конденсации мономеров и/или олигомеров. Как определено в ASTM 883-54T, под конденсацией понимается химическое взаимодействие, в котором соединяется две или более молекул, с отщеплением воды или любого другого простого вещества. Типичным примером реакции конденсации является образование сложного эфира при взаимодействии карбоновой кислоты со спиртом или образование простого эфира при взаимодействии двух спиртов, причем в обеих реакциях выделяется вода. Конкретная реакция поликонденсации, которая соответствует способу данного изобретения, представляет образование полисилоксановых материалов конденсацией органосиликоновых соединений, имеющих силанольные группы.

Согласно изобретению мономеры и/или олигомеры подают в распыляющее устройство. Подающие устройства могут представлять собой питатели напорного типа, расположенные выше распыляющего устройства. Или же иначе, реагенты могут быть поданы под давлением посредством системы накачки, например из контейнера, расположенного на некотором расстоянии от распыляющего устройства. Еще один метод представляет подача путем всасывания, например, с помощью насоса или системы сифона. Подающими устройствами можно пропускать исходные вещества через узел нагрева, в котором эти вещества нагревают до повышенной температуры, например температуры реакции. Там, где требуется катализатор, подающие механизмы могут также быть снабжены перемешивающим устройством для смешения реагентов и катализатора в требуемых пропорциях. Реакционная смесь может быть также приготовлена заранее в требуемых пропорциях мономера и/или олигомера и катализатора. Это будет полезным там, где реакционная смесь является не реакционноспособной до тех пор, пока не нагрета, например, вследствие присутствия теплочувствительного ингибитора. Там, где смешивание с катализатором приводит к началу реакции полимеризации, это смешивание должно быть произведено непосредственно перед поступлением в распыляющее устройство.

Распыляющим устройством смесь может распыляться обычными способами. Это включает продавливание под давлением реакционной смеси через приспособление, заставляющее смесь разбрызгиваться на мельчайшие частички или капельки. Напротив, иной, и обычно чаще используемый способ, состоит в использовании газа под давлением, например, сжатого воздуха или азота, для распыления реакционной смеси при ее прохождении через устройство. Это устройство часто называется жидкостной системой из 2-х форсунок. Кроме того, обычно используется так называемый роторный распылитель, который заставляет реакционную смесь образовывать небольшие капельки путем подачи ее на быстро вращающуюся тарелку. Для направления распыленных капелек требуемым образом может быть использован поток газа под давлением в сочетании с любой из этих систем. Там, где желательно проводить реакцию полимеризации при повышенных температурах, возможно вместо нагревания реагентов, как описано выше, или в дополнение к этому нагревать подаваемый под давлением газ. Он будет нагревать небольшие распыленные капельки быстро. Полимеризация протекает в то время, как реагенты находятся в виде суспензии, внутри небольших капелек, которые содержат смесь реагентов и катализатора. На степень полимеризации будут влиять многие факторы, например, температура и концентрация катализатора. Возможно также разработать такой реактор, время нахождения в котором обеспечивает, что капельки сохраняются в виде суспензии. Это может быть сделано просто соответствием размеров реакционной камеры требуемому для существования суспензии временем. Или же иначе, время существования суспензии может быть увеличено пропусканием газа противотоком в реакционную камеру. Время существования суспензии может варьироваться в соответствии с условиями реакции от менее чем 1 секунды до нескольких минут, предпочтительно от 5 до 100 секунд.

После распыления смеси образуется очень большая величина поверхности раздела фаз. Было найдено, что это является особенно целесообразным для активации реакций конденсации, особенно когда температура реакционной камеры достаточно высокая для того, чтобы способствовать испарению простого побочного продукта, например воды или спирта. Это будет смещать реакционное равновесие в сторону реакции конденсации.

Предпочтительно предусмотреть систему экстракции для удаления побочного продукта реакции конденсации. Такая система экстракции может также снижать давление, которое было создано во время распыления, ограничивая таким образом потерю материала через выпускное отверстие реакционной камеры и повышая время нахождения небольших капелек в реакционной камере. Эта система экстракции непосредственно соединена с внутренним пространством реакционной камеры, причем это соединение может быть расположено вверху реакционной камеры, таким образом вызывая снижение давления в верхней части камеры. Однако предпочтительно размещать соединение с системой экстракции около нижней части реакционной камеры, например, ниже середины камеры, наиболее разумно, в середине, чтобы избежать столкновения с потоком нагнетаемого под давлением газа, когда он используется, и чтобы избежать увлечения вверх слишком большого числа маленьких капелек незаполимеризованного или частично полимеризованного материала. Распыляющее устройство и реакционная камера предпочтительно располагаются таким образом, что распыленной реакционной смеси предоставляется возможность свободно перетекать под действием силы тяжести, чтобы собираться в нижней части реакционной камеры. Это означает, что реакционная смесь из распыляющего устройства должна предпочтительно выходить снизу, хотя возможен также выпуск и сбоку.

Подходящей реакционной камерой, в которую распыляющим устройством подают реакционную смесь, может быть стандартная камера, известная в технике распылительной сушки или распыления. Таким образом, способ предпочтительно выполняется в обычных аппаратах для распылительной сушки. Особенно подходящие камеры имеют цилиндрическую верхнюю часть, связанную с самой широкой частью обращенной вниз конической части. Коническая часть является предпочтительно усеченной и открытой в узком конце, например - ее нижнем конце, чтобы позволяла собрать конечный продукт. Наклонная поверхность нижней конической части способствует сбору капелек на стенках. По этой причине размер реакционной камеры обычно выбирается таким образом, что маленькие капельки находятся значительное время в виде суспензии в камере, что позволяет достигнуть требуемую степень полимеризации. Возможно, что полимеризация продолжается до некоторой степени, когда капельки собираются на наклонных стенках реакционной камеры. Такое продолжение взаимодействия, однако, оказывается менее эффективным, чем если капельки все еще находятся в суспензии, поскольку поверхность раздела жидкость - газ в этом случае меньше. Однако продолжающаяся полимеризация может быть стимулирована на стенках путем, например, нагрева стенок. Действительно, в качестве альтернативы или в дополнение к нагреванию реагентов перед полимеризацией, либо прямо перед распылением, либо косвенно, когда формируются небольшие капельки, как описано выше, вся реакционная камера сама может быть нагрета, например, путем окружения ее нагревательной рубашкой. Собранный таким образом жидкий полимерный продукт стекает вниз к месту сбора, например открытому усеченному нижнему краю конуса.

В месте сбора реактора, наиболее удобно открытом нижнем конце реакционной камеры, полимеризованный жидкий материал может быть собран непосредственно в подходящий приемник, например цилиндр (бак). Там, где необходимо инактивировать катализатор, место инактивации может быть совмещено с местом сбора или удалено от места сбора использованием нагнетательного потока. Таким местом инактивации может быть, например, место нагревания, которое оказывается полезным, когда катализатор является терморазлагаемым. Или же иначе, может быть предусмотрено место нейтрализации катализатора, например, путем подвода к месту сбора трубопровода, в который добавляется нейтрализующий агент и смешивается в соответствующем соотношении. Введение нейтрализующего агента может быть достигнуто, например, путем впрыскивания. Охлаждающая система может быть установлена в месте сбора или около него, для установления в полимере необходимой температуры. Может быть применена система фильтрации, например, для того, чтобы отфильтровывать соли, образованные при нейтрализации катализатора. Обычно система фильтрации должна устанавливаться перед системой охлаждения, так как легче профильтровать горячую жидкость, которая имеет меньшую вязкость.

Способ по изобретению особенно предпочтителен для производства жидких органосилоксановых материалов путем полимеризации кремнийорганических соединений, имеющих силикон-связанные (OR) радикалы, в которых R представляет атом водорода или низшую алкильную группу, имеющую до 6 атомов углерода, при условии, что по крайней мере некоторые R заместители являются атомами водорода. Предпочтительно, чтобы по крайней мере одна R группа на молекулу представляла атом водорода, и наиболее желательно, чтобы каждая R группа представляла атом водорода.

Кремнийорганические соединения, являющиеся мономерами или олигомерами в способе по изобретению, могут быть: органосиланы, органосилоксаны, силкарбаны или смеси двух или более из них. Силикон-связанные органические заместители в кремнийорганическом соединении могут быть одновалентными углеводородными группами, имеющими от 1 до 14 углеродных атомов, например: алкил, арил, аралкил или алкенил-группы, или одновалентными замещенными углеводородными группами, имеющими от 1 до 10 углеродных атомов, например: аминозамещенные алкил или арил-группы, меркаптоалкил-группы, галоидалкил-группы, этерефицированные карбоксиалкил-группы, полиоксиалкилен-группы и гидроксиалкил-группы. Конкретными примерами подходящих органических заместителей, которые могут присутствовать в кремнийорганических соединениях, используемых в способе по изобретению, являются: метил, этил, пропил, гексил, додецил, тетрадецил, фенил, ксилил, толил, фенилэтил, винил, аллил, гексенил, -R'NH2, -R'NHCH2CH2NH2, -R'SH, -R'Br, -R'Cl и R'OH, где R' представляет двухвалентную органическую группу, предпочтительно имеющуют менее 8 углеродных атомов, например -(CH2)3- или -CH2CHCH3CH2-, арилен, например, -C6H4- или аралкилен, например -(C6H3 • CH3)-. В основном, для промышленного применения, по крайней мере, 50% органических заместителей должны быть метил-группами, любые оставшиеся группы выбираются из винил- или фенил-групп. Более желательно, чтобы по крайней мере 80% органических заместителей представляли метил-группы, наиболее предпочтительно, по существу, все органические заместители.

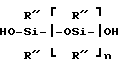

Хотя в кремнийорганических соединениях, используемых в способе по изобретению, могут иметь связанные с кремнием группы (OR) в молекуле предпочтительно, чтобы в каждой молекуле присутствовало не более чем две (OR)-группы. Это будет способствовать образованию преимущественно линейных полисилоксановых материалов. Предпочтительные органосиликоновые соединения включают короткоцепные линейные полидиорганосилоксановые материалы, имеющие концевые силанол-группы. Эти материалы имеют среднюю общую формулу

где каждый R'' означает органическую группу, как определено здесь выше, и n представляет целое число, желательно имеющее значение не более чем 100. Однако, в основном, органосиликоновое соединение, которое является силоксановым полимером, рассматривается как олигомер в смысле данного изобретения, поскольку он имеет более короткую длину силоксановой цепи, чем конечный продукт, полученный по способу изобретения. В предпочтительных полидиорганосилоксанах каждый R'' означает метилгруппу и n имеет значение от 10 до 300, более желательно от 50 до 150, наиболее желательно от 75 до 100. Эти полидиорганосилоксаны получают в результате гидролиза и конденсации дигалоидорганосилокасанов и являются коммерчески доступными материалами.

По способу изобретения могут быть получены полиорганосилоксаны с концевыми блокированными силанол-группами и высокой вязкостью. Однако, если желательно, продукты конденсации могут быть блокированы на концах триорганосилокси-группами, например, для контроля молекулярного веса силоксана. Способ концевого блокирования имеет своей целью заменять концевые силано-группы триорганосилокси-группами для предотвращения дальнейшей реакции конденсации. Один способ выполнения такого концевого блокирования включает введение триорганосиланола в реакционную смесь. Более предпочтительный метод проведения реакции триорганосилокси-блокирования концов цепей полидиорганосилоксанов включает введение полидиорганосилоксановых материалов, которые являются блокированными на концах триорганосилоксановой группой с одного конца и гидроксилдиорганосилоксановой группой с другого конца. Другой путь представляет использование полидиорганосилоксанов с более низким молекулярным весом, имеющих только триорганисилоксановые концевые группы. Использование последнего требует обычно применения катализатора, обладающего некоторой активностью в расщеплении силоксановой связи. Еще одну альтернативу представляет использование силана, например гексаметилдисилазана. Подходящие концевые блокирующие триорганосилоксан-звенья включают широкий ряд веществ, таких как триалкилсилоксаны, диалкилалкенилсилоксаны и диалкиларилсилоксаны, например, триметилсилоксан, триэтилсилоксан, диметилвинилсилоксан и диметилфенилсилоксан.

Предпочтительный способ по изобретению является подходящим для использования в приготовлении ряда кремнийорганических продуктов путем реакции конденсации. При желании там вместе с одним кремнийорганическим соединением могут использоваться другие кремнийорганические соединения, например алкоксисиланы, которые являются реакционноспособными по отношению к силанолсодержащему реагенту или продуктом конденсации, чтобы обеспечить органофункциональные или ограничивающие цепь группы. Примерами таких силанов являются триметил-метоксисилан, метил-фенил-диметоксисилан, метил-фенил-винил-этоксисилан и амино-пропил-триметокси-силан.

Предпочтительный способ по изобретению включает контактирование кремнийорганических соединений, которые являются мономерами или олигомерами, с катализатором при температуре, при которой достигают требуемую скорость полимеризации. Для получения полисилоксановых материалов предпочтительно использовать температуру в интервале приблизительно от 30 до 300oC. Реакции при более низких температурах обычно протекают настолько медленно, что не представляют коммерческого интереса. Более предпочтительно проводить реакцию полимеризации при температуре от 50 до 200oC, наиболее желательно от 70 до 180oC. Желательно также удалять побочный продукт, образующийся во время реакции конденсации. Это приводит к ускорению реакции, и соответственно достигается использованием системы экстракции.

Для достижения желаемой скорости реакции используется достаточное количество катализатора с учетом характера и геометрии используемого оборудования, температуры процесса и других факторов, например времени пребывания реакционной смеси в камере реактора. В большинстве случаев предпочтительно применять от 0,001 до 5 вес.% катализатора от веса кремнийорганических соединений в реакционной смеси.

Предпочтительными катализаторами являются хорошо известные катализаторы конденсации, которые описаны в ряде публикаций. Некоторые катализаторы ускоряют реакцию конденсации, но также могут действовать и как равновесные катализаторы. Примерами их являются серная кислота, хлористоводородная кислота, кислота Льюиса, гидроокись натрия, гидроокись тетраметиламмония, тетрабутилфосфоний-силанолят и амины. Такие катализаторы, хотя и не предпочтительны, являются полезными в условиях, когда нельзя избежать присутствия частиц продукта с низким молекулярным весом в конечном продукте, или при условии, что катализатор инактивируется перед перегруппировкой полимеров. Более предпочтительными являются специфические катализаторы конденсации. Они включают додецилбензолсульфоновую кислоту, н-гексиламин, тетраметилгуанидин, карбоксилаты рубидия или цезия, гидроокиси магния, кальция или стронция и другие катализаторы, описанные в соответствующей технической литературе, например в патентах Великобритании 895091, 918823 и EP-заявке 382365. Также предпочтительными являются катализаторы, основанные на фосфонитрил-хлориде, например катализаторы, приготовленные согласно патентам США 3,839,388 и 4,564,693 или EP-заявке 215470, и фосфонитрил-галогенидные катализаторы, имеющие общую формулу

[X(PX2= N)nPX3]+[MXv-t+1) R't]-, где X является атомом галогена, M представляет элемент, имеющий электроотрицательность от 1,0 до 2,0 по шкале Полинга, R' представляет алкильную группу, имеющую до 12 углеродных атомов, n имеет значение от 1 до 6, v означает валентность или состояние окисления M и t имеет значение от 0 до (v - 1).

При желании, обрыв реакции полимеризации может быть произведен обычными методами. Например, температура реакционной смеси может быть понижена за пределы точки активности катализатора. Напротив, реакционная смесь может быть нагрета до точки, где катализатор инактивируется, например, путем разложения, при условии, что полимер не разрушается при таком воздействии. Еще альтернативный способ обрыва представляет введение инактивирующего агента. Он будет определяться типом используемого катализатора и может быть нейтрализующим агентом, если катализатор является кислотой или щелочью. Подходящие нейтрализующие агенты включают амины, эпокси-соединения и слабокислотные материалы. Если катализатор представляет твердый материал или является нанесенным на твердую структуру, может быть использовано для обрыва реакции удаление катализатора, например, фильтрацией.

Продукты конденсации способа по изобретению являются полезными в ряде применений, хорошо известных в области кремнийорганических соединений. Изобретение предлагает также другие виды применения жидких полимеров, приготавливаемых по способу изобретения, в частности, жидких органосилоксановых веществ. Примеры подходящих применений включают обработку тканей для придания им водоотталкивающих свойств, покрытие бумаги для получения высоко антиадгезионных поверхностей, изготовление герметика и адгезионных продуктов и производство эластомеробразующих композиций.

Ниже следует описание специфического оборудования реактора (см. фиг. 1), используемого для выполнения способа по данному изобретению, которое поясняется чертежом, представляющим схематический вид реактора. Приведены также примеры, иллюстрирующие способ согласно изобретению, в которых все части и проценты являются весовыми.

Приведенный в качестве примера реактор (10) представляет собой аппарат Niro® для распылительной сушки типа P-6,3, который снабжен впускным устройством (11, 15), камерой реактора (18) и выпускным устройством (19). Впускные устройства включают устройство для подачи реагента (11) и устройство для подачи сжатого воздуха (15). Сжатый воздух подается компрессором (не показан) через нагретый теплообменник (также не показан) и далее подается в реакционную камеру через входное отверстие (15). Реагенты (олигомеры/мономеры) подаются из контейнеров (не показаны), которые подсоединены через насос (также не показан) к устройству для подачи реагентов (11). Устройство для подачи реагентов также включает приспособление (13) для примешивания катализатора, подаваемого через трубопровод (12) в требуемых пропорциях. Реагенты подают через распыляющее устройство (16), которое представляет собой роторный испаритель, вращающийся со скоростью 12000 об/мин. Камера реактора (18) является стандартной, представляющей нисходящую коническую конструкцию (17). Она соединена с системой экстракции (извлечения) (20) для устранения некоторого количества воздуха из реакционной камеры (18) через выпускное отверстие (21) и вытяжной вентилятор (23) для создания нулевого избыточного давления на выпускном устройстве (19). Летучие продукты, присутствующие в удаляемом воздухе, конденсируются в циклоне (22) и собираются в бак (24). Выпускное устройство (19) включает линию подачи нейтрализующего агента (31), которая соединена трубопроводом с системой впрыскивания, содержащей насос (не показан), системой охлаждения (34), снабженной теплообменником (не показан), системой фильтрации (32) и баком для сбора продукта (33).

В процессе использования мономеры/олигомеры смешиваются и подаются через испаритель в реактор. Нагретый сжатый воздух обеспечивает увеличения температуры распыленной смеси до заданной температуры и вызывает ее полимеризацию. Распыленный продукт имеет большую величину поверхности раздела фаз, что ускоряет удаление побочного продукта конденсации. Жидкий полимерный продукт собирается вдоль конической части реактора и стекает вниз под действием силы тяжести. У выхода из реактора реакционный продукт смешивается с достаточным количеством нейтрализующего агента, чтобы вызвать инактивацию катализатора. Затем продукту дают охладиться, профильтровывают и собирают в баки.

Пример 1. Получение полидиметилсилоксана с концевыми блокированными винильными группами.

Получение полидиметилсилоксана с концевыми блокированными винильными группами выполнено с использованием описанного выше реактора. В процессе непрерывной полимеризации использовали предварительно смешанную композицию, состоящую из 90,9% полидиметилсилоксанового полимера с концевыми блокированными гидрокси-группами, имеющего вязкость 70 мм2/с и 9,1% полидиметилсилоксана с концевыми блокированными винил-группами, имеющего вязкость 20 мм2/с. Температура предварительно смешанной композиции была измерена и обозначена как Т3. Предварительно смешанная композиция подавалась затем через устройство для впуска реагента (II) со скоростью 126 кг в час. Сжатый воздух подавался через впускное отверстие (15) при температуре Т1 и скорости потока 300 м3/час и экстрагировался при той же скорости через систему (20). Сурьмяное производство фосфонитрилхлорида использовалось как катализатор в количестве 38 ppm (млн. долей) от предварительно смешанной композиции. Температуру в камере реактора (18) измеряли и обозначили как Т2. В качестве нейтрализующего агента через впускное отверстие (31) был введен тригексиламин для инактивации катализатора и обрыва реакции полимеризации. Образцы с 1 по 3 продукта реакции собрали при различных временах в ходе производственного цикла через выпускное устройство (19) при температуре Т4. Температуры с Т1 по Т4, фактическая вязкость при 25oC (вязк) и молекулярный вес, измеренный методом гель-проникающей хроматографии (ГПХ) (ГПХ МВ) реакционного продукта, даны в таблице 1. Также приведен вес винильных групп в ppm (млн. доли) от общего веса продукта. Даны также теоретическая вязкость (Тр. Вязк.) и теоретический молекулярный вес (TrMB), рассчитанные на основании соотношения ингредиентов.

Из таблицы 1 ясно, что полимеризация согласно способу по изобретению протекает с образованием продукта с вязкостью, которая очень близка к теоретической вязкости.

Пример 2. Получение полидиметилсилоксана с концевыми блокированными метильными группами.

Способ осуществляется использованием тех же условий, что использованы в примере 1. Предварительно смешанная композиция состояла из 95,54% полидиметилсилоксана с концевыми блокированными гидроксильными группами, имеющего вязкость 70 мм2/с и 4,46% полидиметилсилоксана, имеющего вязкость 10 мм2/с. Были использованы те же самые катализаторы и нейтрализующие агенты, что и в примере 1 при соответственно 38 ppm и 69,3 ppm от предварительной смеси. Образцы с 1 по 5 продукта реакции собирали при различных временах в течение реакционного цикла через выпускное устройство (19) при температуре Т4. Температура с Т1 по Т4, фактическая вязкость при 25oC в мм2/с (Вязк) и фактический молекулярный вес, измеренный методом ГПХ (ГПХ МВ), реакционного продукта приведены в таблице 2. Приведен также вес гидроксильных групп в ppm от общего веса продукта (ppm / OH). Теоретический молекулярный вес (Тр.МВ) рассчитан на основании соотношения ингредиентов.

Из таблицы 2 ясно, что при полимеризации согласно способу по изобретению получают продукт с молекулярным весом, близким к теоретическому молекулярному весу.

Пример 3. Получение полиметилсилоксана высокой вязкости с концевыми блокированными винилгруппами.

Способ осуществлялся при тех же условиях, что и в примере 1. Предварительно смешанная композиция, состоящая из 95,7% полидиметилсилоксанового полимера с концевыми блокированными гидроксил-группами, имеющего вязкость 70 мм2/с, и 4,3% полидиметилсилоксана с концевыми - блокированными винил-группами, имеющего вязкость 20 мм2/с. Использовались те же самые катализатор и нейтрализующие агенты, что и в примере 1 при соответственно 38 ppm и 52 ppm. Образцы с 1 по 5 реакционного продукта собирались при различных временах в ходе процесса через выпускное устройство (19) при температуре Т4. Температура с Т1 по Т4, вязкость при 25oC в мм2/с (вязк) и фактический молекулярный вес, измеренный методом ГПХ (ГПХ МВ), продукта реакции приведены в таблице 3. Также приведен вес гидроксильных групп и винильных групп в ppm от веса продукта ppm OH и ppm Vi). Теоретический молекулярный вес (TpMB) и теоретическая вязкость (Tr. Вязк.) рассчитаны на основании соотношения ингредиентов.

Из таблицы 3 видно, что при полимеризации получают продукт согласно способу по изобретению с молекулярным весом и вязкостью, очень близкими к теоретическим значениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ КОМПОЗИЦИЙ, КОНТРОЛИРУЮЩИХ ПЕНООБРАЗОВАНИЕ | 2007 |

|

RU2418612C2 |

| ПОЛИМЕРЫ, МОДИФИЦИРОВАННЫЕ СИЛАНАМИ | 2009 |

|

RU2478655C2 |

| ГРАНУЛИРОВАННЫЕ ПОЛИОРГАНОСИЛОКСАНОВЫЕ ПРОДУКТЫ | 2011 |

|

RU2603157C2 |

| ВОДООТТАЛКИВАЮЩИЕ ПОЛИОРГАНОСИЛОКСАНОВЫЕ МАТЕРИАЛЫ | 2013 |

|

RU2634780C2 |

| СОСТАВЫ ДЛЯ ПОЛИМЕРИЗАЦИИ НА ОСНОВЕ БИФУНКЦИОНАЛЬНЫХ МОНОМЕРОВ, СОДЕРЖАЩИЕ ИХ СМОЛЫ И ОФТАЛЬМОЛОГИЧЕСКИЕ ИЗДЕЛИЯ | 1998 |

|

RU2177958C2 |

| МОДИФИЦИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 2009 |

|

RU2496797C2 |

| СОПОЛИМЕРЫ ИЗОМОНООЛЕФИНА И ВИНИЛОВОГО АРОМАТИЧЕСКОГО МОНОМЕРА С ПРИВИТЫМ СИЛАНОМ | 2000 |

|

RU2243239C2 |

| ПРИВИТОЙ ПОЛИЭТИЛЕН | 2009 |

|

RU2489449C2 |

| КОМПОЗИЦИЯ ДЛЯ КОНТРОЛЯ ПЕНООБРАЗОВАНИЯ | 2010 |

|

RU2506306C2 |

| УЛУЧШЕНИЕ ОБЕЗВОЖИВАНИЯ СОЕДИНЕНИЙ НА ВОДНОЙ ОСНОВЕ | 2012 |

|

RU2604589C2 |

Жидкие полимеры получают конденсацией мономеров и/или олигомеров. Способ включает диспергирование мономерных мономеров и/или олигомерных реагентов и полимеризацию мономеров и/или олигомеров. При этом диспергирование осуществляют посредством распыляющего устройства с образованием маленьких капель, находящихся во взвешенном состоянии в реакционной камере, и полимеризуют их в диспергированном состоянии. Способ позволяет использовать стандартное оборудование при обеспечении эффективного полимеризационного процесса. 2 с. и 11 з.п. ф-лы, 1 ил., 3 табл.

где каждый R'' обозначает органическую группу;

n ≤ 100, целое число,

и необязательно включает концевые блокирующие группы.

[X(PX2 = N)nPX3]+ [MX(v-t+1)Rt ']-,

где Х - атом галогена;

М - элемент, имеющий электроотрицательность 1 - 2 по шкале Полинга;

R' - алкил, имеющий вплоть до 12 атомов углерода;

n = 1 - 6;

v - валентность или состояние окисления М;

t - 0 - (v - 1).

где каждый R'' - органическая группа;

n ≤ 100, целое число,

и необязательно включающих концевые блокирующие группы, и полимеризацию посредством конденсации кремнийорганических соединений, при этом кремнийорганические соединения диспергируют посредством распылительного устройства с образованием маленьких капелек, находящихся во взвешенном состоянии в реакционной камере, и осуществляют их полимеризацию посредством конденсации в диспергированном состоянии.

| Устройство для непрерывного литья газонасыщенных сплавов | 1972 |

|

SU522776A3 |

| Способ получения полиорганосилоксанов | 1991 |

|

SU1818329A1 |

| Способ автоматического управления процессом получения полиорганосилоксановых смол | 1978 |

|

SU694523A1 |

Авторы

Даты

1999-08-27—Публикация

1994-12-09—Подача