Изобретение относится к технологии оптического приборостроения. Соединения деталей из оптических кристаллов могут быть использованы, например, в технологических лазерных установках, детекторах ядерных ионизирующих излучений.

Известен способ полировки щелочно-галоидных оптических кристаллов [1] путем двухступенчатого горячего прессования. Недостатками этого способа являются возможность полировки только торцевых поверхностей кристалла и сложность способа за счет двухстадийности процесса.

Известен способ сращивания щелочно-галоидных оптических кристаллов [2], включающий совмещение по предварительно полированным поверхностям кристаллов фтористого лития, нагрев в вакууме до температуры 800oC (0,95 Тпл), прижим друг к другу с давлением 40 Г мм-2 и последующее охлаждение.

Известен способ сращивания кристаллов [3], принятый нами за прототип, включающий полировку сопрягаемых поверхностей кристаллов, их совмещение, прижим друг к другу до давления 0,40 - 0,99 предела упругости более пластичного из сращиваемых кристаллов, нагрев в вакууме до температуры 0,20 - 0,99 температуры плавления более легкоплавкого из них с последующей выдержкой при этой температуре и охлаждение.

Такими способами удается получать кристаллы с высокой оптической прозрачностью и механической прочностью границ сращивания. Однако эти способы технологически сложны и дорогостоящи за счет применения высокого вакуума и необходимости тщательной механической полировки до оптического контакта.

Технический результат, получаемый настоящим изобретением, состоит в упрощении способа сращивания, удешевлении этой технологии, сокращении времени процесса при сохранении высокой оптической прозрачности и механической прочности границ сращивания. Дополнительный технический результат состоит в совмещении операции сращивания кристаллов и полирования полученного кристалла.

Сущность изобретения состоит в том, что в способе сращивания и полировки оптических кристаллов, включающем подготовку сопрягаемых поверхностей, их совмещение, сжатие, нагрев до температуры 0,2 - 0,99 температуры плавления, выдержку при этой температуре под давлением и охлаждение, подготовку сопрягаемых поверхностей производят шлифовкой и снятием механически поврежденного и загрязненного слоя химической обработкой, а сжатие осуществляют всесторонне в пресс-форме, внутренние стенки которой обработаны до 14 класса чистоты, при давлении 0,2 - 2,0 предела текучести до локального пластического деформирования в приповерхностных слоях в местах сопряжения.

Кроме того, сопрягаемые поверхности могут выполняться выпуклыми.

Шлифовка и последующее снятие механически поврежденного и загрязненного слоя химической обработкой создают на сопрягаемых поверхностях микронеровности. Это препятствует образованию межатомных связей этих поверхностей. При всестороннем постепенном увеличении сжатия в интервале давлений 0,2 - 2,0 предела текучести начинается локальная пластическая деформация в приповерхностных слоях в местах сопряжения. Происходит сближение сопрягаемых поверхностей до межатомных расстояний по всему сечению, чем обеспечивается высокое качество соединения. При этом на внешней поверхности кристалла также происходит локальная пластическая деформация и наблюдается эффект "разглаживания", который обеспечивается предварительной обработкой внутренних поверхностей пресс-формы до 14 класса чистоты.

Выполнение сопрягаемых поверхностей выпуклыми позволяет очистить границу соединения от примесей и посторонних включений, которые адсорбируются на поверхность кристаллов из атмосферы (вода, кислород, углерод и др.). Самоочистка поверхности происходит за счет того, что соединение кристаллов начинается в центральной области и поверхностные загрязнения оттесняются к краям и таким образом выводятся за пределы оптической аппертуры.

Техническая сущность способа сращивания оптических кристаллов поясняется следующими примерами его осуществления.

Пример 1. Из кристаллов хлористого калия вырезают три заготовки в форме четырехгранных призм высотой 66,6 мм, сечением 28,47 х 28,4; 25,2 х 25,2 и 21,9 х 21,9. Торцевые поверхности заготовок выполняют выпуклыми с радиусом кривизны, равным 2954 мм. Затем проводят их грубую шлифовку шлифпорошками и химическую полировку раствором соляной кислоты с последующей спиртовой промывкой. Устанавливают эти заготовки в пресс-форму, совмещая их торцевые части. Внутренняя полость пресс-формы соответствует геометрии обрабатываемого изделия, например, усеченной пирамиды с основаниями, имеющими форму квадрата или трапеции. В зависимости от количества граней получаемого кристалла, пресс-форма снабжается таким же количеством пуансонов с заданной геометрией. Рабочие внутренние поверхности пуансонов имеют заданную чистоту и достаточную твердость не менее 48-56. Затем нагревают заготовку в течение 1 часа до 320oC, выдерживают при этой температуре 3 часа и нагружают со скоростью 200 мкм/мин до давления 10 т (уд. давление 5 МРа), снимают давление и охлаждают сращенный кристалл с печью. Механические испытания показали, что прочность на изгиб полученного таким образом сращенного кристалла соответствует прочности монолитного кристалла из того же материала. Требования к качеству сварного соединения и полировки граней полученного кристалла обеспечиваются равномерным, с заданной скоростью перемещением радиальных пуансонов. Это условие выполняется в частности за счет конической формы наружных поверхностей пуансонов. Внутренние поверхности цилиндрического корпуса пресс-формы, передающей осевую нагрузку размещенным в нем радиальным пуансонам, имеет соответствующую наружным поверхностям пуансонов коническую форму. Такая схема передачи усилия позволяет пуансонам синхронно перемещаться и равномерно передавать нагрузку на все грани кристалла, обеспечивая всестороннее его сжатие. Для полировки верхней и нижней грани кристалла торцевые пуансоны расположены неподвижно в верхней и нижней частях пресс-формы с заданными размерами. В качестве материала для пуансонов успешно используют нержавеющую сталь. Внутренние поверхности пуансонов обрабатывают до 14 класса чистоты. Поверхность полируемых кристаллов по окончании процесса соответствует классу чистоты рабочих поверхностей пуансонов. Во избежание слипания кристалла с пуансонами рабочие поверхности пуансонов смазывают силиконовым маслом толщиной не более 1 мкм.

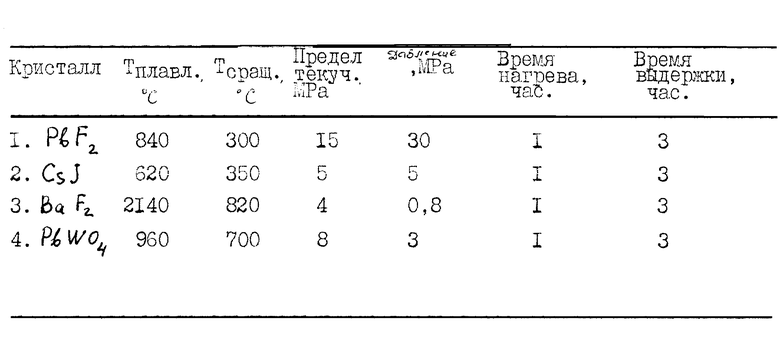

Другие примеры осуществления способа приведены в таблице.

Источники информации

1. Патент США N 3794704 МПК B 29 D 11/00, 1971.

2. Регель В.Р., Степанцов Е.А., Товмасян А.В. О твердофазных реакциях, протекающих на границах кристаллов при их термокомпрессионном соединении. - Изв. Академии наук, серия физич., т. 50, N 3, 1986, стр. 472.

3. Авторское свидетельство СССР N 1116100, кл. C 30 B 33/06, 1984.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ИЗ ЩЕЛОЧНОГАЛОИДНЫХ КРИСТАЛЛОВ | 1988 |

|

SU1651602A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ КРИСТАЛЛОВ СЕЛЕНИДА ЦИНКА | 1992 |

|

RU2051211C1 |

| Способ сращивания кристаллов | 1982 |

|

SU1116100A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ДЛЯ CO -ЛАЗЕРОВ | 1989 |

|

SU1639283A1 |

| СПОСОБ ПОЛИРОВКИ КРИСТАЛЛОВ ХЛОРИДА СЕРЕБРА | 2006 |

|

RU2311499C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ САПФИРОВЫХ ПОЛУСФЕРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2078154C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ | 1994 |

|

RU2077616C1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| Способ получения торцевых поверхностей с кривизной на монокристаллах сапфира | 2020 |

|

RU2743354C1 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1994 |

|

RU2087575C1 |

Изобретение может быть использовано в области оптического приборостроения в технологических лазерных установках, детекторах ядерных ионизирующих излучений. Сущность изобретения состоит в том, что способ сращивания и полировки кристаллов включает шлифовку и химическую обработку сопрягаемых поверхностей, их совмещение, нагрев до температуры 0,2-0,90 температуры плавления, сжатие при всестороннем давлении 0,2-2,0 предела текучести до локального пластического деформирования в приповерхностных слоях в местах сопряжения. Сжатие осуществляют в пресс-форме, внутренние стенки которой обработаны до 14 класса чистоты. После чего производят изотермическую выдержку и охлаждение. Сопрягаемые поверхности могут выполняться выпуклыми. Изобретение способствует удешевлению технологии и сокращению времени процесса при сохранении высокооптической прозрачности и механической прочности границ сращивания. 1 з.п.ф-лы, 1 табл.

| Способ сращивания кристаллов | 1982 |

|

SU1116100A1 |

| Основный регулятор к ткацкому станку | 1973 |

|

SU456060A1 |

| 1971 |

|

SU416301A1 | |

| JP 04149100 A, 22.05.92 | |||

| US 4522865 A, 11.06.85. | |||

Авторы

Даты

1999-08-27—Публикация

1997-04-28—Подача