Изобретение относится к области выращивания монокристаллических сапфировых заготовок из расплава. Может быть применено в изготовлении деталей из сапфира для оптических применений, микроскопии, измерительной техники и др.

В оптике применяются миниатюрные оптические сапфировые элементы, имеющие торцевую поверхность с кривизной, такие как волокна, стержни, оптические сужения и др.

Для получения оптических поверхностей на монокристаллическом сапфире применяется механическая обработка, включающая резку, шлифовку до получения заданной формы изделия и механическую полировку. Используется свободный или связанный абразив (абразивные порошки и инструменты на основе алмаза и карбида бора) с последовательным уменьшением среднего размера его зерна. Применяется также химико-механическая полировка, при необходимости, дополняющаяся высокотемпературным отжигом.

Для заготовок малого диаметра (менее 2 мм) изготовление торцевых поверхностей с кривизной производится путем притирания в шаблонной выемке до нужного радиуса кривизны, после чего производятся тонкая шлифовка и финальная полировка.

Способ имеет недостатки. Материал выбирается за счет хрупкого разрушения и пластической деформации кристалла при воздействии сверхтвердого абразива, который оставляет на поверхности кристалла следы, соответствующие размеру его зерна, формирует приповерхностный нарушенный слой, содержащий микротрещины, плоскости скольжения, дислокации и т.д. Для оптических поверхностей требуется проведение многостадийного ручного технологического процесса с целью плавного уменьшения величины шероховатости обрабатываемой поверхности и глубины нарушенного приповерхностного слоя. При сокращении стадий обработки на поверхности сохранятся грубые дефекты (царапины) при общей малой шероховатости. Это приведет к рассеянию, падению пропускания и т.д. Кроме того, высока вероятность получения брака в результате возникновения сколов, отклонения формы и др.

Наиболее близким к заявляемому изобретению является известный способ получения монокристаллов сапфировых тонкостенных полусфер, заключающийся в выращивании заготовки с использованием формообразователя, внутренняя поверхность которого представляет собой полусферу, соответствующую форме готового изделия и резком отрыве (декантации) кристалла от формообразователя [Прототип патент РФ 2078154 С1 Способ выращивания монокристаллических сапфировых полусферических заготовок]. Внешняя поверхность получающейся равнотолщинной полусферы, таким образом, повторяет фронт кристаллизации. Способ позволяет снизить отходы материала при механической обработке получающейся заготовки до готового изделия.

Задачей, на решение которой направлено изобретение является получение поверхностей с кривизной с высокой точностью формы на торцах кристаллических заготовок, волокон и стержней малых поперечных сечений.

Технический результат, на которое направлено изобретение, состоит в упрощении технологического процесса получения торцевых оптических поверхностей с кривизной на монокристаллическом сапфире, уменьшении поперечных размеров изделий до 0,3 мм и меньше, на которых возможно получение поверхностей с кривизной.

Технический результат достигается за счет того, что в способе получения торцевых поверхностей с кривизной на монокристаллах сапфира, включающем затравливание с поверхности формообразователя на затравочный кристалл, выращивание из столба расплава кристалла требуемой формы и резкий отрыв кристалла от формообразователя, формообразователь выполняется с цилиндрическими выемками с диаметром d, равным поперечным размерам поверхностей с кривизной, и глубиной Η больше или равной d, положение выемок соответствует положению поверхностей с кривизной в сечении кристалла; перед отрывом кристалла заполненные расплавом выемки находятся под фронтом кристаллизации.

При выращивании кристалла с рабочей поверхности формобразователя, на которой имеются цилиндрические выемки, заполненные расплавом, фронт кристаллизации искажается контролируемым образом. В зоне кристаллизации в горизонтальном сечении молибденовый формообразователь имеет температуру, несколько превышающую температуру расплава, заполняющего питающие каналы и конструктивные выемки на этом уровне. Разница температур приводит к тому, что кристаллизация по центру цилиндрической емкости с расплавом, находящейся под фронтом кристаллизации происходит в точке, расположенной ниже фронта кристаллизация над рабочей поверхностью формообразователя - фронт кристаллизации над емкостью, выгибается в сторону расплава. При резком отрыве торцевая поверхность имеет в этом случае участки с положительной кривизной правильной сферической формы. Полученные данным способом сферические поверхности не имеют нарушенного слоя. Сферическая поверхность кристалла, выращенного в оптимальных условиях (без переохлаждения) имеет существенно меньшую шероховатость по сравнению с поверхностями, получаемыми механической обработкой. Несмотря на то, что на ней имеются участки с различной морфологией и микроструктурой, в микромасштабе поверхность является атомно-гладкой. В результате оптическое пропускание такой поверхности превосходит пропускание через полированные поверхности, полученные многостадийной механической обработкой.

Технический результат также достигается за счет того, что в момент отрыва зацепление мениска расплава происходит за кромку цилиндрической выемки.

Кроме того, в частном случае изобретения, ограничивающим элементом, фиксирующим столб расплава непосредственно перед отрывом, может служить кромка цилиндрической выемки с расплавом (внутреннее зацепление). В переходном процессе между зацеплением мениска расплава за внешнюю кромку формообразователя и зацеплением за край выемки, кристалл имеет плавное заужение, получающееся при смещении зоны контакта мениска расплава с рабочим торцом формообразователя (реализуется условие смачивания); заужение оканчивается монолитной линзой.

Технический результат также достигается за счет того, что формообразователь имеет малые поперечные размеры, диаметр рабочей поверхности d больше или равен поперечному размеру поверхности с кривизной. Перед отрывом кристалла увеличивается высота мениска расплава путем повышения температуры в зоне кристаллизации и/или увеличении скорости выращивания кристалла.

Сапфировые волокна или тонкие стержни (с внешним диаметром Dвнеш меньше 1 мм) выращиваются с помощью формообразователя с малой площадью рабочей поверхности. Отверстие питающего канала, выходящего на поверхность, имеет диаметр от 10 до 200 мкм. Так как высота столбика расплава (мениска) сопоставима с диаметром кристалла, фронт кристаллизации имеет естественный прогиб в сторону формообразователя, что при декантации кристалла приведет к формированию торцевой поверхности с кривизной. Увеличение высоты мениска приведет к незначительному уменьшению диаметра кристалла (заужению) и одновременно усилит искажение фронта кристаллизации-радиус скругления уменьшится. Таким образом, получение требуемого радиуса кривизны торцевой поверхности на кристаллах малого сечения контролируется повышением температуры и/или скорости выращивания. Кроме этого, повышение температуры в зоне кристаллизации снижает вероятность возникновения дефектов, связанных с переохлаждением фронта кристаллизации, улучшает качество торцевой поверхности, получаемой в результате резкого отрыва заготовки от расплава.

Изобретение иллюстрируется рисунками и примером реализации.

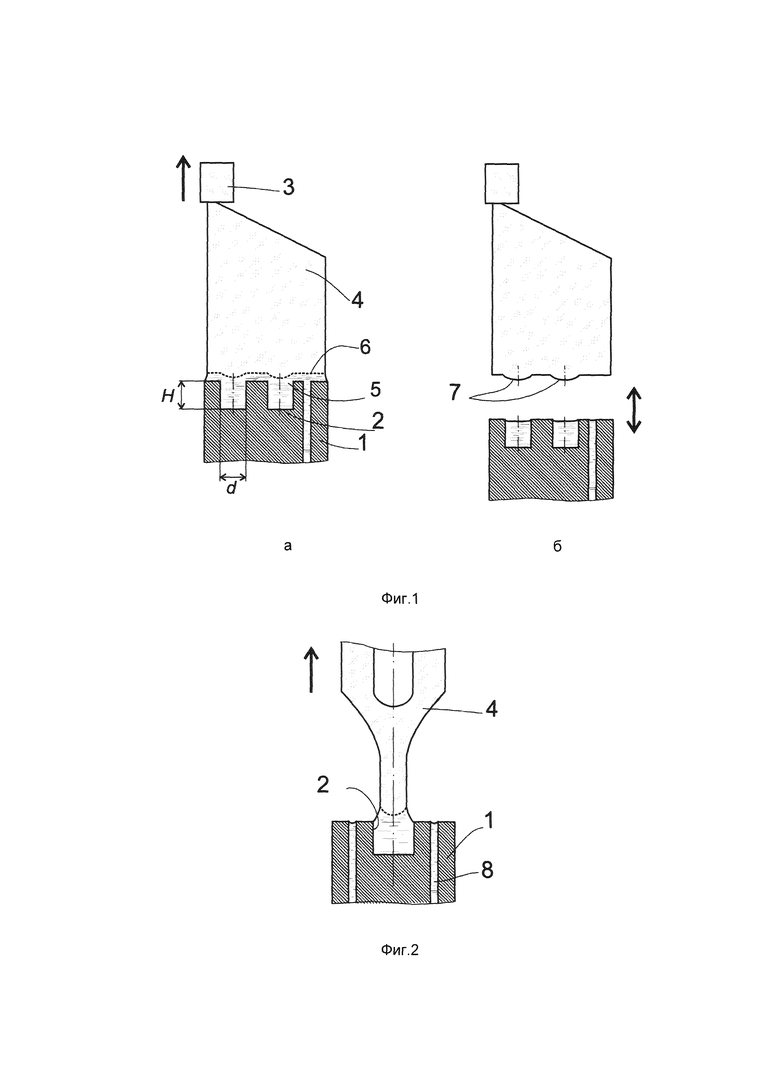

Фиг. 1 – схема получения торцевой поверхности с участками с кривизной на монокристаллической заготовке сапфира произвольного сечения;

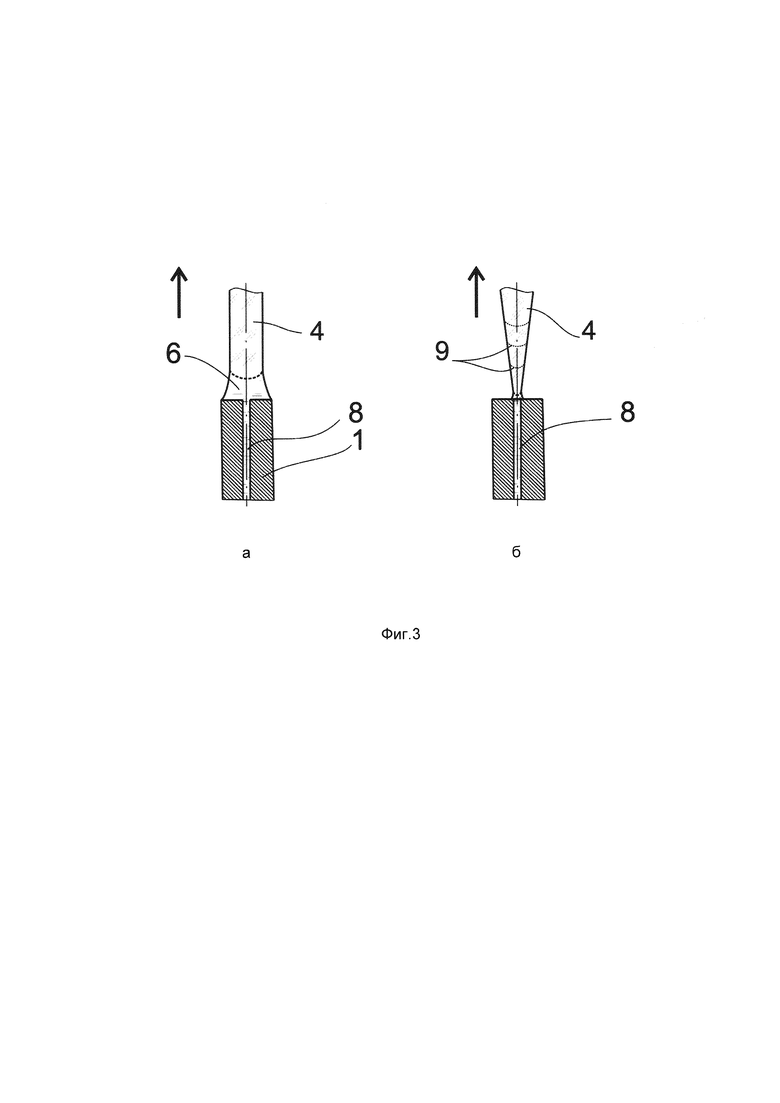

Фиг. 2 – схема получения торцевой поверхности с кривизной на монокристаллической заготовке сапфира с постепенным уменьшением сечения кристалла;

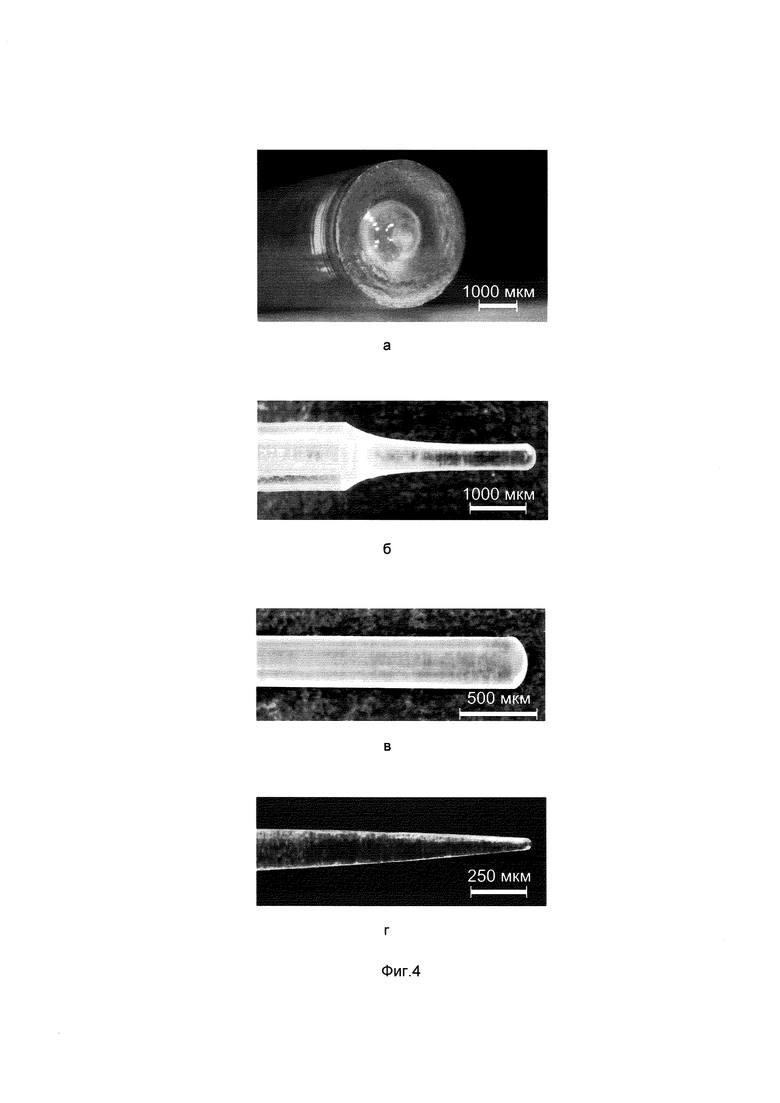

Фиг. 3 – схемы получения сферических торцевых поверхностей с различной кривизной на сапфировом тонком стержне (волокне);

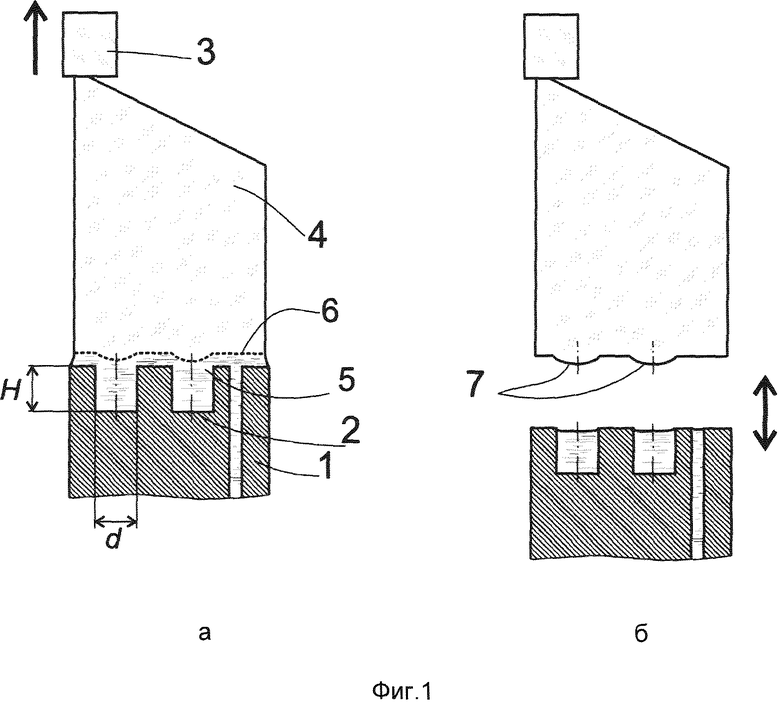

Фиг. 4 – фотографии сапфирового стержня с монолитной линзой на торцевой поверхности, сапфирового капилляра с линзовым элементом, сапфирового волокна с линзовым элементом и оптического сужения на сапфировом волокне с микролинзой.

Схема получения торцевой поверхности на профилированном кристалле сапфира с монолитными линзами на торце представлена на Фиг. 1. Для выращивания используется формообразователь 1, имеющий цилиндрические выемки 2, диаметр d которых соответствует заданному поперечному размеру поверхности с кривизной, а высота выемки Η превышает это значение или равна ему. После затравливания на затравку 3 выращивается кристалл 4. На конечной стадии выращивания расплав 5 заполняет цилиндрические выемки 2. Резким отрывом кристалла от мениска на поверхности формообразователя получают торцевую поверхность кристалла, в точности повторяющую текущую форму фронта кристаллизации 6, на которой имеются зоны с положительной кривизной 7, Фиг 1б.

В частном случае реализации изобретения заключительная стадия процесса вытягивания содержит перевод зацепления мениска расплава за край выемки.

Так, в качестве примера применения изобретения можно привести выращивание заготовки облучателя с микрофокусировкой, Фиг. 2. Использовался трубчатый формообразователь 1 с кольцевым питающим каналом 8. Основная часть кристалла 4 выращивалась в виде трубки, после чего осуществлялся переход от трубчатой части капилляра к монолитной спонтанным изменением условий в зоне кристаллизации - повышением температуры и/или изменением скорости вытягивания (происходило увеличение высоты мениска расплава и охлопывание внутреннего канала капилляра). Далее осуществлялось плавное уменьшение внешнего диаметра монолитной части кристалла 4 путем перехода от условия зацепления мениска расплава за внешнюю кромку формообразователя к условию смачивания, когда мениск расплава в зоне контакта с рабочей поверхностью формообразователя 1 смещается к кромке цилиндрической выемки 2 формообразователя, заполненной расплавом. После контакта образующей мениска с внутренней кромкой цилиндрической выемки 2 формообразователя 1 выращивание кристалла 4 проводилось опять в условиях зацепления мениска расплава, что позволяло поддерживать постоянным внешний диаметр монолитной части. При достижении расчетного значения длины кристалла меньшего сечения осуществлялась декантация кристалла 4 от мениска расплава. Изделие, полученное таким способом, работает как оптический волновод без какой-либо дополнительной механической обработки рабочего окончания.

Способ изобретения применим для формирования монолитных линзовых окончаний на тонких стержнях и волокнах из сапфира. Формообразователь 1 изготавливается в виде цилиндра с центральным питающим каналом 8, по которому под воздействием капиллярных сил расплав 5 подается к его рабочей поверхности. После затравливания кристалл 4 вытягивается из столба расплава (мениска), Фиг. 3а. При малом сечении кристалла 4, его поперечный размер соизмерим с высотой мениска расплава, т.е. расплав, находящийся под фронтом кристаллизации в пределах мениска, имеет достаточный объем для формирования нужного температурного распределения в этой области, а именно: температурный градиент вдоль оси кристалла сдвинут в сторону расплава по отношению к аналогичному распределению на краю. После декантации кристалла на торцевой поверхности образуется монолитный линзовый элемент.

В случае, когда декантация производится при скольжении точки зацепления мениска расплава по рабочей поверхности формообразователя, возможен контроль радиуса кривизны 9 получаемой торцевой поверхности Фиг. 3б. При постепенном уменьшении площади фронта кристаллизации получаются меньшие радиусы кривизны 9 на торцевой поверхности. Минимальный радиус может быть получен при декантации кристалла в момент зацепления мениска расплава за кромку питающего капиллярного канала, при этом радиус кривизны получающейся микролинзы не превышает диаметр питающего канала, и может составлять несколько десятков микрометров.

На Фиг. 4 приведены фотографии сапфировых заготовок, полученных с применением предложенного способа.

На Фиг. 4а показан сапфировый стержень диаметром 4 мм, имеющий на торце участок с линзой с радиусом кривизны 0.8 мм. На Фиг. 4б представлен сапфировый капилляр с монолитным окончанием диметром 500 мкм с концевой микролинзой. На Фиг. 4в показано волокно диаметром 350 мкм с монолитной микролинзой с радиусом кривизны 280 мкм. На Фиг. 4г показано сапфировое волокно диаметром 350 мкм, на котором выполнено плавное сужение, оканчивающееся микролинзой с радиусом кривизны 30 мкм, Таким образом, предлагаемый способ является альтернативой оптической механической обработке для получения подобных изделий; не имеет альтернативы при малых диаметрах заготовки (менее 500 мкм). Применение способа позволяет снизить себестоимость сапфировых изделий с линзовыми элементами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ САПФИРОВЫХ ПОЛУСФЕРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2078154C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ | 1994 |

|

RU2077616C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2230838C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2531823C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222646C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ИЗ РАСПЛАВА ТУГОПЛАВКИХ ВОЛОКОН СО СТАБИЛИЗАЦИЕЙ ИХ ДИАМЕТРА | 2014 |

|

RU2552436C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222647C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ В ВИДЕ СТЕРЖНЕЙ И ТРУБОК ИЗ РАСПЛАВА | 2000 |

|

RU2178469C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ В ВИДЕ ПОЛЫХ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2451117C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ РАСПЛАВА | 1997 |

|

RU2160330C2 |

Изобретение относится к области выращивания монокристаллических сапфировых заготовок из расплава для изготовления деталей из сапфира для оптических применений, микроскопии, измерительной техники. Способ получения торцевых поверхностей с кривизной на монокристаллах сапфира включает затравливание с поверхности формообразователя 1 на затравочный кристалл 3, выращивание из столба расплава 5 кристалла 4 требуемой формы и резкий отрыв кристалла 4 от формообразователя 1, который выполнен с цилиндрическими выемками 2 с диаметром рабочей поверхности d, равным или большим поперечных размеров поверхностей с кривизной 7, и глубиной Н, равной или большей d, положение выемок 2 соответствует положению поверхностей с кривизной 7 в сечении кристалла 4, перед отрывом кристалла 4 заполненные расплавом 5 выемки располагают под фронтом кристаллизации 6. В момент отрыва выполняют условие зацепление мениска расплава 5 за кромку цилиндрической выемки 2. Формообразователь 1 выполнен с отверстием питающего канала диаметром от 10 до 200 мкм. Перед отрывом кристалла 4 увеличивают высоту мениска расплава путем повышения температуры в зоне кристаллизации и/или увеличения скорости выращивания кристалла. Технический результат состоит в упрощении технологического процесса получения торцевых оптических поверхностей с кривизной на монокристаллическом сапфире, уменьшении поперечных размеров изделий до 0,3 мм и меньше, на которых получают поверхности с кривизной. 3 з.п. ф-лы, 4 ил.

1. Способ получения торцевых поверхностей с кривизной на монокристаллах сапфира, включающий затравливание с поверхности формообразователя на затравочный кристалл, выращивание из столба расплава кристалла требуемой формы и резкий отрыв кристалла от формообразователя, отличающийся тем, что формообразователь выполнен с цилиндрическими выемками с диаметром рабочей поверхности d, равным или большим поперечных размеров поверхностей с кривизной, и глубиной Н, равной или большей d, положение выемок соответствует положению поверхностей с кривизной в сечении кристалла, перед отрывом кристалла заполненные расплавом выемки располагают под фронтом кристаллизации.

2. Способ по п. 1, отличающийся тем, что в момент отрыва выполняют условие зацепление мениска расплава за кромку цилиндрической выемки.

3. Способ по п. 1, отличающийся тем, что формообразователь выполнен с отверстием питающего канала диаметром от 10 до 200 мкм.

4. Способ по пп. 1-3, отличающийся тем, что перед отрывом кристалла увеличивают высоту мениска расплава путем повышения температуры в зоне кристаллизации и/или увеличения скорости выращивания кристалла.

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ САПФИРОВЫХ ПОЛУСФЕРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2078154C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ В ВИДЕ ПОЛЫХ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2451117C2 |

| CN 104862775 А, 26.08.2015 | |||

| JP 6142948 В2, 07.06.2017 | |||

| CN 0102703980 В, 19.08.2015. | |||

Авторы

Даты

2021-02-17—Публикация

2020-08-31—Подача