Изобретение относится к катализаторам окисления, в частности к катализатору для окислительного аммонолиза этиленненасыщенных соединений на основе окислов металлов, способу его получения и способу окислительного аммонолиза аммонолиза этиленненасыщенных соединений.

Известен катализатор для окислительного аммонолиза этиленненасыщенных соединений на основе окислов металлов общей формулы

[MmNnOx]q [AaCbDcEdFeNfOy]p,

где M - висмут, теллур, сурьма, олово и/или медь, N - молибден и/или вольфрам, A - щелочной металл, таллий и/или самарий, C - никель, кобальт, марганец, магний, бериллий, кальций, стронций, барий, цинк, кадмий и/или ртуть, D - железо, хром, церий и/или ванадий, E - фосфор, мышьяк, бор, сурьма, F - металл редких земель, титан, цирконий, ниобий, тантал, рений, рутений, родий, серебро, золото, алюминий, галий, индий, кремний, германий, свинец, торий и/или уран, a - 0-4, b - 0-20, c - 0,01-20, d - 0-4, e - 0-8, f - 8-16, m - 0,01 - 10 , n - 0,1 - 30, x и y означают числа, определяемые валентностью и частотой отличных от кислорода элементов, а q и p означают числа, обеспечивающие соотношение q : p , равное 0,1-10 (см. заявку EP N 0000835, МКИ B 01 J 23/88, 1976 г.).

Составная часть формулы [MmNnOx] обозначается как "ключевая фаза", а составная часть формулы [AaCbDcEdFeNfOy] обозначается как "побочная фаза". Для получения известного катализатора в указанной европейской заявке рекомендуется предварительно образовать составную часть формулы [MmNnOx] в отсутствие остальных групп и затем смешивать его с окислами или водорастворимыми солями элементов побочной фазы с последующей сушкой получаемой при этом смеси и кальцинацией.

Недостаток известного решения заключается в том, что активность и избирательность катализатора не являются полностью удовлетворительными.

Задачей настоящего изобретения является разработка катализатора, который имеет более высокую активность и обеспечивает лучшую избирательность при использовании для окислительного аммонолиза этиленненасыщенных соединений.

Поставленная задача решается предлагаемым катализатором на основе окислов металлов общей формулы (1).

[AaBbOx]p [CcDdFeeMefEiFjOy]q (1)

где A - висмут, теллур, сурьма, олово и/или медь, B - молибден и/или вольфрам, C - щелочной металл, таллий и/или самарий, a - 0,01 - 8, b - 0,1-30, c - не более 4, а x и y означают числа, определяемые валентностью и частотой отличных от кислорода элементов в формуле (1), за счет того, что D в формуле (1) означает щелочноземельный металл, никель, медь, кобальт, марганец, цинк, олово, церий, хром, кадмий, молибден, висмут и/или ртуть, Me - кобальт, E - фосфор, мышьяк, бор и/или сурьму, F - металл редких земель, ванадий и/или уран, d - не более 20, e - не более 20, f - не более 6, i - не более 6, j - не более 15, а p и q означают числа, обеспечивающие соотношение p:q , равное 0,001 - 0,099, получаемый следующими приемами:

(а) образованием ключевой фазы состава AaBbOx,

(б) образованием побочной фазы состава CcDdFeeMefEiFjOy или водорастворимых солей элементов побочной фазы или смеси по меньшей мере из одной водорастворимой соли этих элементов и по меньшей мере одной кальцинированной фазы одного из этих элементов, который не имеется в качестве водорастворимой соли, (в) смешиванием ключевой фазы с побочной фазой. (г) в случае необходимости высушиванием получаемой согласно п. (в) смеси, последующей кальцинацией и в случае необходимости формованием образованной таким образом катализаторной массы известными приемами, причем средняя величина по меньшей мере одной составной части катализатора отличающейся по химическому составу от его другой составной части, составляет от 10 нм до меньше 1 мкм.

Предлагаемый катализатор может быть нанесен на оксидный носитель.

Предлагаемый катализатор можно применять для проведения способа окислительного аммонолиза этиленненасыщенных соединений, который является дополнительным объектом настоящего изобретения.

Дальнейшим объектом настоящего изобретения является способ получения катализатора путем образования ключевой фазы состава AaBbOx, где A означает висмут, теллур, сурьму, олово и/или медь, B - молибден и/или вольфрам, а - 0,01-8 и b - 0,1-30, и побочной фазы состава CcDdFeeMefEiFjOy, где C означает щелочной металл, таллий и/или самарий, C- не более 4, при этом x и y означают числа, определяемые валентностью и частотой отличных при кислорода элементов ключевой и побочной фаз, смешивания обеих фаз и последующей кальцинации смеси этих фаз, который заключается в том, что используют побочную фазу указанного состава, в котором D означает щелочноземельный металл, никель, медь, кобальт, марганец, цинк, олово, церий, хром, кадмий, молибден, висмут и/или ртуть, Me - кобальт, E - фосфор, мышьяк, бор и/или сурьма, а F - металл редких земель, ванадий и/или уран, d - не более 20, e - не более 20, f - не более 20, i - не более 6 и j - не более 15, при этом со стадии кальцинации отводят катализатор состава [AaBbOx]p Cc[DdFeeMefEiFjOy] q, где A,B,C,D, Me, E, F, a,b,x,c,d,e,f,i,j и y умеют вышеуказанные значения, a p и q означают числа, обеспечивающие соотношение p:q, равное 0,001-0,099.

Согласно предпочтительной форме осуществления способа получения предлагаемого катализатора по меньшей мере одну составную часть катализатора (ключевую фазу, предварительную ступень ключевой фазы, побочную фазу или кальцинированную оксидную фазу одного из имеющихся в побочной фазе соединений) измельчают известными приемами, например, с помощью шаровой или струйной мельницы, причем предпочитается мокрое измельчение. Достигаемую измельчением среднюю величину частиц предпочтительно выбирают в пределах от 10 нм до меньше 1 мкм, предпочтительно 10-800 нм, особенно предпочтительно 10-600 нм.

Затем измельченную составную часть катализатора смешивают известными приемами с компонентами другой составной части катализатора, которые, в случае необходимости, также предварительно измельчают, предпочтительно в растворе или суспензии.

Получаемую смесь обычно подвергают сушке, предпочтительно распылительной сушке. Получаемый при этом предкатализатор, как правило, подвергают кальцинации при температурах 400-900oC, предпочтительно 500-800oC, предпочтительно в воздушном потоке. Время кальцинации, как правило, выбирают в пределах 0,1 - 20 часов.

Предпочтительно каталитически активную массу наносят на носитель, такой, как, например, силикагель, окись алюминия, двуокись титана или двуокись циркония. Согласно предпочтительной форме выполнения изобретения перед распылительной сушкой оксидный носитель, как, например, силикагель, окись алюминия, двуокись титана или двуокись циркония, добавляют к смеси обеих составных частей катализатора, причем получаемый таким образом катализатор можно использовать непосредственно в предназначенном для органического синтеза реакторе с кипящим слоем.

Кроме того, кальцинированный катализатор можно измельчать и формовать известными приемами, например, за счет того, что его прессуют известными приемами в полые цилиндры или жгуты.

Согласно дальнейшей предпочтительной форме выполнения изобретения предварительную ступень ключевой фазы [AaBbOx] измельчают, причем до измельчения ее предпочтительно подвергают кальцинации при температурах 400 - 900oC, что обычно осуществляют в воздушном потоке. Как правило, время кальцинации выбирают в пределах 0,1-20 часов.

Исходя из широкоизвестных пригодных источников остальные компоненты предлагаемого катализатора желаемого состава переводят в по возможности гомогенную, предпочтительно высокодисперсную, сухую смесь (например, путем смешивания водорастворимых солей, таких, как галогениды, нитраты, ацетаты, карбонаты или гидроокислы, в водном растворе с последующей распылительной сушкой водного раствора или путем суспендирования нерастворимых в воде солей, таких, как, например, оксиды, в водной среде с последующей распылительной сушкой получаемой при этом суспензии), который в рамках данной заявки обозначается как предварительная ступень побочной фазы. Важным является только то, что компоненты предварительной ступени побочной фазы уже представляют собой оксиды, или же такие соединения, которые можно переводить в окислы путем нагрева, в случае необходимости в присутствии кислорода.

Затем кальцинированную предварительную ступень ключевой фазы смешивают с предварительной ступенью побочной фазы в желаемом количественном соотношении, получаемую смесь предпочтительно уплотняют путем прессования, и затем (обычно в воздушном потоке) подвергают кальцинации, целесообразно при температурах 400 - 900oC, в течение нескольких часов.

В случае получения катализатора без носителя прессование массы осуществляют, как правило, непосредственно до желаемой геометрии катализатора, причем в качестве таких катализаторов предпочитают полые цилиндры с наружным диаметром 2 - 210 см, длиной 2 - 10 мм и толщиной стенки 1 - 3 мм. Однако после кальцинации предлагаемый катализатор можно также измельчать и наносить на инертный носитель. Нанесение можно также осуществлять до кальцинации. Само собой разумеется, что предлагаемый катализатор можно также использовать в виде порошка.

Изобретение иллюстрируется следующими примерами.

Пример 1

(а) Получение ключевой фазы

0,5 кг раствора нитрита висмута (iii) в водной азотной кислоте (11 вес.% висмута, 6,4 вес.% азотной кислоты, в пересчете на раствор) смешивают с 67 г вольфрамовой кислоты и перемешивают при температуре 50oC в течение одного часа. Получаемую суспензию подвергают распылительной сушке при температуре 290oC и кальцинации при температуре 750oC в течение 2 часов. Получаемую таким образом кальцинированную смешанную окись (Bi2W2O9) с незначительной примесью WO3 подвергают мокрому измельчению до средней величины частиц 400 нм (измеренной лазерным электронографом фирмы Зимпатек) в снабженной мешалкой мельнице. При этом получают суспензию 1 (предварительную ступень ключевой фазы).

(б) Получение побочной фазы

5,57 кг раствора гептамолибдата аммония в 16 л воды смешивают с раствором 3,83 кг нитрата кобальта (II) и 2,66 кг нитрата железа (III) в 8 л 10%-ной по весу азотной кислоты, 19,1 кг водной смеси, содержащей 49 вес.% коллоидального силикагеля, и 15,4 г водного раствора, содержащего 48 вес.% гидроокиси калия. При этом получают суспензию 2.

Затем суспензию 1 смешивают с суспензией 2. Получаемую смесь упаривают досуха распылительной сушкой с последующей кальцинацией сначала при температуре 290oC в течение трех часов, затем при температуре 425oC в течение дальнейших трех часов и наконец при температуре 610oC в течение дальнейших трех часов. Получаемый таким образом катализатор на коллоидальном силикагеле можно использовать непосредственно в реакторе с кипящим слоем.

Катализатор имеет следующий состав: [Bi2W2O9]0,05 [Mo12Co5Fe2,5K0,05Ox]. Молярное соотношение активной массы и носителя составляет 1:60.

Пример 2

Окислительный аммонолиз

(а) В реакторе с неподвижным слоем катализатора осуществляют газофазный окислительный аммонолиз пропена в присутствии воздуха и водяного пара при температуре 450oC. Объемное соотношение пропена, аммиака, воздуха и водяного пара составляет 1: 1,3 : 10: 4,7. Время контакта (объем (газа)/объем (катализатора) на единицу времени составляет 4,5 сек. В качестве катализатора используют катализатор примера 1.

(б) Повторяют пример 2 (а) с использованием известного катализатора по примеру 1 прототипа.

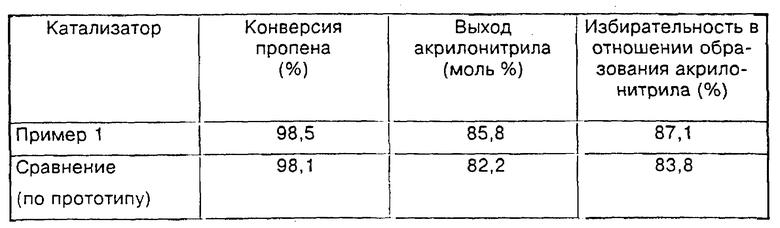

Результаты окислительного аммонолиза сведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1991 |

|

RU2038146C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ИЛИ ОКИСЛЕНИЯ ПРОПАНА И ИЗОБУТАНА | 2008 |

|

RU2495024C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПАНА И ИЗОБУТАНА В ПРИСУТСТВИИ СМЕШАННЫХ МЕТАЛЛОКСИДНЫХ КАТАЛИЗАТОРОВ | 2008 |

|

RU2451548C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЬЦЕОБРАЗНЫХ СПЛОШНЫХ КАТАЛИЗАТОРОВ | 2004 |

|

RU2377068C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ И ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1977 |

|

SU707003A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕШАННЫХ МЕТАЛЛОКСИДНЫХ КАТАЛИЗАТОРОВ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА И/ИЛИ ОКИСЛЕНИЯ НИЗШИХ АЛКАНОВ | 2009 |

|

RU2495720C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ЦЕЛЕВОГО ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ ГЕТЕРОГЕННО КАТАЛИЗИРУЕМЫМ ПАРОФАЗНЫМ ЧАСТИЧНЫМ ОКИСЛЕНИЕМ | 2006 |

|

RU2430910C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНЫХ ГЕОМЕТРИЧЕСКИХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2495719C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1977 |

|

SU707002A1 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРОЛЕИНА И/ИЛИ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2361853C2 |

Описывается катализатор для окислительного аммонолиза этиленненасыщенных соединений общей формулы I

[ AaBbOx]p [CcDdFeeMefEiFjOy] q

где A - висмут, теллур, сурьма, олово и/или медь, B - молибден и/или вольфрам, C - щелочной металл, таллий и/или самарий, a - 0,01 - 8, b - 0,1 - 30, c - не более 4, а x и y означают числа, определяемые валентностью и частотой отличных от кислорода элементов в формуле (I), отличающийся тем, что D в формуле (I) означает щелочноземельный металл, никель, медь, кобальт, марганец, цинк, олово, церий, хром, кадмий, молибден, висмут, и/или ртуть, Me - кобальт, E - фосфор, мышьяк, бор и/или сурьму, F - металл редких земель, ванадий и/или уран, d - не более 20, e - не более 20, f - не более 20, i - не более 5, j - не более 15, а p и q означают числа, обеспечивающие соотношение p : q, равное 0,001 - 0,099, получаемый следующими приемами: (а) образованием ключевой фазы состава AaBbOx, (б) образованием побочной фазы состава CcDdFeeMefEiFjOy или водорастворимых солей элементов побочной фазы или смеси по меньшей мере из одной водорастворимой соли этих элементов и по меньшей мере одной кальцинированной фазы одного из этих элементов, который не имеется в качестве водорастворимой соли, (в) смешиванием ключевой фазы с побочной фазой, (г) в случае необходимости, высушиванием получаемой согласно (в) смеси, последующей кальцинацией и в случае необходимости формованием образованной таким образом катализаторной массы известными приемами, причем средняя величина частиц по меньшей мере одной составной части катализатора, отличающейся по химическому составу от его другой составной части, составляет от 10 нм до менее 1 мкм. Описывается также способ катализатора и способ окислительного аммонолиза этиленненасыщенных соединений. Технический результат - увеличение активности катализатора. 3 с. и 1 з.п. ф-лы, 1 табл.

[AaBbOx]p[CcDdFeeMefEiFjOy]q,

где A - висмут, теллур, сурьма, олово и/или медь;

B - молибден и/или вольфрам;

C - щелочной металл, таллий и/или самарий;

a - 0,01 - 8;

b - 0,1 - 30;

c - не более 4,

а x и y означают числа, определяемые валентностью и частотой отличных от кислорода элементов в формуле I,

отличающийся тем, что D в формуле I означает щелочноземельный металл, никель, медь, кобальт, марганец, цинк, олово, церий, хром, кадмий, молибден, висмут и/или ртуть, Me - кобальт, E - фосфор, мышьяк, бор и/или сурьму, F - металл редких земель, ванадий и/или уран, d - не более 20, e - не более 20, f - не более 20, i - не более 6, j - не более 15, а p и q означают числа, обеспечивающие соотношение p : q, равное 0,001 - 0,099, получаемый следующими приемами: (а) образованием ключевой фазы состава AaBbOx, (б) образованием побочной фазы состава CcDdFeeMefEiFjOy или водорастворимых солей элементов побочной фазы или смеси по меньшей мере из одной водорастворимой соли этих элементов и по меньшей мере одной кальцинированной фазы одного из этих элементов, который не имеется в качестве водорастворимой соли, (в) смешиванием ключевой фазы с побочной фазой, (г) в случае необходимости, высушиванием получаемой согласно (в) смеси, последующей кальцинацией и, в случае необходимости, формованием образованной таким образом катализаторной массы известными приемами, причем средняя величина частиц по меньшей мере одной составной части катализатора, отличающейся по химическому составу от его другой составной части, составляет от 10 нм до менее 1 мкм.

| Прибор для резки лент из резины | 1924 |

|

SU835A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1977 |

|

SU707002A1 |

| DE 3338380 A, 26.04.84. | |||

Авторы

Даты

1999-09-10—Публикация

1994-09-16—Подача