Изобретение относится к производству катализаторов окислительного аммонолиза пропилена в нитрилакриловой кислоте (НАК).

Известен катализатор окислительного аммонолиза пропилена, состав которого соответствует эмпирической формуле: AaBвСcFeдВieMofOx, где А щелочной металл, В Ni, Со и С Р, Аs.

а 0 3

в 0,1 20

с 0 3

д 0,1 8

е 0,1 6

f 8 16 [1]

Недостатком известного катализатора является сравнительно низкая селективность.

Ближайшим решением поставленной задачи является катализатор состава: AaDвNicCodСreBifMo12Ox, где A - щелочной металл, D элемент, выбранный из группы, содержащей фосфор, олово, германий, бор, вольфрам;

а 0,4

в 0,1 4

с + d ≥ 0,1 предпочтительно 2 7

е 0,1 10

f 0,01 6, нанесенный на носитель, например SiO2 [2]

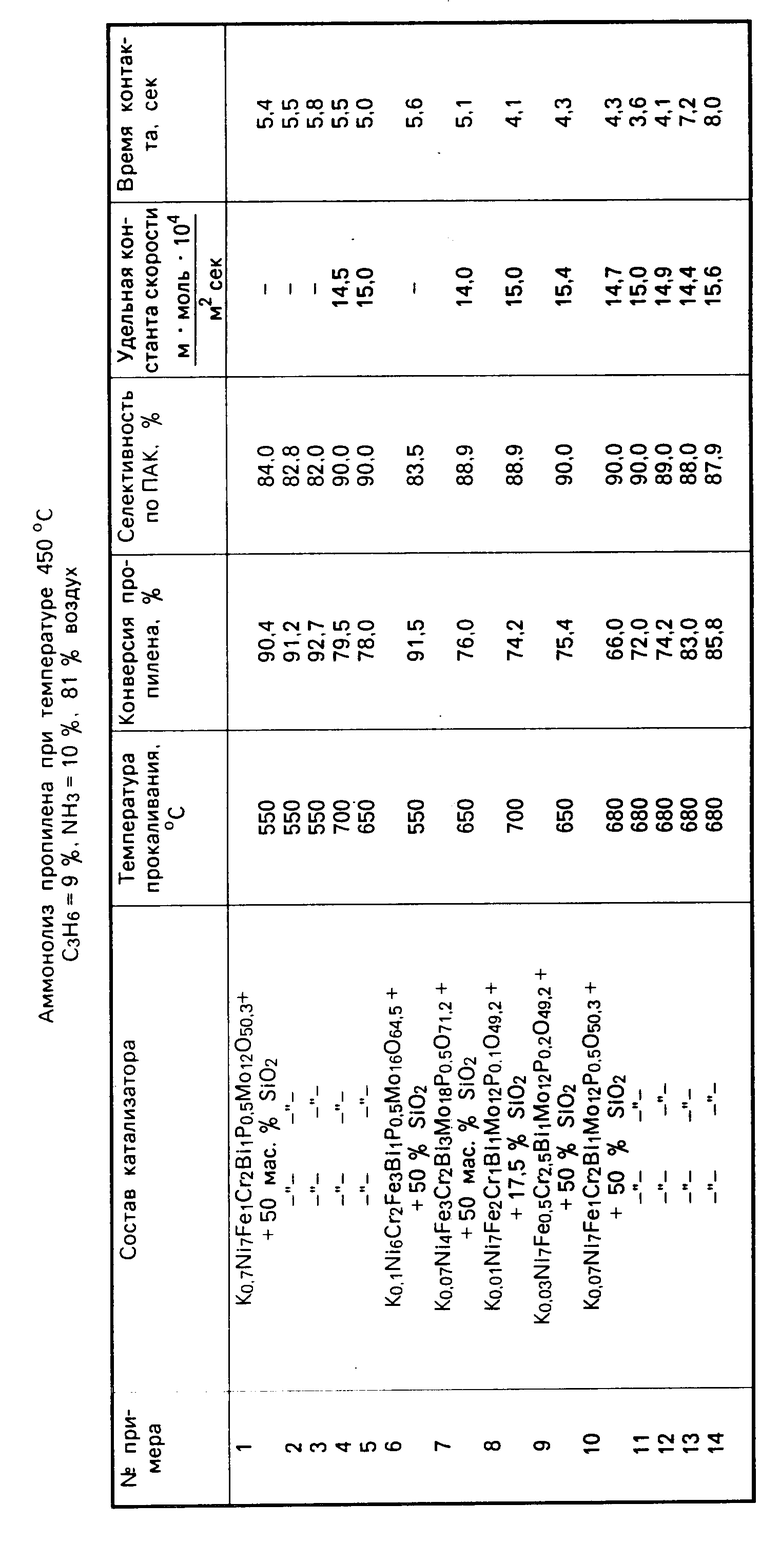

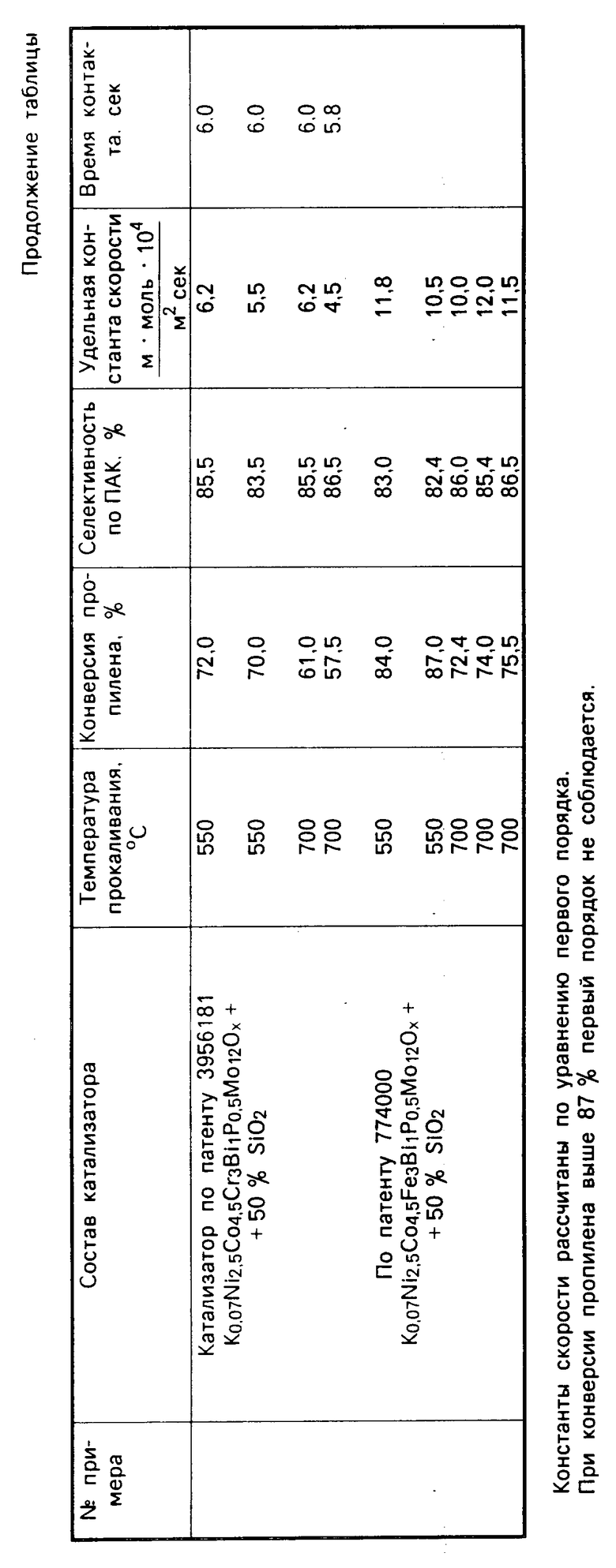

Недостатком катализатора является низкая активность в процессах окислительного аммонолиза пропилена, и относительно низкая селективность. Константа скорости при 450oС равна 5,5-6,2 ммоль• 104/м2 сек. Селективность равна 83,5-86,5% при конверсии пропилена 57,5-72,5%

Целью изобретения является повышение активности катализатора.

Указанная цель согласно изобретению достигается катализатором описываемого состава, включающим 50-82,5 мас. активной части, содержащей молибден, висмут, никель, хром, фосфор, калий, кислород и дополнительно железо и отвечающей эмпирической формуле

KaNiбFeвCrгBiдMoe PжОх,

где а 0,01 0,1

б 4 7

в 0,5 3

г 1 2,5

д 1 3

е 12 18

ж 0,1 0,5

х количество атомов кислорода, необходимое для насыщения валентности всех элементов и носитель остальное.

Катализатор описанного состава в процессе окислительного аммонолиза пропилена при 450oС имеет константу скорости, равную 14± 0,5 ммоль•104/м2•сек и селективность 89-90% при конверсии пропилена 66-75%

Катализатор по изобретению готовят смешением водных растворов солей активных компонентов с добавлением силиказоля. Полученную суспензию или упаривают при перемешивании до загустевания, или подают на распылительную сушку. Получение катализатора завершают термообработкой при температуре 110-700oС.

Пример 1. К0,07Ni7Cr2Fe1Bi1P0,5 Mo12O50,2 + 50% SiO2.

56 г гептамолибдата аммония (ГМА) растворяют в 67 мл воды, нагретой до 60-65oС, добавляют 0,104 г КОН (раствор 1). Отдельно готовят раствор азотнокислых солей. В 24 мл обессоленной воды, нагретой до 60-65oС, растворяют 53,5 г Ni(NO3)2•5H2O; 10,7 г Fe(NO3)3• 9H2О; 21,1 г Сr(NO2)3•9Н2O и 12,8 г Bi(NO3)3•5H2O (раствор 2). В стакан, емкостью 1 л, заливают 250 г 30% -ного силиказоля, при интенсивном перемешивании приливают раствор 1, добавляют 0,9 мл 85% -ной ортофосфорной кислоты, перемешивают и добавляют раствор 2, продолжают перемешивание в течение 10 мин, затем суспензию переносят в фарфоровую чашу, нагревают при перемешивании до загустевания. Пасту сушат при 120oС в течение 16 ч, затем подвергают термообработке при 170, 200 и 230oС по 8 ч при каждой температуре. После этого катализатор прокаливают при температуре 550oС в течение 2 ч.

Пример 2. Аналогичен примеру 1. Вместо азотнокислого хрома берут 8 г хромовокислого аммония, отдельно растворяют в 20 мл воды и добавляют после раствора азотнокислых солей.

Пример 3. Аналогичен примеру 1. Вместо азотнокислого хрома берут 5,2 г хромового ангидрида, растворяют в 5 мл воды и добавляют после раствора азотнокислых солей.

Примеры 4 и 5 аналогичны примеру 1.

Вместо прокаливания при 550oС 2 ч, в примере 4 катализатор прокаливают при температуре 700o в течение 1 ч и в примере 5 при 650o в течение 4 ч.

Пример 6. К0,1Ni6Cr2Fe3Bi1P0,5 Mo16O64,5 + 50 мас. SiO2. 83 г ГМА растворяют в 100 г воды, нагретой до 60-65oС, добавляют 1,5 мл Н3PO4 (85%-ной) - раствор 1.

В 25 мл воды, нагретой до 60-70o растворяют 51,8 г Ni(NO3)3• 6H2O; 0,25 г КNO3; 14,2 г Bi(NO3)3• 5Н2O; 35,4 г Fe(NO3)3 •9H2O; 15,3 г Сr(NO3)3• 9Н2 раствор 2. В смеситель растворов заливают 333 г 30%-ного силиказоля при интенсивном перемешивании приливают раствор 1, размешивают и приливают раствор 2. Суспензию размешивают до получения гомогенной массы и при перемешивании упаривают до получения пасты. Пасту сушат тонким слоем при 120oC 16 ч, дальнейшую термическую обработку проводят как в примере 1.

Пример 7. К0,07Ni4Fe3Cr2Bi3Mo18 P0,5O62,2 + 50% SiO2.

88 г ГМА растворяют в 105 мл воды, нагретой до 60-65oC, добавляют 0,12 г КОН (раствор 1).

В 27 мл нагретой до 65-70oС воды растворяют 29 г азотнокислого никеля, 30,7 г азотнокислого железа, 15,2 азотнокислого хрома, 36,3 г азотнокислого висмута, добавляют 1,5 мл 85%-ной H3PO4 (раствор 2).

В смеситель заливают 340 мл 30%-ного силиказоля, при перемешивании приливают раствор 1, затем раствор 2. Суспензию упаривают при перемешивании до загустения. Термообработку проводят как в примере 1.

Примеры 8 и 9 аналогичны примеру 1. Отличаются температурой прокаливания, содержанием К, Р, Fe, Сr и SiO2.

См. таблицу.

Пример 10 аналогичен примеру 3.

По примеру 3 получают опытную партию катализатора в количестве 920 кг на промышленном оборудовании.

Гептамолибдат аммония (ГМА) растворяют в химочищенной воде, нагретой до 65oС. Весовое отношение H2O ГМА 1,3 1. Весовое отношение суммы нитратов и воды равно 1 0,2.

В смеситель растворов заливают 320 л и 30%-ного силиказоля, при перемешивании приливают раствор гептамолибдата аммония с плотностью 1,37 г/см3. Добавляют 0,164 кг КОН, затем приливают 87 л раствора нитратов с плотностью 1,66 г/см3, добавляют 1,38 л 85%-ной Н3PO4 и приливают раствор 8,2 кг СrO3 в 10 л воды. Суспензию перемешивают 10 мин и подают на распылительную сушку. Высушенный порошок подают в кальцинатор. Конечная температура прокаливания 680oС.

В примерах 11-14 катализатор из примера 10 испытывают при разных временах контакта.

Прокаленный катализатор, полученный в лабораторных условиях, измельчают и для испытания отбирают фракцию 0,25-0,5 мм. Для испытания катализатора, полученного в промышленных условиях (пример 10-14), отбирают фракцию 80-100 мкм. Испытание проводят в дифференциальном реакторе с кипящим слоем при температуре 450oС на газовой смеси: пропилен аммиак воздух 1 1,1 9.

Результаты испытаний приведены в таблице.

Катализатор, полученный по примеру 3, испытывают в течение 240 ч без снижения активности и селективности. ТТТ1 ТТТ2

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ И ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1977 |

|

SU707003A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ И ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1977 |

|

SU677198A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ПРОПИЛЕНА В АКРОЛЕИН | 1982 |

|

SU1141627A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ПРОПИЛЕНА | 1982 |

|

SU1112618A1 |

| КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2349379C2 |

| КАТАЛИЗАТОР ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2347612C2 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ БУТАДИЕНА-1,3 И СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА-1,3 С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 2014 |

|

RU2552984C1 |

| Катализатор для амоксидирования, окислительного дегидрирования и окисления олефинов | 1974 |

|

SU588906A3 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИТРИЛА АКРИЛОВОЙ КИСЛОТЫ И ЦИАНИСТОГО ВОДОРОДА | 1998 |

|

RU2217232C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ПРОПИЛЕНА В АКРОЛЕИН | 1984 |

|

SU1213584A1 |

Катализатор для окислительного аммонолиза пропилена, включающий активную часть, содержащую молибден, висмут, никель, хром, фосфор, калий и кислород на носителе - двуокиси кремния, отличающийся тем, что, с целью повышения активности катализатора, активная часть дополнительно содержит железо и состав ее соответствует эмпирической формуле

Kа Niб Feв Crг Biд Moе Pж Oх,

где а = 0,01 - 0,1

б = 4 - 7

в = 0,5 - 3

г = 1 - 2,5

д = 1 - 3

е = 12 - 18

ж = 0,1 - 0,5

х - количество атомов кислорода, необходимое для насыщения валентности всех элементов, при следующем содержании компонентов, мас.%:

Активная часть - 50 - 82,5

Двуокись кремния - Остальное

Катализатор для окислительного аммонолиза пропилена, включающий активную часть, содержащую молибден, висмут, никель, хром, фосфор, калий и кислород на носителе двуокиси кремния, отличающийся тем, что, с целью повышения активности катализатора, активная часть дополнительно содержит железо и состав ее соответствует эмпирической формуле

Kа Niб Feв Crг Biд Moе Pж Oх,

где а 0,01 0,1;

б 4 7;

в 0,5 3;

г 1 2,5;

д 1 3;

е 12 18;

ж 0,1 0,5;

х количество атомов кислорода, необходимое для насыщения валентности всех элементов, при следующем содержании компонентов, мас.

Активная часть 50 82,5

Двуокись кремния Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Бельгии N 774000, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3956181, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

Авторы

Даты

1996-08-27—Публикация

1977-05-10—Подача