Изобретение относится к производству катализаторов окисления и окислительного аммонолиза пропилена в акродеин и нитрил акриловой кислоты (НАК).

Известен катализатор окислительного аммонолиза пропилена, состав которого соответствует эмпирической формуле

АаВвСсFedBieMofOx, где А щелочной металл;

В никель, кобальт;

С фосфор, мышьяк;

а 0-3;

b 0,1-20;

с 0-3;

d 0,1-8;

e 0,1-6;

f 8-16.

Недостатком известного катализатора является сравнительно низкая селективность.

Ближайшим решением поставленной задачи является катализатор состава

АаDbNicCodCreBifMo12Ox, где А щелочной металл;

D элемент, выбранный из группы, содержащей фосфор, олово, германий, бор, вольфрам;

а 0,1-4;

b 0,1-4;

с + d ≥ 0,1, предпочтительно 2-7;

е 0,1-10;

f 0,01-6, нанесенный на носитель, например SiO2.

Недостатком катализатора является низкая активность в процессах окисления и окислительного аммонолиза пропилена и недостаточно высокая селективность. Константа скорости в процессе окисления пропилена при 330оС равна 1,5 ммоль·104/м2·с и селективность 83,3-84,8% при конверсии пропилена 35,2-44,2% Константа скорости в процессе окислительного аммонолиза при 450оС 5,5 ммоль·104/м2·с и селективность 83,5-86,5% при конверсии 57,5-72%

Целью изобретения является повышение активности и селективности катализатора.

Указанная цель достигается катализатором описываемого состава, включающим 50-82,5% активной части, содержащей молибден, висмут, кобальт, никель, хром, фосфор, щелочной металл, кислород и дополнительно железо, и отвечающим эмпирической формуле

АаNiбСовFeгСrдВieMожРзОх, где А литий, натрий, калий, рубидий, цезий;

а 0,01-0,1;

б 0,1-7;

в 1-7;

г 0,5-3;

д 1-2,5;

е 1-3;

ж 12-18;

з 0,1-0,5;

х количество атомов кислорода, необходимое для насыщения валентности всех элементов, и носитель остальное.

Катализатор описанного состава в процессе окислительного аммонолиза пропилена при 450оС и окисления пропилена при 330оС имеет константу скорости 12,5±0,5 и 5,5 ±0,5 ммоль·104/м2·с соответственно. Селективность в окислительном аммонолизе пропилена 88-89% при конверсии пропилена 66-78% в процессе окисления пропилена селективность 93-96% при конверсии 60-70%

Катализаторы по изобретению готовят смешением водных растворов солей активного компонента с добавлением силиказоля. Носителем катализатора служит кремнезем, вводимый в состав катализатора в виде силиказоля, содержащего не более 0,25% натрия в пересчете на SiO2.

П р и м е р 1. К0,07Ni2,5Со4,5 Сr2FeBiP0,5x xMo12O50,2 + 50 мас. SiO2.

Готовят раствор 75 г гептамолибдата аммония (NH4)6Mo7O24·4H2O в 75 г обессоленной воды, нагретой до 50-60оС, добавляют 0,138 г КОН. Отдельно готовят раствор азотнокислых солей. В 24 мл обессоленной воды, нагретой до 60-65оС, растворяют 26 г Ni(NO3)2·6H2O, 46 г Со(NO3)2·6H2O, 14,3 г Fe(NO3)3·9H2O, 28,34 г Сr(NO3)3·9H2O и 17,1 г Вi(NO3)3·5H2O. В стакан емкостью 1 л заливают 333 г 30%-ного силиказоля, включают мешалку, добавляют 1,2 мл 85%-ной фосфорной кислоты и раствор гептамолибдата аммония, перемешивают 2-3 мин, затем при интенсивном перемешивании приливают раствор азотнокислых солей, продолжают перемешивание в течение 10 мин. Полученную суспензию нагревают при перемешивании до загустевания. Пасту высушивают при 120оС в течение 16 ч, затем подвергают термообработке при 170, 200 и 230оС по 8 ч при каждой температуре. После этого катализатор прокаливают в потоке воздуха при 550оС в течение 2 ч.

П р и м е р 2. Поступают аналогично примеру 1. Вместо азотнокислого хрома берут 10,7 г хромовокислого аммония (NH4)2CrO4 и отдельно растворяют в 30 мл воды.

П р и м е р 3. Поступают аналогично примеру 1. Вместо азотнокислого хрома берут 7,06 г хромового ангидрида (СrO3), растворяют в 5 мл воды. Водные растворы соединений хрома в примерах 2 и 3 приливают в стакан с мешалкой после азотнокислых солей. Последующую обработку полученной катализаторной суспензии проводят, как в примере 1.

П р и м е р ы 4-6. Приготовление суспензии компонентов и ее термообработку до 230оС проводят, как в примерах 1-3, затем температуру катализатора поднимают до 700оC и выдерживают в потоке воздуха при этой температуре 1 ч.

П р и м е р 7. К0,07Ni2,5Co4,5CrFe2BiP0,5 x x Mo12O50,2 + 50 мас. SiO2.

Раствор гептамолибдата аммония готовят, как в примере 1, к нему добавляют 0,138 г КОН, 1,2 мл 85%-ной фосфорной кислоты и 330 г 30%-ного силиказоля. При интенсивном перемешивании приливают раствор азотнокислых солей: 26 г нитрата никеля, 46 г нитрата кобальта, 28,5 г нитрата железа, 14,7 г нитрата хрома и 17,1 г нитрата висмута, растворенных в 24 мл воды, нагретой до 60-65оС. Полученную суспензию катализатора обрабатывают, как в примере 1.

П р и м е р 8. Поступают аналогично примеру 7. Вместо азотнокислого хрома берут 5,4 г хромовокислого аммония, отдельно растворенного в 20 мл воды.

П р и м е р 9. Поступают аналогично примеру 7. Вместо азотнокислого хрома берут 3,52 г хромового ангидрида, растворяют в 5 мл воды. Водные растворы соединений хрома прибавляют к смеси компонентов после азотнокислых солей других компонентов.

П р и м е р ы 10-12. Отличаются от примеров 7-9 конечной температурой прокаливания катализатора, вместо прокаливания при 550оС в течение 2 ч катализатор прокаливают при 700оС 1 ч.

П р и м е р 13. К0,07Ni6CoCr2,5Fe0,5BiP0,5 x x Mo12Ox + 17,5 мас. SiO2.

62 г гептомолибдата аммония растворяют в 62 мл обессоленной воды, нагретой до 50-60оС, добавляют 1 мл 85%-ной фосфорной кислоты (раствор 1).

В 33 мл воды, нагретой до 60-70оС растворяют 0,205 г нитрата калия, 50,6 г нитрата никеля, 8,44 г нитрата кобальта, 29,2 г нитрата хрома, 6,2 г нитрата железа, 14,1 г нитрата висмута (раствор 2).

При интенсивном перемешивании раствор 2 приливают к раствору 1, размешивают в течение 5 мин, затем добавляют 58,3 г 30%-ного силиказоля. Суспензию нагревают при перемешивании до загустевания. Пасту сушат при 120оС в течение 16 ч, затем подвергают ступенчатой термообработке при 180, 200 и 230оС, выдерживая по 2 ч при каждой температуре. Конечная температура прокаливания катализатора 550оС в течение 2 ч.

П р и м е р 14.К0,07Ni0,1Co7Cr2FeBiP0,5 x x Mo12Ox + 17,5 мас. SiO2.

Поступают аналогично примеру 13. Навеску нитрата кобальта вместо 8,44 г берут 59,3 г, а никеля 0,84 г.

П р и м е р 15.К0,07Ni2,5Co4,5Cr2FeBi3P0,5x x Mo18Ox + 17,5 мас. SiO2.

93,5 г гептамолибдата аммония растворяют в 83 г воды, нагретой до 50-60оС, добавляют 1,5 мл 85%-ной фосфорной кислоты, при интенсивном перемешивании приливают раствор азотнокислых солей: 0,25 г нитрата калия, 21,2 г нитрата никеля, 38,2 г нитрата кобальта, 42,6 г нитрата висмута, 11,8 г нитрата железа, 22,8 г нитрата хрома, растворенных в 25 мл воды, нагретой до 60-70оС. Полученную суспензию нагревают до 80оС и выдерживают при этой температуре 1 ч, приливают 72 г 30%-ного силиказоля и при перемешивании продолжают нагревание до загустения. Пасту сушат при 120оС в течение 16 ч. Затем выдерживают при температурах 180, 200 и 230оС по 2 ч. Конечная температура прокаливания 550оС в течение 2ч.

П р и м е р 16.К0,01Ni2,5Co3Cr1,5Fe3BiP0,1x x Mo15Ox + 17,5 мас. SiO2.

77 г гептамолибдата аммония растворяют в 77 мл горячей воды, добавляют 0,3 мл 85%-ной фосфорной кислоты и 90 г 30%-ного силиказоля (раствор 1).

В 25 мл горячей воды растворяют 0,036 г нитрата калия, 21,2 г нитрата никеля, 32,8 г нитрата кобальта, 35,4 г нитрата железа, 17,53 г нитрата хрома, 14,2 г нитрата висмута (раствор 2).

При интенсивном перемешивании к раствору 1 приливают раствор 2. Последующую обработку производят, как в примере 15.

П р и м е р 17.К0,07Ni2,5Co2,5Cr2Fe3BiP0,5 x x Mo12O57,0 + 17,5 мас. SiO2.

67 г гептамолибдата аммония растворяют в 67 мл воды, нагретой до 50-60оC, добавляют 1,1 мл 85%-ной фосфорной кислоты (раствор 1). В 33 мл воды, нагретой до 60-70оС, растворяют 0,2 г нитрата калия, 20,4 г нитрата никеля, 20,4 г нитрата кобальта, 33,9 г нитрата железа, 22,8 г нитрата хрома, 13,6 г нитрата висмута (раствор 2).

При интенсивном перемешивании к раствору 1 приливают раствор 2. При перемешивании охлаждают суспензию до 35оС, приливают 58 г 30%-ного силиказоля, перемешивают в течение 10 мин, затем суспензию нагревают при перемешивании до загустевания. Дальнейшую обработку пасты проводят, как в примере 15.

П р и м е р ы 18-26. Катализаторы готовят аналогично примеру 1. Прокаленный катализатор измельчают и отбирают фракцию 0,5-0,25 мм. Катализаторы испытывают в процессах окисления и окислительного аммонолиза пропилена в дифференциальном реакторе с кипящим слоем. Окислительный аммонолиз проводят при температуре 450оС на газовой смеси пропилена, аммиака, воздуха (1:1, 1: 9), продолжительность контакта 5,8 с; при температуре 450оС на газовой смеси пропилена, аммиака, воздуха (1:1, 1:9), продолжительность контакта 5,8 с.

Катализатор-прототип получен по примерам 1 и 3, аналог по примеру 1, испытаны в условиях предлагаемого катализатора.

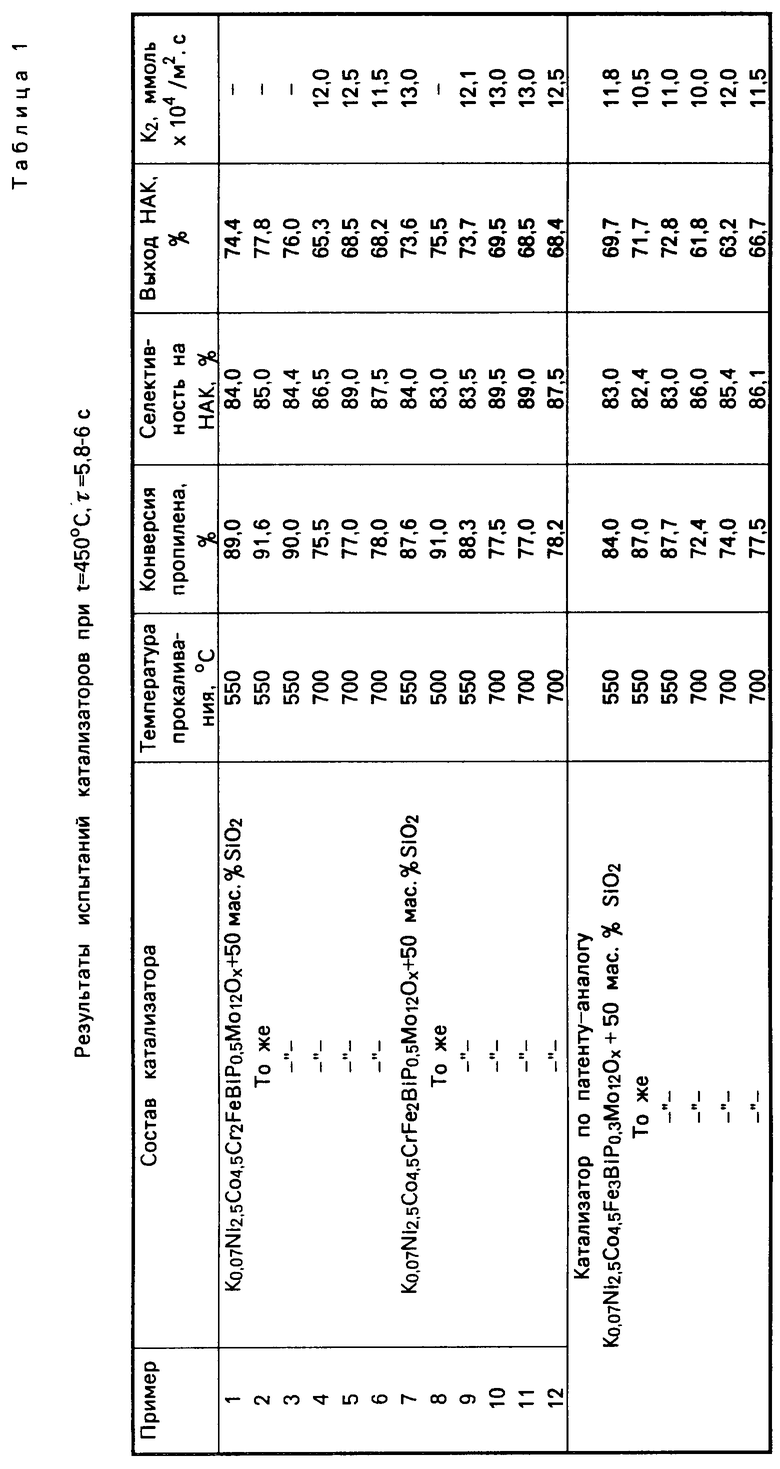

Результаты испытания катализаторов в процесса окислительного аммонолиза пропилена представлены в табл. 1, а в процессе окисления пропилена в табл. 2. Катализатор примера 3 табл. 2 дополнительно испытан в интегральном реакторе, представляющем собой трубку диаметром 20 мм и высотой 200 мм. При конверсии пропилена 99,5% суммарная селективность по акролеину и акриловой кислоте составила 92,5% выход соответственно 92%

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1977 |

|

SU707002A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ И ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1977 |

|

SU677198A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ПРОПИЛЕНА В АКРОЛЕИН | 1982 |

|

SU1141627A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ПРОПИЛЕНА | 1982 |

|

SU1112618A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ПРОПИЛЕНА В АКРОЛЕИН | 1984 |

|

SU1213584A1 |

| Катализатор для амоксидирования, окислительного дегидрирования и окисления олефинов | 1974 |

|

SU588906A3 |

| КАТАЛИЗАТОР ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2347612C2 |

| КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2349379C2 |

| Способ регенерации висмут-молибденового катализатора для окислительного аммонолиза пропилена | 1990 |

|

SU1761254A1 |

| Способ получения катализатора для окислительного аммонолиза пропилена | 1975 |

|

SU517320A1 |

КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ И ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА, включающий активную часть, содержащую молибден, висмут, кобальт, никель, хром, фосфор, щелочной металл и кислород, на носителе - двуокиси кремния, отличающийся тем, что, с целью увеличения активности и селективности катализатора, активная часть дополнительно содержит железо и состав ее соответствует эмпирической формуле

AaNiбCoв FeгCrдBieMoжPзОх,

где А - литий, натрий, калий, рубидий, цезий;

а = 0,01 - 0,1;

б = 0,1 - 7;

в = 1 - 7;

г = 0,5 - 5;

д = 1 - 2,5;

е = 1 - 3;

ж = 12 - 18;

з = 0,1 - 0,5;

х - количество атомов кислорода, необходимое для насыщения валентности всех элементов,

при следующем содержании компонентов, мас.%:

Активная часть - 50 - 82,5

Носитель - Остальное

КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ И ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА, включающий активную часть, содержащую молибден, висмут, кобальт, никель, хром, фосфор, щелочной металл и кислород, на носителе - двуокиси кремния, отличающийся тем, что, с целью увеличения активности и селективности катализатора, активная часть дополнительно содержит железо и состав ее соответствует эмпирической формуле

AaNiбCoв FeгCrдBieMoжPзОх,

где А - литий, натрий, калий, рубидий, цезий;

а = 0,01 - 0,1;

б = 0,1 - 7;

в = 1 - 7;

г = 0,5 - 5;

д = 1 - 2,5;

е = 1 - 3;

ж = 12 - 18;

з = 0,1 - 0,5;

х - количество атомов кислорода, необходимое для насыщения валентности всех элементов,

при следующем содержании компонентов, мас.%:

Активная часть - 50 - 82,5

Носитель - Остальное

| Патент Бельгии N 774000, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Патент США N 3956181, кл | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1996-03-27—Публикация

1977-05-10—Подача