Изобретение относится к непрерывной разливке металлов, а именно к конструкции установок для непрерывной разливки и деформации заготовок.

Широко известны сборные водоохлаждаемые кристаллизаторы машин непрерывной разливки металла, состоящие из четырех расположенных попарно продольных рабочих стенок [1. Непрерывная разливка стали. Попандопуло И.К., Михневич Ю. Ф. М.: Металлургия, 1990, - См. стр. 110].

Недостатком сборных кристаллизаторов скольжения [1] является то, что в заготовках на выходе из них содержится жидкая фаза, приводящая к выпучиванию оболочки.

Известно устройство для непрерывного литья заготовок [2. Патент N 2041011 RU, B 22 D 11/04. Устройство для непрерывного литья заготовок/В.И. Одиноков. Опубл. 09.08.95. Бюл. N 22], содержащее сборный кристаллизатор, состоящий из четырех расположенных попарно продольных рабочих стенок, при этом первая пара рабочих стенок выполнена с расширенным верхним и вертикальным нижним участками рабочей поверхности с синхронным приводом их перемещения, а каждая из рабочих стенок второй пары выполнена с возможностью совершения смещенного по фазе к первой паре возвратно-поступательного движения.

Недостатком устройства для непрерывного литья заготовок [2] является возможный разрыв металла на выходе из кристаллизатора. Увеличение поперечного сечения отливаемых заготовок повышает вероятность обрыва заготовок.

Известна поддерживающая система слитка в зоне вторичного охлаждения, состоящая из роликов, которые расположены по ширине слитка и устройств для охлаждения [1. см. стр. 133].

Недостатки поддерживающей системы слитков [1] заключаются в том, что расположение роликов по ширине слитков приводит к деформации поверхности профильных заготовок и переводу их, в ряде случаев, в брак. Кроме этого, известная система для поддержания слитков применяется в основном для предотвращения выпучивания металла под действием ферростатического давления расплава под кристаллизатором скольжения. Применение поддерживающей системы слитков [1] малоэффективно, когда жидкая фаза не проникает со слитком за пределы кристаллизатора.

Заявляемая установка для получения непрерывнолитых деформированных заготовок направлена на создание высокоэффективного процесса разливки металла.

Технический результат, получаемый при осуществлении заявляемой установки, заключается в:

1. Повышении производительности процесса разливки металла.

2. Повышении качества поверхности заготовок.

Предлагаемая установка характеризуется следующими существенными признаками.

Ограничительные признаки: сборный водоохлаждаемый кристаллизатор, имеющий одну пару рабочих стенок с расширенными верхним и вертикальным нижним участками рабочей поверхности с синхронным приводом их перемещения и другую пару рабочих стенок с возможностью совершения смещенного по фазе, по отношению к первой паре рабочих стенок кристаллизатора, возвратно-поступательного движения; поддерживающая система заготовок в зоне вторичного охлаждения, имеющая ролики и устройства для их охлаждения.

Отличительные признаки: пары роликов установлены под кристаллизатором только со стороны пары рабочих стенок, совершающих возвратно-поступательные движения, на расстоянии S от выхода из кристаллизатора, равном S = (5-7)•b, где b - ширина непрерывнолитых деформированных заготовок; расстояние между рабочими поверхностями двух роликов "L" выбирают из следующего интервала b-2R<L<b, где R - радиус ролика; ролики установлены относительно друг друга на пружинах; расстояние между рабочими поверхностями двух роликов находят из следующего соотношения L=b-(0,3-0,7)R; отношение радиуса ролика к ширине заготовки лежит в пределах R/b=(0,25-0,45).

Причинно-следственная связь между совокупностью существенных признаков заявляемой установки и достигаемым техническим результатом заключается в следующем.

Установка роликов под кристаллизатором только со стороны пары рабочих стенок, совершающих возвратно-поступательные движения, исключает повреждение поверхности профильной заготовки, формируемой на рабочей поверхности стенок первой пары кристаллизатора. Кроме этого, установка роликов со стороны пары рабочих стенок, совершающих возвратно-поступательные движения, позволяет в более широких пределах регулировать расстояние между осями роликов и их диаметр для получения качественной заготовки.

Установка роликов на расстоянии S<5•b, где b - ширина непревывнолитых деформированных заготовок от выхода из кристаллизатора, с одной стороны, затрудняет обслуживание и ремонт кристаллизатора, а с другой стороны, приводит к более интенсивному разогреву роликов и необходимости их дополнительного охлаждения. Кроме этого, установка роликов на расстоянии S<5•b от выхода из кристаллизатора повышает вероятность деформации заготовки роликами.

Установка роликов на расстоянии S>7•b от выхода из кристаллизатора приводит к обрыву заготовок, в частности по причине увеличения температуры разливаемого металла и недостаточной толщины корочек заготовки на поверхностях рабочих стенок первой пары.

Уменьшение расстояния "L" между рабочими поверхностями двух роликов L≤b-2R (где R - радиус ролика) приводит к тому, что ролики не прокручиваются и заготовка не перемещается после ее попадания в поддерживающую систему.

При L≥b заготовка не удерживается роликами со стороны пары рабочих стенок, совершающих возвратно-поступательные движения, и обрывается после их прохождения.

Установка роликов относительно друг друга на пружинах позволяет регулировать расстояние между ними и усилие обжатия ими заготовки,

Увеличение расстояния между рабочими поверхностями роликов при их настройке L>(b-0,3•R) приводит к необходимости увеличения жесткости поддерживающей системы по причине увеличения усилия сжатия пружин.

Уменьшение расстояния между рабочей поверхностью роликов при их настройке L<(b-0,7R) приводит к возрастанию усилий на разжатие пружин и прокручивание роликов. Кроме этого, значительно возрастает сопротивление выталкиванию заготовки стенками второй пары, что приводит к уменьшению производительности установки и увеличению расхода электроэнергии на привод стенок кристаллизатора.

Уменьшение соотношения радиуса ролика и ширины заготовки R/b<0,25 приводит к быстрому разогреву поверхности роликов и ускоренному их износу. Кроме этого, уменьшается срок эксплуатации роликов по причине меньшего количества возможного перетачивания их рабочей поверхности.

Увеличение соотношения радиуса ролика и ширины заготовки R/b>0,45 приводит к неэффективному расходованию металла и увеличению трудоемкости изготовления роликов.

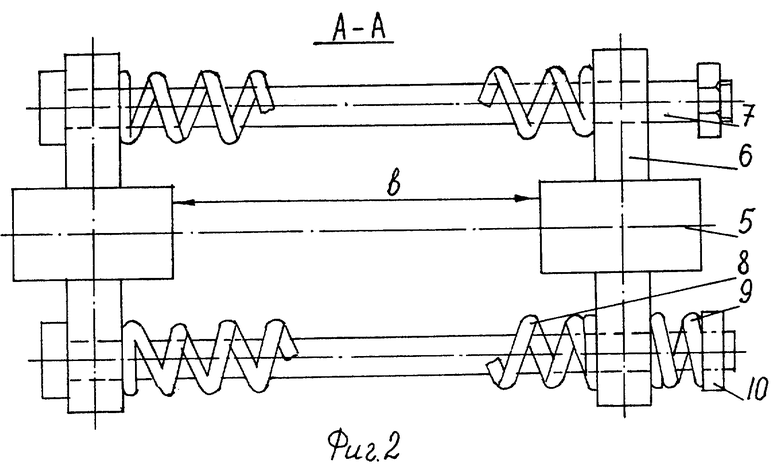

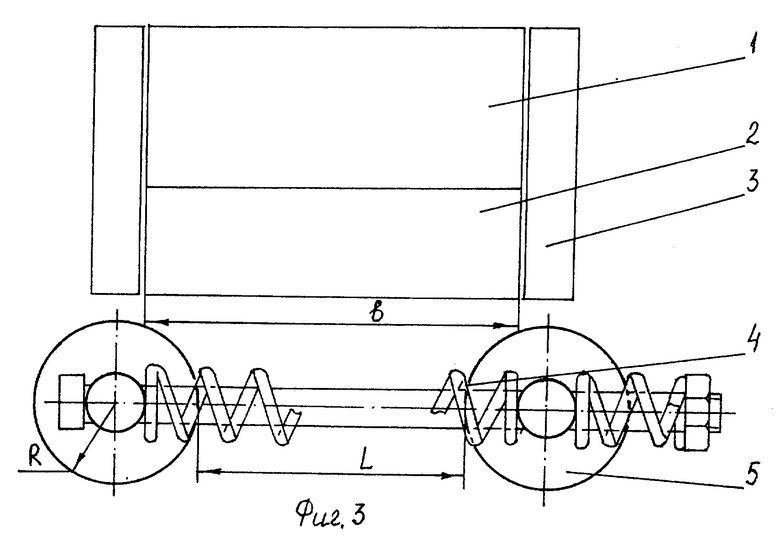

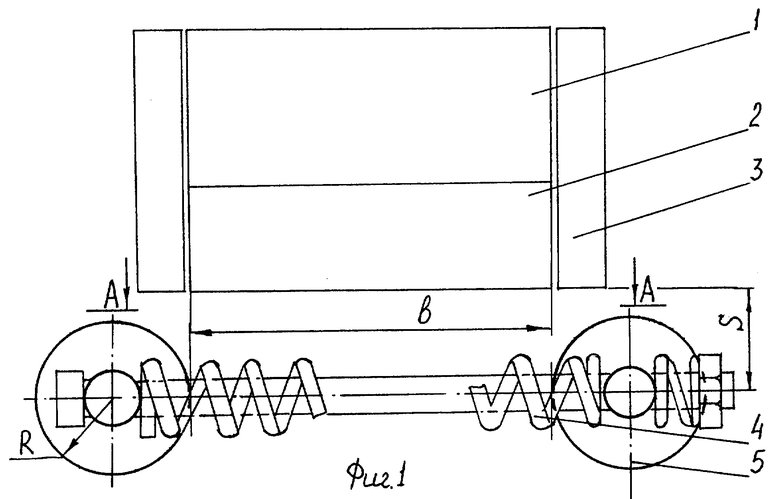

На фиг. 1 показан внешний вид заявляемой установки при разведенных роликах для прохождения заготовки, на фиг. 2 - сечение А-А на фиг. 1, на фиг. 3 показано состояние поддерживающей системы при сведенных роликах и отсутствии между ними заготовки.

Заявляемая установка на фиг. 1-3 состоит из сборного кристаллизатора 1 с первой парой рабочих стенок 2 и второй пары рабочих стенок 3, поддерживающей системы заготовок 4 в зоне вторичного охлаждения, состоящей из роликов 5 с осями 6, тяг 7 с пружинами 8 и 9, гаек 10. Перед разливкой жидкого металла в кристаллизатор 1 осуществляется регулировка поддерживающей системы 4 на фиг. 3. Закручивание гаек 10 на тягах 7 приводит к сжатию пружин 8 и 9 и перемещению осей 6 с роликами 5 навстречу друг другу. При работе поддерживающей системы 4 пружина 8 разжимается, а пружина 9 дополнительно сжимается.

Работа заявляемой установки заключается в следующем.

Жидкий металл поступает в кристаллизатор 1, где происходит его затвердевание и формирование заготовки. После достижения определенного уровня заливки включается привод стенок 2 и 3 соответственно первой и второй пары. В результате стенки 2 первой пары совершают вращательное движение с обжатием корочки заготовки, а стенки 3 второй пары - возвратно-поступательное движение с выталкиванием заготовки из кристаллизатора 1. Выходящая из кристаллизатора заготовка поступает в поддерживающую систему 4 на фиг. 3. В результате ролики 5 начинают проворачиваться навстречу друг другу на осях 6 и одновременно расходиться относительно друг друга, пропуская между собой заготовку. При этом ось 6 перемещается по тяге 7, пружина 8 разжимается и пружина 9 сжимается. Таким образом, исключается обрыв заготовки и ее поддерживание в процессе непрерывного выталкивания металла из кристаллизатора 1 стенками 3. После выхода заготовки из поддерживающей системы 4 ролики 5 остаются на постоянном расстоянии друг от друга до окончания процесса разливки. Разрезка заготовки на мерные длины осуществляется после поддерживающей системы. В случае необходимости регулировка поддерживающей системы осуществляется в процессе разливки металла. В конце процесса разливки ролики 5 поддерживают хвостовую часть заготовки и сходятся навстречу друг другу.

Изобретение относится к непрерывной разливке металлов. Установка для получения непрерывнолитых деформированных заготовок, содержащая сборный водоохлаждаемый кристаллизатор (К) из двух пар рабочих стенок. Первая пара стенок К выполнена с расширенным верхним и вертикальным нижним участками рабочей поверхности с синхронным приводом их перемещения. Стенки второй пары выполнены с возможностью возвратно-поступательного движения. В поддерживающей системе слитка дополнительно пара роликов устанавливается под К только со стороны пары рабочих стенок, совершающих возвратно-поступательные движения, на расстоянии S от выхода из кристаллизатора S = /5-7/•b, где b - ширина деформированных заготовок. Расстояние между рабочими поверхностями двух роликов выбирается из интервала b-2R < L < b, где R - радиус ролика. Ролики установлены относительно друг друга на пружинах, а расстояние между рабочими поверхностями двух роликов находится из соотношения L = b -/0,3-0,7/R. Отношение радиуса ролика к ширине заготовки лежит в пределах (0,25-0,45). Применение устройства позволяет повысить производительность процесса разливки и повысить качество поверхности заготовки. 1 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2041011C1 |

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО К МЕТАЛЛОРЕЖУЩИМ | 0 |

|

SU374128A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК | 1985 |

|

SU1280754A1 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| SU 1867365 A1, 30.10.97 | |||

| JP 5973155 A, 25.04.84. | |||

Авторы

Даты

1999-09-10—Публикация

1998-09-08—Подача