Изобретение относится к металлургии, в частности к непрерывной разливке с деформацией металла.

Известно устройство для непрерывной разливки металла (1. Патент N 2108198 RU. Устройство для непрерывной разливки металла /В.В. Стулов, В.И. Одиноков. Опубл. 10.04.98. Бюл. N 10), содержащее разливочный ковш со стаканом, кристаллизатор с рабочими стенками, внутри которых установлены термопары и просверлены сквозные каналы для прохода охлаждающей воды, систему автоматического управления уровнем жидкого металла в кристаллизаторе, две вертикальные стенки которого выполнены с возможностью возвратно-поступательного движения, а две наклонные в верхней части стенки выполнены с возможностью вращательного движения, термопары установлены в съемных накладках на наклонных в верхней части стенках.

Недостатки известного устройства для непрерывной разливки металла [1] заключаются в том, что наличие одних только термопар, установленных в съемных накладках на наклонных в верхней части стенках, и системы автоматического управления уровнем жидкого металла в кристаллизаторе недостаточно для обработки технологии получения заготовок из деформируемого металла по причине отсутствия взаимосвязи между уровнем расплава в кристаллизаторе и скоростью разливки заготовок.

Наиболее близким к предлагаемому устройству является устройство для получения непрерывнолитых деформированных заготовок (2. Патент N 2116158 RU. Устройство для получения непрерывнолитых деформированных заготовок /В.В. Стулов, В. И.Одиноков. Опубл. 27.07.98. Бюл. N 21), содержащее сборный вертикальный кристаллизатор, состоящий из четырех расположенных попарно продольных рабочих стенок, при этом каждая из рабочих стенок первой пары выполнена с наклонными под углом γ верхним и вертикальным нижним участками рабочей поверхности, два эксцентриковых параллельных горизонтальных вала с синхронным приводом их перемещения, на каждом валу установлена одна из стенок первой рабочей пары и каждый вал соединен со второй парой рабочих стенок, совершающих возвратно-поступательные движения, смещенные к первой паре рабочих стенок, а эксцентриковый вал выполнен с тремя участками, крайние из которых выполнены с поворотом эксцентрика относительно среднего участка на угол 90-γ.

Недостатком устройства для получения непрерывнолитых деформированных заготовок [2] также является отсутствие взаимосвязи между уровнем расплава в кристаллизаторе и скоростью разливки заготовок, без чего невозможна отработка технологии получения деформированных заготовок из металлов и сплавов. Кроме этого, отсутствие сведений о толщине выходящей из кристаллизатора заготовки при различных уровнях заливки расплава и скорости разливки не позволяет получить сведения о состоянии приводных эксцентриковых параллельных валов и производительности устройства.

Заявляемое устройство для получения заготовок из деформируемого металла направлено на создание высокоэффективного процесса непрерывной разливки металлов.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в повышении надежности работы устройства, повышении стабильности и производительности процесса получения непрерывнолитых заготовок из деформируемого металла.

Заявляемое устройство характеризуется следующими существенными признаками.

Разливочный ковш содержит стакан. Вертикальный кристаллизатор состоит из четырех расположенных попарно продольных рабочих стенок со сквозными каналами для прохода охлаждающей воды. Каждая из рабочих стенок первой пары стенок выполнена с наклоненными под углом γ верхним и вертикальным нижним участками рабочей поверхности. Два эксцентриковых параллельных горизонтальных вала с синхронным приводом их перемещения. На каждом валу установлена одна из наклонных в верхней части стенок. Каждый эксцентриковый вал соединен со второй парой рабочих стенок, совершающих возвратно-поступательные движения, смещенные к первой паре рабочих стенок. Эксцентриковый вал выполнен с тремя участками, крайние из которых выполнены с поворотом эксцентрика относительно среднего участка на угол 90-γ. Перед входом в кристаллизатор установлен оптический датчик для контроля уровня заливки расплава. Под кристаллизатором установлены датчики скорости движения заготовки и ее толщины и система автоматического регулирования числа оборотов двух эксцентриковых параллельных горизонтальных валов.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Установка перед входом в кристаллизатор оптического датчика для контроля уровня заливки расплава позволяет в полной мере отслеживать изменение уровня расплава на протяжении всей разливки, что особенно важно при отработке технологии получения заготовок из деформируемого металла.

Установка под кристаллизатором датчика скорости движения заготовки позволяет сопоставить скорость разливки металла с уровнем заливки расплава в кристаллизатор и числом оборотов двух эксцентриковых параллельных горизонтальных валов.

Установка под кристаллизатором датчика толщины заготовки позволяет сопоставить уровень заливки расплава с толщиной получаемой заготовки при разливке с различной скоростью металлов и сплавов.

Наличие системы автоматического регулирования числа оборотов двух эксцентриковых параллельных горизонтальных валов позволяет поддержать скорость движения заготовки в заданном интервале. Увеличение уровня расплава в кристаллизаторе приводит к увеличению сопротивления выталкивания заготовки, а соответственно к уменьшению скорости ее движения на выходе из кристаллизатора. Для предотвращения этого системой автоматического регулирования увеличивается число оборотов двух эксцентриковых параллельных горизонтальных валов. В случае уменьшения уровня расплава в кристаллизаторе число оборотов двух эксцентриковых параллельных горизонтальных валов уменьшается. Увеличение или уменьшение уровня расплава в кристаллизаторе связано с началом или окончанием процесса разливки, а также с нарушением работы системы подачи расплава из разливочного ковша. Кроме этого, изменение уровня заливки расплава в кристаллизатор необходимо при отработке технологии получения заготовки и исследования причин растрескивания деформируемого металла.

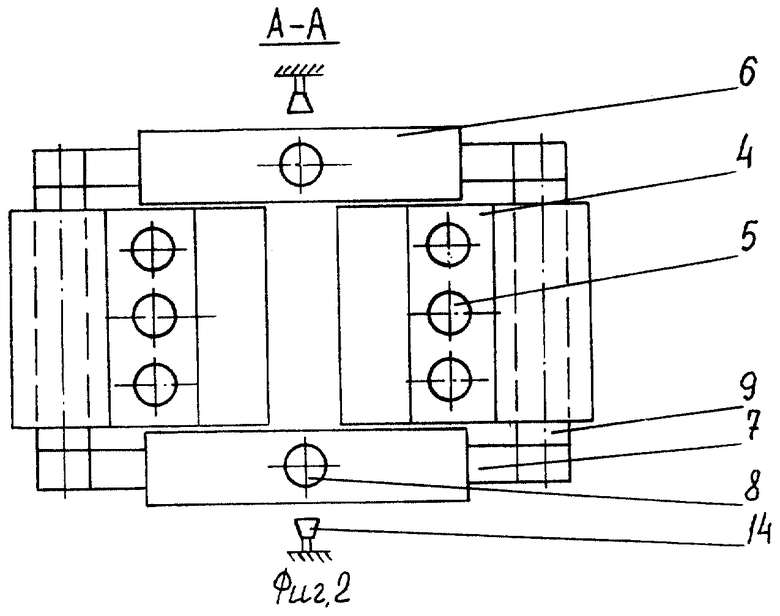

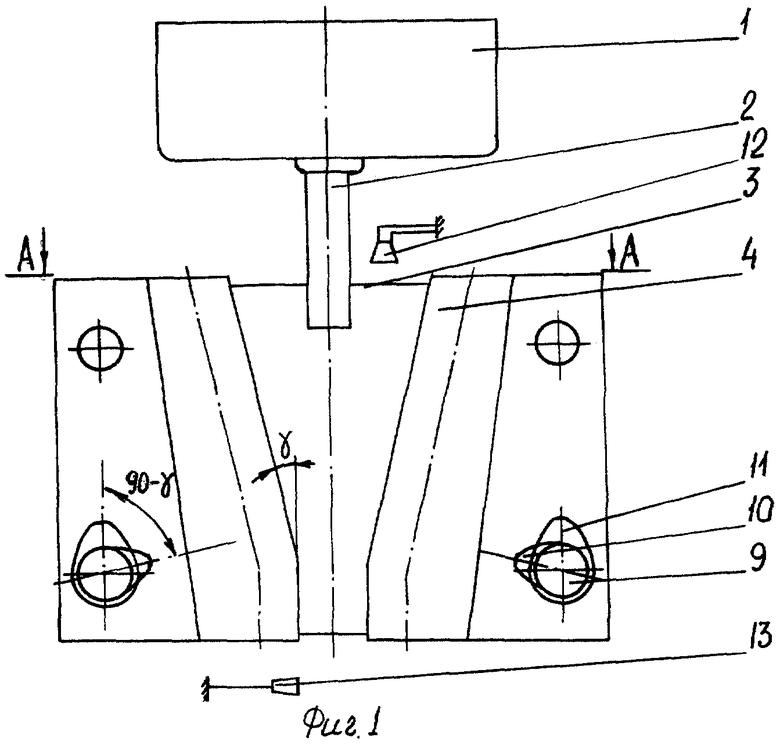

На фиг. 1 и 2 приведен внешний вид устройства для получения непрерывнолитых заготовок из деформируемого металла. Заливаемое устройство для получения непрерывнолитых заготовок из деформируемого металла состоит из разливочного ковша 1 со стаканом 2, вертикального кристаллизатора 3 с рабочими стенками 4 первой пары со сквозными каналами 5 для прохода воды и рабочими стенками 6 второй пары с приводом 7 и сквозными каналами 8, эксцентриковых параллельных горизонтальных валов 9 со средним участком с эксцентриком 10 и двух крайних участков с эксцентриком 11, оптического датчика 12, датчика 13 скорости движения заготовки и датчика 14 толщины заготовки с системой автоматического регулирования числа оборотов эксцентриковых параллельных горизонтальных валов.

Работа устройства для получения непрерывнолитых заготовок из деформируемого металла осуществляется следующим образом. В кристаллизатор 3 устанавливается затравка, предотвращающая выливание расплава. Включается подача воды в каналы 5 стенок 4 первой пары и в каналы 8 стенок 6 второй пары. Включается привод эксцентриковых валов 9 с одновременной подачей расплава из разливочного ковша 1 через стакан 2 в кристаллизатор 3. При этом стенки 4 первой пары, установленные на среднем участке эксцентрикового вала 9 с эксцентриком 10, совершают вращательное движение с обжатием затравки и заготовки. Стенки 6 второй пары, связанные приводом 7 с крайними участками вала 9 с эксцентриком 10, совершают возвратно-поступательное движение с выталкиванием заготовки из кристаллизатора. Оптический датчик 12 и датчики 13 и 14 получают сигналы с преобразованием их соответственно в уровень заливки расплава, скорость движения заготовки и ее толщину, а система автоматического регулирования числа оборотов валов 9 поддерживает скорость движения заготовки, равной первоначальной заданной скорости.

Увеличение уровня расплава в кристаллизаторе приводит к уменьшению скорости движения заготовки, что регистрируется датчиками 12 - 14. После обработки сигналов система автоматического регулирования выдает команду на увеличение числа оборотов двух эксцентриковых параллельных горизонтальных валов 9 с соответствующим увеличением скорости движения заготовки. После достижения скорости движения заготовки, равной первоначальной заданной скорости система автоматического регулирования не выдает команду на дальнейшее увеличение числа оборотов двух эксцентриковых валов 9. С уменьшением уровня расплава в кристаллизаторе от датчиков 12 - 14 в систему автоматического регулирования поступают новые сигналы, после преобразования которых выдается команда на уменьшение числа оборотов двух эксцентриковых параллельных горизонтальных валов 9 с соответствующим уменьшением скорости движения заготовки до первоначально заданного значения.

Изобретение относится к металлургии, в частности к непрерывной разливке с деформацией металла. Кристаллизатор выполнен с одной парой рабочих стенок с наклонным под углом γ в верхней части участком и вертикальным нижним. Перед входом в кристаллизатор установлен оптический датчик для контроля уровня заливки расплава, а под кристаллизатором установлены датчики скорости движения заготовки и ее толщины с системой автоматического регулирования числа оборотов двух эксцентриковых параллельных горизонтальных валов. Изобретение позволяет повышать надежность устройства, повышать стабильность и производительность процесса. 2 ил.

Устройство для получения непрерывнолитых заготовок из деформируемого металла, содержащее разливочный ковш со стаканом, вертикальный кристаллизатор, состоящий из четырех расположенных попарно продольных рабочих стенок со сквозными каналами для прохода охлаждающей воды, одна пара рабочих стенок выполнена с наклонным под углом γ верхним и вертикальным нижним участками рабочей поверхности, два эксцентриковых параллельных горизонтальных вала с синхронным приводом их перемещения, на каждом валу установлена одна из наклонных в верхней части стенок и каждый вал соединен со второй парой рабочих стенок, совершающих возвратно-поступательные движения, смещенные к первой паре рабочих стенок, а эксцентриковый вал выполнен с тремя участками, крайние из которых выполнены с поворотом эксцентрика относительно среднего участка на угол 90-γ, отличающееся тем, что перед входом в кристаллизатор установлен оптический датчик для контроля уровня заливки расплава, а под кристаллизатором установлены датчики скорости движения и толщины заготовки с системой автоматического регулирования числа оборотов двух эксцентриковых параллельных горизонтальных валов.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1996 |

|

RU2116158C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1995 |

|

RU2108198C1 |

| Способ получения творожного продукта с паприкой | 2016 |

|

RU2645460C2 |

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО К МЕТАЛЛОРЕЖУЩИМ | 0 |

|

SU374128A1 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

Авторы

Даты

2001-02-10—Публикация

1999-04-07—Подача