Изобретение относится к литейному производству, в частности к непрерывной разливке металлов.

Известен способ непрерывной разливки металлов [1. Патент N 2077766 RU, В 22 D 11/00. Способ непрерывной разливки металлов и установка для его осуществлении/ В.В.Стулов, В.И.Одиноков. Опубл. 20.04.97. Бюл. N 11], включающий заливку жидкого металла в кристаллизатор, введение в кристаллизатор двух лент, формирование заготовки и ее непрерывное вытягивание, причем введение в кристаллизатор двух лент осуществляют вдоль его наклонных граней перед заливкой жидкого металла с последующим их разогревом и плавлением, а формирование заготовки осуществляют с одновременным обжатием и калиброванием ее поверхности при непрерывном выталкивании.

Недостатком известного способа являются дополнительные операции введения в кристаллизатор двух лент с их последующим разогревом и плавлением. В результате возникает необходимость предварительного изготовления лент и дополнительного расхода энергоресурсов. Кроме этого, введение в кристаллизатор двух лент вдоль его наклонных граней не обеспечивает надежную защиту рабочей поверхности граней от износа.

Заявляемый способ направлен на создание высокопроизводительного и ресурсосберегающего процесса производства непрерывнолитых деформированных заготовок из разливаемого металла.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в:

1. Повышении производительности процесса получения деформированных заготовок.

2. Повышении выхода годных заготовок.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: заливка жидкого металла в кристаллизатор, имеющий пару вертикальных граней, совершающих возвратно-поступательные движения, и пару наклонных в верхней части граней, совершающих вращательные движения; формирование корочки заготовки с одновременным обжатием и калиброванием ее поверхности при непрерывном выталкивании.

Отличительные признаки: формирование заготовки осуществляют при переливе металла 0,6-0,8 от высоты расширенного участка наклонных в верхней части граней; подвисание корочки заготовки на наклонных в верхней части гранях с образованием оболочки, через которую непрерывно выдавливают расплав вдоль корочек.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

В кристаллизаторе с наклонными в верхней части гранями от уровня заливки жидкого металла зависит механизм формирования заготовки, что обусловлено кинематикой сложного вращательного движения граней.

Уменьшение уровня заливки расплава в кристаллизатор менее 0,6 высоты расширенного участка наклонных в верхней части граней исключает подвисание корочек заготовки на гранях с образованием оболочки, через которую непрерывно выдавливается расплав вдоль корочек. Увеличение уровня заливки расплава в кристаллизатор более 0,8 высоты расширенного участка наклонных граней приводит к возможности выплескивания металла за пределы кристаллизатора по причине колебания мениска при деформации заготовки.

Подвисание корочек заготовки на наклонных в верхней части гранях предохраняет рабочую поверхность от износа, стабилизирует процесс разливки и обеспечивает получение заготовок с равномерной структурой по всей длине.

Непрерывное выдавливание расплава через оболочку вдоль корочек на наклонных в верхней части гранях исключает влияние колебаний уровня металла на качество заготовки и предотвращает растрескивание поверхности.

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен [1, 2]. Известное устройство для непрерывной разливки металла [1] содержит промежуточный ковш с погружным стаканом и кристаллизатор, выполненный с вертикальными гранями, имеющими возможность возвратно-поступательного движения, и наклонными гранями, имеющими возможность вращательного движения.

Недостаток устройства [1] заключается в невозможности проведения стабильного процесса разливки металла при подвисании корочек заготовки, что приводит к затягиванию отверстия вдоль сомкнувшихся корочек и обрыву заготовки с выливанием расплава.

Наиболее близким к заявляемому устройству является устройство для непрерывной разливки металла [2. Свидетельство на полезную модель N 2526 RU, В 22 D 11/04. Устройство для непрерывной разливки металла. /В.В.Стулов, В.И.Одиноков. Опубл. 16.08.96. Бюл. N 8], содержащее разливочный ковш со стаканом, кристаллизатор с рабочими стенками, две вертикальные стенки которого выполнены с возможностью возвратно-поступательного перемещения, а две наклонные в верхней части стенки - с возможностью вращательного движения, съемные накладки с наклонными и вертикальными участками установлены на внутренних поверхностях стенок с наклоном в верхней части и система автоматизированного управления процессом разливки.

Недостаток устройства [2] заключается в невозможности автоматизированного управления толщиной корочки заготовки на наклонных гранях, так как именно на этих гранях осуществляется процесс деформации металла и возможное подвисание заготовки.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в:

1. Повышении надежности процесса разливки.

2. Управлении процессом разливки в широких пределах.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: промежуточный ковш с погружным стаканом; кристаллизатор с парой вертикальных граней с возможностью возвратно-поступательного перемещения и парой наклонных в верхней части граней с возможностью вращательного движения; система автоматизированного управления процессом разливки.

Отличительные признаки: система автоматизированного управления выполнена с возможностью управления толщиной корочки заготовки; внутренние поверхности наклонных в верхней части граней снабжены съемными накладками с датчиками толщины корочки заготовки, подключенными к системе автоматизированного управления толщиной корочки заготовки.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Выполнение системы автоматизированного управления процессом разливки с возможностью управления толщиной корочки заготовки на наклонных в верхней части гранях позволяет поддерживать толщину корочки в пределах допустимых значений за счет регулирования скорости разливки и расхода воды на охлаждение граней.

Установка на внутренних поверхностях наклонных в верхней части граней съемных накладок с датчиками толщины корочки заготовки позволяет непрерывно фиксировать изменение толщины корочки на протяжении всего процесса разливки. Подключение датчиков толщины корочки заготовки к системе автоматизированного управления толщиной корочки заготовки позволяет поддерживать необходимые значения толщины корочек.

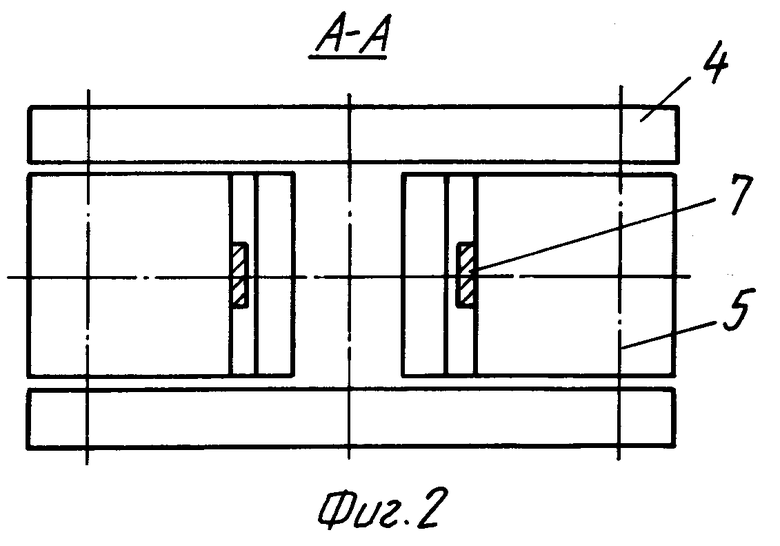

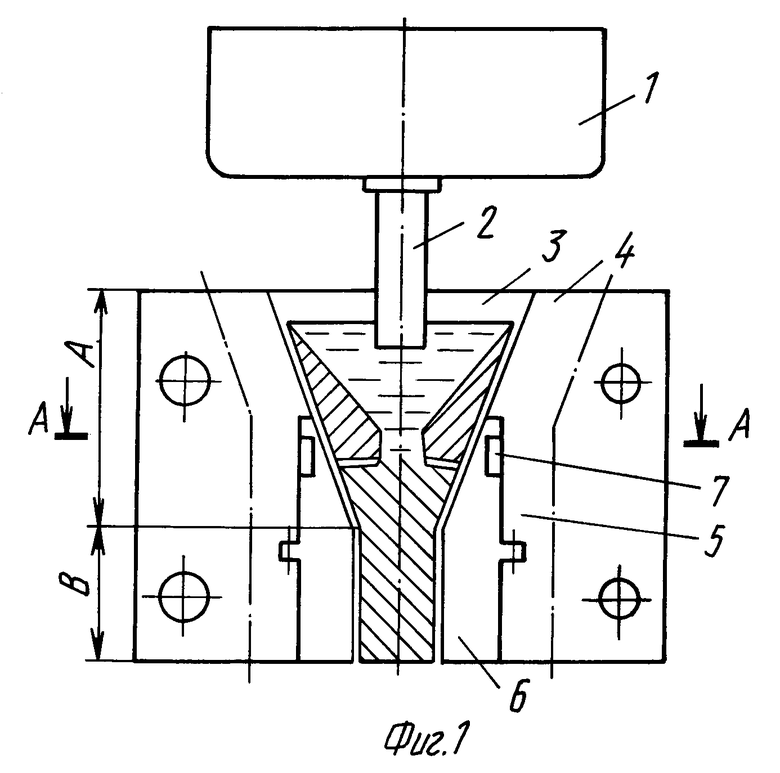

На фиг. 1 приведен внешний вид заявляемого устройства, а на фиг. 2 - сечение А-А на фиг. 1.

Устройство на фиг. 1 и 2 состоит из промежуточного ковша 1 с погружным стаканом 2, кристаллизатора 3 с парой вертикальных граней 4 и парой наклонных в верхней части граней 5, съемных накладок 6 с датчиками 7 толщины корочки заготовки, подключенными к системе автоматизированного управления толщиной корочки заготовки. На фиг. 1 буквами "A" и "B" обозначены соответственно высота расширенного участка и вертикального участка наклонных в верхней части граней.

Перед разливкой жидкого металла в кристаллизатор вводится специальное приспособление-затравка, предотвращающая выливание расплава.

Способ осуществляется заявляемым устройством следующим образом. Жидкий металл из промежуточного ковша 1 через погружной стакан 2 поступает в кристаллизатор 3 и заполняет его. После формирования корочки на наклонных в верхней части гранях на участке "А" кристаллизатор 3 включается в работу. При этом вертикальные грани 4 совершают возвратно-поступательное перемещение с выталкиванием заготовки, а наклонные в верхней части грани 5 - вращательное движение с обжатием корочки и захватыванием заготовки. Постепенно скорость разливки и уровень расплава в кристаллизаторе увеличивают до 0,6-0,8 высоты расширенного участка "A" наклонных в верхней части граней. После этого корочки металла, формирующиеся на наклонных в верхней части гранях 5, подвисают с образованием оболочки, через которую непрерывно выдавливается расплав вдоль корочек в нижнюю часть кристаллизатора. При этом датчики толщины корочки заготовки 7, установленные в съемных накладках 6, передают сигнал в систему автоматизированного управления толщиной корочки, где он обрабатывается. В случае отклонения толщины корочки заготовки выше допустимых значений подается команда на увеличение скорости разливки и уменьшение расхода охлаждающей воды в наклонных в верхней части гранях. Заготовка, образующаяся после выдавливания расплава вдоль корочек, поступает в вертикальный участок "B", где проковывается и получает необходимую форму нагружной поверхности.

Изобретение относится к непрерывной разливке металлов. В предлагаемом способе получения заготовок и устройстве для его осуществления металл заливают из промежуточного ковша в кристаллизатор (К). Одна пара вертикальных граней (К) совершает возвратно-поступательные движения. А другая пара наклонных в верхней части граней (НГ) совершает вращательные движения. НГ снабжены датчиками, подключенными к системе автоматизированного управления толщиной корочки заготовки. Формирование заготовки осуществляется при уровне заливки металла 0,6 - 0,8 от высоты расширенного участка (НГ) и подписании корочки заготовки на них. Через образовавшуюся оболочку непрерывно выдавливают расплав. Применение изобретения позволяет повысить производительность и надежность процесса разливки. 2 с.п. ф-лы, 2 ил.

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077766C1 |

| Устройство для определения места нахождения на земной поверхности источника звука | 1925 |

|

SU2526A1 |

| US 3923091 A, 02.12.75 | |||

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО К МЕТАЛЛОРЕЖУЩИМ | 0 |

|

SU374128A1 |

| Устройство для возвратно-поступательного движения кристаллизатора | 1989 |

|

SU1687365A1 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| JP 5973155 A, 25.04.84. | |||

Авторы

Даты

1999-09-10—Публикация

1998-09-08—Подача