Изобретение относится к металлургии, а именно к непрерывной разливке металлов.

Цель изобретения повышение стабильности процесса непрерывного литья и качества непрерывнолитых заготовок.

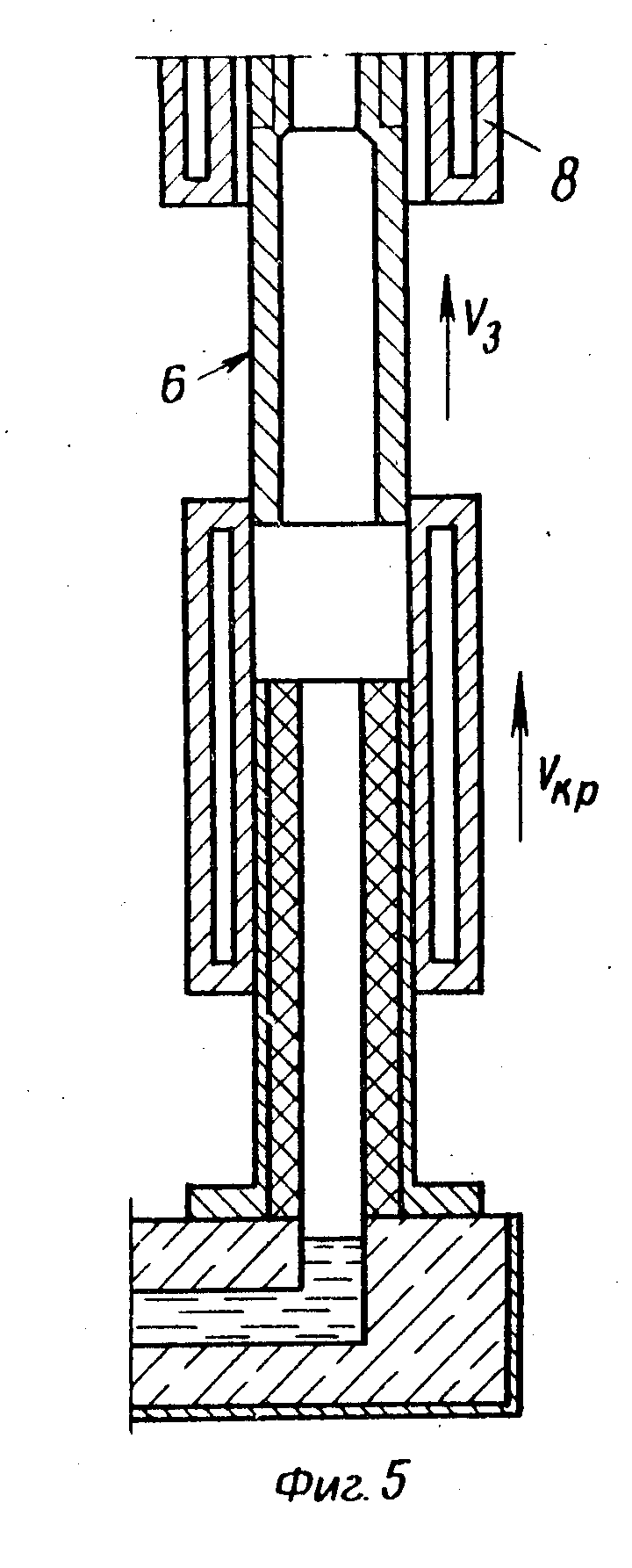

На фиг. 1 изображено устройство непрерывного литья многослойных заготовок для осуществления способа перед подачей в кристаллизатор жидкого металла; на фиг. 2 то же, в момент подачи жидкого металла в кристаллизатор; на фиг. 3 то же, в момент перед удалением из заготовки жидкого металла; на фиг. 4 то же, в момент после удаления из заготовки жидкого металла; на фиг. 5 то же, в момент совместного перемещения заготовки и кристаллизатора.

Удаление жидкого металла из заготовки перед перемещением кристаллизатора назад относительно металлопровода и отливаемой заготовки снимают металлостатическое давление на корпус заготовки как в зоне кристаллизатора, так и в зоне вторичного охлаждения, что исключает раздутие корки заготовки в этих зонах и облегчает следующее за этим перемещение кристаллизатора назад. Если же при перемещении кристаллизатора назад и возникает силовое воздействие на сформированную в нем корку заготовки, передаваемое скользящими стенками кристаллизатора, то это воздействие полезное, так как создает в корке сжимающие напряжения. Сформированная в кристаллизаторе корка заготовки при этом может быть сравнительно тонкой, например толщиной 5-10 мм, что немаловажно при отливке многослойных заготовок, особенно если слои металла будут иметь разный химический состав. Не возникает нежелательных воздействий на свободную от жидкого металла заготовку при поступательном перемещении кристаллизатора и заготовки вместе с одной скоростью.

Когда же жидкий металл подают сначала в кристаллизатор, а затем в заготовку в установленном объеме, все элементы машины неподвижны и установлены так, что исключаются всякие нежелательные воздействия на корку заготовки, например ее раздутие из-за металлостатического давления, и, наоборот, создаются благоприятные условия для полезных воздействий на формируемую заготовку, например становится возможным повышение давления в жидком металле и создание возвратно-поступательного перемещения жидкого металла относительно фронта затвердевания, что способствует повышению качества отливаемой заготовки. При заполнении кристаллизатора металлом, когда он неподвижен и неподвижна заготовка, исключается затекание металла в зазоры между кристаллизатором и металлопроводом и между кристаллизатором и отливным участком заготовки.

При возвратно-поступательном перемещении кристаллизатора относительно металлопровода создаются условия для качественной и равномерной смазки стенок кристаллизатора.

Поскольку в процессе отливки заготовки по предлагаемому способу в ней не создаются продольные усилия, прочность первого слоя в месте стыка формируемых участков заготовки, длина которых не может быть более длины кристаллизатора, не является лимитирующим фактором, препятствующим отливке первого слоя тонким. Это позволяет первый слой выполнить тонким из металла одного химического состава, а следующие слои заданной толщины из металлов других химических составов с местом стыкуемых участков в этих слоях, равным нескольким шагам перемещения отливаемой заготовки, например со стыком через 3-4 шага вытягивания. В результате создаются условия на длине нескольких шагов перемещения отливаемой заготовки иметь второй, следующие слои без стыков и сравнительно равномерной толщины.

Если по предлагаемому способу отливают круглую или квадратную заготовку и в кристаллизаторе первый слой формируют сравнительно толстым, например толщиной 15-25 мм, то перемещение кристаллизатора назад осуществляют одновременно с удалением из заготовки жидкого металла. Это позволяет совместить две операции по времени и, следовательно, увеличить производительность машины непрерывного литья заготовок (МНЛЗ).

Если первый слой круглой или квадратной заготовки формируют в кристаллизаторе тонким или отливают прямоугольную заготовку, то начинают перемещение кристаллизатора назад после полного удаления жидкого металла из заготовки или после того, как мениск жидкого металла опустится в заготовке до зоны кристаллизатора. В последнем случае производительность МНЛЗ также несколько увеличится.

При перемещении кристаллизатора назад создают продольное сжимающее усилие на только что сформированную корку заготовки, а ранее отлитая заготовка в это время неподвижна и зажата охлаждаемыми башмаками устройства вторичного охлаждения. В этом случае возможно раскрытие стыка между вновь сформированным участком заготовки и ранее сформированным. Чтобы этого не произошло и чтобы прочность металла на стыке между отдельными участками не уменьшилась, а наоборот, увеличилась, в период перемещения кристаллизатора назад оболочку вновь сформированного участка заготовки сжимают в продольном направлении, передавая на нее усилие сжатия со стороны ранее отлитой заготовки.

Во время подъема жидкого металла в кристаллизаторе в его нижней части формируется корка заготовки определенной толщины, температура ее поверхности снижается и происходит усадка корки в продольном направлении, причем поскольку возрастающее металлостатическое давление стремится внизу удержать корку заготовки относительно стенок кристаллизатора, то при усадке движение корки будет направлено вниз. Это приводит к тому, что после касания мениском жидкого металла нижнего торца ранее сформированного участка заготовки и образования ниже торца тонкой и еще непрочной корки, она из-за направленной определенным образом усадки может разорваться и тогда в зоне стыка могут образоваться нежелательные поперечные трещины. Чтобы этого не произошло через 1-3 с после того, как мениск поднимающегося в кристаллизаторе жидкого металла коснется нижнего торца ранее сформированного участка заготовки, отлитую заготовку опускают на 1-5 мм. Временной предел 1-3 с и предел опускания заготовки на 1-5 мм зависит от температуры перегрева жидкого металла над его температурой плавления, марки жидкого металла, длины формируемого в кристаллизаторе участка заготовки.

Способ осуществляют следующим образом.

Кристаллизатор 1 в исходном положении перемещен вверх относительно вертикального металлопровода 2 на расстояние, равное L. Величина перемещения кристаллизатора 1 относительно металлопровода 2 не больше длины кристаллизатора Lкр. Мениск 3 жидкого металла 4 находится в подводящем блоке 5, через который жидкий металл 4 подают из металлоприемника пневмозадатчика (на чертеже не показан) в вертикальный металлопровод 2 и далее в кристаллизатор 1 и отливаемую заготовку 6. Сформированный в кристаллизаторе очередной участок первого слоя 7 заготовки 6 перемещен в зону вторичного охлаждения и зажат контактными охлаждаемыми плитами 8. При необходимости зазоры между кристаллизатором 1, металлопроводом 3 и заготовкой 6 уплотнены. Внутри кристаллизатора и отливаемой заготовки создают безокислительную атмосферу.

Для формирования следующего участка заготовки длиной L в металлоприемнике-пневмозадатчике устанавливают необходимое давление газа и жидкий металл 4 через подводящий блок 5 и вертикальный металлопровод 2 подают в кристаллизатор 1. Мениск 3 жидкого металла 4 с заданной скоростью поднимается в кристаллизаторе 1 (см. фиг. 2). При подъеме мениска 3 жидкого металла 4 в кристаллизаторе снизу в нем начинается формирование корки следующего участка первого слоя заготовки. В зоне мениска 3 на расстоянии Δ l (см. фиг. 2) имеет место контакт жидкого металла со стенками кристаллизатора. Длина этого контакта зависит от скорости подъема мениска 3 и перегрева жидкого металла 4.

Подняв мениск 3 жидкого металла участка заготовки 6, жидкий металл продолжают поднимать в заготовке 6 до установленной высоты, кратной нескольким шагам перемещения заготовки, например до высоты 2-х-4-х шагов перемещения заготовки. Через 1-3 с после начала подачи жидкого металла 4 в заготовку 6 ее целесообразно опустить на 1-5 мм. Этим исключают образование поперечных трещин, возникающих из-за продольной усадки формируемого в кристаллизаторе 1 очередного участка первого слоя заготовки. С момента подачи в отливаемую заготовку 6 жидкого металла 4 в кристаллизаторе 1 на длине шага перемещения L формируют новый участок первого слоя заготовки до установленной толщины, а в зоне вторичного охлаждения второй слой 9 заготовки 6 (см. фиг. 3). Новый участок первого слоя заготовки формируют под давлением, которое зависит от высоты столба жидкого металла в заготовке 8 и давления газа над мениском жидкого металла в заготовке. Указанное давление способствует формированию качественных и равномерных по толщине и периметру слоев заготовки.

В период формирования очередного участка первого слоя заготовки в кристаллизаторе 1 целесообразно осуществить несколько опусканий и подъемов мениска жидкого металла в заготовке на установленное расстояние, равное, например, длине шага перемещения заготовки. Это измельчает структуру отливаемой заготовки и повышает качество заготовки.

Сформировав в кристаллизаторе 1 новый участок первого слоя 7 до заданной толщины (см. фиг. 3), жидкий металл из заготовки 6 удаляют и кристаллизатор 1 перемещают вниз (против хода отливаемой заготовки) на расстояние L (см. фиг. 4). К вновь сформированному участку заготовки 6 во время перемещения кристаллизатора 1 вниз прикладывают продольное усилие, создающее в корке вновь сформированного участка заготовки и на стыке между этим участком и ранее сформированным участком заготовки сжимающие напряжения. Указанное усилие создается в результате возникновения сил трения между стенками кристаллизатора 1 и сформированным участком заготовки и действия массы ранее отлитой заготовки. При необходимости через контактные охлаждаемые плиты 8 усилие увеличивают.

При перемещении кристаллизатора 1 вниз к его стенкам подают смазку через маслопровод, размещенный в металлопроводе 2. Сразу после остановки кристаллизатора 1 контактные плиты 8 отводят от заготовки 6 на небольшое расстояние, например на 10 мм, и с установленной одинаковой скоростью Vз Vкр заготовку 6 и кристаллизатор 1 поднимают на шаг перемещения L. После чего контактные охлаждаемые плиты 6 прижимают к заготовке 6 и повторяют ранее описанные операции по формированию многослойной заготовки.

При подъеме жидкого металла в заготовке на два шага перемещения формируют двухслойную полую заготовку, при подъеме на 3 шага трехслойную полую заготовку и т.д. но с разной толщиной слоев.

Варьируя высоту подъема жидкого металла в заготовке и время формирования каждого очередного слоя, получают заготовку со слоями заданной толщины, в том числе со слоями одинаковой толщины. При необходимости слои металла имеют разный химический состав.

В случае отливки заготовки из слоев металла разного химического состава сначала формируют первый слой на длине нескольких шагов перемещения заготовки, затем в продолжительную паузу между перемещениями кристаллизатора на длине указанных нескольких шагов формируют слои заданной толщины из металла другого химического состава, после чего возобновляют периодическое перемещение заготовки на установленную длину нескольких шагов перемещения и формируют следующие участки первого слоя заготовки.

С целью улучшения смазки стенок кристаллизатора в верхней его части перемещение кристаллизатора 1 вниз и вверх осуществляют на расстояние, несколько большее L, например, на 5-8 см, отливаемую заготовку при этом перемещают на расстояние L.

Допустимо перемещение кристаллизатора 1 вниз вместе с удалением из заготовки 6 жидкого металла, что на несколько секунд, например 3-5 с, уменьшит цикл формирования первого слоя каждого участка заготовки. Однако такой прием допустим в том случае, если формирующаяся корка первого участка заготовки не раздута от действия металлостатического давления, так как даже незначительное раздутие корки приводит к ускоренному износу стенок кристаллизатора.

Следует заметить, что при осуществлении предлагаемого способа необязательно иметь длину металлопровода 2 примерно равной длине кристаллизатора. Если обеспечить работу стенок кристаллизатора без добавления смазки в течение определенного времени работы машины, например в течение разливки одной плавки, то металлопровод 2 может быть в 3-4 раза короче кристаллизатора 1. В этом случае кристаллизатор 1 перемещают вниз относительно сформированного участка заготовки на расстояние, примерно равное длине металлопровода 2, затем заготовку 6 и кристаллизатор 1 перемещают вместе на расстояние не более длины металлопровода, далее кристаллизатор 1 останавливают, а заготовку 6 продолжают перемещать относительно неподвижно кристаллизатора 1 на установленный шаг перемещения L, не превышающий длину кристаллизатора Lкр.

П р и м е р. Отливают стальную трехслойную полую заготовку с внешним диаметром 150 мм и внутренним 90 мм, формируют:

первый слой заготовки толщиной 15 мм из стали марки А, второй слой заготовки толщиной 6 мм из стали марки А, третий слой заготовки толщиной 10 мм из стали марки В; при этом шаг перемещения заготовки L 1500 мм, подъем жидкого металла в отливаемой заготовке 3000 мм (2 L), средний коэффициент затвердевания 3 см/мин-2.

При принятом коэффициенте затвердевания на формирование первого слоя требуется 15 с, второго 15 с, третьего 30 с. Общее время непосредственного формирования трехслойной заготовки составит 1,5 мин.

Для формирования указанной трехслойной заготовки три раза подают жидкий металл в заготовку и из нее его удаляют, дважды перемещают кристаллизатор вниз и два раза перемещают кристаллизатор и заготовку вверх. На всех эти операции затрачивают около 30 с времени. Общий цикл отливки 3-метровой трехслойной заготовки составит следовательно 2 мин.

Непрерывно отливаемую заготовку далее режут по месту стыкуемых участков через один или два шага перемещения, т.е. через 1,5 или 3,0 м.

Способ по изобретению непрерывного литья заготовок, так как исключена вероятность затекания жидкого металла в зазор между металлопроводом и стенками кристаллизатора и между стенками кристаллизатора и отливаемым участком заготовки в период совместного перемещения кристаллизатора и заготовки на шаг перемещения, в заготовке нет жидкого металла. Стабильность отливки заготовок способствует улучшению их качества и снижению брака.

Кроме того, улучшаются условия смазки стенок кристаллизатора, так как становится возможным их смазывать как в период перемещения кристаллизатора вперед и назад (вверх и вниз), так и в период перед очередной подачей жидкого металла в кристаллизатор. Этот фактор также способствует стабильности ведения процесса отливки заготовки и улучшает работу стенок кристаллизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1788653A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1982 |

|

SU1051808A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1982 |

|

SU1042238A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1800739A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОТЛИВКИ И СОВМЕЩЕННОЙ ПРОКАТКИ ЗАГОТОВОК | 1984 |

|

SU1297330A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU875715A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1254630A1 |

| Способ горизонтальной непрерывной разливки металлов | 1983 |

|

SU1138233A1 |

| ЗАТРАВОЧНАЯ ГОЛОВКА ДЛЯ УСТАНОВКИ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU875717A1 |

| Способ непрерывного литья слоистых заготовок | 1984 |

|

SU1583210A1 |

(57) ТЕКСТ РЕФЕРАТА ОТСУТСТВУЕТ

| Патент США N 4073333, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1996-01-10—Публикация

1985-02-28—Подача