Изобретение относится к металлургии, а именно к непрерывной разливке заготовок на машинах вертикального типа.

Известно устройство для непрерывного литья заготовок, содержащее сборный кристаллизатор, состоящий из четырех расположенных попарно продольных рабочих стенок, при этом первая пара рабочих стенок выполнена с расширением верхним и вертикальным нижним участками рабочей поверхности.

Недостатком данного устройства является нестабильность процесса разливки, возможность прорыва жидкого металла вследствие отрыва нижней части тянущими роликами, узкий сортамент (лист) отливаемых изделий, плохое качество наружной поверхности и внутренней структуры.

Цель изобретения повышение надежности работы устройства и увеличение его производительности при самоподачи, широкий сортамент отливаемых заготовок, повышение качества изделий.

Это достигается тем, что кристаллизатор состоит из четырех частей, две из которых, составляющие наклон к оси кристаллизатора, совершают сложное движение в вертикальной плоскости по замкнутой траектории, а две другие части совершают смещенное по фазе к первым частям возвратно-поступательное движение от эксцентрикового вала, соединенного с приводом.

Приводной эксцентриковый вал имеет по длине три участка, из которых два крайних выполнены с поворотом эксцентрика относительно среднего на 90о и имеют величину эксцентриситета намного больше чем средний.

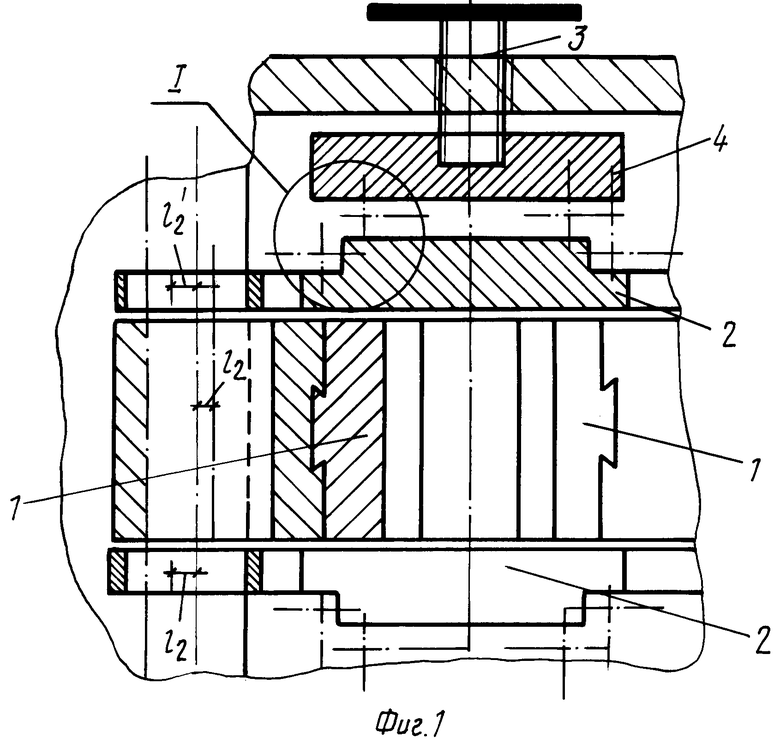

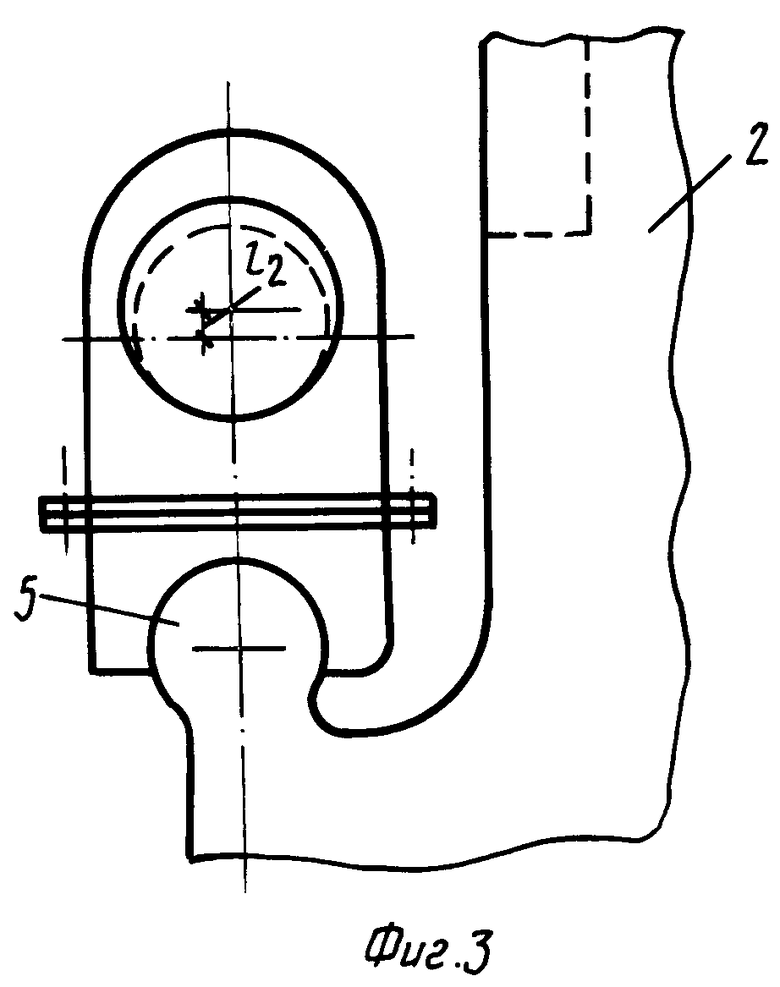

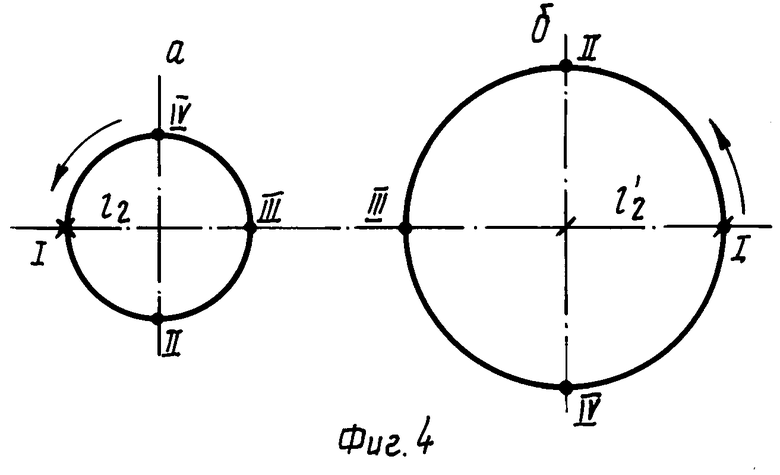

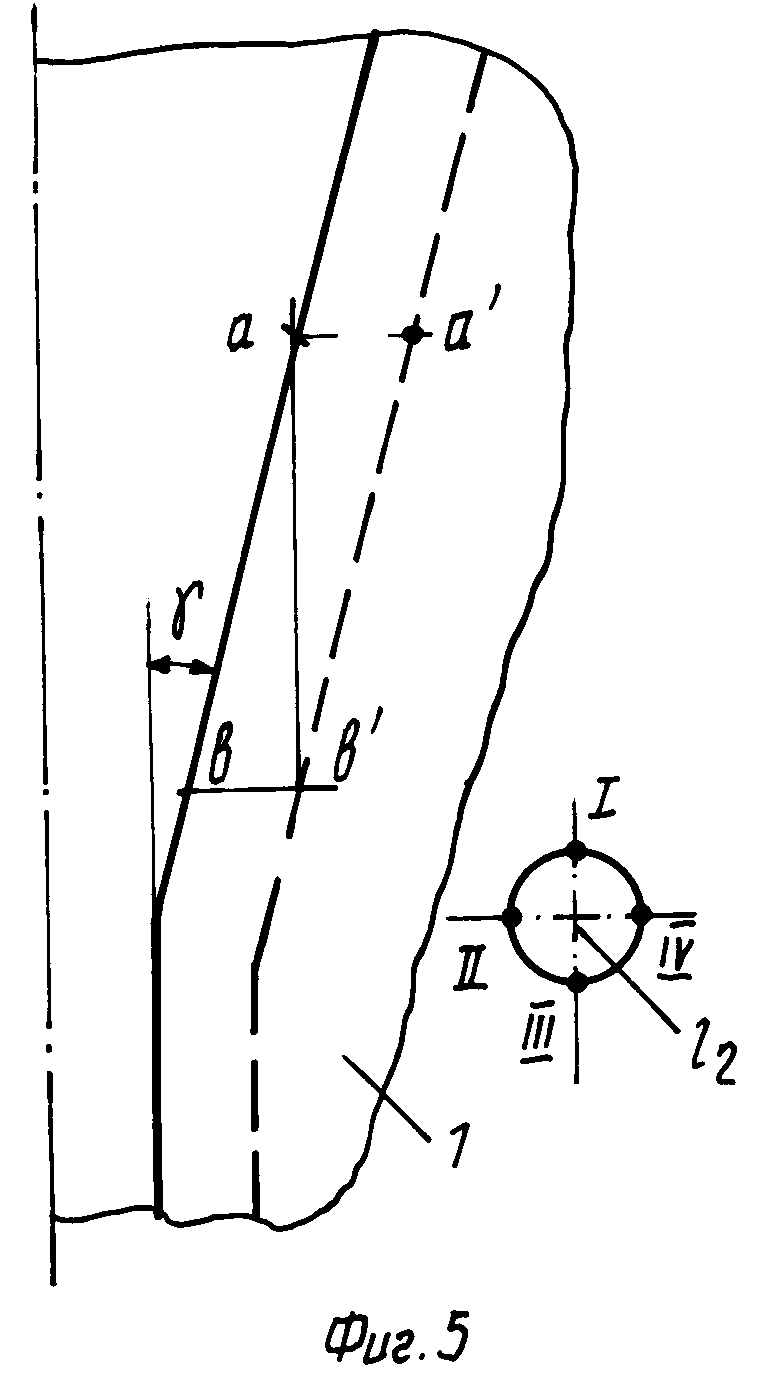

На фиг. 1 изображено предлагаемое устройство; на фиг.2 узел I на фиг.1; на фиг.3 шарнирная система; на фиг.4 и 5 кинематика частей пар.

Водоохлаждаемый кристаллизатор состоит из четырех образующих частей, две пары 1 и 2. Пара 1 имеет наклонный и прямой участки и крепится на суппортах, каждый из которых установлен на двух эксцентриковых валах, из которых нижний является приводным. Пара 2 прижимается к паре 1 с зазором δ 0,2-0,5 мм посредством нажимных устройств 3, передающих перемещение пара 2 в горизонтальной плоскости через промежуточные стенки 4, соединенных с парой 2 узлами, представляющими собой блок подшипников качения, фиксирующих каждую из частей пары 2 и позволяющих перемещаться этим частям в вертикальном направлении.

Приводные эксцентриковые валы (нижние) имеют по длине три участка: средний участок имеет эксцентриситет l2 и приводит в движение пару 1, крайние участки имеют эксцентриситет l21(l21 > l2) и приводят в движение пару 2 в вертикальной плоскости через шарнирную систему 5.

Работает устройство следующим образом.

При установившемся движении жидкий металл заливают в сборный кристаллизатор, состоящий из четырех частей, образующих две пары 1 и 2. При вращении приводных эксцентриковых валов части пары 1, каждая из которых жестко связана с нижним и верхним эксцентриковыми валами, совершают навстречу друг другу сложное движение в вертикальной плоскости по замкнутой траектории, характеризуемое величиной эксцентриков l1 и l2. Такое движение частей пары 1 способствует разрушению на частях пары 2 кристаллизующейся корочки металла, интенсификации процесса кристаллизации и продвижению вниз полностью закристаллизовавшегося металла в нижней части кристаллизатора. Части кристаллизатора пары 2, связанные только с приводными эксцентриковыми валами, совершают в процессе вращения приводных валов возвратно-поступательное движение в вертикальной плоскости, смещенное по фазе к движению частей пары 1, так как приводятся участками приводных валов, на которых эксцентрики повернуты под углом 90о по отношению эксцентриков, приводящих в движение пару 1.

На фиг. 4 изображена кинематика правой части пары 1 с эксцентриком l2 и пары 2 с эксцентриком l21. При повороте эксцентрикового вала на 90о средний участок с эксцентриситетом l2 поворачивается из положения I в положение II (фиг. 4а). При этом парой 1 совершается обжатие полностью закристаллизовавшегося металла в нижней конусной части и на прямом участке кристаллизатора и продвижение металла по ходу кристаллизации. При обжатии металла парой 1 части пары 2 испытывают со стороны металла на данном участке нормальные давления, вследствие того, что они препятствуют его уширению. Крайние участки приводного вала поворачиваются из положения I в положение II с эксцентриситетом l21 (фиг. 4 и 5). Следовательно, части пары 2 поднимаются вверх. При этом должно происходить проскальзывание частей пары 2 относительно металла. При последующем повороте эксцентрикового вала средний участок, переходя из положения II в положение III, отодвигает части пары 1 от металла, а крайние участки, переходя из положения II в положение III (фиг.4 и 5), продвигают полностью закристаллизовавшийся металл вниз по ходу кристаллизации вплоть до точки IV, т.е. на величину 2l21, где в принципе может произойти встреча металла с частями пары 1, которые тогда обжимают металл с точки IV до точки II. Если же встреча металла с частями пары 1 в точке IV не происходит, а это зависит от соотношения эксцентриков l2 и l21, то такая встреча обязательно имеет место в точке I. За это время продвижение металла вниз составляет величину l21. Наиболее рациональным с точки зрения производительности установки при самоподаче является встреча металла с частями пары 1 в точке IV и его последующее обжатие до точки II. В этом случае части пары 2 проскальзывают по металлу с точки IV до точки II, а затем при расхождении частей пары 1 осуществляют его подачу вниз с точки II до точки IV, т.е. на величину 2l21. Величину эксцентриситета l21 можно определить из геометрического построения (фиг.5).

Пусть в точке II правая часть пары 1 занимает положение, показанное сплошной линией. При повороте эксцентрика среднего участка из точки II в точку IV правая часть занимает положение, обозначенное пунктирной линией. (Вблизи конусного участка можно положить, что движение точек частей пары 1 осуществляется по круговой траектории). Тогда точки а и b, находящиеся на поверхности правой части пары 1, занимают соответственно положения а и b. Величина ab1 составляет возможную подачу закристаллизовавшегося металла частями пары 2

ab1 bb1/tg γ, где bb1 2l2, ab1 2l21,

значит

2l21 2l2/tg γ

l21 l2/tgγ

Пример: l2 5 мм, γ 15о,

тогда l21 18,6 мм.

Если число оборотов приводных эксцентриковых валов составляет 300 об/мин, то скорость V выхода металла из кристаллизатора составит V 2l21 n 11,1 м/мин.

Устройство для непрерывного литья заготовок содержит кристаллизатор с расширенным верхним и вертикальным нижним участками, состоящими из частей, закрепленных на двух экстцентриковых параллельных горизонтальных валах с синхронным приводом их перемещения. Кристаллизатор выполнен в виде четырех продольных частей, две из которых, составляющие наклон к оси кристаллизатора и образующие первую пару, закреплены каждая на двух эксцентриковых валах, а две другие части, образующие вторую пару, совершают смещенное по фазе к первым частям возвратно-поступательное движение от эксцентрикового вала, соединенного с приводом. 2 з.п. ф-лы, 5 ил.

e = e1/tgγ,

где e1 эксцентриситет среднего участка вала,

γ угол наклона верхнего участка рабочей стенки кристаллизатора.

| Кристаллизатор и способ непрерывного вертикального литья стальной ленты | 1984 |

|

SU1336943A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-08-09—Публикация

1992-11-24—Подача