Изобретение относится к металлургии, а именно к непрерывной разливке заготовок на машинах вертикального типа.

Известно устройство для непрерывного литья заготовок (Патент РФ N 2041011. Устройство для непрерывного литья заготовок /В.И.Одиноков. Опубл. 09.08.95 г. Бюл. N 22), содержащее сборный кристаллизатор с четырьмя расположенными попарно продольными рабочими стенками, при этом каждая стенка первой пары выполнена с расширенным верхним и вертикальным нижним участками рабочей поверхности с возможностью вращательного движения, а каждая из вертикальных стенок второй пары выполнена с возможностью возвратно-поступательного перемещения.

Недостатком данного устройства является узкий сортамент получаемых плоских заготовок, растрескивание заготовок из труднодеформируемых металлов и сплавов.

Наиболее близким к заявляемому устройству для получения непрерывнолитых деформированных цилиндрических заготовок является устройство (Германн Э. Непрерывное литье. ГосНТИ литературы о черной и цветной металлургии. М., 1961, с. 92-94), содержащее разливаемую емкость и сборный кристаллизатор, в стенках которого выполнены полуцилиндрические дорожки, расположенные друг против друга и образующие каналы для формирования поверхности цилиндрической заготовки.

Недостатком данного устройства является недостаточная твердость и прочность получаемых цилиндрических заготовок по причине трудности управления процессом кристаллизации металла и формирования крупнозернистой структуры заготовки. Кроме этого, при получении стальных цилиндрических заготовок диаметром более 100 мм жидкая фаза проникает на глубину более 5 м, что приводит к необходимости наличия вторичного охлаждения металла. Наличие жидкой фазы в заготовках, выходящих из кристаллизатора, приводит к развитию осевой ликвации, снижающей качество продукции.

Заявляемое устройство направлено на создание непрерывнолитых деформированных цилиндрических заготовок.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в:

повышении качества внутренней структуры и прочности цилиндрических заготовок;

увеличении производительности процесса разливки металла;

снижении металлоемкости устройства.

Заявляемое устройство характеризуется следующими существенными признаками.

Устройство содержит разливочную емкость, сборный кристаллизатор, в стенках которого выполнены полуцилиндрические дорожки, расположенные друг против друга и образующие каналы для формирования заготовки. Сборный кристаллизатор состоит из четырех расположенных попарно продольных рабочих стенок, стенки первой пары которого выполнены с расширенным верхним и вертикальным нижним участками рабочей поверхности с возможностью вращательного движения; вертикальные стенки второй пары выполнены с возможностью возвратно-поступательного перемещения. В разливочной емкости в донной части равномерно по периметру расположены отверстия, диаметром 2-4 мм каждое, и поворачивающаяся решетка с аналогичными отверстиями; посередине вдоль каждой вертикальной стенки второй пары выполнена полуцилиндрическая дорожка с определенным радиусом; в каждой стенке первой пары на вертикальном нижнем участке также расположены полуцилиндрические дорожки друг напротив друга с радиусом R, связанным радиусом получаемой цилиндрической заготовки R1 соотношением R1/R = 0,8 - 0,9; под кристаллизатором расположены дисковые ножки с приводом от нижних валов кристаллизатора.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Выполнение в разливочной емкости в донной части равномерно по периметру отверстий позволяет распыливать расплав в пристеночные слои кристаллизатора и добиваться формирования корочки одинаковой толщины на всех стенках.

Выполнение в разливочной емкости отверстий диаметром менее d < 2 мм затрудняет истечение расплава, что связано с затягиванием отверстий при уменьшении температуры расплава и его уровня. Выполнение в разливочной емкости отверстий диаметром d > 4 мм, приводит в ряде случаев при подаче расплава в пристеночные слои к проплавлению корочки и формированию ее недостаточной толщины, что уменьшает степень обжатия заготовки и ухудшает ее качество.

Изготовление в нижней части разливочной емкости поворачивающейся решетки с аналогичными отверстиями позволяет регулировать подачу расплава в кристаллизатор в момент запуска и окончания работы устройства.

Изготовление посередине вдоль каждой вертикальной стенки второй пары на рабочей поверхности полуцилиндрической дорожки с определенным радиусом, с одной стороны, позволяет формировать поверхность цилиндрической заготовки, а с другой стороны, облегчает проталкивание заготовки вниз кристаллизатора за счет увеличения рабочей цилиндрической поверхности по сравнению с плоской поверхностью.

Выполнение в каждой стенке первой пары на вертикальном нижнем участке полуцилиндрической дорожки с радиусом R обеспечивает получение полуцилиндрических деформированных заготовок, соединенных перемычками.

Уменьшение соотношения R1/R < 0,8 (где R1 - радиус цилиндрической заготовки) приводит к недопустимым отклонениям поверхности заготовки от цилиндрической, а также к затруднению разделения заготовки на цилиндрические.

Увеличение соотношения R1/R > 0,9 приводит к усложнению настройки устройства и повышению требований к технологии разливки: поддержание уровня расплава на заданном горизонте в кристаллизаторе и обеспечение определенных значений степени обжатия заготовки.

Расположение под кристаллизатором дисковых ножей с приводом от нижних валов кристаллизатора для разделения заготовки на цилиндрические облегчает процесс резания металла, находящегося при высокой температуре, а также исключается необходимость наличия специальных ножей с отдельным электрическим приводом.

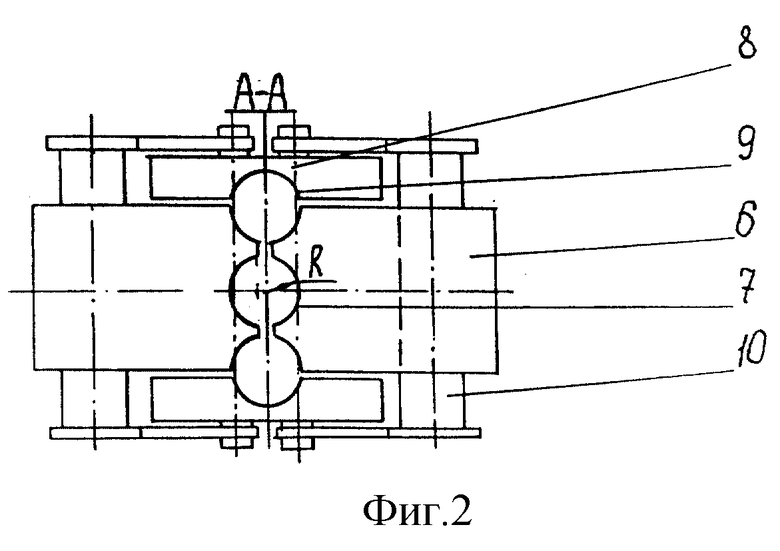

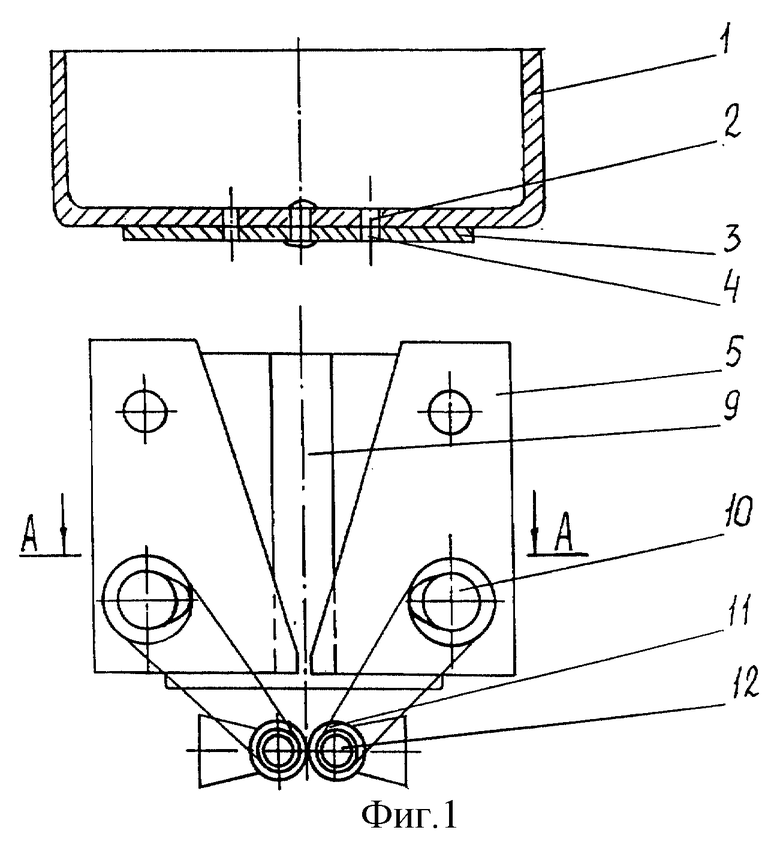

На фиг. 1 приведен внешний вид заявляемого устройства, на фиг. 2 - сечение А-А фиг. 1.

Заявляемое устройство на фиг. 1 и 2 состоит из разливочной емкости 1 с отверстиями 2, поворачивающейся решетки 3 с отверстиями 4, кристаллизатора 5 с первой парой стенок 6 с полуцилиндрическими дорожками 7 на вертикальном нижнем участке, второй пары вертикальных стенок 8 с полуцилиндрической дорожкой 9, нижних приводных валов 10 и дисковых ножей 11, равномерно закрепленных на оси 12.

В разливочную емкость 1 жидкий металл заливают с определенным перегревом, исключающим забивание твердой фазой металла отверстий 2. Перед заливкой металла в емкость 1 решетка 3 устанавливается в положение, обеспечивающее перекрытие отверстий 2. Перед разливкой в кристаллизатор 5 устанавливается специальное устройство-затравка, исключающая выливания из него расплава в начале процесса.

Работа заявляемого устройства осуществляется следующим образом.

Через отверстия 2 в разливочной емкости 1 и отверстия 4 в решетке 3 расплав поступает в кристаллизатор 5 и затекает в полуцилиндрические дорожки 7 стенок 6, а также в полуцилиндрические дорожки 9 стенок 8, на которых происходит формирование заготовки. После заполнения расплавом до определенного уровня включаются приводные валы 10, обеспечивающие одновременное вращательное движение стенок 6, возвратно-поступательное перемещение стенок 8 и привод осей 12 с закрепленными на них дисковыми ножами 11. В результате вращательного движения стенок 6 происходит обжатие распыляемого по периметру кристаллизатора металла, калибрование поверхности цилиндрической заготовки в дорожках 7 и 9 с выталкиванием изделия. Вращающиеся дисковые ножи 11 обеспечивают разрезание перемычек и разделение заготовки на цилиндрические.

Сущность: процесс получения непрерывно литых деформированных цилиндрических заготовок осуществляют в кристаллизаторе с двумя парами стенок. Одна пара с вертикальными стенками имеет возможность вертикального перемещения, а вторая со стенками, образующими расширение рабочей полости кристаллизатора, имеет возможность вращательного движения. В разливочной емкости в донной части равномерно по периметру выполнены отверстия диаметром 2 - 4 мм каждое и поворачивающаяся решетка с аналогичными отверстиями. Посередине вдоль каждой вертикальной стенки второй пары выполнена полуцилиндрическая дорожка с определенным радиусом, а в каждой стенке первой пары на вертикальном нижнем участке также расположены полуцилиндрические дорожки друг напротив друга с радиусом R, связанным с радиусом получаемой цилиндрической заготовки R1 соотношением R1/R = 0,8 - 0,9. Под кристаллизатором расположены дисковые ножи с приводом от нижних валов кристаллизатора. Технический результат заключается в повышении качества внутренней структуры и прочности цилиндрических заготовок, увеличении производительности и снижении металлоемкости. 1 з. п. ф-лы, 2 ил.

| Германн Э | |||

| Непрерывное литье | |||

| М.: Гос.НТИ литературы по черной и цветной металлургии, 1961, с.92-94 | |||

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1992 |

|

RU2041011C1 |

| 0 |

|

SU167027A1 | |

| DE 3833014 A1, 05.04.1990. | |||

Авторы

Даты

2000-05-10—Публикация

1998-02-16—Подача