Изобретение относится к области производства композиционных материалов и может быть использовано при изготовлении слоистых материалов с антикоррозионными, износостойкими и антиобледенительными полимерными покрытиями.

Известны металлополимерные композиционные материалы, содержащие металлическую подложку, подслой из смеси неметаллических веществ, представляющий собой клеевой состав, и полимерную пленку, соединенную через клеевой состав с подложкой (см. заявка 3-62146, JP, МПК 6 В 32 В 15/08, опубл. 25.09.91, заявка 3-2036, JP, МПК 6 В 32 В 15/08, опубл. 08.01.91).

Недостатком данных материалов является наличие между металлической подложкой и покрытием клеевого подслоя сложного химического состава, который, реагируя с покрытием, ухудшает его функциональные свойства.

Известен слоистый материал, включающий металлический лист, например стальной, с электролитическим слоем хрома, состоящим из металлического хрома и оксида хрома, и термонаслоенные на обе стороны листа полиэфирные композиционные пленки (см. патент 2046720, RU, МПК 6 В 32 В 15/08, опубл. 27.10.95).

Недостатком данного слоистого материала является наличие электролитического слоя хрома, имеющего слабое сцепление с металлической основой, что приводит к разрушению и отслаиванию полимерного покрытия при изготовлении изделий из данного материала деформационными способами, например штамповкой.

Наиболее близким к заявляемому является композиционный металлопластмассовый материал, включающий металлическую основу, нанесенный на нее металлический спеченный слой и полимерное покрытие в виде матрицы из политетрафторэтилена и полиамидного наполнителя в количестве 10-40 об.% (см. патент 4227909, DE, МПК 6 В 32 В 15/08, опубл. 24.02.94).

Недостатком данного материала является низкая стойкость покрытия к разрушению при обработке материала и коррозии при его эксплуатации, что связано с пористостью покрытия и наличием разнонаправленных напряжений на границах спеченного металлического слоя с основой и покрытием.

В основу изобретения положена задача создания композиционного слоистого материала с многофункциональным полимерным покрытием, стойким к разрушению и отслаиванию при изготовлении изделий из данного материала и коррозии при их эксплуатации.

Поставленная задача решается тем, что в композиционном слоистом материале, включающем металлическую основу, состоящую из двух или нескольких металлических слоев, и полимерное покрытие на поверхности наружного металлического слоя, металлические слои расположены в порядке убывания их твердости от внутреннего к наружному, а покрытие представляет собой слой политетрафторэтилена (ПТФЭ), упрочненный действием напряжений деформации 25-55 МПа. Металлическая основа состоит из стального и медного слоев, причем медный слой является наружным и выполнен в виде сплошной оболочки.

Известен способ получения композиционных покрытий на металлической основе, например, алюминии и его сплавах, включающий получение подслоя методом электролитического оксидирования в электролите, содержащем фосфат и карбонат натрия, нанесение полимерной пленки из тефлона путем механического натирания порошкообразного материала пленки и последующий ее отжиг (см. патент 2068037, RU, МПК 6 С 25 D 11/18, опубл. 20.10.96).

Недостатком данного способа является трудность получения равномерного композиционного покрытия с низкой пористостью.

Известен способ нанесения покрытия на профиль, включающий установку в контейнере заготовок из основного и плакирующего материалов и деформацию заготовки из материала покрытия радиальным обжатием со стороны ее наружной поверхности путем прессования на величину толщины покрытия (см. а.с. 169972, SU, МПК 6 В 21 С 23/22, опубл. 23.12.91).

Недостатком данного способа является отсутствие термодеформационной обработки слоистой заготовки, влияющей на прочность соединения материалов, и низкая технологичность процесса прессования.

Наиболее близким к заявляемому является способ изготовления композиционного металлопластмассового материала, включающий получение слоистой заготовки путем нанесения спеченного металлического слоя на металлическую основу, получение заданного рельефа металлического слоя, нанесение на металлический слой дисперсии из смеси политетрафторэтилена с полиамидом в виде пасты и последующее спекание слоя пасты (см. патент 4227909, DE, МПК 6 В 32 В 15/08, опубл. 24.02.94).

Недостатком данного способа является отсутствие операций снятия внутренних напряжений в слоистой заготовке и упрочняющей обработки полимерного покрытия, что приводит к растрескиванию, отслаиванию и соответственно к низкой коррозионной стойкости полимерного покрытия при обработке и эксплуатации композиционного материала.

В основу изобретения положена задача разработки способа изготовления композиционного слоистого материала с многофункциональным полимерным покрытием, стойким к разрушению и отслаиванию при обработке материала и коррозии при его эксплуатации.

Поставленная задача решается тем, что в способе изготовления композиционного слоистого материала, включающем получение слоистой металлической основы, состоящей из двух или нескольких металлических слоев, формирование заданного рельефа поверхности наружного металлического слоя, нанесение полимерного покрытия из ПТФЭ и последующую его обработку, слоистую основу перед нанесением полимерного покрытия подвергают последовательно термодеформационной обработке в окислительной среде и охлаждению в восстановительной среде, а ПТФЭ-покрытие после термообработки деформируют на 10-50%. В качестве окислительной среды используют водный раствор кальцинированной соды концентрацией 10-20%. Деформацию ПТФЭ-покрытия осуществляют путем протяжки слоистой заготовки с термообработанным покрытием через неприводной деформирующий инструмент.

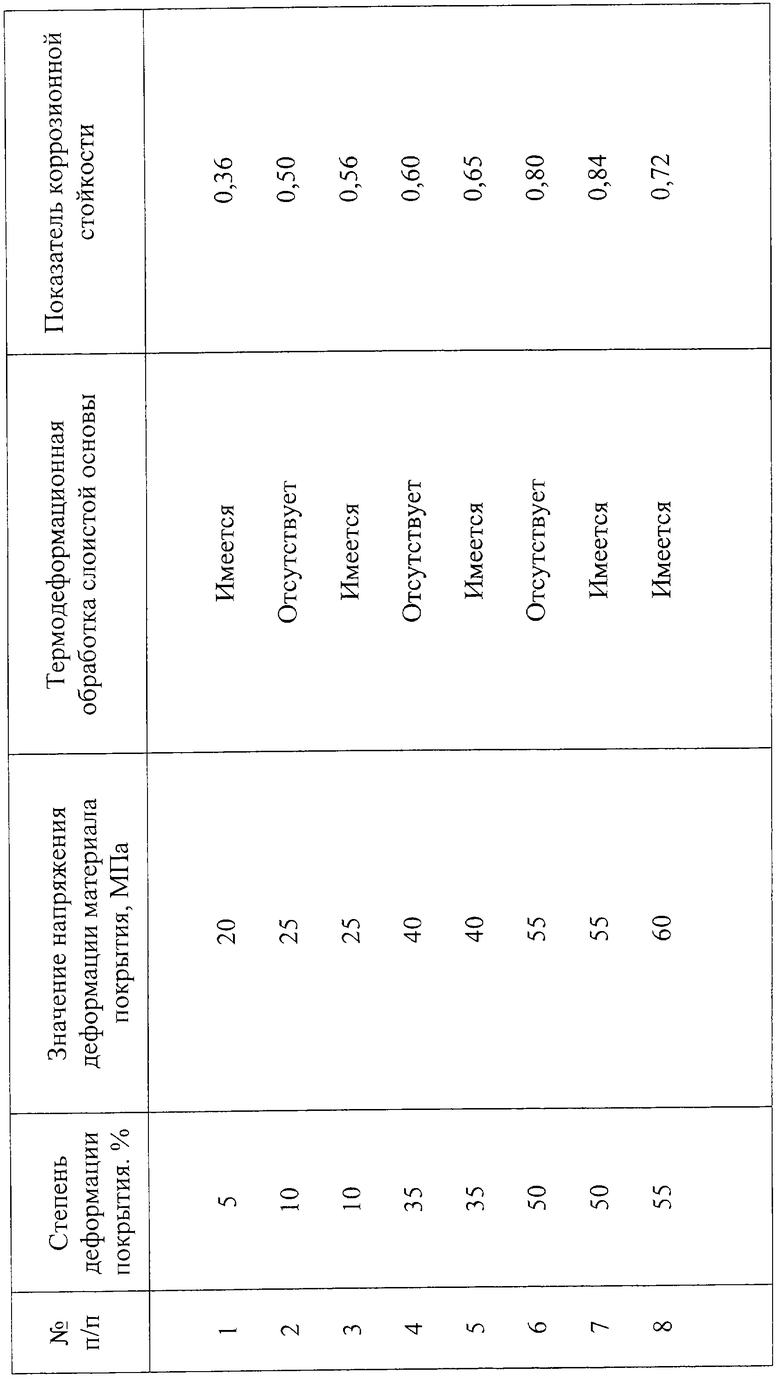

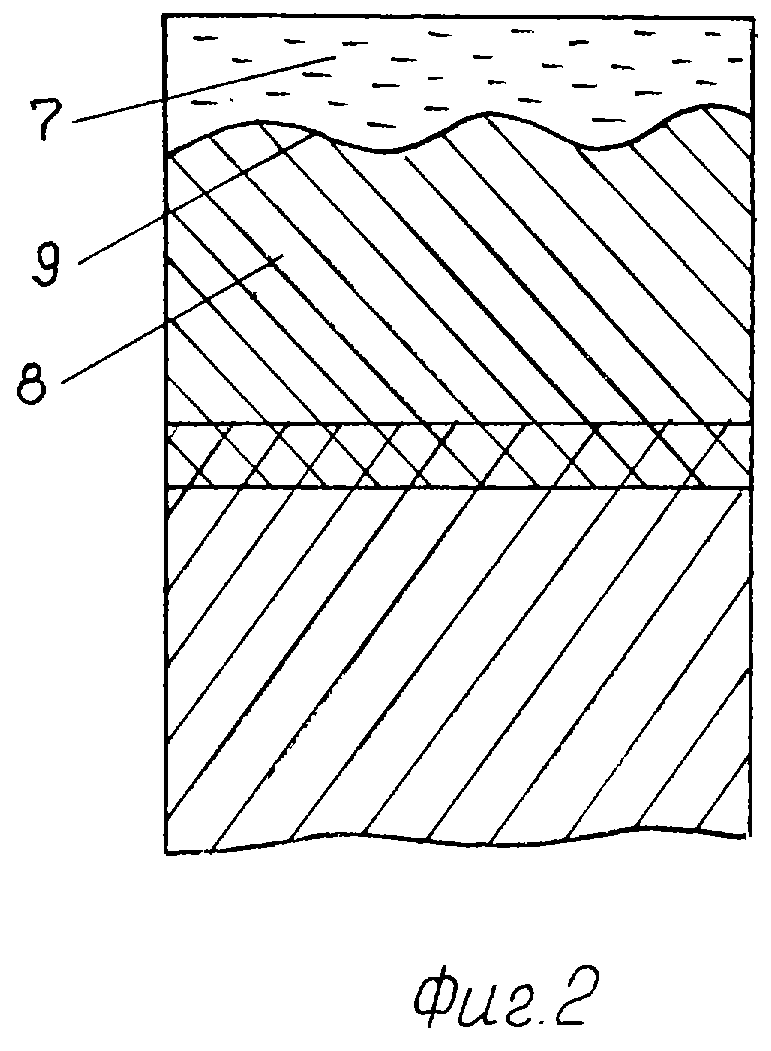

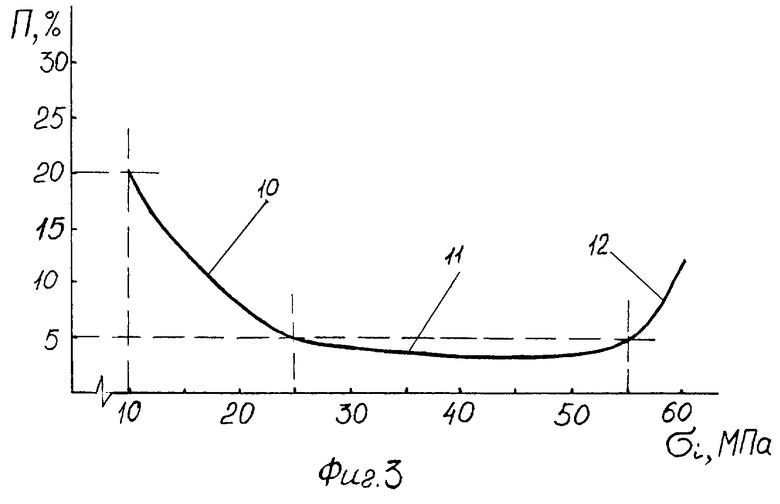

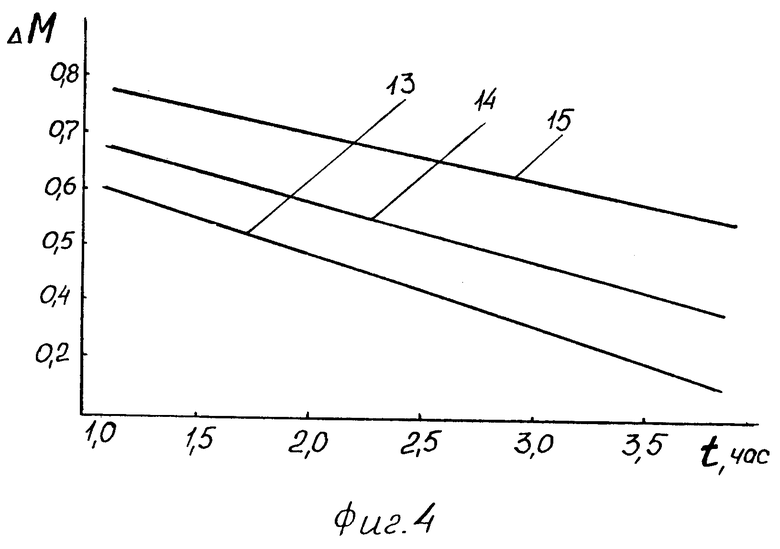

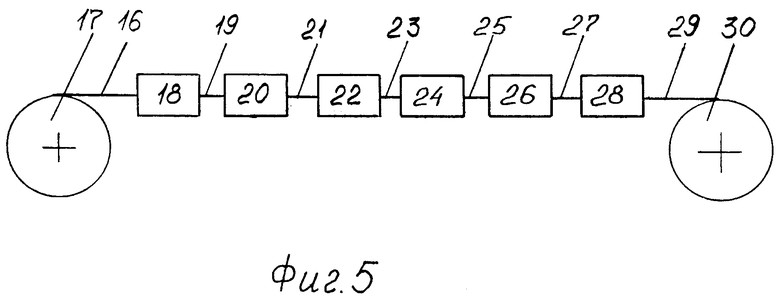

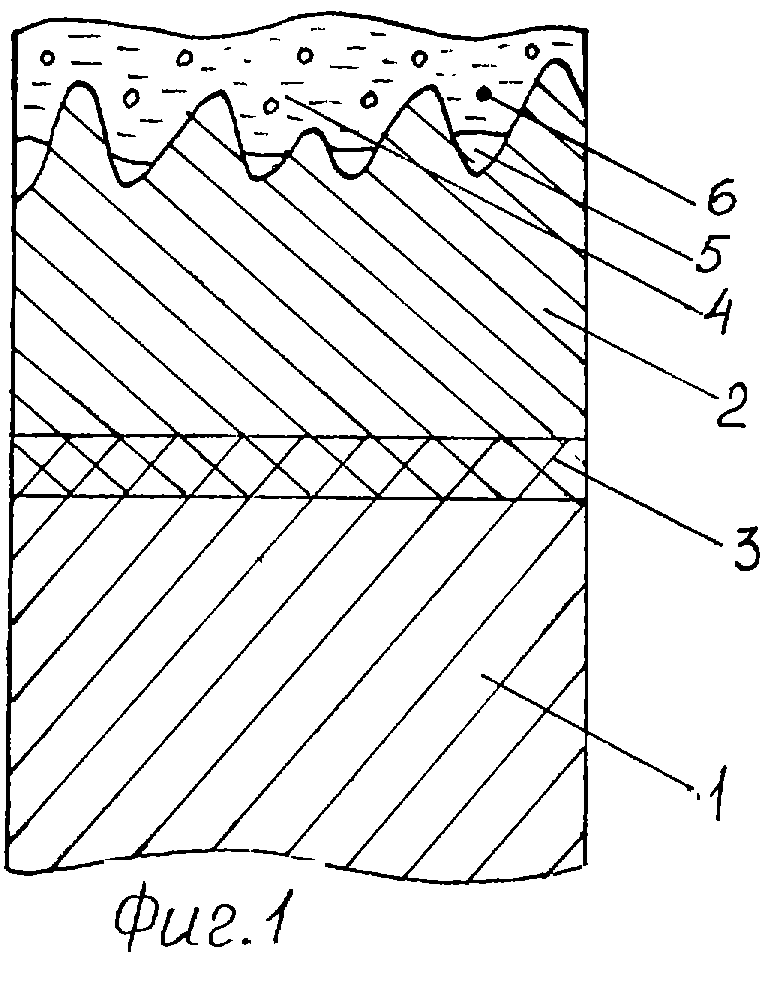

Сущность изобретений поясняется чертежами, где на фиг.1 показана структура композиционного двухслойного материала с неупрочненным ПТФЭ-покрытием, на фиг. 2 - структура этого материала после упрочнения покрытия, на фиг.3 приведена графическая зависимость пористости ПТФЭ-покрытия от текущего значения напряжений деформации покрытия, где по оси ординат отмечены значения пористости, а по оси абсцисс - значения напряжений деформации, на фиг.4 приведены графические зависимости показателя коррозионной стойкости образцов композиционной сталемедной проволоки при ускоренных коррозионных испытаниях, где по оси ординат отмечены значения показателя коррозионной стойкости, по оси абсцисс - время испытаний, под позицией 13 приведена зависимость для сталемедной проволоки без ПТФЭ-покрытия, под позицией 14 - для сталемедной проволоки с полимеризованным ПТФЭ-покрытием, под позицией 15 - для сталемедной проволоки с полимеризованным и упрочненным ПТФЭ-покрытием, на фиг.5 показана схема изготовления композиционного слоистого материала.

Композиционный слоистый материал состоит из металлической основы, включающей твердый внутренний металлический слой 1 (см. фиг.1), более мягкий наружный металлический слой 2 (или несколько слоев с убывающей твердостью) и переходную зону 3, представляющую собой химическое соединение или твердый раствор нестехиометрического состава, состоящие из элементов слоев 1 и 2. Степень диффундирования элементов одного слоя в другой и толщина переходной зоны 3 определяют прочность соединения слоев 1 и 2, и получение слоистого металла, т. е. металла нового класса, сочетающего в себе свойства металлов слоев 1 и 2. Получение слоистого металла возможно различными, известными в технике способами, например, плакированием, т.е. совместным деформированием металлов слоев в твердом состоянии, гальваническим осаждением металла наружного слоя из раствора на твердый металл внутреннего слоя или заливкой сердечника из металла внутреннего слоя жидким (расплавленным) металлом наружного слоя с последующей его кристаллизацией и совместным деформированием. На наружный металлический слой 2 нанесено полимерное покрытие 4 из ПТФЭ одним из методов, например, погружением слоистого металла основы в водную суспензию ПТФЭ с добавками поверхностно-активных веществ.

Выполнение металлической основы в виде слоистого металла с металлическими слоями, расположенными в порядке убывания их твердости от внутреннего к наружному, позволяет сблизить пластические свойства наружного слоя и ПТФЭ-покрытия, что приводит к повышению прочности их соединения и снижению напряжений на границе металлического слоя 2 и покрытия 4, тем самым повышая стойкость ПТФЭ-покрытия к разрушающим воздействиям в процессе обработки и эксплуатации.

После формирования покрытия 4 слой ПТФЭ подвергают сушке при температуре 80-100oС и полимеризации при температуре 380-420oС. За счет эффектов поверхностного натяжения при нанесении покрытия 4 образуются пустоты 5 во впадинах рельефа металлического слоя 2 и поры 6 в покрытии 4, образованные пузырьками воздуха.

Для устранения пустот на границе с металлическим слоем и пористости покрытия слой ПТФЭ подвергают упрочнению путем поверхностной деформации. Структура композиционного слоистого материала с упрочненным покрытием 7 (см. фиг. 2) характеризуется отсутствием пор в покрытии 7 и пустот на границе с металлическим слоем 8, который приобретает сглаженный рельеф поверхности 9. При обработке и эксплуатации композиционный слоистый материал с такой структурой ПТФЭ-покрытия значительно меньше подвержен коррозии за счет высокой плотности покрытия и более равномерного распределения напряжений на границе металлического слоя 8 с покрытием 7, приводящих к растрескиванию слоя ПТФЭ.

Пористость слоя полимеризованного ПТФЭ с начальным значением напряжения деформации 10 МПа составляет около 20%. В процессе упрочнения пористость начинает уменьшаться по кривой 10 (см. фиг.3) и при достижении значения напряжения деформации 25 МПа составляет 5%, что вполне приемлемо для условий обработки и эксплуатации. Дальнейшее упрочнение покрытия приводит согласно участку 11 к незначительному уменьшению пористости покрытия, а при достижении напряжения деформации 55 МПа - к росту по кривой 12, что связано с растрескиванием покрытия, так как данное значение напряжения деформации является предельным для ПТФЭ.

В качестве примера выбирали отрезки биметаллической сталемедной проволоки:

1. Диаметром 4,0 мм, состоящей из внутреннего стального слоя в виде сердечника диаметром 3,5 мм и наружной сплошной медной оболочки толщиной 0,25 мм. Проволока была получена при твердофазном соединении стального сердечника и медной трубчатой оболочки путем их совместной горячей прокатки в калиброванных валках с последующим волочением. Выбирались образцы сталемедной проволоки без покрытия, с покрытием из полимеризованного при 400oС слоя ПТФЭ толщиной 35 мкм и с покрытием из ПТФЭ, дополнительно упрочненным напряжением деформации при значении 40 МПа.

2. Диаметром 1,8 мм, состоящей из внутреннего стального слоя в виде сердечника диаметром 1,6 мм, слоя никеля и наружного слоя меди общей толщиной 0,1 мм, нанесенных на стальной сердечник методом последовательного электрохимического осаждения из растворов. Выбирались образцы данной проволоки с полимеризованным покрытием из ПТФЭ, дополнительно упрочненным напряжением деформации при значении 40 МПа.

Образцы подвергались ускоренным испытаниям на коррозию по специальной методике в течение 4 часов. Коррозионную стойкость образцов оценивали по относительной потере массы в процессе испытаний. Наличие на поверхности сталемедной проволоки полимеризованного ПТФЭ-покрытия увеличивает ее коррозионную стойкость по сравнению с проволокой без покрытия (прямая 13, см. фиг. 4) на 15-17% (прямая 14), а дополнительное упрочнение ПТФЭ-покрытия увеличивает коррозионную стойкость согласно прямой 15 еще на 20-25%. Каких-либо различий в коррозионной стойкости образцов проволоки с упрочненным ПТФЭ-покрытием, имеющих двухслойную и трехслойную металлическую основу, не наблюдалось.

Способ изготовления композиционного слоистого материала осуществляется следующим образом. Слоистая основа 16 (см. фиг.5), состоящая из металлических слоев, образующих слоистый металл, подается с разматывателя 17 в проходной агрегат 18, где нагревается в окислительной среде до (0,6-0,8) температуры плавления наиболее легкоплавкого слоя. В качестве окислительной среды нагрева может использоваться водный раствор кальцинированной соды концентрацией 10-20%. При применении метода электролитно-плазменного нагрева раствор является одновременно плазмообразующей средой. Концентрация раствора в пределах 10-20% обеспечивает оптимальную скорость окисления и проводимость тока в процессе нагрева. В процессе нагрева происходит взаимная диффузия атомов металлов, которая повышает прочность соединения слоев, и снятие межслойных напряжений, накопленных в процессе получения слоистой основы. На поверхности наружного металлического слоя образуется равномерный оксидный слой. Нагретая слоистая заготовка 19 подвергается деформации одним из способов, например прокаткой, в устройстве 20. Оксидный слой на поверхности наружного металлического слоя препятствует прилипанию металла наружного слоя к деформирующему инструменту. Деформация этого слоя инструментом с определенной шероховатостью поверхности приводит к формированию заданного рельефа и регуляризации шероховатости поверхности наружного металлического слоя. Таким образом, на поверхности наружного металлического слоя создаются условия для получения равномерного покрытия при нанесении слоя ПТФЭ, поскольку равномерность растекания водной суспензии ПТФЭ определяется идентичностью смачиваемости для каждой микроплощадки поверхности. Продеформированная заготовка 21 поступает в камеру 22 с восстановительной средой, где происходит удаление оксидного слоя с ее поверхности. Состав восстановительной среды выбирается в зависимости от материала наружного металлического слоя, температуры и продолжительности нагрева слоистой заготовки. На заготовку 23 с чистой металлической поверхностью, имеющей оптимальную шероховатость, которая для полимерных покрытий составляет 1,5-2,5 мкм, наносится покрытие из ПТФЭ в устройстве 24, после чего заготовка с покрытием 25 подвергается нагреву до температуры 380-420oС с целью полимеризации материала покрытия, проходя через агрегат 26. Полученный таким образом композиционный слоистый материал 27 подвергается поверхностной деформации с помощью специального инструмента 28, в результате чего покрытие из ПТФЭ упрочняется, уменьшается его пористость и увеличивается прочность его соединения с наружным металлическим слоем.

В качестве деформирующего инструмента 28 могут использоваться монолитные (из твердых сплавов) или составные (двух и более роликовые неприводные) волоки, через которые осуществляется протяжка композиционного материала путем приложения усилия к переднему концу. Готовое к эксплуатации или дальнейшей обработке композиционное слоистое изделие 29 сматывается в рулоны, бухты или на катушки устройством 30.

В качестве примера конкретного выполнения заявляемого способа изготавливали биметаллическую сталемедную проволоку БСМ по ГОСТ 3822-79 с ПТФЭ-покрытием, используемую в качестве рессорных (диам. 6,0 мм) и струнных (диам. 4,0 мм) растяжек, а также несущих тросов (свитые из 19 проволок диам. 2,2 и 2,5 мм) контактной сети электрифицированных железных дорог. Указанные выше изделия при эксплуатации в теплое время года подвергаются интенсивной электрохимической коррозии, особенно в условиях влажного морского климата, а в зимний период - обледенению, приводящему к обрывам контактной сети. Покрытие из ПТФЭ в дополнение к медному слою повышает коррозионную стойкость изделий и снижает их обледенение.

Сталемедную заготовку 16, состоящую из стального сердечника диаметром 6,7 мм и медной оболочки толщиной 0,65 мм, нанесенной на сердечник методом твердофазного плакирования, разматывали из бухты и при непрерывном транспортировании подавали в агрегат высокоскоростного электролитно-плазменного нагрева 18. При подводе к агрегату 18 постоянного тока положительной полярности происходит формирование сплошного плазменного слоя высокой температуры вокруг сталемедной заготовки 16. За счет теплопроводности и излучения от плазменного слоя происходит интенсивный нагрев заготовки 16 и окисление ее поверхности с образованием оксидного слоя. Нагретая до 650-850oС заготовка 19 деформируется в четырехвалковой клети 20, состоящей из двух пар валков. В первой паре валков осуществляется прокатка, а во второй паре - протяжка. Валки второй пары имеют поверхность определенной шероховатости в пределах Ra= 1,5-2,5 мкм, образованную их предварительной обработкой пескоструйным аппаратом с электротехническим корундом в качестве обрабатывающей среды. На выходе из клети 20 получали слоистую катанку 21 диаметром 7,0 мм, покрытую оксидным слоем и имеющую прочное соединение сердечника с оболочкой.

Катанку 21 пропускали через ванну осветления 22 с восстанавливающим раствором на основе этанола. После ванны 22, где происходит химическая реакция восстановления оксидного слоя, осветленную катанку 23 с температурой 50-60oС подавали в ванну 24 с водной суспензией ПТФЭ и поверхностно-активных веществ, где на ее поверхности формировался слой покрытия. В зависимости от конечного диаметра композиционного изделия 29 выбирали время нахождения катанки 23 в ванне 24, которое определяет толщину покрытия. Для выполнения условия устойчивости процесса упрочнения покрытия деформацией толщину ПТФЭ слоя на сталемедной катанке 25 получали не менее 33 мкм.

Сталемедную катанку 25 с покрытием подвергали нагреву до 400oС в проходной печи 26 для полимеризации слоя ПТФЭ, после чего композиционную сталемедную катанку 27 охлаждали до температуры 20-30oС, отбирали образцы для коррозионных испытаний и подвергали деформации для упрочнения покрытия путем протягивания через монолитную твердосплавную волоку 28 с использованием сухой волочильной смазки. Изменяя диаметр волок 28, получали образцы композиционной сталемедной проволоки 29 размерами 6,0, 4,0, 2,5, 2,2 мм с различной степенью деформации покрытия - от 10 до 55%.

Образцы сталемедной катанки 27 с ПТФЭ-покрытием после полимеризации и сталемедной проволоки 29 с ПТФЭ-покрытием после упрочнения с различной степенью деформации подвергали ускоренным коррозионным испытаниям и искусственному намораживанию ледяного слоя в камере погоды. Коррозионную стойкость определяли по убыли массы образцов после 3 часов испытаний и оценивали по показателю коррозионной стойкости, который представляет собой отношение масс образцов после и до испытаний. Результаты испытаний приведены в таблице.

Из приведенной таблицы следует, что резкое возрастание показателя коррозионной стойкости сталемедных изделий наблюдается при степени деформации ПТФЭ-покрытия выше 10%, при этом напряжение деформации материала покрытия составляет 25 МПа. Дальнейшее повышение степени деформации покрытия до 50% с увеличением напряжения деформации 55 МПа приводит к возрастанию коррозионной стойкости в 1,5 раза. Увеличение степени деформации покрытия до 55% приводит к снижению коррозионной стойкости в 1,2 раза, что связано с растрескиванием ПТФЭ-покрытия под действием напряжений деформации, превышающих предельно допустимые для данного материала. Термодеформационная обработка слоистой заготовки увеличивает коррозионную стойкость на 5%.

В процессе искусственного намораживания все образцы с ПТФЭ-слоем покрываются редкими каплевидными частичками льда, в то время как образцы сталемедной проволоки БСМ без ПТФЭ-слоя, взятые для сравнения, покрываются льдом по всей поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2135364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ПЛАКИРОВАННОЙ КАТАНКИ | 2013 |

|

RU2547364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНЫХ ЭЛАСТИЧНЫХ ПРОВОДОВ С ПОВЫШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 2006 |

|

RU2310250C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЬНЫХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158641C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2099166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИСТОВЫХ МЕТАЛЛОПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2561407C1 |

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

| Способ производства термоупрочненной проволоки из стали | 2015 |

|

RU2612104C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНЫХ ЭЛАСТИЧНЫХ ПРОВОДОВ | 2013 |

|

RU2550505C2 |

Изобретение относится к производству композиционных материалов с антикоррозионными, износостойкими и антиобледенительными покрытиями. Предложен композиционный слоистый материал, включающий металлическую основу, состоящую из двух или нескольких металлических слоев, и полимерное покрытие на поверхности наружного металлического слоя. При этом металлические слои расположены в порядке убывания их твердости от внутреннего к наружному, а покрытие представляет собой слой политетрафторэтилена (ПТФЭ), упрочненный действием напряжений деформации 25-55 МПа. В частности, металлическая основа может состоять из стального и медного слоев, причем медный слой является наружным и выполнен в виде сплошной оболочки. Предложен способ изготовления композиционного слоистого материала, включающий получение слоистой металлической основы, формирование заданного рельефа поверхности наружного металлического слоя, нанесение полимерного покрытия из ПТФЭ и последующую его термообработку. Основу перед нанесением полимерного покрытия подвергают последовательно термодеформационной обработке в окислительной среде и охлаждению в восстановительной среде, а ПТФЭ-покрытие после термообработки деформируют на 10-50%. Техническим результатом является повышение стойкости покрытия к разрушению и отслаиванию. 2 с. 3 з.п.ф-лы, 1 табл., 5 ил.

| DE 4227909 A, 24.02.1994 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1992 |

|

RU2008109C1 |

| Способ нанесения антифрикционных покрытий | 1987 |

|

SU1533841A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2135364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНОЙ ПРОВОЛОКИ | 2000 |

|

RU2172663C1 |

| Многоканальное устройство для обслуживания запросов | 1979 |

|

SU911528A1 |

Авторы

Даты

2004-01-10—Публикация

2001-10-30—Подача