Изобретение относится к производству алкилгалоидов, более конкретно к способу и устройству для получения винилхлорида.

Известен способ получения винилхлорида из реакционной смеси, образующейся при неполном термическом разложении 1,2- дихлорэтана, при повышенном давлении и температуре от около 450oC до 650oC с отгонкой хлористого водорода на первой стадии дистилляции и при отделении на второй стадии дистилляции винилхлорида, его сжижении и возврате части сжиженного винилхлорида на вторую стадию дистилляции в виде флегмы, при подаче оставшейся части отбираемого сжиженного винилхлорида к головной части третьей стадии дистилляции для выпаривания хлористого водорода с частью винилхлорида и их возврата на первую стадию дистилляции (см. патент США N. 3 843 736, 1974 г.). Устройство для осуществления известного способа содержит зону разложения, первую стадию дистилляции для отделения хлористого водорода, вторую стадию дистилляции для отгонки винилхлорида от высококипящих компонентов и третью стадию дистилляции для отделения хлористого водорода и воды от винилхлорида.

Известный способ имеет тот недостаток, что отводимый с третьей стадии дистилляции винилхлорид еще содержит малые количества воды. Практически этого нельзя избежать; прежде всего при пуске установки и при прерывании рабочего процесса неизбежно вносятся следовые количества воды. Поэтому на практике на третьей стадии дистилляции работают таким образом, что эти количества воды отводят из нижней части перегонной колонны вместе с хлористым водородом, для чего необходимо применение колонны, заполненной гидроокисью натрия. Если не осуществлять такого отделения воды через нижнюю часть перегонной колонны, то вода попадает вместе с возвращаемым винилхлоридом в циркулирующую смесь и приведет к коррозии омываемых частей оборудования. Такая коррозия не только вредна с экономической точки зрения, но и прежде всего должна быть устранена с точки зрения безопасности процесса.

Задачей изобретения является упрощение технологии производства винилхлорида при одновременном исключении коррозии, вызываемой рециркулируемым винилхлоридом.

Поставленная задача решается в способе получения винилхлорида из реакционной смеси, образующейся при неполном термическом разложении 1,2-дихлорэтана, при повышенном давлении и температуре от около 450oC до 650oC с отгонкой хлористого водорода на первой стадии дистилляции и при отделении на второй стадии дистилляции винилхлорида, его сжижении и возврате части сжиженного винилхлорида на вторую стадию дистилляции в виде флегмы, при подаче оставшейся части отбираемого сжиженного винилхлорида к головной части третьей стадии дистилляции для выпаривания хлористого водорода с частью винилхлорида и их возврата на первую стадию дистилляции, за счет того, что в головной части третьей стадии дистилляции выводят часть винилхлорида в смеси со всем количеством извлеченного хлористого водорода и воды, которую затем пропускают через зону осушки, где удаляют значительное количество воды, после чего возвращают на первую стадию дистилляции, а из нижней части третьей стадии отбирают чистый винилхлорид.

В зоне осушки воду предпочтительно удаляют с применением осушающего средства, которое предпочтительно представляет собой средство, которое адсорбирует воду, например, молекулярное сито или силикагель.

Устройство для осуществления предлагаемого способа содержит зону разложения, первую стадию дистилляции для отделения хлористого водорода, вторую стадию дистилляции для отгонки винилхлорида от высококипящих компонентов и третью стадию дистилляции для отделения хлористого водорода и воды от винилхлорида, при этом на линии вывода хлористого водорода, воды и части винилхлорида с третьей стадии дистилляции устанавливают дополнительный узел - зону осушки, в котором удаляют значительное количество воды и который соединяют с первой стадией дистилляции.

Зона осушки предпочтительно содержит осушитель, загруженный средством, которое физически адсорбирует воду.

Зона осушки может содержать параллельно подключенные осушители.

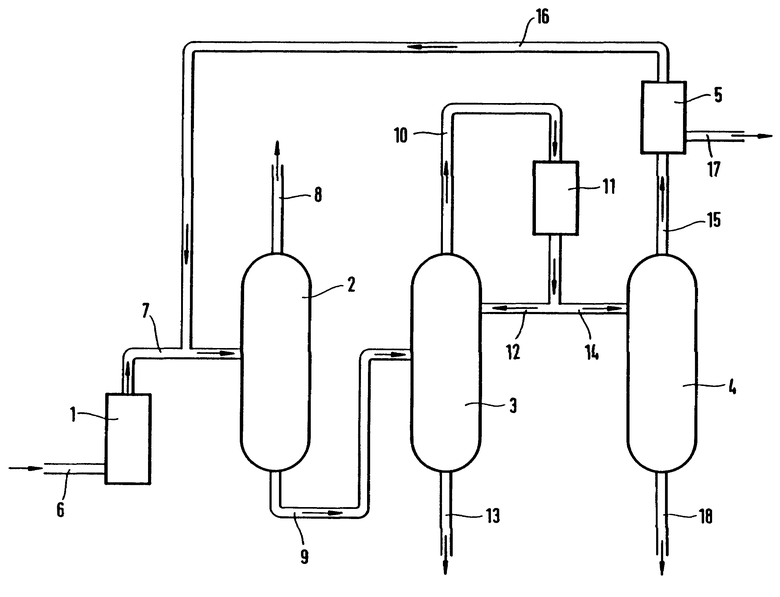

Устройство согласно изобретению схематически изображено на чертеже.

Приведенные на нем позиции (1) - (18) обозначают следующие узлы:

(1) зона разложения,

(2) первая стадия дистилляции для отделения хлористого водорода,

(3) вторая зона дистилляции для отгонки винилхлорида от высококипящих компонентов,

(4) третья стадия дистилляции для отделения хлористого водорода и воды от винилхлорида,

(5) зона осушки,

(6) подвод 1,2-дихлорэтана к зоне разложения (1),

(7) линия подвода продуктов разложения к первой стадии дистилляции (2),

(8) линия отделенного хлористого водорода,

(9) линия подвода высококипящих продуктов ко второй стадии дистилляции (3),

(10) линия подвода к конденсатору (11) для сжижения винилхлорида,

(12) линия возврата частичного потока сжиженного винилхлорида на вторую стадию дистилляции (3),

(13) линия отделения высококипящих побочных продуктов,

(14) линия подвода второго частичного потока сжиженного винилхлорида к третьей стадии дистилляции (4),

(15) линия от третьей стадии дистилляции (4) к зоне осушки (5),

(16) линия возврата высушенной смеси хлористого водорода и остального количества винилхлорида на первую стадию дистилляции (2),

(17) линия отделенной воды,

(18) линия чистого винилхлорида.

При отделении воды согласно изобретению в зону осушки поступает высококоррозионная смесь из винилхлорида, хлористого водорода и воды. При этих условиях может происходить известным образом полимеризация винилхлорида (катализ следами металлов). Однако неожиданным образом даже при весьма продолжительном периоде работы в металлическом оборудовании не наблюдалось отложение поливинилхлорида.

Удаление значительных количеств воды согласно изобретению можно осуществлять известным для кислых жидкостей образом. Это можно осуществлять конденсацией воды, предпочтительно, однако, осушкой, например, со средствами, которые обуславливают химические превращения, например, жидкими осушителями, такими как концентрированная серная кислота, или твердыми осушителями, такими как пентаоксид фосфора или хлорид кальция. Предпочтительны осушители, которые адсорбируют воду, такие как молекулярные сита и особенно силикагель.

Зона осушки состоит преимущественно из двух параллельно подключенных осушителей, причем через один осушитель подается водосодержащая возвращаемая смесь, в то время как другой осушитель (другие осушители) регенерируется (регенерируются) или соответственно заново загружается (загружаются). Разумеется, что можно включать в работу несколько осушителей в серии. Выделяемые в ходе регенерации ценные вещества, винилхлорид и хлористый водород, можно возвращать в процесс.

В предпочтительном варианте выполнения изобретения осушители можно подключать так, чтобы их можно было при регенерации нагревать и промывать инертным газом, таким как двуокись углерода, инертные газы или предпочтительно азот. Подходящими являются, например, трубчатые теплообменники или емкости с расположенными внутри змеевиками.

Согласно изобретению можно осушать выходящий из головной части третьей стадии дистилляции поток газов или конденсировать головной продукт и конденсат пропускать предпочтительно через осушитель.

Целесообразно располагать осушитель по возможности близко к третьей стадии дистилляции, поскольку в головной части этой стадии существует наиболее высокая концентрация воды - прежде всего там, где следует осуществлять осушку газовой фазы. В этом случае осушитель можно располагать в начале линии выпаривания.

Изобретение поясняется нижеследующими примерами.

Пример 1. Поток винилхлорида со средним содержанием воды 29,5 млн. долей пропускают со скоростью 39 кг/час (давление на входе 16 бар) через трубку (длина 200 мм, диаметр 80 мм), заполненную металлической тканью с плотностью ячеек 125 мкм, загруженной 740 г силикагеля (торговое наименование "Blaugel", тонкопористый, размер частиц от 1 до 3 мм). После 21 часа работы силикагель адсорбировал 15,45 г воды, что соответствует насыщению 2,1%. Содержание воды в выходящем потоке винилхлорида составляет 7,1 млн. долей.

Для десорбции через аппаратуру пропускают пар низкого давления. Через 180 минут остаточное содержание в силикагеле составляет < 0,3%.

Пример 2. На промышленной установке поток винилхлорида пропускают со скоростью 39 кг/час в течение 19 часов через цилиндрическую трубку, описанную в примере 1. После 19 часов работы насыщение силикагеля составляет 3,07 вес.%. Содержание воды в высушенном винилхлориде составляет 6,5 млн. долей.

Для регенерации сосуд нагревают до около 120oC (внутренняя температура), причем через него пропускают поток азота со скоростью 100 л/час. Через 3 часа насыщение силикагеля составляет 0,25%.

Пример 3. На промышленной установке поток винилхлорида со средним содержанием воды 30 млн. долей пропускают со скоростью 34 кг/час через трубку (длина 200 мм, диаметр 80 мм), заполненную молекулярным ситом (торговое наименование "Wessalith US 330", фирма-производитель Дегусса АГ, Ханау, ФРГ), давление на входе 16 бар. После 88 часов работы молекулярное сито адсорбировало 738 г воды, что соответствует насыщению 31,9% в расчете на адсорбент. Через 23 часа десорбции при 250oC остаточное содержание составляет около 13 вес.%.

Пример 4. Часть потока головной части третьей стадии дистилляции, содержащую 0,37 кг винилхлорида с около 4 г (1000 млн. долей) хлористого водорода и около 6 мг (16 млн. долей) воды в газообразном виде отводят и пропускают через осушитель. Осушитель состоит из трубки длиной 200 мм и диаметром 15 мм. Она заполнена 35 г силикагеля (торговое наименование "Blaugel", тонкопористый, размер частиц от 1 до 3 мм). После пропускания 100 л указанного газового потока через этот осушитель, силикагель адсорбировал 12,8 вес.% воды. Среднее содержание воды в выходящем потоке газа составляет 0,5 млн. долей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения винилхлорида | 1975 |

|

SU736870A3 |

| СПОСОБ ПРОИЗВОДСТВА ВИНИЛХЛОРИДА ПОСРЕДСТВОМ ТЕРМИЧЕСКОГО КРЕКИНГА 1,2-ДИХЛОРЭТАНА | 2004 |

|

RU2323199C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 1995 |

|

RU2132324C1 |

| Способ получения 1,2-дихлорэтана | 1982 |

|

SU1240349A3 |

| Способ получения 1,2-дихлорэтана | 1980 |

|

SU1147247A3 |

| Способ получения винилхлорида | 1988 |

|

SU1665874A3 |

| СПОСОБ ОБРАБОТКИ ВОДНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СЕРОВОДОРОД, ЦИАНИСТЫЙ ВОДОРОД И АММИАК | 1991 |

|

RU2078054C1 |

| Способ очистки фосфорной кислоты | 1980 |

|

SU1367851A3 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ КАПРОЛАКТАМА И ГЕКСАМЕТИЛЕНДИАМИНА | 1995 |

|

RU2153493C2 |

| Способ получения 1,2-дихлорэтана и его вариант | 1983 |

|

SU1299496A3 |

Винилхлорид получают из реакционной смеси, образующейся при неполном термическом разложении 1,2-дихлорэтана, при повышенном давлении, температуре от 450oC с отгонкой хлористого водорода. На первой стадии дистилляции отгоняют хлористый водород, на второй стадии дистилляции отделяют винилхлорид. Часть ожиженного винилхлорида возвращают на вторую стадию дистилляции в виде флегмы. Оставшуюся часть отбираемого сжиженного винилхлорида подают к головной части третьей стадии дистилляции для выпаривания хлористого водорода вместе с частью винилхлорида, которые затем возвращают на первую стадию дистилляции. В головной части третьей стадии дистилляции выводят часть винилхлорида в смеси со всем количеством извлеченного хлористого водорода и воды, которую затем пропускают через зону осушки, где удаляют значительное количество воды, после чего возвращают на первую стадию дистилляции. Устройство для получения винилхлорида содержит зону разложения, первую стадию дистилляции для отделения хлористого водорода, вторую стадию дистилляции для отгонки винилхлорида от высококипящих компонентов и третью стадию дистилляции для отделения хлористого водорода и воды от винилхлорида. На линии вывода хлористого водорода, воды и части винилхлорида с третьей стадии дистилляции устанавливают дополнительный узел-зону осушки, в котором удаляют значительное количество воды и который соединяют с первой стадией дистилляции. В зоне осушки осушители подключают по параллельной схеме и применяют осушающее средство, которое адсорбирует воду, в частности силикагель или молекулярное сито. В результате упрощается технологическая схема процесса, снижается коррозия аппаратуры. 2 с. и 5 з.п.ф-лы, 1 ил.

| US 3843736 A, 1974 | |||

| US 3484493 A, 1974 | |||

| Способ получения винилхлорида | 1975 |

|

SU736870A3 |

| US 4788357 A, 1988. | |||

Авторы

Даты

1999-09-10—Публикация

1994-12-06—Подача