Заявляемое изобретение относится к холодильной технике, а именно к существующим холодильным установкам, рассчитанным на работу с озоноразрушающими веществами (ОРВ), которые запрещены к применению в ближайшие годы, и может быть использовано в домашних, торговых и промышленных холодильниках, кондиционерах и т.д.

Широко применяется способ заправки в холодильные установки взамен теряемых вследствие утечек озоноопасных агентов ретрофитных рабочих веществ. /Максимов Б. Н. и др. Промышленные фторорганические продукты, С-П, "Химия", 1996, Приложение 2, с. 497/. Недостатком такого способа является осуществление замены применяемых рабочих агентов на ретрофитные одновременно в полном объеме.

Известен ступенчатый способ замены ОРВ ретрофитными хладагентами. / Offenlegungsschrift, (19) BD, (10) DE 42 20 162 A 1, (51) Int. C1.5: F 25 B 45/00).

Этот способ, выбранный в качестве прототипа, позволяет ступенчато замещать ОРВ, в частности R12 хладонами, преимущественно R134a, до содержания в получаемой смеси доли ОРВ не менее 20 oC 30% по массе.

Однако известный способ обладает существенным недостатком - при доле ОРВ в получаемой смеси менее 20 oC 30% по массе хладагент становится не совместимым со смазочным маслом, что в конечном итоге приводит к существенному падению холодопроизводительности и снижению ресурса работы холодильной установки.

Изобретение решает задачу ступенчатой замены в существующих холодильных установках ОРВ, производя ее до полного их замещения смесью ретрофитных хладагентов, с сохранением при этом неизменной конструкции холодильных машин и применяемых масел.

Решение задачи достигается тем, что для компенсации утечек ОРВ из холодильных систем, преимущественно R12, используется ретрофитный рабочий агент, состоящий из дифторхлорметана (R22) и 1.1-Дифтор-1-хлорэтана (R142b) в соотношении компонентов, необходимых для растворимости в применяемых маслах. При ступенчатом замещении им ОРВ достигается взаимная растворимость получаемого смесевого хладагента и смазочного масла при любых образуемых в процессе дозаправки соотношениях компонентов, поскольку и ОРВ, в частности R12, и R142b, полностью растворимы в применяемых маслах. Утверждение также основано на известном факте, что в процессе утечек смесевого хладагента по жидкой фазе компоненты теряются пропорционально их массовой доле, а по паровой фазе теряемая газовая смесь обогащается компонентами, имеющими меньшую нормальную температуру кипения. Нормальные температуры кипения в заявляемом способе применения смеси хладагентов имеют следующие величины: TR22 = -40,85oC, TR142b = -9,2oC, TR12 = - 29,74oC. /Максимов Б.Н. и др. Промышленные фторорганические продукты, С-П, "Химия", 1996, с. 88, с. 137, с. 163/. Поэтому утекающая по паровой фазе смесь будет обогащена в большей степени хладонами R22 и R12, в меньшей степени хладоном R142b. Следовательно, при каждой дозаправке холодильных систем ретрофитными веществами вследствие утечек по паровой фазе в получаемом смесевом рабочем агенте доля фреона 12 будет уменьшаться, постепенно замещаясь весовыми долями ретрофитных веществ, при этом доля R142b будет постоянно незначительно увеличиваться. Это обстоятельство позволит поддерживать изначально заправленный смесевой хладагент в состоянии растворимости в применяемых маслах до полного замещения им ОРВ.

При возникновении необходимости в определении ориентировочного состава компонентов используемого смесевого хладагента его можно определить по следующей методике, основанной на том факте, что давление паров хладагента в ресивере находится в равновесии с его жидкой фазой:

1. Согласно инструкции МПС России N ЦБ 4070 производится откачивание находящегося в холодильной машине хладагента в ресивер.

2. Через промежуток времени, равный не менее чем 2 часа, после откачки хладагента в ресивер и отключения установки производятся следующие замеры:

а. Лабораторным термометром измеряется температура окружающего холодильную установку воздуха. - Т*, oC.

б. По штатному прибору фиксируется показание давления конденсации. - P*, МПа. \\2 3. Давление пара на линии равновесия жидкость-пар для рабочего температурного диапазона может быть вычислено по приведенным формулам:

где rсм - теплота парообразования, кДж/кг;

Rсм - газовая постоянная хладагента, кДж/кг•К;

T - температура рабочего диапазона, oC

rсм. = ∑ ri•Ni,

где ri - теплота парообразования компонента смеси, кДж/кг;

Ni - мольная доля компонента в смеси

Rсм. = 8,314•∑ Ci•Ri,

где Ci - массовая доля компонента в смеси;

Ri - газовая постоянная, кДж/кг•К

Построив, таким образом, экспериментальные зависимости возможных, получаемых в процессе дозаправок, давлений смесевых компонентов от наружной температуры и сравнивая их с измеренными в нужных холодильных машинах величинами, можно определить ориентировочный состав смесевого хладагента.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ применения смеси ретрофитных хладагентов отличается от известного тем, что ступенчатая замена ОРВ в существующих холодильных установках, с сохранением неизменной конструкции холодильных машин и применяемых масел, осуществляется до полной замены ОРВ на ретрофитные хладагенты.

Сравнение заявляемого решения с прототипом позволило установить соответствие его критерию "новизна". При изучении других известных решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены, и потому оно обеспечивает заявляемому решению соответствие критерию "существенные отличия".

Экспериментальная проверка заявляемого способа проводилась на серийных холодильно-нагревательных установках рефрижераторных вагонов типа ЦБ производства Германии, использующих в качестве хладагента R12.

Примеры осуществления способа.

Пример 1.

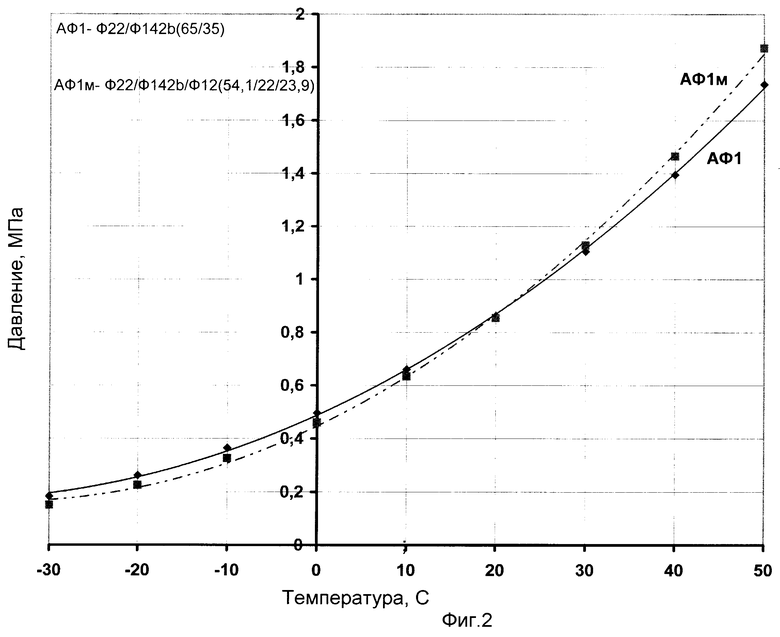

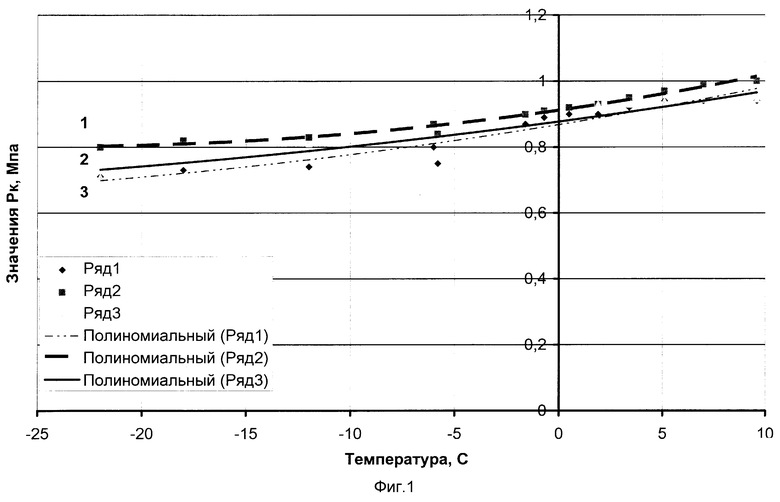

В указанную холодильно-нагревательную установку, работающую на фреоне 12, предварительно его откачав, был заправлен смесевой хладагент R22/R142b (65/35). Откачка фреона и заправка смесевого хладагента осуществлялась в соответствие с ГОСТ 19212-73 и инструкцией Министерства Путей Сообщения Российской Федерации N ЦБ 4070 по техническому обслуживанию оборудования. Холодильная машина была установлена на рефрижераторный вагон и обкатана в реальной эксплуатации более 1000 часов. При этом все параметры холодильной установки при ее работе на хладагенте R22/R142b практически совпадали с параметрами холодильной установки при ее работе на R12 за исключением незначительного превышения давления конденсации, составившего в среднем не более 10%. Значения давлений конденсации, зафиксированные в процессе проведения испытаний по штатным приборам представлены, на фиг. 1. кривой 1. Кривой 3 представлены значения давления конденсации при работе холодильной машины на R12.

Таким образом, холодильная установка может успешно работать на хладагенте, состоящем из чистого ретрофитного смесевого хладагента, без наличия в нем доли озоноразрушающего вещества R12, что указывает на подтверждение предлагаемого способа ступенчатой замены ОРВ вплоть до полной замены на чистую ретрофитную смесь.

Пример 2.

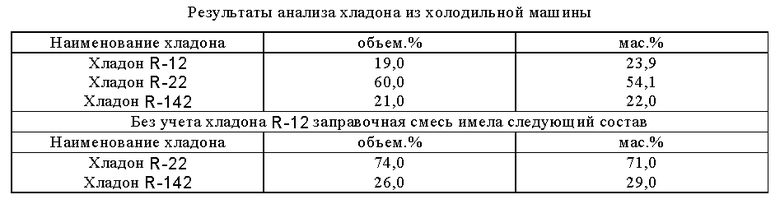

В холодильную установку, заправленную на 25% от нормы фреоном 12, через заправочный штуцер было добавлено 75% смеси R22/R142b (71/29), находящейся в жидкой фазе. После необходимого по инструкции N ЦБ 4070 удаления воздуха в лаборатории был проведен химический анализ полученной смеси, представленный в таблице 1. Анализ смесевого хладагента показал следующий состав компонентов: R22 - 23,9%, R142b - 54,1%, R12 - 23,9%. Холодильная установка также была установлена на рефрижераторный вагон и обкатана в реальной эксплуатации. При этом все параметры холодильной установки при ее работе на R12 были близки с зафиксированными показателями холодильной установки, работавшей на хладагенте R22/R12/R142b. Холодопроизводительность установки поддерживалась на уровне, не меньшем, чем при работе на озоноопасном хладоне R12. Исключение также составляли показания давлений конденсации со средним превышением до 11%. Давления конденсации, зафиксированные в процессе проведения испытаний по штатным приборам, представлены на фиг. 1. кривой 2.

Пример 2 указывает на удовлетворительную работу холодильных машин, использующих в качестве хладагента комбинированное рабочее вещество, состоящее из ОРВ и ретрофитного хладагента.

Пример 3.

Через заправочный штуцер холодильной установки, заправленной смесью R22//R142b/R12 (23,9/54,1/23,9) было сброшено около 5% хладагента, находящегося в жидкой фазе. Лабораторный анализ показал неизменный состав оставшихся в установке смесевых компонентов.

Этот факт указывает на сохранение процентного соотношения компонентов в смеси при утечках хладагента по жидкой фазе и, в случае устранения течи, на последующую удовлетворительную работу холодильной установки.

Пример 4.

Со всасывающей линии холодильной установки, заправленной смесью хладагентов с составом, указанным в Примере 3, были последовательно сброшены от 5 до 15% хладагента, находящегося в паровой фазе. Лабораторный анализ подтвердил предположение о большей текучести R22 и R12 и меньшей R142b, то есть тех компонентов смеси, которые имеют меньшую нормальную температуру кипения.

Следовательно, при утечках хладагента по паровой фазе, состав смесевого хладагента будет несколько меняться, что практически не отразится на работе холодильной машины при очередной дозаправке ее ретрофитным хладагентом.

Пример 5.

Рассчитанный по предложенной выше методике состав смесевого хладагента, находящегося в холодильной установке, был проверен на известных составах хладагентов, описанных в Примерах 1 и 2. Следует отметить, что зависимости давления смеси от температуры, зафиксированные в процессе реальной эксплуатации холодильных машин, полностью совпадали с расчетными зависимостями. Расчетные кривые испытываемых хладагентов по Примерам 1 и 2 представлены на фиг. 2.

Таким образом, при необходимости в любой момент времени можно определить ориентировочный состав находящегося в холодильной установке смесевого хладагента.

Использование предлагаемого способа применения смеси хладагентов позволит по сравнению с существующим полностью доиспользовать имеющиеся в холодильных установках озоноразрушающие вещества без жесткого контроля за меняющемся вследствие постоянных утечек содержанием смесевых компонентов. Это даст возможность не производить затраты на предварительную откачку и утилизацию ОРВ с целью дальнейшей замены их на ретрофитные хладагенты.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧИЙ АГЕНТ ДЛЯ ХОЛОДИЛЬНОЙ УСТАНОВКИ | 1997 |

|

RU2137055C1 |

| КОМПОЗИЦИЯ ХЛАДАГЕНТА | 1998 |

|

RU2140431C1 |

| КОМПОЗИЦИЯ ХЛАДАГЕНТА ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ХОЛОДИЛЬНОГО ОБОРУДОВАНИЯ | 1999 |

|

RU2177491C2 |

| КОМПОЗИЦИЯ ХЛАДАГЕНТА | 1997 |

|

RU2135541C1 |

| КОМПОЗИЦИЯ ХЛАДАГЕНТА | 1997 |

|

RU2117025C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕЙ ХЛАДОНОВ ЭТАНОВОГО РЯДА | 1996 |

|

RU2116287C1 |

| КОМПОЗИЦИЯ ХЛАДАГЕНТА | 1996 |

|

RU2098445C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ ФТОРУГЛЕВОДОРОДОВ, ФТОРГАЛОГЕНУГЛЕВОДОРОДОВ, ФТОРГАЛОГЕНУГЛЕРОДОВ ИЛИ ФТОРУГЛЕРОДОВ | 1994 |

|

RU2071462C1 |

| Установка для кондиционирования воздуха | 1980 |

|

SU885723A1 |

| ПНЕВМАТИЧЕСКАЯ ЧАСТЬ ТОРМОЗНОЙ СИСТЕМЫ БОЛЬШЕГРУЗНОГО ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 1991 |

|

RU2009928C1 |

Способ ступенчатой замены в существующих холодильных установках озоноопасных рабочих веществ ретрофитными смесевыми хладагентами до полного их замещения осуществляется без каких-либо конструктивных изменений в применяемом холодильном оборудовании. 2 ил., 1 табл.

Способ ступенчатой замены в существующих холодильных установках озоноопасных рабочих веществ, преимущественно R12, ретрофитными хладагентами, преимущественно смесями хладагентов R22 и R142b, с сохранением неизменной конструкции холодильных машин и применяемых масел, отличающийся тем, что ретрофитные хладагенты ступенчато добавляют до полного замещения ими используемых озоноопасных рабочих веществ, преимущественно R12, при этом может быть определен состав используемого в холодильных машинах смесевого хладагента.

| DE 4220162 A1, 23.12.93 | |||

| КОМПОЗИЦИЯ ХЛАДАГЕНТА | 1990 |

|

RU2013431C1 |

| Максимов Б.Н | |||

| и др | |||

| Промышленные фторорганические продукты | |||

| - С.-П.: Химия, 1996, приложение 2, с.497 | |||

| US 5231841 A, 03.08.93 | |||

| ТРАНСПОРТНОЕ СРЕДСТВО | 1990 |

|

RU2040426C1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| SU 1158567 A, 30.05.85. | |||

Авторы

Даты

1999-09-10—Публикация

1997-10-28—Подача