Данное изобретение относится к носителю катализатора и способу с его использованием, в частности носителю катализатора, содержащему пористую монолитную структуру, приспособленную к закреплению в оправе, и способу каталитической конверсии углеводородного сырья при повышенных объемной скорости, температуре и давлении с использованием носителя катализатора, более конкретно к способу каталитического частичного окисления углеводородного сырья.

Способы каталитической конверсии с использованием монолитных катализаторов или структур носителя катализатора для конверсии углеводородного сырья в аксиальном потоке требуют приспособлений для размещения катализатора или носителя катализатора внутри потока углеводородного сырья. Обычно такой способ размещения не должен влиять или оказывать вредное воздействие на процесс.

Для осуществления процессов при повышенных объемной скорости, температуре и давлении, и особенно с ощутимым перепадом давления через катализатор или носитель катализатора, эти требования становятся более сложными. Очевидно, что должна быть придумана такая форма крепления, которая могла бы противостоять высокому перепаду давления, не полагалась бы на чувствительные к температуре компоненты и которая не вызывала бы нежелательного отклонения потока среды или тому подобного.

Описание опубликованной Европейской патентной заявки 0656317 (ЕР-А-0656317) содержит описание способа каталитического частичного окисления углеводородного сырья, где углеводород смешивают с кислородсодержащим газом и приводят в контакт с катализатором. Катализатор удерживают в фиксированном устройстве, имеющем высокую извилистость (определенную как отношение длины пути, проходимого газом, текущим через структуру, к длине самого короткого возможного прямолинейного пути через структуру) по меньшей мере 1,1 и имеющем по меньшей мере 750 пор на квадратный сантиметр. Катализатор предпочтительно содержит каталитически активный металл на носителе. Описаны подходящие материалы носителей, включая огнеупорные оксиды, такие как диоксид кремния, оксид алюминия, диоксид титана, диоксид циркония и их смеси. Катализатор, содержащий огнеупорную пену диоксида циркония в качестве носителя, приводят как конкретный пример.

Привлекательный способ каталитического частичного окисления для применения в промышленности должен осуществляться при повышенных давлениях, обычно свыше 10 бар (1 МПа), например около 30 бар (3 МПа), и при высоких среднечасовых скоростях подачи газа (литры газа при нормальных условиях на килограмм катализатора в час), обычно порядка от 20.000 до 100.000.000 нл/кг/ч. Из-за термодинамики реакции частичного окисления, чтобы получить высокий выход монооксида углерода и водорода при повышенных давлениях, необходимо проводить реакцию при повышенных температурах. Для достижения требуемых выходов коммерческого процесса необходимы температуры порядка 1000oС или выше.

Кроме того, в описании опубликованной Международной патентной заявки WО 96/04200 говорится о тепловом ударе, которому подвергаются огнеупорные монолитные структуры в условиях повышенной температуры таких процессов, удар испытывается, когда катализатор подвергают быстрому изменению температуры, позволяя ей расти до существенных температурных градиентов через структуру, и указывается на применение монолитных структур, содержащих материал на основе диоксида циркония, который обеспечивает высокую стойкость к тепловому удару.

Осуществление этих процессов не является узко критическим в смысле контроля рабочих условий и контактирования катализатора и сырья, чтобы по существу предотвращать ухудшение конверсии до желательных продуктов из-за недостаточного или избыточного окисления.

Поэтому существует потребность в приспособлениях для закрепления носителя катализатора для использования в таких процессах таким образом, что было бы достаточным, чтобы противостоять условиям повышенных объемной скорости, температуры и теплового удара и, к тому же, по существу без влияния на ход реакции или нарушения его.

В настоящее время мы неожиданно обнаружили, что носитель катализатора, содержащий оправу, имеющую конкретную форму, приспособленную для зацепления пористой монолитной структуры и ориентированную конкретным образом внутри потока текучей среды или жидкого реагента, способен использовать объемную скорость жидкости для того, чтобы обеспечить уплотняющее зацепление монолитной структуры, более того по существу без вмешательства в процесс.

Соответственно, в своем наиболее широком аспекте изобретение относится к носителю катализатора, содержащему (1) оправу, имеющую отверстие для входа жидкости, отверстие для выхода жидкости и поверхность сцепления, приспособленную захватывать пористую монолитную структуру, и (2) пористую монолитную структуру, имеющую первый расположенный выше по потоку конец, второй расположенный ниже по потоку конец и поверхность сцепления, приспособленную взаимодействовать с оправой и обеспечивать по существу непроницаемое для жидкости уплотняющее соединение их посредством уплотняющего усилия, прилагаемого к монолитной структуре на ее верхнем по потоку конце, за счет чего создается уплотняющее давление, превышающее и по существу пропорциональное перепаду давления между расположенным выше по потоку и расположенным ниже по потоку его концами. Предпочтительно уплотняющее усилие содержит давление текущей жидкости потока компонента(ов) реакции или среды (сред). Ссылка здесь на жидкость относится к газообразной или жидкой текучей среде, предпочтительно к газообразной текучей среде, или их сочетанию. Ссылка здесь на направленное аксиально потоку усилие относится к такому усилию или к эквивалентному компоненту силы потока в аксиальном направлении потока. Ссылка здесь на непроницаемое для жидкости уплотняющее зацепление относится к такому уплотняющему зацеплению, что по существу никакая жидкость не способна проходить через оправу иначе, чем через входное и выходное ее отверстия, например, это может быть обеспечено в форме непроницаемого для жидкости слоя, содержащего поверхность сцепления оправы или монолитной структуры, или ассоциированного с ними или находящегося между ними.

Соответственно входное отверстие и выходное отверстие оправы расположены в ряд с расположенным выше по потоку и расположенным ниже по потоку концом по отношению к монолитной структуре.

Носитель катализатора изобретения обеспечивает превосходным образом приспособления для размещения монолитной структуры с уплотняющим зацеплением ее постольку, поскольку уплотняющее давление больше, чем перепад давления между расположенным выше по потоку и расположенным ниже по потоку концами ее.

Это имеет дополнительное преимущество в том, что давление жидкой среды, текущей к расположенному выше по потоку концу монолитной структуры, служит для удерживания структуры внутри оправы.

В предпочтительном аспекте изобретения монолитная структура содержит усеченный твердый конус и оправа содержит усеченный полый открытый на концах конус, характеризующиеся тем, что структура и оправа ограничены по существу одним и тем же полууглом конуса и по существу одной и той же формой конуса, за счет чего оправа приспособлена захватывать монолитную структуру так, что обе конические поверхности находятся в уплотняющем зацеплении, предпочтительно монолитная структура и оправа могут содержать какую-либо форму закругленного или многоугольного конуса или их сочетание.

Соответственно, на целостность уплотняющего зацепления монолитной структуры и оправы не влияет смещение монолитной структуры в направлении вниз по потоку в результате приложения уплотняющего усилия, но напротив оно за счет этого усиливается.

Носитель катализатора может быть использован в любой желательной ориентации, например в вертикальном или горизонтальном токе среды. Носитель катализатора может также иметь любые размеры, как определено здесь ранее, в частности может быть любой величины, механизм уплотнения по существу не зависит от масштаба, будучи скорее функцией рабочего проема (просвета), который должен быть использован, и перепада давления, который должен быть создан между находящимся выше по потоку и находящимся ниже по потоку концами монолитной структуры.

Должно быть ясно, что расположенный ниже по потоку конец, например, содержащий плоскость усечения, и также расположенный выше по потоку конец монолитной структуры могут иметь такую конфигурацию, чтобы обеспечивать любое желательное свойство, такое как контроль потока среды, объемная прочность монолитной структуры, угол поверхности раздела катализатор/среда или тому подобное. Предпочтительно расположенный ниже по потоку конец является прямым, ломаным или искривленным копланарно расположенному выше по потоку концу. Необязательно монолитная структура выступает в плоскости усечения вниз по потоку от нее обычным образом, в результате чего плоскость усечения служит для ограничения расположенного ниже по потоку конца поверхности сцепления ее. Например, монолитная структура может содержать искривленное или ломаное профильное цилиндрическое удлинение. Соответственно, любое такое удлинение дает возможность смещения, вызываемого уплотняющим усилием, в направлении вниз по потоку, как определено здесь ранее. Такое удлинение может быть подходящим образом ассоциировано с соответствующим удлинением оправы.

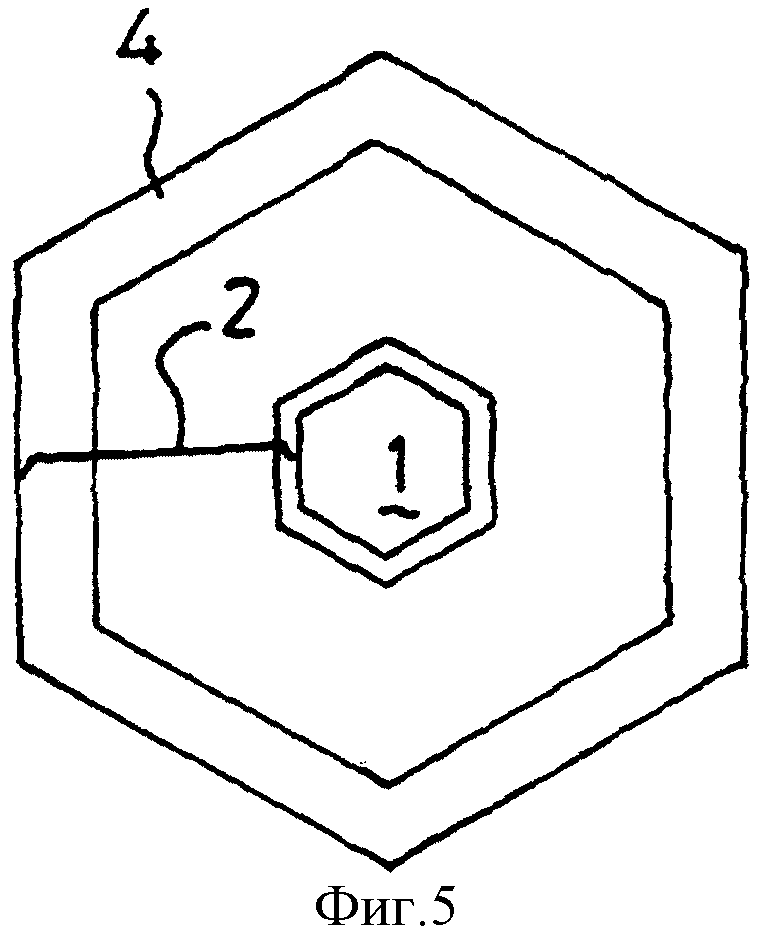

Монолитная структура и оправа могут содержать по существу симметричные усеченные конусы дискретного или непрерывного вращения, очерченные вращением вокруг центральной продольной оси отходящей от нее под углом прямой линией, где оправа и структура очерчиваются путем вращения по меньшей мере частично одного и того же отрезка прямой линии вокруг центральной продольной оси, предпочтительно дискретное вращение характеризуется шестью симметричными позициями вращения вокруг центральной продольной оси. В этом случае предпочтительно, чтобы монолитная структура очерчивалась дискретным или непрерывным вращением вокруг центральной продольной оси прямой линии и двух линий, соединяющих прямую линию с центральной продольной осью, где две соединительные линии являются прямыми, ломаными, искривленными или их сочетанием. Должно быть ясно, что симметричные конические поверхности дискретного вращения носителя катализатора, т.е. представляющего собой многоугольную структуру, и оправы могут приближаться к поверхности симметричного конуса непрерывного вращения в случаях, когда процесс должен осуществляться с цилиндрической картиной потока жидкой среды. Для этой цели может быть пригодна, например, гекса-, гепта-, октагональная и т.д. структура или тому подобное.

Следует понимать, как определено здесь ранее, что монолитная структура изобретения удерживается внутри оправы таким образом, что приложение давления жидкой среды является достаточным, чтобы гарантировать сцепление соответствующих поверхностей, таких как указанные конические поверхности. Конкретное преимущество этого изобретения в том, что уплотняющее зацепление конических поверхностей, например, является функцией перепада давления, создаваемого через монолитную структуру с каким-либо заданным полууглом конуса, отношением высоты к диаметру, пористостью структуры или тому подобным. Согласно соответствующему подбору этих параметров возможно гарантировать, что желательное уплотняющее взаимодействие конических поверхностей достигается для любой заданной объемной скорости, которую используют.

Соответственно, монолитную структуру и оправу определяют полууглом конуса в диапазоне от 3o до 20o к оси, предпочтительно в диапазоне от 4o до 18o, более предпочтительно в диапазоне от 5o до 15o, например в диапазоне от 6o до 10o.

Для полуугла конуса в диапазоне от 3o до 20o к оси, выбранного для заданных величин других параметров, как указано выше, возможно гарантировать, что уплотняющее давление не сможет стать избыточным до такой степени, чтобы монолитная структура подвергалась повреждению, растрескивалась или перекашивалась, но тем не менее полуугол конуса является достаточным для гарантии того, чтобы структура удерживалась в креплении и не могла быть отсоединена в аксиальном направлении вниз по потоку от нее.

Ссылка здесь на полуугол конуса относится к углу, ограниченному центральной продольной осью конуса и какой-либо "образующей", т.е. линией, лежащей на поверхности конуса.

Соответственно, оправа и монолитная структура определяются одним и тем же или различным соотношением средней длины по оси к средней ширине в диапазоне от 1:10 до 1:1,1, предпочтительно 1:8 до 1:1,5, более предпочтительно от 1:5 до 1:2. Относительные и конкретные размеры могут, например, зависеть от характера реакции и механической прочности монолитной структуры и/или оправы.

Носитель катализатора может содержать дополнительные, зацепляющие приспособления, соответственно содержащие одну или несколько рельефных деталей, предусмотренных на оправе и/или монолитной структуре. Такие детали соответственно обеспечивают дополнительное уплотняющее усилие, которое предотвращает расцепление в случае обратного перепада давления через монолитный носитель или другого нарушения уплотняющего усилия.

Предпочтительно одна или несколько рельефных деталей расположены по окружности по отношению к монолитной структуре и оправе, например содержат кольцевой выступающий поясок, который составляет одно целое с монолитной структурой или оправой или является отдельным от них и приспособлен к объединению с соответствующей кольцевой деталью с выемкой, имеющейся в одной или обеих поверхностях сцепления монолитной структуры и оправы.

Рельефные детали, как определено здесь выше, могут, например, содержать шнур, закрепленный вокруг монолитной структуры или оправы, предназначенный для взаимодействия с кольцевой выемкой в одной или обеих поверхностях сцепления. Например, поверхность сцепления, имеющая кольцевой ободок, выемку или выступ вокруг нее, может быть приспособлена захватывать шнур или примыкать к нему. Применение гибкого или упруго деформируемого материала шнура, например плетеного шнура, имеет преимущество в том, что уплотняющее зацепление и давление могут саморегулироваться, как определено здесь выше.

Предпочтительно шнур или тому подобное закрепляют на месте подходящими средствами, например сшиванием нитью из подобного материала или посредством зажима, шпильки, скобы или тому подобного, изготовленного из любого подходящего термостойкого материала, такого как сплав или тому подобное.

Соответственно предусмотрены уплотняющие или прокладочные средства, содержащие гибкий или упруго деформируемый материал, с подгонкой к поверхности раздела между соответствующими поверхностями сцепления. Они могут быть заготовлены в форме одного или нескольких непрерывных листов, предпочтительно тканых структур из неорганических волокон, фрагментов или тому подобного, распределенного вокруг внутренних поверхностей сцепления или их части. Такие уплотняющие или прокладочные средства предпочтительно могут быть использованы для усовершенствования диапазона эффективного уплотняющего зацепления, более того, для учета каких-либо неровностей на поверхностях, чтобы обеспечить их точное сцепление, несмотря на какие-либо различия полуугла конуса в результате изготовления составных конусов, или высокую степень саморегулируемого смещения монолитной структуры по отношению к оправе, каждая из которых имеет малый полуугол конуса, или тому подобное. Уплотняющие или прокладочные средства соответственно устанавливают неотъемлемо или отдельно от одной или обеих поверхностей сцепления таким образом, чтобы обеспечить такое саморегулируемое смещение поверхностей без ущерба для уплотняющих или прокладочных средств.

Такой носитель катализатора подходящим образом объединяют с приспособлениями для закрепления оправы в каталитическом реакторе. Следует понимать, что оправа может иметь любую внешнюю форму, отдаленную от поверхности сцепления, за счет чего она может быть прикреплена подходящим образом к каталитическому реактору. Так как оправа по существу непроницаема для жидкости, ее внешняя форма не будет по существу воздействовать или влиять на поток среды внутри реактора и действительно может быть сконструирована таким образом, чтобы исключить влияние на локальную температуру в любой точке внутри монолитной структуры или реактора.

Составные части носителя катализатора, конкретно монолитная структура, оправа, дополнительные крепежные приспособления и уплотняющие и прокладочные средства, соответственно, могут содержать неорганический материал с высокой термостойкостью, выбранный из соединений элементов групп IIа, IIIa, IVa, IIIb, IVb и группы лантанидов Периодической системы элементов и их сочетаний, предпочтительно выбранный из оксидов, карбидов, нитридов или тому подобного, из оксида циркония, оксида лантана, оксида алюминия и их сочетаний с каким-либо из указанных выше соединений.

Монолитная структура может содержать любую структуру, как указано выше, через которую может быть создан перепад давления. Предпочтительно монолитная структура, как указано выше, содержит каналы, проходящие через структуру, характеризуемые высокой извилистостью, предпочтительно извилистостью более чем 1,1, более предпочтительно в диапазоне от 1,1 до около 10,0, более предпочтительно монолитная структура имеет форму пены.

Соответственно, как указано выше, перепад давления через монолитную структуру между верхним по потоку и нижним по потоку концами ее меньше, чем уплотняющее давление, создаваемое между поверхностями сцепления структуры и оправы, предпочтительно отношение перепада давления к уплотняющему давлению менее чем 1, предпочтительно в диапазоне от 1:1,2 до 1:10, более предпочтительно от 1:1,5 до 1:8, например от 1:3 до 1:6.

Соответственно, структура содержит одну или несколько монолитных частей, например, возможно, согласно данному изобретению обеспечить множество частей, которые соединяют внутри единственной оправы, как указано выше, например, в форме секций конических дисков, составляющих усеченный конус, как указано выше. Это имеет преимущество в улучшении стойкости к тепловому удару за счет уменьшенной протяженности температурного градиента в отдельно взятой монолитной секции.

Предпочтительно оправа содержит дополнительные материалы, обеспечивающие необходимую механическую прочность, стойкость к тепловому удару и тому подобное, более предпочтительно содержит волоконное усиление, предпочтительно содержит неорганическую матрицу, усиленную непрерывным неорганическим волокном.

Носитель катализатора может содержать какой-либо катализатор, подходящий для конверсии углеводородного сырья в указанных выше рабочих условиях. Соответственно, катализатор вводят известными способами, например пропиткой или тому подобным, в известной форме, например с однородным распределением или с распределением с градиентом или тому подобное.

Из предыдущего должно быть ясно, что носитель катализатора изобретения превосходно приспособлен для использования в процессах, как указано выше при обращении к объекту изобретения. В частности, должно быть ясно, что носитель катализатора делает возможным осуществление таких процессов без существенного вмешательства или прерывания их.

Соответственно, в дополнительном аспекте изобретение касается способа каталитической конверсии углеводородного сырья, содержащего контактирование сырья и кислородсодержащего газа при повышенной среднечасовой скорости подачи газа и при повышенной температуре с катализатором, содержащим каталитически активный материал на носителе в виде пористой монолитной структуры, как указано выше, где монолитная структура приспособлена к тому, чтобы быть герметично захваченной оправой, как указано выше, посредством уплотняющего усилия, прилагаемого к монолитной структуре на верхнем по потоку конце ее, как указано выше, предпочтительно уплотняющее усилие содержит давление потока жидкости.

Посредством способа изобретения носитель катализатора прикрепляют за счет разных особенностей процесса, которые были бы проблематичными при работе при использовании стандартных устройств для крепления катализатора, конкретно за счет использования особенностей повышенных объемной скорости, температуры и давления. Это обеспечивает превосходную совместимость носителя катализатора при использовании в способе изобретения.

В частности, было обнаружено, что превосходное уплотнение монолитной структуры может быть достигнуто путем выбора размеров и свойств носителя катализатора, как указано выше, в соответствии с рабочими условиями процесса, которые должны быть использованы, посредством чего может быть обеспечен конкретный диапазон отношения перепада давления через монолитную структуру к уплотняющему давлению, как указано выше. Следует понимать, что выбор монолитной структуры и отношения давления будут определяться тяжестью условий процесса и приемлемой степенью уплотнения. В некоторых процессах существенно, чтобы имела место по существу 100%-ная конверсия, т.е. чтобы никакая текучая среда или промежуточный продукт не имели возможности обойти носитель катализатора или часть его, в других случаях это может быть менее важным. Кроме того, степень уплотнения может обеспечивать картины течения среды, которые остаются линейными вдоль оси реактора в случаях, когда утечка вокруг носителя катализатора вызывала бы отклонения потока, влияющие на ход реакции.

Предпочтительно способ изобретения является способом каталитического частичного окисления углеводородного сырья, который содержит контактирование исходного материала, содержащего углеводородное сырье и кислородсодержащий газ, с катализатором на носителе катализатора, как указано выше, при температуре в диапазоне от 590 до 1400oС, предпочтительно 750-1400oС, более предпочтительно 850-1300oС, особенно 1000-1300oС, и при среднечасовой скорости подачи газа в диапазоне от 20.000 до 100.000.000 нл/кг/ч, особенно 50.000-50.000.000 нл/кг/ч. Предпочтительный способ соответственно используют для получения из углеводородного сырья смеси монооксида углерода и водорода в желательном соотношении. Этот способ является средством для получения очень полезных продуктов, известных как синтез-газ, путем высоко экзотермической реакции, где молярное отношение монооксида углерода к водороду в продуктах может регулироваться посредством выбора исходного материала и рабочих условий, чтобы получить желательное молярное отношение монооксида углерода к водороду в продуктах.

Углеводород находится в газовой фазе, когда он контактирует с катализатором. Способ особенно подходит для частичного окисления метана, природного газа, сопутствующего газа или других источников легких углеводородов. В этом отношении термин "легкие углеводороды" относится к углеводородам, имеющим от 1 до 5 атомов углерода. Способ может быть выгодно использован для конверсии газа из природных запасов метана, который содержит значительные количества диоксида углерода. Исходный материал предпочтительно содержит метан в количестве по меньшей мере 50% по объему, более предпочтительно по меньшей мере 70% по объему, особенно по меньшей мере 80% по объему.

Углеводородное сырье приводят в контакт с катализатором в виде смеси с кислородсодержащим газом. Воздух пригоден для использования в качестве кислородсодержащего газа. Однако использование по существу чистого кислорода в качестве кислородсодержащего газа может быть предпочтительным. Таким путем исключается необходимость транспортирования громадного объема инертного газа, например азота, как при использовании воздуха в качестве кислородсодержащего газа. Подаваемый материал необязательно может содержать пар.

Углеводородное сырье и кислородсодержащий газ предпочтительно присутствуют в подаваемом материале в таких количествах, чтобы обеспечить отношение кислорода к углероду в диапазоне от 0,3 до 0,8, более предпочтительно в диапазоне от 0,45 до 0,75. Ссылки здесь на отношение кислорода к углероду относятся к отношению кислорода в виде молекул (O2) к атомам углерода, присутствующим в углеводородном сырье. Предпочтительно отношение кислорода к углероду находится в диапазоне от 0,45 до 0,65 при отношениях кислорода к углероду в области стехиометрического отношения 0,5, то есть отношениях в диапазоне от 0,45 до 0,65, которые являются особенно предпочтительными. Если в подаваемом материале присутствует пар, отношение пара к углероду предпочтительно находится в диапазоне от около 0,0 до 3,0, более предпочтительно от 0,0 до 2,0. Углеводородное сырье, кислородсодержащий газ и пар, если присутствует, предпочтительно хорошо смешивают перед приведением в контакт с катализатором.

Способ данного изобретения может быть осуществлен при любом подходящем давлении. Для применений в промышленных масштабах повышенные давления, то есть и давления значительно выше атмосферного давления, являются наиболее выгодными. Способ может быть осуществлен при давлениях в диапазоне вплоть до 150 бар (15 МПа) (абсолютное). Предпочтительно способ осуществляют при абсолютных давлениях в диапазоне от 2 до 125 бар (0,2 до 12,5 МПа), особенно от 5 до 100 бар (0,5 до 10 МПа).

Способ может быть осуществлен при любой подходящей температуре. В предпочтительных условиях высокого давления, преобладающих в процессах, осуществляемых в промышленных масштабах, подаваемый материал предпочтительно контактируют с катализатором при высоких температурах. Это необходимо, если высокие степени конверсии, которые должны быть достигнуты, осуществляются при предпочтительных повышенных давлениях. Соответственно, подаваемую смесь предпочтительно контактируют с катализатором при температуре выше 950oС, более предпочтительно при температуре в диапазоне 750-1400oС, особенно от 1000 до 1300oС. Подаваемую смесь предпочтительно предварительно нагревают до контактирования с катализатором.

Подаваемая смесь может быть заготовлена во время осуществления способа при любой подходящей объемной скорости. Преимущество способа данного изобретения в том, что могут быть достигнуты очень высокие объемные скорости газа. Так, объемные скорости газа в процессе (выраженные в литрах газа при нормальных условиях на килограмм катализатора в час) находятся в диапазоне от 20.000 до 100.000.000 нл/кг/ч, более предпочтительно в диапазоне 50.000-50.000.000 нл/кг/ч. Объемные скорости газа в диапазоне 50.000-30.000.000 нл/кг/ч являются особенно подходящими для использования в процессе.

Катализатор, используемый в способе данного изобретения, содержит каталитически активный металл на носителе в виде монолитной структуры, как указано выше. Каталитически активные металлы для включения в катализатор выбирают из группы VIII Периодической таблицы элементов. Ссылки здесь на Периодическую таблицу относятся к версии САS, опубликованной в CRC Handbook of Chemistry and Physics, 6-е издание. Предпочтительные катализаторы для использования в способе данного изобретения содержат металл, выбранный из рутения, родия, палладия, осмия, иридия и платины. Особенно предпочтительны катализаторы, содержащие рутений, родий или иридий в качестве каталитически активного металла. Иридий является наиболее подходящим каталитически активным металлом.

Катализатор содержит каталитически активный металл на неорганическом носителе предпочтительно на основе диоксида циркония в виде монолитной структуры, как указано выше.

Может быть использован любой подходящий материал на основе диоксида циркония. Подходящие материалы на основе диоксида циркония являются коммерчески доступными. Материал предпочтительно содержит по меньшей мере 70% по массе диоксида циркония, например, выбранного из известных форм (частично) стабилизированного диоксида циркония или по существу чистого диоксида циркония. (Частично) стабилизированный диоксид циркония, содержащий оксиды одного или нескольких редкоземельных элементов, элементов Группы IIIB или Группы II Периодической таблицы, является особенно предпочтительным материалом на основе диоксида циркония. Наиболее предпочтительные материалы на основе диоксида циркония содержат диоксид циркония, стабилизированный или частично стабилизированный одним или несколькими оксидами Мg, Са, Al, Y, La или Се. Стабилизированный или частично стабилизированный диоксид циркония может быть в любой коммерчески доступной форме, такой как композит на основе частиц, волокон или нитевидных кристаллов.

Монолитная структура может содержать неорганический материал, как указано выше, покрытый дополнительным материалом, имеющим желательное свойство придавать улучшенную стойкость к тепловому удару (например, SiC, SiO2, Аl2О3 или их смесь), улучшенную стабильность катализатора или улучшенную термостойкость.

Монолитная структура, которая в наибольшем своем измерении может быть порядка от 1 см до 1 м или более, может содержать одну или несколько отдельных монолитных частей. Хотя несколько частей обеспечивают более высокую стойкость к тепловому удару, чем подобная единственная часть, поддерживание и достижение хорошей поверхности раздела частей может быть проблематичным при высоких объемных скоростях, используемых в данном изобретении. Тем не менее структура может содержать секционированную монолитную структуру, согласно известным технологиям и как указано здесь выше. Пористая монолитная структура может иметь любую подходящую форму. Одной формой монолитной структуры является экструдированная сотовая структура, подходящие материалы для которой известны и коммерчески доступны. Экструдированные сотовые материалы характеризуются тем, что имеют множество прямых удлиненных параллельных каналов, проходящих сквозь структуру. Однако предпочтительными монолитными структурами являются такие, которые имеют высокую извилистость. Термин "извилистость" является общепринятым термином, который, как используется здесь, определяется как отношение длины пути, проходимого газом, текущим сквозь структуру, к длине самого короткого возможного прямолинейного пути сквозь структуру. Таким образом, из этого следует, что экструдированные сотовые структуры имеют извилистость 1,0. Монолитная структура, используемая в способе данного изобретения, имеет высокую извилистость, то есть извилистость более чем 1,1. Монолитная структура предпочтительно имеет извилистость в диапазоне от 1,1 до около 10,0, более предпочтительно в диапазоне от 1,1 до около 5,0. Наиболее предпочтительный диапазон извилистости для монолитной структуры от 1,3 до 4,0.

Монолитная структура, используемая в способе данного изобретения, является пористой, как указано выше. Монолитная структура предпочтительно является высоко пористой. Эти поры следует отличать от микропор, которые могут присутствовать в материале носителя. Монолитная структура предпочтительно содержит по меньшей мере 500 пор на квадратный сантиметр, более предпочтительно по меньшей мере 750 пор на квадратный сантиметр. Предпочтительными монолитными структурами являются те, которые имеют от 1000 до 15000 пор на квадратный сантиметр, более предпочтительно от 1250 до 10000 пор на квадратный сантиметр.

Монолитная структура предпочтительно имеет долю свободного объема в диапазоне от 0,4 до 0,9, более предпочтительно во избежание избыточного перепада давления - от 0,6 до 0,9.

Наиболее подходящей и особенно предпочтительной монолитной структурой для носителя катализатора, используемого в способе данного изобретения, является пена. Подходящие пеноматериалы для использования в способе этого изобретения являются коммерчески доступными.

Катализатор, используемый в способе данного изобретения, может быть получен известными способами. Наиболее подходящим способом является пропитка неорганического материала соединением каталитически активного металла.

Подаваемый материал предпочтительно приводят в контакт с катализатором в адиабатических условиях. В этом описании термин "адиабатические" относится к условиям реакции, при которых предотвращают по существу какую-либо потерю тепла иизлучения из зоны реакции, за исключением тепла, остающегося в отходящем из реактора газообразном потоке.

В следующем аспекте данное изобретение относится к монооксиду углерода или водороду, когда-либо полученным способом, как указано выше. Монооксид углерода и водород, полученные способом этого изобретения, могут быть использованы в любом процессе, где используется либо одно, либо оба эти вещества. Смесь монооксида углерода и водорода, полученная способом этого изобретения, особенно подходит для использования в синтезе углеводородов, например, путем процесса Фишера-Тропша или для синтеза оксигенатов, например метанола. Способы превращения монооксида углерода и водорода в такие продукты хорошо известны. Альтернативно, продукт из монооксида углерода и водорода может быть использован при производстве водорода путем реакции конверсии водяного газа. Другие применения продуктов включают процессы гидроформилирования и карбонилирования.

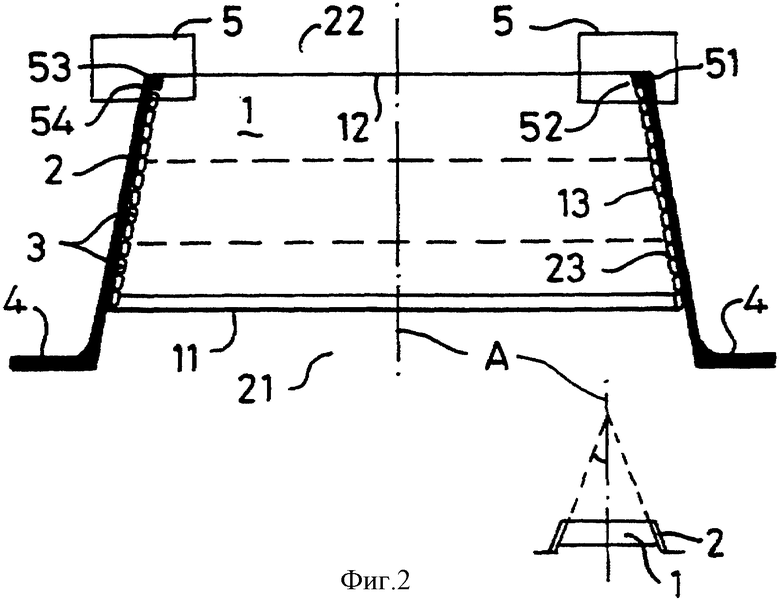

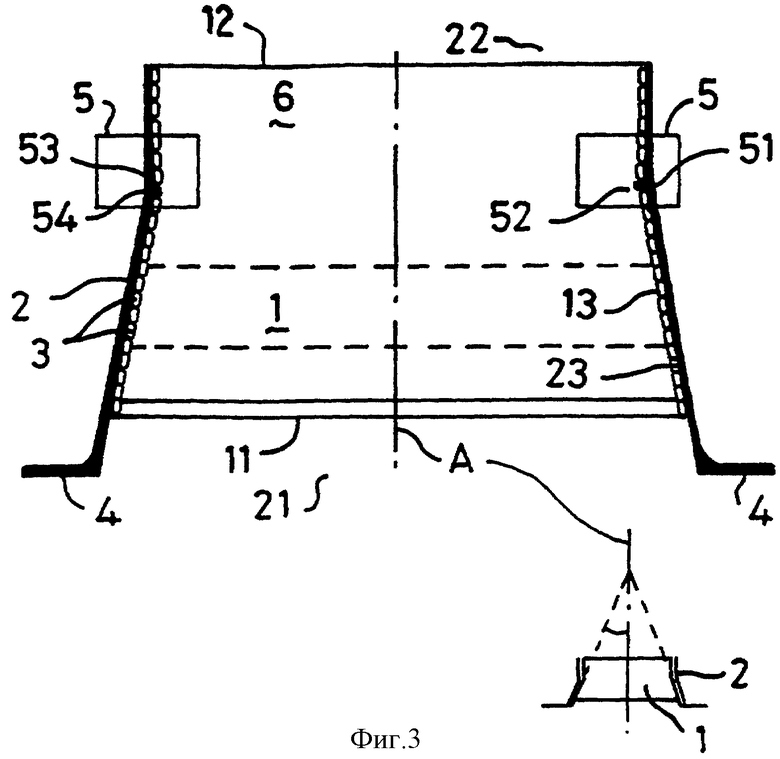

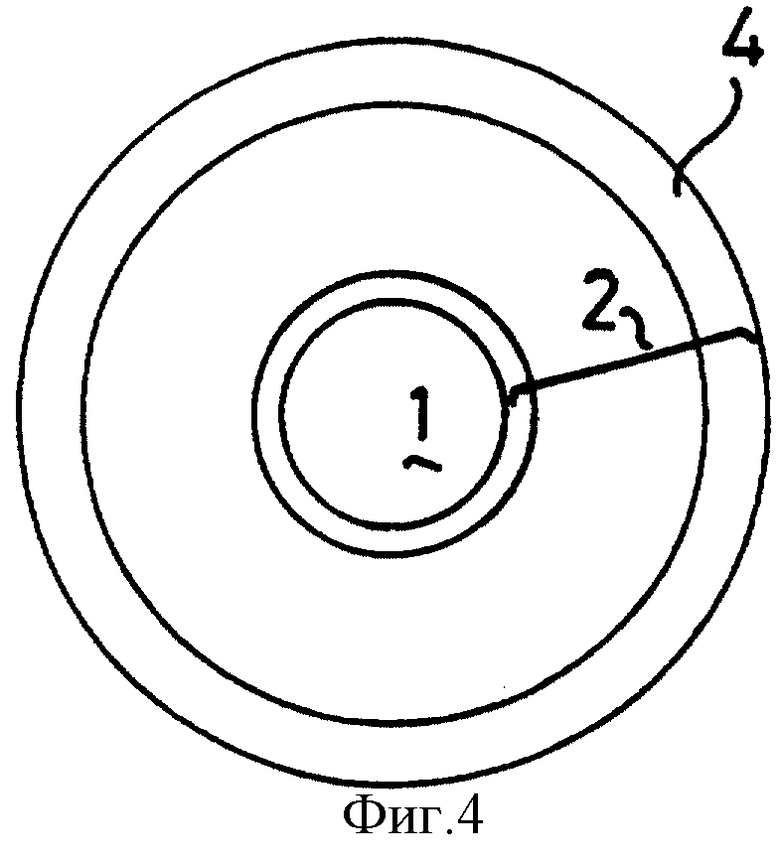

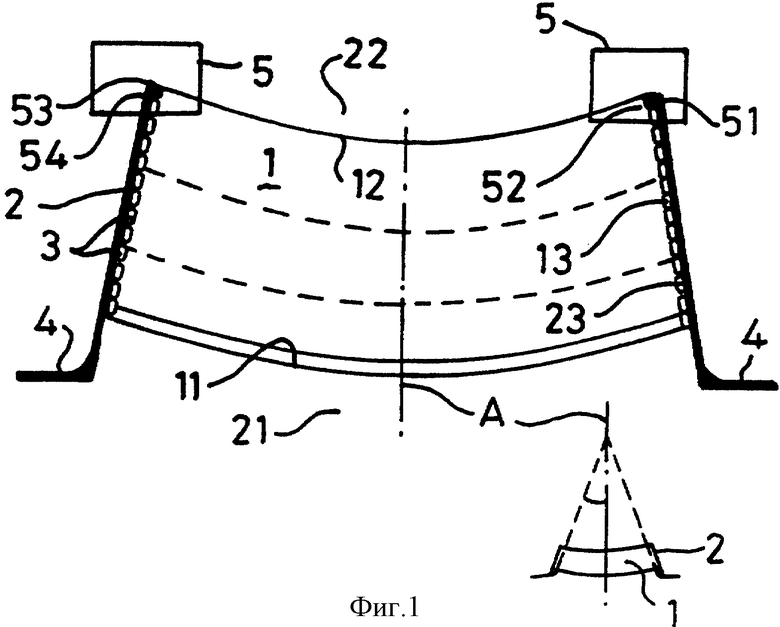

Теперь изобретение иллюстрируется не лимитирующим образом со ссылками на фигуры 1-5, где

фигуры 1-3, каждая, представляют поперечное сечение носителя катализатора изобретения в плоскости его центральной продольной оси,

фигуры 4 и 5 представляют вид сверху каждого из носителей фигур 1-3.

На фигуре 1 показан носитель катализатора изобретения, содержащий монолитную структуру (1), имеющую расположенный выше по потоку конец (11), расположенный ниже по потоку конец (12) и поверхность сцепления (13), и оправу (2), имеющую входное отверстие (21), выходное отверстие (22) и поверхность сцепления (23). Оправу изготавливают из относительно стойкого к тепловому удару материала, например неорганической усиленной неорганическим волокном матрицы, которая является по существу непроницаемой для жидкости. Монолитная структура (1) содержит неорганическую пену, как указано выше, имеющую извилистые сквозные каналы, как указано выше. Прокладка (3) размещена вокруг монолитной структуры (1) и между поверхностями сцепления (13) и (23). На вставке иллюстрируется полуугол конуса с центральной продольной осью А, выбранный из диапазонов, как указано выше. На фигуре монолитная структура (1) является копланарно закругленным усеченным конусом, необязательно содержащим множество монолитных секций (обозначенных пунктирной линией). Оправа (2), в свою очередь, приспособлена для установки в текущем потоке реактора посредством подходящих креплений, например посредством фланца, отходящего от основания (4) или усеченной вершины (не показано) оправы (2), фланец приспособлен для закрепления в подходящей щели или отверстии (не показано), например между противолежащими блоками, смонтированными на стенке реактора. Монтажные приспособления стенки реактора могут быть сконструированы из любого подходящего материала, например кварца, углерода, сплавов и тому подобного. Необязательно изолирующий материал прокладывают между фланцем (4) и металлическим монтажным приспособлением стенки реактора.

Желательно, чтобы оправа (2) имела минимальную толщину стенки, но достаточную для того, чтобы противостоять условиям, в которых она будет использоваться. Это гарантирует минимальные эффекты теплового удара и другого влияния процесса. Аксиальная длина монолитной структуры (1) чуть меньше, чем аксиальная длина оправы (2), или равна ей.

Носитель катализатора имеет дополнительные крепежные приспособления, содержащие рельефные детали (5), например отдельный плетеный шнур (Nextel TM) (51) взаимодействует с выемкой (52), кольцевым выступом (53) и/или коническим ободком (54).

Шнур (51) плетут таким образом, чтобы его можно было соединить зажимом или сшиванием, как указано выше, не затрагивая уплотнительное соединение конических поверхностей (13) и (23).

На фигурах 2 и 3 показаны альтернативные воплощения носителя катализатора фигуры 1, которые являются прямокопланарными усеченными конусами, на фигуре 3 носитель содержит в направлении вниз по потоку удлинение (6). На фигурах 4 и 5 показаны носители катализатора, содержащие соответствующие конические структуры (1) непрерывного или дискретного вращения, симметричные или закругленные и многоугольные. Теперь изобретение описывается как воплощение способа со ссылкой без ограничения на следующий пример.

Коммерчески доступная пористая монолитная структура, как показано на фигуре 1, содержащая неорганическую пену, имеющую извилистые каналы и пропитанную активным катализатором путем обычных технологий пропитки, имеет желательную конечную степень насыщения катализатором.

Пропитанную монолитную структуру закрепляют внутри оправы, как иллюстрируется на фигуре 1, в стальном реакторе. Нейтральный газ и кислород тщательно смешивают, полученную смесь используют как подаваемый материал и вводят в реактор для контакта с катализатором при желательном отношении кислорода к углероду. Подаваемый материал подают при заданных среднечасовой объемной скорости газа, температуре, создающем поток давлении на верхнем по потоку конце (11) монолитной структуры (1).

Рабочую температуру носителя катализатора порядка 1200oС измеряют путем оптической пирометрии. Состав газа, покидающего реактор, определяют путем газовой хроматографии. Определяют конверсию и селективность процесса по отношению к монооксиду углерода и водороду (на основе превращенного метана).

Измеренный перепад давления через монолитную структуру составляет порядка 2,5 бар (0,25 МПа) (абсолют.). Обнаружено, что оправа катализатора дает превосходное уплотняющее зацепление монолитной структуры без поддающегося обнаружению влияния на процесс в смысле конверсии и селективности.

Соответственно, очевидно, что носитель катализатора изобретения может быть использован наилучшим образом в способе изобретения, как указано выше.

Дополнительный пример

Материалы

Часть керамической пены, состоящей из диоксида циркония, частично стабилизированного иттрием (Y-PSZ), пропитали водным раствором, содержащим трихлорид родия и тетрахлорид иридия, для получения пены, содержащей 2,5 вес.% родия и 2,5 вес.% иридия в расчете на вес Y-PSZ. Пена Y-PSZ имеет 65 пор на дюйм, т.е. 650 пор на см2.

Часть пены имеет форму усеченного конуса, как показано на фиг. 1, длина которого составляет 20 мм и наибольший диаметр 50 мм. Половина угла конуса имеет угол 10o. Вес пропитанной пены равен 55,4 г.

Пропитанную пену соединяют с катализатором, укрепленным на стальной трубке реактора. Установка имеет форму полого усеченного конуса с открытым концом, имеющим толщину стенки 3,5 мм и половину угла конуса 10o и состоит на 50% по объему из волокон альфа-оксида алюминия (Nextel 610) в виде муллита. Длина полого конуса 60 мм.

Частичное каталитическое окисление

Смесь сырья, включающего природный газ (21•103 л/ч) и воздух (68•103 л/ч), с температурой 200oC подавали в верхний конец пены. Отношение углерода к кислороду составляет 0,65 и объемная часовая скорость газа составляет 1.600.000 л/кг/ч. Рабочее давление составляет 25 бар (абсолютное), перепад давления по конструкции пены составляет 1,0 бар.

Температуру на верхнем конце пены измеряют оптическим пирометром и она составляет 1200oC. Степень конверсии метана, т. е. вес метана, который превращен в оксиды углерода, определяют газовой хромотографией и она составляет выше 90% (вес/вес). Процесс частичного каталитического окисления осуществляют последовательно, т.е. без повреждения катализатора или конструкции катализатора, в течение 1000 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1993 |

|

RU2115617C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2123471C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНООКСИДА УГЛЕРОДА И ВОДОРОДА | 1994 |

|

RU2136581C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ ПОЛУЧЕНИЯ МОНООКИСИ УГЛЕРОДА И ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ, МОНООКИСЬ УГЛЕРОДА И ВОДОРОД | 1994 |

|

RU2132299C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2137702C1 |

| СПОСОБ НЕПОЛНОГО КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1995 |

|

RU2154015C2 |

| МНОГОСТАДИЙНЫЙ СПОСОБ ФИШЕРА-ТРОПША | 2006 |

|

RU2409608C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1993 |

|

RU2101324C1 |

| КАТАЛИТИЧЕСКИЙ ГИДРОЛИЗ АЛКИЛЕНОКСИДОВ | 1998 |

|

RU2203879C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ | 1998 |

|

RU2202412C2 |

Носитель катализатора для конверсии углеводородного сырья, содержащий оправу, имеющую входное отверстие для жидкости, выходное отверстие для жидкости и поверхность сцепления, предназначенную для того, чтобы зацеплять пористую монолитную структуру, и пористую монолитную структуру, имеющую первый расположенный выше по потоку конец, второй расположенный ниже по потоку конец, и поверхность сцепления, и чтобы обеспечивать, по существу, непроницаемое для жидкости уплотняющее сцепление их с помощью уплотняющего усилия, прилагаемого к монолитной структуре на ее расположенном выше по потоку конце, в результате чего создается давление, превышающее и, по существу, пропорциональное перепаду давления между расположенным выше по потоку и расположенным ниже по потоку концами ее, предпочтительно уплотняющее усилие содержит давление текущей жидкости потока компонента(ов) реакции или среды(сред), способ каталитической конверсии жидкой среды при повышенных объемной скорости, температуре и давлении путем контакта с катализатором на носителе катализатора и продукты каталитической конверсии. Технический результат - носитель катализатора способен использовать объемную скорость жидкости для того, чтобы обеспечить уплотняющее зацепление монолитной структуры без вмешательства в процесс. 2 с. и 8 з.п.ф-лы, 5 ил.

| ЕР 656317 А, 07.06.1995 | |||

| ИМЕЮЩИЙ ПОРИСТУЮ СТРУКТУРУ | 0 |

|

SU287907A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Способ получения триалкилсилоксипроизводных ароматических углеводородов | 1959 |

|

SU125565A1 |

| САМОХОДНОЕ ШАССИ ДЛЯ ГОРНЬ[Х МАШИН, РАБОТАЮЩИХ В НАКЛОННЫХ ВЫРАБОТКАХ | 0 |

|

SU303438A1 |

| US 5079210 А, 07.01.1992 | |||

| US 3887741 А, 04.06.1975 | |||

| Материал для электрического контакта | 1974 |

|

SU629578A1 |

| ЕР 640561 A1, 01.03.1995. | |||

Авторы

Даты

2002-05-20—Публикация

1997-08-05—Подача