Изобретение относится к области производства керамических материалов, преимущественно клинкерного и кислотоупорного кирпича, кислотоупорных плиток для кладки и облицовки в агрессивных средах, в частности в фундаментах и цоколях стен зданий, подвалах, для возведения подпорных стен, колонн, парапетов, для наружных стен помещений с влажным режимом, для использования в системе канализации, дымовых трубах и вентиляционных каналах.

Известен состав для изготовления керамических изделий различного назначения, включающий 40-95 мас. % глинистых компонентов и 5-60 мас. % гранодиорита - полевошпатовой породы, в химический состав которой входят оксиды SiO2 63,37-67,98%; Al2O3 13,15-17,99%; Fe2O3 0,40-2,28%; FeO 1,87-4,08%; Na2O 2,20-4,42%; K2O 1,74-4,97% [1]. Данный состав позволяет получать изделия с низким водопоглощением и высокой прочностью при сжатии, но при этом морозостойкость изделий не соответствует требованиям, предъявляемым ГОСТ 530-2012 к клинкерному кирпичу. Следует учесть и сравнительно высокую температуру обжига изделий (1180-1210°С).

Известен состав для изготовления кислотоупорных плиток, включающий 45-60 мас. % необогащенного каолина, 30-38 мас. % солевых алюминиевых шлаков и 10-17 мас. % «хвостов» обогащения полиметаллических руд [2]. Данный состав позволяет получать термостойкую керамику с высокой прочностью при изгибе и высокой кислотостойкостью по технологии пластического формования при влажности сырца 18-22%. Однако морозостойкость изделий также не соответствует требованиям, предъявляемым ГОСТ 530-2012 к клинкерному кирпичу, и температура обжига изделий сравнительно высока (1200-1250°С).

Применение пластического метода формования приводит к необходимости проведения сушки, повышающей энергоемкость производства.

Наиболее близкой к предлагаемому решению является сырьевая смесь для изготовления керамических изделий различного назначения, включающая 30-50 мас. % глины монтмориллонитового типа; 50-70 мас. % трепела. При этом используют глину монтмориллонитового типа следующего состава, мас. %: монтмориллонит - 44-46, гидрослюда - 5-7, каолинит - 5-7, кварц - 43-45, кальцит - 0,5-1,5, а в химический состав трепела входят оксиды SiO2 - 70,05-71,85%; Al2O3 - 8,68-9,73%; Fe2O3 - 3,62-3,91%; СаО - 3,79-4,21%; MgO - 1,28-1,29%; Na2O - 0,15-0,16%; K2O - 2,01-2,06% следующего минералогического состава, мас. %: цеолит - 30-32; опал-кристобалит - 29-31; гидрослюда - 18-19; монтмориллонит - 10-12; кальцит - 1-2; кварц - 7-8; кальцит - 1-2, указанного ниже зернового состава: размер частиц 1,0-0,063 мм - 10-30%; 0,063-0,005 мм - 31-38%; менее 0,005 - 40-52% [3]. Данный состав позволяет получать изделия с низким водопоглощением и высокой плотностью при удельном давлении прессования 20-25 МПа и температуре обжига 1050-1150°С.

Недостатки составов [2] и [3] заключаются в использовании глинистого сырья высокой пластичности, запасы которого ограничены, и в сравнительно высокой энергоемкости производства, в первую очередь за счет высоких температур обжига. За прототип принимается состав [3], содержащий 30 мас. % и 70 мас. % трепела, по которому изделия получают при удельном давлении прессования 20 МПа и температуре обжига 1050°С.

Технической задачей данного изобретения является получение кислотоупорного керамического материала, соответствующего требованиям ГОСТ 530-2012, предъявляемым к клинкерному кирпичу, при низких затратах на сырьевые и энергетические ресурсы.

Поставленная задача решается следующим образом:

Повышение морозостойкости при сохранении кислотостойкости и прочностных свойств достигается за счет эффекта самоглазурования керамики путем введения в состав сырьевой смеси оксида лантана и борной кислоты.

Снижение затрат на сырьевые ресурсы достигается за счет применения малопластичной глины и гальванического шлама, образующегося при реагентной очистке сточных вод гальванического цеха гидроксидом кальция и содержащего (мас. %): Zn(OH)2 - 11,3; Ni(OH)2 - 2,6; Cu(OH)2 - 2,4; Cr(OH)3 - 9,3, СаСО3 - 40,3, Са(ОН)2 - 16,5 и SiO2 - 7,0. Перед использованием гальванический шлам просушивается при Т = 130°С и подвергается тонкому измельчению до степени перетира не более 40 мкм (по ГОСТ 6589-74). Дополнительно энергетические затраты уменьшаются за счет снижения удельного давления прессования до 15 МПа и температуры обжига до 1050°С при использовании технологии полусухого прессования с формовочной влажностью сырца 8 мас. %, что позволяет исключить из производственного процесса стадию сушки. Применение гальванического шлама позволяет экономить первичные сырьевые ресурсы и утилизировать опасный для окружающей среды отход.

Наиболее эффективно поставленная задача решается при использовании следующего состава (в мас. %):

Малопластичная глина - 85,0;

Указанный гальванический шлам - 5,0;

Оксид лантана - 5,0;

Борная кислота - 5,0.

В данном составе предусматривается применение глины Суворотского месторождения Владимирской области, содержащей в своем составе следующие соединения (в мас. %): SiO2 - 77,2; CaO⋅Al2O3⋅2SiO2 - 5,3; Al2O3⋅2SiO2⋅H2O - 7,0; K2O⋅Al2O3⋅6SiO2 - 5,9; Na2O⋅Al2O3⋅SiO2 - 4,6. Данная глина обладает числом пластичности 5,2 и относится к малопластичным (по ГОСТ 9169-75). Перед использованием глина высушивается при температуре 130°С, измельчается в шаровой мельнице с отбором фракции менее 0,63 мм.

Введение указанного гальванического шлама будет приводить к тому, что при нагреве во время обжига образуются водяные пары и углекислый газ в результате разложения гидроксидов металлов и карбоната кальция, входящих в состав гальванического шлама. Это будет способствовать образованию пор внутри материала, повышающих водопоглощение, снижающих прочностные характеристики и морозостойкость. Следует учитывать и возможность миграции из изделий токсичных тяжелых металлов, входящих в состав гальванического шлама, а следовательно, и экологическую безопасность керамики, получаемой с использованием гальванического шлама.

В данном изобретении экологическая безопасность изделий и негативное влияние гальванического шлама на структуру и свойства керамики снижается за счет появления при обжиге стекловидной фазы, заполняющей возникающие поры и пустоты, связывающей между собой частицы керамики и образующей по всему объему материала глазурь, которая препятствует миграции тяжелых металлов в окружающую среду и проникновению в материал воды и химически агрессивных соединений извне.

Образование стекловидной фазы и самоглазурование изделий достигается за счет введения в состав сырьевой смеси оксида лантана, который при температурах 1300°С образует стекловидную фазу в результате взаимодействия с оксидом кремния и щелочными оксидами. Это приводит к самоглазурованию изделий. Образующиеся соединения лантана повышают химическую стойкость керамики.

Для снижения температуры самоглазурования керамики в сырьевую смесь вводится борная кислота марки В 2-го сорта (ГОСТ 18704-78). Борная кислота снижает температуру образования стекловидной фазы, повышает ее количество, позволяя получать эффект самоглазурования при температуре 1050°С, и способствует дополнительному уплотнению материала.

Кроме борной кислоты температуру синтеза соединений лантана снижают гидроксиды металлов и карбонат кальция, содержащиеся в гальваническом шламе и образующие после разложения активные оксиды. Они же приводят к формированию мелкодисперсной структуры обожженной керамики.

Таким образом, указанный гальванический шлам образует внутри материала поры, большинство из которых затем заполняются стекловидной фазой из соединений лантана, оксида бора и щелочных оксидов. Это способствует проникновению и распространению стекловидной фазы внутри материала. При этом в объеме материала происходит укрупнение участков из стекловидной фазы, которая является более химически стойкой и лучше препятствует проникновению влаги, чем кристаллическая фаза, представленная в основном частицами обожженной глины.

Выбор содержания компонентов в шихте также направлен на достижение поставленных технических задач.

В связи с необходимостью получения экологически безопасного материала количество вводимого гальванического шлама было ограничено 5 мас. %. Кроме того, при высоком содержании указанного гальванического шлама в шихте при обжиге возникает высокое внутреннее давление, приводящее к образованию трещин в объеме материала и нарушению правильности формы изделий. Более низкое содержание снижает экономию первичных сырьевых ресурсов и не позволяет утилизировать максимально возможное количество гальванического шлама.

При введении оксида лантана в количестве меньше 5 мас. % не происходит самоглазурования изделий и их физико-механические свойства меняются незначительно. Введение свыше 10 мас. % оксида лантана практически не приводит к дальнейшему повышению прочности, но приводит к потере формы изделиями и повышает себестоимость производства.

Введение менее 5 масс. % борной кислоты недостаточно для снижения температуры синтеза соединений лантана, а введение свыше 5 масс. % также приводит к избытку стекловидной фазы и, как следствие, к потере формы изделиями, а также снижению экологической безопасности, что связано с токсичностью самой борной кислоты. Также повышает себестоимость производства.

Обоснованность и преимущества заявляемого изобретения основаны на измерении физико-механических и эксплуатационных показателей с различным содержанием указанного гальванического шлама (от 1 до 10 мас. %), оксида лантана (от 1 до 15 мас. %) и борной кислоты (от 1 до 10 мас. %).

Предпочтительна реализация заявляемого изобретения по следующей технологии: предварительно измельченные и высушенные глина и гальванический шлам, а также оксид лантана и борная кислота стандартной тонкости помола тщательно перемешиваются в сухом состоянии в соответствии с заданной рецептурой. Полученная смесь дополнительно перемешивается с добавлением 8 мас. % воды и из готовой шихты получают сырец при удельном давлении прессования 15 МПа. Затем, минуя стадию сушки, сырец нагревается до 1050°С при скорости нагрева 5°С/мин и выдерживается при максимальной температуре в течение получаса.

Заявляемое изобретение иллюстрируется следующими примерами:

1. К 92 мас. % глины добавляют 1 мас. % указанного гальванического шлама, 6 мас. % оксида лантана и 1 мас. % борной кислоты, перемешивают и получают материал по указанной технологии;

2. К 90 мас. % глины добавляют 8 мас. % указанного гальванического шлама, 1 мас. % оксида лантана и 1 мас. % борной кислоты, перемешивают и получают материал по указанной технологии;

3. К 85 мас. % глины добавляют 5 мас. % указанного гальванического шлама, 5 мас. % борной кислоты и 5 мас. % оксида лантана, перемешивают и получают материал по указанной технологии;

4. К 82,5 мас. % глины добавляют 5 мас. % указанного гальванического шлама, 7,5 мас. % оксида лантана и 2,5 мас. % борной кислоты, перемешивают и получают материал по указанной технологии;

5. К 75 мас. % глины добавляют 10 мас. % указанного гальванического шлама, 5 мас. % оксида лантана и 10 мас. % борной кислоты, перемешивают и получают материал по указанной технологии.

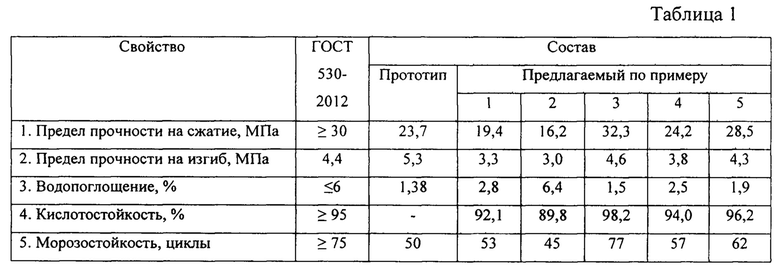

Свойства материалов, полученных с использованием известного и предлагаемого составов, приведены в таблице 1.

Источники информации

1. Патент на изобретение №2137731, кл. С04В 33/00, 1999.

2. Патент на изобретение №2308435, кл. С04В 33/138 (2006.01), 2007.

3. Патент на изобретение №2515107, кл. С04В 33/16 (2006.01), 2014.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления термически и химически стойких керамических изделий | 2018 |

|

RU2711215C1 |

| Керамическая масса для изготовления фасадных изделий | 2018 |

|

RU2706285C1 |

| Керамическая масса для изготовления стеновых облицовочных изделий | 2016 |

|

RU2631447C1 |

| Керамическая масса для изготовления фасадной облицовочной и теплоизоляционной керамики | 2018 |

|

RU2698368C1 |

| Шихта для изготовления термостойких керамических изделий | 2017 |

|

RU2657878C1 |

| Керамическая масса для изготовления фасадных плиток | 2017 |

|

RU2672685C1 |

| Керамическая смесь для изготовления строительных изделий | 2018 |

|

RU2698369C1 |

| Керамическая масса для изготовления облицовочных керамических изделий | 2018 |

|

RU2685581C1 |

| Способ изготовления облицовочных керамических изделий | 2018 |

|

RU2746607C2 |

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

Изобретение относится к области производства керамических материалов, преимущественно клинкерного и кислотоупорного кирпича, кислотоупорных плиток для кладки и облицовки в агрессивных средах и в средах с влажным режимом. Технический результат: повышение прочности на сжатие, кислотостойкости и морозостойкости при сохранении остальных свойств на уровне, соответствующем требованиям для клинкерного кирпича по ГОСТ 530-2012, при снижении энергоемкости производства за счет снижения удельного давления прессования с 20 до 15 МПа и расширения ресурсной базы за счет использования малопластичных глин и утилизации гальванического шлама с получением экологически безопасного материала. Указанный технический результат достигается за счет применения малопластичной глины и гальванического шлама, образующегося при реагентной очистке сточных вод гальванического цеха гидроксидом кальция и содержащего (мас. %): Zn(OH)2 - 11,3; Ni(OH)2 - 2,6; Cu(OH)2 - 2,4; Cr(OH)3 - 9,3, СаСО3 - 40,3, Са(ОН)2 - 16,5 и SiO2 - 7,0. Перед использованием гальванический шлам просушивается при Т = 130°С и подвергается тонкому измельчению до степени перетира не более 40 мкм (по ГОСТ 6589-74). Шихта для изготовления кислотоупорных керамических изделий содержит, (в мас. %): малопластичную глину - 85,0; гальванический шлам - 5,0; оксид лантана - 5,0; борную кислоту - 5,0. 1 табл.

Шихта для изготовления кислотоупорных керамических изделий, включающая глину и добавки, отличающаяся тем, что в качестве глины используется малопластичная глина, а в качестве добавок - гальванический шлам, образующийся при реагентной очистке сточных вод гальванического цеха гидроксидом кальция и содержащий (мас. %): Zn(OH)2 - 11,3; Ni(OH)2 - 2,6; Cu(OH)2 - 2,4; Cr(OH)3 - 9,3, CaCO3 - 40,3, Ca(OH)2 - 16,5 и SiO2 - 7,0, тонкоизмельченный до размера частиц не более 40 мкм, оксид лантана и борную кислоту при следующем соотношении компонентов, мас. %:

Малопластичная глина - 85,0;

Указанный гальванический шлам - 5,0;

Оксид лантана - 5,0;

Борная кислота - 5,0.

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2515107C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СТЕНОВОЙ КЕРАМИКИ | 2000 |

|

RU2200721C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 2010 |

|

RU2425817C1 |

| Способ упрочнения оптических элементов | 1979 |

|

SU922091A1 |

| Аппарат для хранения и выдачи железнодорожных билетов | 1925 |

|

SU12106A1 |

| Способ получения бромовоздушной смеси | 1980 |

|

SU929539A1 |

Авторы

Даты

2017-12-14—Публикация

2016-12-13—Подача