Изобретение относится к черной металлургии, в частности к производству тонколистовой электротехнической стали. По условиям эксплуатации в трансформаторе от этой стали требуются высокая магнитная индукция и низкие потери мощности при перемагничивании (удельные потери). Необходимым условием получения требуемого уровня магнитных свойств является наличие в стали совершенной ребровой текстуры, формирующейся в процессе медленного нагрева при высокотемпературном отжиге (ВТО) в условиях, когда нормальный рост зерен тормозится т. н. ингибиторной фазой. Роль ингибиторной фазы могут играть дисперсные частицы AlN, MnS, BN и др.

В зависимости от типа фазы различаются и технологические схемы производства стали. Так, для стали с сульфидным ингибированием отличительной особенностью технологии является высокотемпературный (> 1400oC) нагрев слябов перед горячей прокаткой с целью растворения MnS и последующего его выделения в виде дисперсных частиц [1]. Указанная операция крайне нетехнологична, требует специального оборудования и ведет к повышенному расходу металла.

Стали с нитридным ингибированием в этом отношении являются более предпочтительными, так как не требуют высоких температур нагрева перед горячей прокаткой [2] . Однако при наличии только одного ингибитора (например AlN) эти стали обнаруживают нестабильность вторичной рекристаллизации и, как следствие этого, значительный разброс магнитных свойств между отдельными плавками и пониженный выход высших сортов стали. Было обнаружено, что дефицит ингибиторной фазы в таких сталях не позволяет получить при первичной рекристаллизации достаточного количества текстуры {111} <112>, необходимой для успешного роста ребровых зерен в процессе последующей вторичной рекристаллизации. Между тем, известно, что эффективным ингибитором, усиливающим ориентировки { 554} <225> и {110} <001> в текстуре первичной рекристаллизации, является медь. Добавку меди в количестве 0,24 - 0,75% в сталь с сульфидным ингибированием рекомендует патент [3].

Однако, как показали эксперименты, на сталях с нитридным ингибированием (с повышенным содержанием Al и низким - S), обрабатываемых по обычной технологии, с обезуглероживающим отжигом (OO) в конечной толщине, влияние Cu на текстуру и магнитные свойства не проявилось. В низкоуглеродистой стали улучшение текстуры под действием меди наблюдается только при медленном нагреве или выдержке в интервале первичной рекристаллизации [4], причем наибольшее развитие благоприятной ориентировки {111} <112> (или {554} <225>) соответствует выделению частиц размером 20-30 мм при плотности 3 • 1014 см-3.

Замедление нагрева при первичной рекристаллизации предложено в способе [5] (патент-прототип), в соответствии с которым электротехническая сталь с добавками Se или S перед обезуглероживающим отжигом (OO) нагревается в течение 0,5-10 мин при 600-650oC. Однако как показали эксперименты, на стали с AlN в качестве ингибитора использование только одного этого приема не дает возможность улучшить магнитные свойства.

В настоящем изобретении поставленная цель - получение высоких магнитных свойств и стабильной вторичной рекристаллизации за счет усиления ориентировки {111} <112> в стали с нитридным ингибированием (без меди или с добавкой 0,3-0,7% Cu) достигается за счет изменения технологических параметров всего передела. Для получения достаточного количества фазообразующих примесей - Al и N в твердом растворе - температура нагрева слябов перед горячей прокаткой Тн устанавливается в зависимости от содержания Al: Тн=1190+4•103 %Al (oC), а температура смотки после горячей прокатки снижается до 520-570oC. Выделение дисперсных нитридов, ответственных за формирование текстуры {111} <112>, осуществляется до начала первичной рекристаллизации, в процессе медленного (5-15o/ч) нагрева в интервале 400-700oC холоднокатаного металла конечной толщины при ВТО. Обезуглероживание проводится путем вакуумирования жидкой стали, либо при термообработке подката в исходной, промежуточной или конечной толщине (после старения).

Таким образом, отличительными признаками предлагаемого технического решения являются:

1. Регламентированная температура нагрева слябов перед горячей прокаткой, зависящая от содержания алюминия в стали.

2. Низкая температура смотки (520-570oC).

3. Медленный (5-15o/ч) нагрев холоднодеформированного металла в интервале 400-700oC в процессе ВТО для выделения дисперсных AlN перед первичной рекристаллизацией.

4. Обезуглероживание стали в жидком состоянии либо в подкате исходной, промежуточной или конечной толщины.

5. Добавка в сталь 0,4-0,7% Cu.

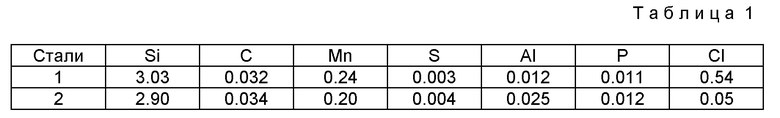

Изобретение распространяется на стали с 2,8-3,5% Si; 0,030-0,045% C; 0,10-0,30% Mn; 0,003-0,020% S; 0,008-0,028% Al; 0,03-0,7% Cu. Две плавки указанного состава были выбраны для проверки предлагаемого способа (см. таб. 1).

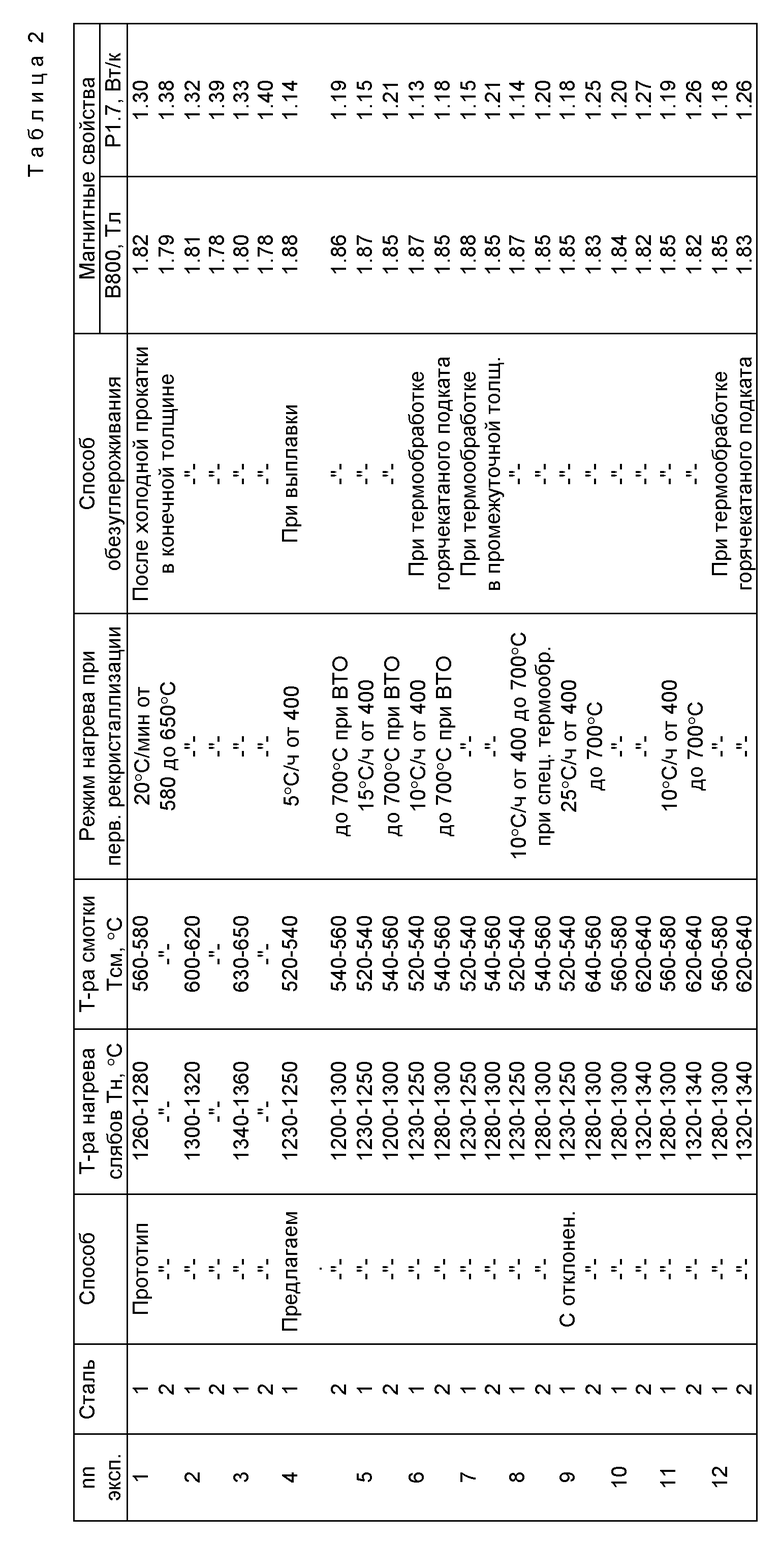

Непрерывнолитые слябы нагревали до температуры Тн, выбранной в зависимости от содержания Al, и прокатывали на полосы толщиной 2,5 мм с температурой смотки в интервале 520-570oC. Опробовали различные способы обезуглероживания: в жидком состоянии, в подкате исходной и промежуточной толщины. Обе стали прокатывали на толщину 0,30 мм с промежуточным отжигом. Выделение дисперсных частиц AlN - регуляторов текстурообразования - осуществлялось в процессе медленного (5-15o/ч) нагрева холоднокатаной стали конечной толщины при ВТО. Параметры обработки и полученные магнитные свойства приведены ниже в таблице 2. Для сравнения выбранные стали обрабатывали по способу-прототипу (без регламентации режимов горячей прокатки и смотки, с замедлением нагрева в процессе OO в конечной толщине), а также по режимам, несколько отличающимся от режимов предлагаемого способа. Как видно из таблицы, в сталях обеих плавок стабильно высокий уровень магнитных свойств достигается только при сочетании заданных режимов горячей прокатки и нагрева при первичной рекристаллизации. Отклонение одного из указанных параметров ведет к ухудшению качества стали. Массовое опробование изобретения в промышленных условиях подтвердило его высокую эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2017 |

|

RU2637848C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2019 |

|

RU2701599C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ПОВЫШЕННОЙ ПРОНИЦАЕМОСТЬЮ | 2006 |

|

RU2348704C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 2019 |

|

RU2701606C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ПОВЫШЕННОЙ ПРОНИЦАЕМОСТЬЮ | 2006 |

|

RU2348705C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2403293C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1990 |

|

RU2068448C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ И ПОЛОСА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ, ПОЛУЧАЕМАЯ В СООТВЕТСТВИИ С УПОМЯНУТЫМ СПОСОБОМ | 2015 |

|

RU2671033C1 |

Способ производства анизотропной стали относится к металлургии. Способ включает выплавку, горячую прокатку, обезуглероживание, двукратную холодную прокатку, замедленный нагрев в интервале первичной рекристаллизации и заключительный высокотемпературный отжиг. Для высоких магнитных свойств и стабилизации вторичной рекристаллизации стали температуру нагрева под горячую прокату (TH) устанавливают в зависимости от содержания Аl в стали по соотношению TH = 1190+4•10% Al±103С. Смотку осуществляют при 520-570°С. Замедленный нагрев проводят после заключительной холодной прокатки со скоростью 5-15°С/ч в интервале температур 400-700°С с возможностью обезуглероживания на стадии выплавки или термообработки подката в исходной, промежуточной или конечной толщине с возможностью добавки в сталь 0,4-0,7% Cu. 2 з.п.ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Молотилов Б.В | |||

| и др | |||

| Сера в трансформаторной стали | |||

| - М.: Металлургия, 1973, с.176 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3671337б H 01 F 1/04, 1972 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 3873388, H 01 F 1/04, 1975 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Т.Судзуки Тэцу-То-Хагана, 1984, т.70, N 15, с.96 - 107 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1999-09-20—Публикация

1996-08-07—Подача