Изобретение относится к способам очистки отходящих газов от вредных газообразных выбросов и может быть использовано для очистки отходящих газов теплоэлектростанций и других промышленных предприятий.

Известен способ очистки отходящих газов от вредных газообразных выбросов, например SO2, включающий пиролиз угля с получением полукокса, контактирование отходящих газов с полукоксом, при 680-710oC с получением восстановленной из SO2 серы, охлаждение очищенного газа с отделением серы (Заявка Японии N 57- 190637, B 01 D 53/34, опубл. 24.11.82).

Недостатком известного способа является низкая эффективность очистки отходящих газов, позволяющего производить очистку газов путем восстановления на углероде только SO2. Оксиды азота практически не восстанавливаются.

Наиболее близким техническим решением является способ очистки отходящих газов от SO2 и NOx, включающий инжектирование в поток отходящих газов аммиака и контактирование этого потока при температуре более 70oC с активированным углем, содержащим каталитические добавки, с адсорбцией SO2 на поверхности активированного угля и восстановлением NOx до азота (Заявка Японии N 55-81728, B 01 D 53/34, опубл. 20.06.80).

Недостатком известного способа является то, что в известном процессе используется в качестве восстановителя токсичный NH3 и при эксплуатации его возможен проскок непрореагировавшего NH3 и выброс его в атмосферу. Кроме того, применение дорогостоящих катализаторов требует дополнительных затрат и ведет к удорожанию всего процесса очистки. В известном способе также необходима регенерация адсорбента, что также снижает экономичность процесса.

Задачей изобретения является повышение экономичности способа за счет совмещения процесса очистки отходящих газов от SO2 и NOx с одновременным получением активированного кокса и более эффективного использования внутреннего тепла всего процесса.

Поставленная задача достигается тем, что уголь подвергают пиролизу с образованием газов пиролиза и кокса, отходящие газы предварительно последовательно нагревают за счет утилизируемого тепла очищенных газов и за счет сжигания газов пиролиза и подают на контактирование с коксом при 750-850oC и времени контакта 0,02-0,45 с образованием активированного кокса и восстановленных из SO2 паров серы и из NOx азота, очищенный газ направляют в качестве теплоносителя на стадию пиролиза и затем - на предварительный нагрев отходящих газов с последующим охлаждением очищенных газов и выделением сконденсированной серы.

При понижении температуры восстановления ниже 750oC происходит значительное расхождение в значениях скорости реакций восстановления SO2 и NOx углеродом, что затрудняет совместную очистку отходящих газов от данных вредных примесей. Кроме того, происходит резкое снижение эффективности одновременной очистки, при сохранении заданной эффективности очистки увеличивается время контакта отходящих газов со слоем кокса и, следовательно, увеличиваются габариты установки.

Повышение температуры восстановления выше 850oC требует дополнительного подвода внешнего тепла к теплу, получаемому внутри процесса, что значительно ухудшает экономичность процесса.

При значениях времени контакта отходящих газов со слоем кокса ниже заявленной области снижается эффективность их одновременной очистки от NOx и SO2.

При значениях времени контакта отходящих газов со слоем кокса выше заявленной области происходит увеличение габаритов установки практически без увеличения эффективности очистки.

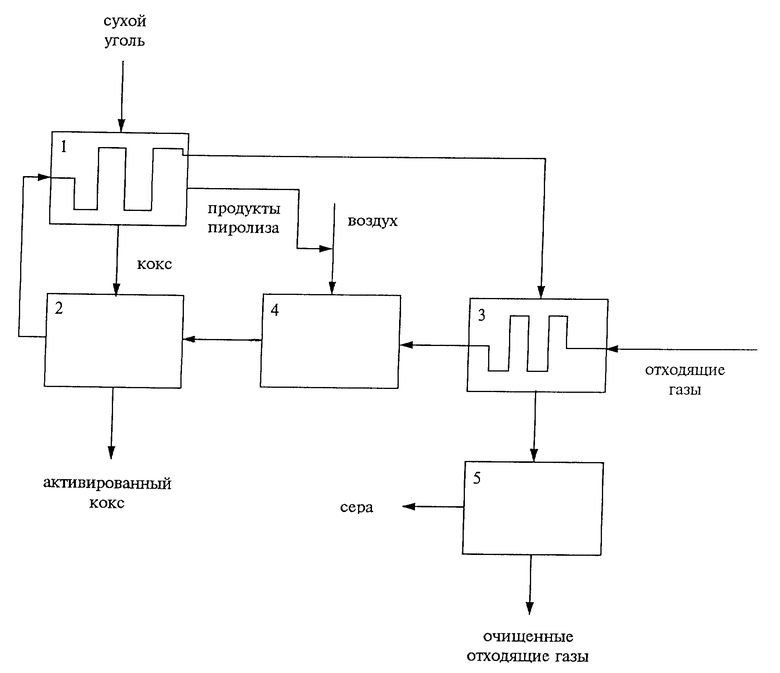

На чертеже представлена схема устройства, осуществляющего заявленный способ.

Устройство очистки отходящих газов содержит пиролизер 1, реактор-восстановитель 2, подогреватель 3, камеру сгорания 4, конденсатор 5.

Способ очистки отходящих газов осуществляется следующим образом. Сухой уголь фракции 5-50 мм подают в пиролизер 1. Пиролиз угля происходит при температуре 650-750oC. Кокс, образующийся в процессе пиролиза, поступает в реактор-восстановитель 2, где при температуре 750-850oC происходит восстановление NOx и SO2 и активация кокса в результате взаимодействия с CO2 и парами воды, содержащимися в отходящих газах. Загрязненные отходящие газы нагревают, пропуская через подогреватель 3, камеру сгорания 4, и подают в реактор-восстановитель 2. В камере сгорания 4 происходит сжигание продуктов пиролиза, поступающих из пиролизера 1, с образованием газообразного теплоносителя. Очищенные отходящие газы из реактора-восстановителя 2 поступают в пиролизер 1 в качестве теплоносителя, затем их подают в подогреватель 3 для нагрева загрязненных отходящих газов. Далее частично охлажденные очищенные отходящие газы поступают в конденсатор 5, где пары серы конденсируются, и сера удаляется в жидком виде, а очищенные отходящие газы направляются в дымовую трубу.

Эффективность очистки отходящих газов от NOx и SO2 зависит от времени контакта со слоем кокса и температуры в реакторе-восстановителе 2.

В заявляемом способе совмещены два процесса: очистка отходящих газов от NOx и SO2 и получение активированного кокса. Совмещение данных процессов происходит в реакторе-восстановителе 2, где одновременно с очисткой отходящих газов происходит активация кокса, получаемого в результате пиролиза угля. Очищенные отходящие газы используются в качестве теплоносителя процесса пиролиза угля. Для нагрева загрязненных отходящих газов используется тепло очищенных отходящих газов, утилизация которого происходит в подогревателе 3, и тепло, образующееся в результате сжигания продуктов пиролиза. Подвода внешнего тепла для осуществления процессов очистки отходящих газов от NOx и SO2 и получения активированного кокса не происходит.

Экспериментальным путем исследовалась кинетика реакций NOx и SO2 с коксами, полученными пиролизом бурого и каменного углей. В результате взаимодействия NOx и SO2 с коксами при повышенных температурах происходят следующие реакции восстановления:

C + 2NO2 - 2NO + CO2 (1)

C + 2NO - N2 + CO2 (2)

C + SO2 - S + CO2 (3)

Ox восстанавливаются до молекулярного азота,

O2 восстанавливается до элементарной серы. Реакции (1), (2) и (3) являются реакциями первого порядка. Исследования проводились в области температур 350-900oC.

В результате проведенных экспериментов определены значения констант скорости реакций восстановления NO и SO2 углеродом исследуемых коксов.

Оптимальной областью температур для одновременного (одностадийного) восстановления NO и SO2 является область температур 750-850oC, где скорости реакций (2) и (3) примерно равны. Скорость реакции (1) много выше скорости реакции (2). В области температур 750-850oC при значениях времени контакта отходящих газов со слоем кокса 0,02-1 с NO2 на выходе из реактора обнаружен не был, т.е. эффективность восстановления NO2 составляла практически 100%.

При снижении температуры ниже 750oC происходит расхождение в значениях скорости реакций восстановления NO и SO2 углеродом, что затрудняет одновременную очистку отходящих газов от данных вредных примесей. Кроме того, происходит резкое снижение эффективности одновременной очистки, при сохранении заданной эффективности очистки увеличивается время контакта отходящих газов со слоем кокса, и, следовательно, увеличиваются габариты установки.

Повышение температуры восстановления выше 850oC требует дополнительного подвода тепла к теплу, получаемому внутри процесса.

Значения времени контакта отходящих газов со слоем кокса в указанной области соответствуют эффективности одновременной очистки от NOx и SO2 80 - 99,9%.

При значениях времени контакта отходящих газов со слоем кокса ниже заявленной области снижается эффективность их одновременной очистки от NO и SO2.

При значениях времени контакта отходящих газов со слоем кокса выше заявленной области происходит увеличение габаритов установки практически без увеличения эффективности очистки.

ПРИМЕРЫ

Отходящие газы, содержащие % сб.: CO2 - 12, H2O - 14, NOx - 0,1, SO2 - 0,3, O2 - 5, N2 - 68,6 поступают в подогреватель 3.

Сухой уголь с размером частиц до 50 мм подают на пиролиз в области температур 650-750oC.

Полученный в результате пиролиза кокс с размером частиц до 30 мм поступает в реактор-восстановитель 2.

ПРИМЕР 1

Температура в реакторе-восстановителе 750oC.

Время контакта отходящих газов со слоем кокса устанавливается 0,075 с.

Константы скорости реакции NO и SO2 при температуре 750oC составляют:

- для кокса бурого угля:

KNO = 39,56 с-1; = 21,55 с-1.

= 21,55 с-1.

Степень очистки составит для NO - 94,8%, для NO2 ~ 100%, для SO2 - 80,1%.

- для кокса каменного угля:

KNO = 34,20 с-1 = 21,57 с-1

= 21,57 с-1

Степень очистки составит для NO - 92,3%, для NO2 ~ 100%, для SO2 - 80,2%.

ПРИМЕР 2

Температура в реакторе-восстановителе 800oC.

Время контакта отходящих газов со слоем кокса устанавливается 0,050 с.

Контакты скорости реакций NO и SO2 при температуре 800o составляют;

- для кокса бурого угля:

KNO - 51,28 с-1 = 33,55 c-1

= 33,55 c-1

Степень очистки составит для NO - 92,3%, для NO2~100%, для SO2 - 80,3%

- для кокса каменного угля:

KNO = 56,18 с-1 = 39,27 с-1

= 39,27 с-1

Степень очистки составит для NO - 94,0%, для NO2~100%, для SO2 - 85,9%.

ПРИМЕР 3

Температура в реакторе-восстановителе 850oC.

Время контакта отходящих газов со слоем кокса устанавливается 0,030 с.

Константы скорости реакции NO и SO2 при температуре 850oC составляют:

- для кокса бурого угля:

KNO = 64,97% с-1 = 53,61 с-1

= 53,61 с-1

Степень очистки составит для NO - 85,8%, для NO2~100%, для SO2 - 80,1%.

- для кокса каменного угля:

KNO = 88,32 с-1 = 67,76 с-1

= 67,76 с-1

Степень очистки составит для NO = 92,9%, для NO2~100%, для SO2 - 86,3%.

ПРИМЕР 4

Температура в реакторе-восстановителе 750oC.

Время контакта отходящих газов со слоем кокса устанавливается 0,17 с.

Константы скорости реакции NO и SO2 при температуре 750oC составляют:

- для кокса бурого угля

KNO = 39,56 с-1 = 21,55 с-1

= 21,55 с-1

Степень очистки составит для NO - 99,9%, для NO2~100%, для SO2 - 97,4%.

- для кокса каменного угля

KNO = 34,20 с-1 = 21,57 с-1

= 21,57 с-1

Степень очистки составит для NO - 99,7%, NO2~100%, для SO2 - 97,4%.

ПРИМЕР 5

Температура в реакторе-восстановителе 800oC.

Время контакта отходящих газов со слоем кокса устанавливается 0,12 с.

Константы скорости реакций NO и SO2 при температуре 800oC составляют:

- для кокса бурого угля

KNO = 51,28 с-1 = 33,55 c-1

= 33,55 c-1

Степень очистки составит для NO - 99,8%, для NO2~100%, для SO2 -98,2%.

- для кокса каменного угля:

KNO = 56,18 с-1 = 39,27 c-1

= 39,27 c-1

Степень очистки составит для NO - 99,9%, для NO2~100%, для SO2-99,1%.

ПРИМЕР 6

Температура в реакторе-восстановителе 850oC.

Время контакта отходящих газов со слоем кокса устанавливается 0,078 с.

Константы скорости реакций NO и SO2 при температуре 850oC составляют:

- для кокса бурого угля:

KNO = 64,97 с-1 = 53,61 с-1

= 53,61 с-1

Степень очистки составит: для NO - 99,4%, для NO2~100%, для SO2 - 98,5%.

- для кокса каменного угля:

KNO = 88,32 с-1 = 67,76 с-1

= 67,76 с-1

Степень очистки составит: для NO - 99,9%, для NO2~100%, для SO2 - 98,9%.

Таким образом, предложенный способ очистки отходящих газов позволяет осуществлять одновременную очистку от NOx и SO2 в одной стадии с высокой эффективностью очистки от 80 до 99,9%.

Данный способ высокоэкономичен, так как в нем совмещены два процесса: очистка отходящих газов от NO и SO2 и получение активированного кокса.

Кроме того, данный способ осуществляется без подвода внешнего тепла с утилизацией тепла очищенных отходящих газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 1994 |

|

RU2074223C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ВРЕДНЫХ КОМПОНЕНТОВ, НАПРИМЕР ОКСИДОВ СЕРЫ ИЛИ АЗОТА | 1996 |

|

RU2108138C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ТОПЛИВ | 1997 |

|

RU2128680C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТОПЛИВ | 1997 |

|

RU2118979C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТВЕРДЫХ ТОПЛИВ | 1994 |

|

RU2088633C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2130209C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩЕГО ИЛИ ДЫМОВОГО ГАЗА, СОДЕРЖАЩЕГО ОКИСЛЫ АЗОТА | 1996 |

|

RU2146964C1 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ, ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ТРАНСПОРТНОЕ СРЕДСТВО НА ЕГО ОСНОВЕ | 2004 |

|

RU2362613C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 2020 |

|

RU2746006C1 |

Изобретение может быть использовано для очистки отходящих газов теплоэлектростанций. Отходящие газы контактируют с коксом, полученным пиролизом угля с образованием газов пиролиза, причем отходящие газы перед контактированием с коксом предварительно последовательно нагревают за счет утилизации тепла очищенных газов и за счет сжигания газов пиролиза, контактирование отходящих газов с коксом ведут при 750-850oС и времени контакта 0,02-0,45 с с образованием активированного кокса, восстановленных из SO2 паров серы и из NOx азота, а полученные очищенные газы подают в качестве теплоносителя на стадию пиролиза угля и после предварительного нагрева отходящих газов охлаждают с выделением сконденсированной серы. Изобретение позволяет осуществить одновременную очистку от NOx и SO2 в одной стадии. 1 ил.

Способ очистки отходящих газов от SO2 и NOx, включающий контактирование отходящих газов с восстановителем при повышенной температуре с получением восстановленного из NOx азота и выделением очищенного газа, отличающийся тем, что в качестве восстановителя используют кокс, полученный пиролизом угля с образованием газов пиролиза, отходящие газы перед контактированием с коксом предварительно последовательно нагревают за счет утилизации тепла очищенных газов и за счет сжигания газов пиролиза, контактирование отходящих газов с коксом ведут при 750-850oC и времени контакта 0,02-0,45 с с образованием активированного кокса и восстановленных из SО2 паров серы, а полученные очищенные газы подают в качестве теплоносителя на стадию пиролиза угля и после предварительного нагрева отходящих газов охлаждают с выделением сконденсированной серы.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ очистки отходящих газовОТ ОКиСлОВ АзОТА | 1974 |

|

SU831161A1 |

| Способ очистки газов от оксидов азота | 1982 |

|

SU1127622A1 |

| Способ очистки отходящих газов от оксидов азота | 1988 |

|

SU1611419A1 |

| СПОСОБ ОЧИСТКИ ОТ ОКСИДА АЗОТА ГАЗА, СОДЕРЖАЩЕГО ОКСИД АЗОТА И ДИОКСИД СЕРЫ | 1992 |

|

RU2076772C1 |

| УСТАНОВКА ДЛЯ ПОДВОДНОГО ВЫТЯЖЕНИЯ | 0 |

|

SU278025A1 |

| УСТРОЙСТВО для НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХПОКРЫТИЙ | 0 |

|

SU268118A1 |

Авторы

Даты

1999-09-27—Публикация

1998-06-10—Подача