Изобретение относится к области прокатного производства и может быть использовано в цехах горячей листовой прокатки металлургических заводов.

Известен способ производства горячекатаных полос, включающий непрерывную разливку тонкого сляба на машине непрерывного литья, его порезку на участки определенной длины, нагрев отрезанных участков сляба в проходной нагревательной печи, их прокатку в полосы на многоклетевом непрерывном стане, охлаждение полос в охлаждающем устройстве, их смотку на конечную моталку (см. заявку EP N 0266564, кл. B 21 B 1/46, опубл. 1988).

Недостатком известного способа является относительно низкая скорость прокатки в непрерывном многоклетевом стане при отсутствии специальных технических средств управления температурным режимом прокатки, что ограничивает возможность поддержания температуры полосы в узком диапазоне.

Наиболее близким аналогом к заявляемому объекту является способ производства горячекатаных полос на непрерывно-реверсивном литейно-прокатном агрегате, включающий непрерывное литье металла в тонкий сляб, его подогрев и накопление путем двухвходовой намотки в промежуточный рулон с одновременным перемещением рулона, периодическую выдачу из зоны накопления последовательными участками в процессе размотки промежуточного рулона, прокатку в бесконечную полосу этими отдельными участками за несколько проходов с возвратом прокатываемого участка полосы в зону накопления, охлаждение полосы, порезку и намотку в готовые рулоны (см. международную заявку WO N 92/18262, кл. B 21 B 1/46, опубл. 1992).

Однако осуществление в известном способе операции накопления непрерывно-отливаемого сляба и прокатываемого участка в один промежуточный рулон приводит к тому, что при прокатке каждого участка сляба в первом проходе его определенную часть вынуждены задавать в прокатный стан с очень низкой скоростью, равной скорости непрерывного литья. В результате продолжительность охлаждения этой части прокатываемого участка сляба значительно больше продолжительности охлаждения остальных частей, что, в свою очередь, вызывает значительные температурные потери металла и, соответственно, приводит к возрастанию энергосиловых параметров прокатки и увеличению расхода энергии на нее. Возникающая неравномерность температуры по длине прокатываемого участка приводит к неоднородности структуры металла и неравномерности механических свойств по длине этого участка.

В основу изобретения поставлена задача создания такого способа производства бесконечной горячекатаной полосы на непрерывно-реверсивном агрегате, который обеспечит стабилизацию температурного режима прокатки путем сокращения времени охлаждения части прокатываемого участка сляба за счет подачи его в первом проходе в зону прокатки на скорости выше, чем скорость литья, что приведет к улучшению качества готовой продукции за счет повышения равномерности механических свойств металла по длине этого участка полосы.

Поставленная задача решается тем, что в известном способе производства бесконечной горячекатаной полосы на непрерывно-реверсивном литейно-прокатном агрегате, включающем непрерывную разливку металла в тонкий сляб, его подогрев и накопление путем двухвходовой намотки в промежуточный рулон с одновременным перемещением рулона, периодическую выдачу из зоны накопления последовательными участками в процессе размотки промежуточного рулона и последующую прокатку в бесконечную полосу этими отдельными участками за несколько проходов с возвратом прокатываемого участка полосы в зону накопления, охлаждение полосы, порезку и намотку ее в готовые рулоны, согласно изобретению, в первом проходе каждого участка сляба одновременно с размоткой промежуточного рулона часть прокатываемого участка накапливают путем петлеобразования, а в зону прокатки накопленный петлеобразный излишек сляба выдают после окончания размотки промежуточного рулона.

Известно в способе производства горячекатаных полос и листов накопление путем петлеобразования на промежуточном рольганге широкополосного стана горячей прокатки (см. авт. св. СССР N 1680390, МКИ5 B 21 B 1/26). Указанный технический прием в известном способе предназначен для размещения длинного раската на коротком промежуточном рольганге.

В заявляемом способе петлеобразование части прокатываемого участка тонкого сляба осуществляют в проходной печи в первом проходе одновременно с размоткой промежуточного рулона и прокаткой. Указанные отличительные признаки, характеризующие новую последовательность выполнения операции, позволяют обеспечить проявление нового технического эффекта, заключающегося в стабилизации температурного режима прокатки, которая достигается путем уменьшения времени охлаждения части прокатываемого сляба, выдаваемой в зону прокатки после окончания размотки промежуточного рулона в первом проходе на повышенной скорости, а именно на скорости входа полосы в стан в первом проходе. Такая скорость достигается за счет выдачи в зону прокатки накопленного в петле излишка сляба. В результате все поперечные сечения прокатываемого участка полосы охлаждаются одинаковое время и температурный градиент по длине полосы не образуется.

На основании приведенного анализа известных источников информации можно сделать вывод, что для специалиста заявляемый способ производства бесконечной горячекатаной полосы на непрерывно-реверсивном литейно-прокатном агрегате не следует явным образом из известного уровня техники, а следовательно, соответствует условию "изобретательского уровня".

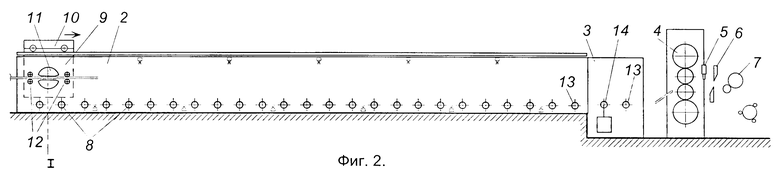

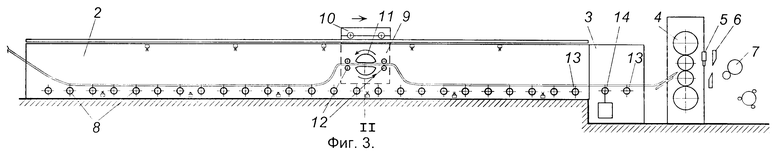

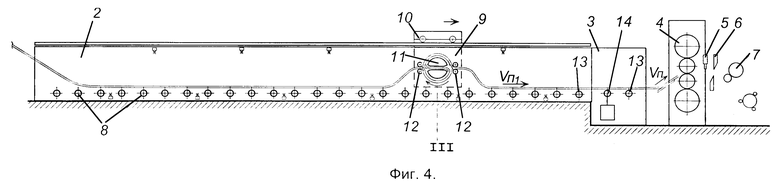

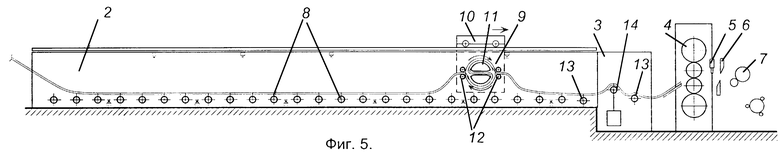

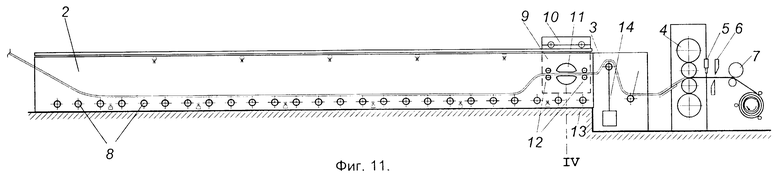

Сущность изобретения поясняется чертежами, где

на фиг. 1 изображен общий вид непрерывно-реверсивного агрегата для осуществления заявляемого способа;

на фиг. 2 - стадия задачи тонкого сляба в проходное устройство агрегата;

на фиг. 3 - начало операции формирования промежуточного рулона;

на фиг. 4 - окончание операции формирования промежуточного рулона;

на фиг. 5 - первый проход первого участка сляба, при котором одновременно с размоткой промежуточного рулона начинают накопление излишка сляба;

на фиг. 6 - момент окончания размотки промежуточного рулона в первом проходе и завершение операции накопления излишка сляба путем петлеобразования;

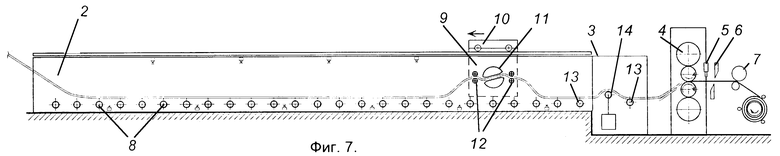

на фиг. 7 - операция выдачи петлеобразного излишка сляба в прокатный стан;

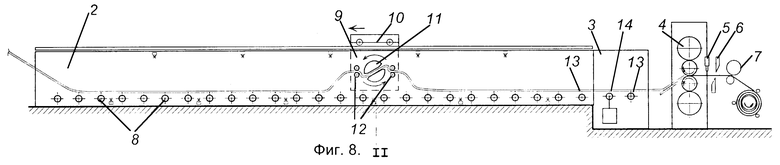

на фиг. 8 - второй проход первого участка полосы;

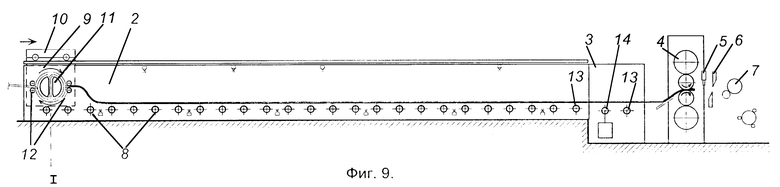

на фиг. 9 - третий проход первого участка полосы;

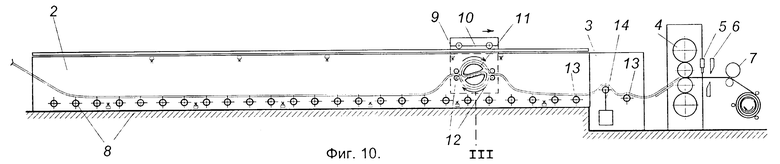

на фиг. 10 - первый проход второго участка сляба, при котором одновременно с размоткой промежуточного рулона начинают накопление излишка сляба;

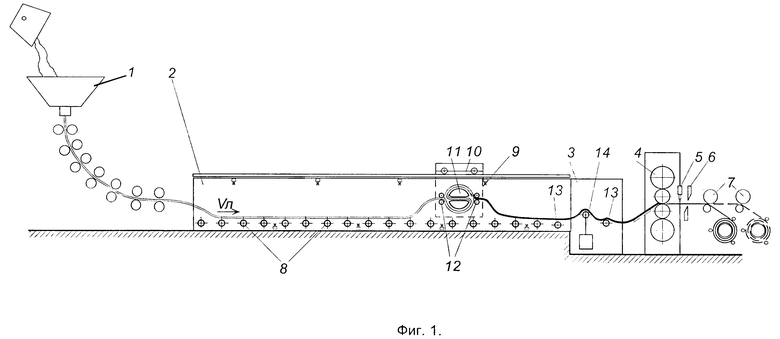

на фиг. 11 - момент окончания размотки рулона в первом проходе второго участка сляба и завершение операции накопления излишка сляба в петле.

Литейно-прокатный агрегат для осуществления способа непрерывного производства бесконечной горячекатаной полосы включает последовательно установленные в линию машину непрерывного литья заготовок 1 (фиг. 1) любой известной конструкции, проходное устройство 2 (фиг. 1 - 11) для подогрева, накопление сляба и прокатываемого участка полосы известной конструкции, устройство 3 для петлеобразования сляба, установленного в хвостовой части проходного устройства 2, реверсивный прокатный стан 4 для прокатки сляба в полосу отдельными участками за несколько проходов, устройство 5 для охлаждения полосы, устройство 6 для резки бесконечной полосы и конечные моталки 7 для намотки горячекатаных полос в готовые рулоны. Проходное устройство 2 для подогрева, накопления сляба и прокатываемого участка полосы содержит роликовую печь 8 и устройство 9 для формирования и перемещения промежуточного рулона. Устройство 9 содержит тележку 10, размещенную с внешней стороны роликовой печи 8, и установленные внутри тележки 10 барабан 11 и две пары тянущих роликов 12. Устройство 3 для петлеобразования сляба содержит две пары тянущих роликов 13 (на фиг. 1 - 11 показаны только нижние ролики 13) и петлеобразующий ролик 14.

Заявляемый способ производства бесконечной горячекатаной полосы описан для случая реверсивной прокатки каждого участка сляба за три прохода и осуществляется следующим образом.

После отливки в машине непрерывного литья 1 (фиг. 1) тонкий сляб поступает в роликовую печь 8 (фиг. 2) проходного устройства 2 со скоростью литья (νл). С этой же скоростью его передний конец перемещается в печи 8 через зазоры тянущих роликов 12 и щель барабана 11 устройства 9 для формирования и перемещения промежуточного рулона к прокатному стану 4. Устройство 9 (фиг. 2, 3) при этом перемещается из позиции I (фиг. 2) в позицию II (фиг. 3). В момент подхода переднего конца сляба ко входу в стан 4 (фиг. 3) устройство 9 подходит в позицию II (фиг. 3) начала намотки сляба в промежуточный рулон. С этого момента начинают намотку сляба в промежуточный рулон на барабан 11 (фиг. 4) устройства 9 с одновременным перемещением наматываемого рулона в направлении технологического потока металла. В момент окончания намотки устройство 9 (фиг. 4) подходит в позицию III, где начинают размотку промежуточного рулона со скоростью νp1= (νп1-νл)/2, где νp1 - скорость размотки рулона в первом проходе; νп1 - скорость движения сляба на участке между устройством 9 и устройством 3; νл - скорость литья, с одновременным перемещением устройства 9 в направлении технологического потока металла со скоростью νм1= (νп1+νл)/2, где νм1 - скорость перемещения устройства 9. Одновременно начинают первый проход первого участка сляба в прокатном стане 4 (фиг. 5) со скоростью νп1 - с обжатием с толщины h0 до толщины h1. При этом скорость выхода сляба из устройства 9, равная νп1= (νм1+νp1), больше скорости νп прокатки первого участка сляба в стане 4. Это позволяет одновременно с размоткой промежуточного рулона за счет разности скоростей νп1 и νп накапливать часть прокатываемого участка сляба путем петлеобразования в устройстве 3 (фиг. 5, 6). В момент подхода устройства 9 (на фиг. 6) в позицию IV размотку промежуточного рулона заканчивают, и устройство 9 начинает перемещаться в обратном направлении. В момент окончания размотки промежуточного рулона в устройстве 3 (фиг. 6) накоплен в петле максимальный излишек сляба. После окончания размотки начинают выборку накопленного в устройстве 3 (фиг. 7) петлеобразного излишка сляба в зону прокатки. При этом сляб по-прежнему выходит из устройства 3 в зону прокатки на повышенной скорости νп, что обеспечивает одинаковую продолжительность охлаждения всех поперечных сечений полосы, в результате чего по длине полосы не образуется температурный градиент, т. е. происходит стабилизация температурного режима прокатки. В момент окончания первого прохода первого участка сляба устройство 9 (фиг. 8) подходит в позицию II, а из устройства 3 полностью выбирают накопленный петлеобразный излишек сляба. После этого прокатный стан 4 (фиг. 8) реверсируют, уменьшают межвалковый зазор и начинают второй проход первого участка полосы с обжатием с толщины h1 до h2. Одновременно с этим устройство 9 начинает наматывать промежуточный рулон и перемещать его в направлении, противоположном направлению технологического потока металла. В момент окончания второго прохода намотку прекращают и устройство 9 останавливается в позиции I (фиг. 9). Прокатный стан 4 (фиг. 9) реверсируют, уменьшают межвалковый зазор и начинают третий проход с обжатием с толщины h2 до h3. Одновременно с этим устройство 9 начинает разматывать и перемещать промежуточный рулон в направлении технологического потока металла. В процессе последнего третьего прохода выходящую из стана 4 полосу охлаждают и сматывают на конечную моталку 7. В момент окончания последнего третьего прохода первого участка сляба устройство 9 (фиг. 10) подходит в позицию III начала размотки сляба. При этом на барабане 11 устройства 9 (фиг. 10) накоплен промежуточный рулон, необходимый для осуществления первого прохода второго участка сляба. Причем первый проход второго участка сляба (фиг. 10, 11) и остальные проходы осуществляют аналогично вышеописанным проходам первого участка сляба.

Таким образом, осуществление заявляемого способа обеспечивает увеличение скорости задачи сляба в первом проходе в прокатный стан, что позволяет уменьшить время охлаждения металла, а следовательно, заявляемый способ позволяет стабилизировать температурный режим прокатки. Это позволяет получить равномерные механические свойства металла по длине полосы и тем самым повысить качество готовой продукции.

На основании вышеизложенного можно сделать вывод, что заявляемый способ производства бесконечной горячекатаной полосы на непрерывно-реверсивном литейно-прокатном агрегате работоспособен и устраняет недостатки прототипа, что подтверждается примером конкретного выполнения. Заявляемое решение может быть применено в цехах горячей листовой прокатки металлургических заводов, следовательно, соответствует условию "промышленной применимости".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВЕРХКОМПАКТНОГО ПРОИЗВОДСТВА БЕСКОНЕЧНОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ НА НЕПРЕРЫВНО-РЕВЕРСИВНОМ ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ | 1995 |

|

RU2089307C1 |

| СПОСОБ СВЕРХКОМПАКТНОГО ПРОИЗВОДСТВА БЕСКОНЕЧНОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ НА НЕПРЕРЫВНО-РЕВЕРСИВНОМ ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ | 1994 |

|

RU2078418C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ ПОСТОЯННОГО ТОКА | 1996 |

|

RU2095931C1 |

| Способ горячей прокатки полос и листов | 1990 |

|

SU1755972A2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2090276C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ ГОРЯЧЕКАТАНОЙ ЗАГОТОВКИ | 1997 |

|

RU2138351C1 |

| РОЛИК МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1998 |

|

RU2147970C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2076896C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ АСИНХРОННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2095933C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227070C2 |

Изобретение относится к прокатному производству и может быть использовано на металлургических заводах для получения горячекатаных полос и листов. После выхода из машины непрерывного литья заготовок (МНЛЗ) сляб пропускают через проходную печь. В печи сляб наматывается в промежуточный рулон на барабане путем двухвходовой намотки. При этом устройство для формирования рулона перемещают к прокатному стану. При накоплении необходимого для первого прохода рулона барабан реверсируют и начинают первый проход на прокатном стане. Устройство для формирования рулона перемещают в том же направлении. Одновременно с размоткой промежуточного рулона за счет разности скоростей выхода металла из устройства для формирования рулона и входа в прокатный стан в устройстве для петлеобразования накапливают излишек сляба. Накопленный излишек сляба выдают в зону прокатки после окончания размотки промежуточного рулона. Затем прокатный стан реверсируют и начинают второй проход первого участка. В процессе второго прохода первого участка выходящую из прокатного стана и МНЛЗ полосу сматывают на барабан. Устройство для формирования рулона перемещают к МНЛЗ в первоначальную позицию. После завершения второго прохода прокатный стан реверсируют и начинают последний третий проход. При этом начинают размотку полосы с барабана. Причем моталку перемещают к прокатному стану. Прокатанную полосу сматывают на моталку. После окончания третьего прохода первого участка сляба на барабане накоплен необходимый для прокатки второго участка сляба промежуточный рулон. Прокатку второго участка сляба и всех последующих осуществляют аналогично прокатке первого участка. Осуществление способа обеспечивает увеличение скорости задачи сляба в первом проходе в прокатный стан, что позволяет стабилизировать температурный режим прокатки. 11 ил.

Способ производства бесконечной горячекатаной полосы на непрерывно-реверсивном литейно-прокатном агрегате, включающий непрерывное литье металла в тонкий сляб, его подогрев и накопление путем двухвходовой намотки в промежуточный рулон с одновременным перемещением рулона, периодическую выдачу из зоны накопления последовательными участками в процессе размотки промежуточного рулона и последующую прокатку в бесконечную полосу этими отдельными участками за несколько проходов с возвратом прокатываемого участка полосы в зону накопления, охлаждение полосы, порезку и намотку ее в готовые рулоны, отличающийся тем, что в первом проходе каждого участка сляба одновременно с размоткой промежуточного рулона часть прокатываемого участка накапливают путем петлеобразования, а в зону прокатки накопленный петлеобразный излишек сляба выдают после окончания размотки промежуточного рулона.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| УСТРОЙСТВО для БРИКЕТИРОВАНИЯ СУШЕНЫХ ЯГОДи ФРУКТОВ | 0 |

|

SU266564A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2090276C1 |

| Способ производства холоднокатанной полосовой стали | 1975 |

|

SU573209A1 |

| Способ прокатки полос и стан для прокатки полос | 1985 |

|

SU1321491A1 |

Авторы

Даты

2000-03-27—Публикация

1998-05-21—Подача