Изобретение относится к производству волочением холоднотянутых полос из нихромов, т.е. из сплавов с высоким электрическим сопротивлением, предназначенных для изготовления нагревательных элементов и элементов сопротивления, конкретно к форме рабочей зоны волочильного канала твердосплавной волоки.

Известно, что при изготовлении нихромовых полуфабрикатов, имеющих некруглое поперечное сечение, приходится преодолевать серьезные технологические трудности. В частности, конфигурация полосы, получаемой плющением круглой заготовки валками прокатного стана дуо, вследствие неравномерного уширения металла приобретает бочкообразность [1]. Форма выпуклости малых граней полосы достигается естественным образом и не контролируется инструментом, поэтому может изменяться в зависимости от износа инструмента (валков), величины обжатия, характера трения и др. Следовательно, технологически трудно получить полосу в узком интервале допуска и с малыми колебаниями площади поперечного сечения по длине полосы. Фактор постоянства площади сечения имеет большое значение при работе нагревателей из нихрома, поскольку при пропускании электрического тока в местах меньшего сечения металл перегревается, окисляется, газонасыщается и теряет необходимые служебные свойства. В связи с этим полоса из нихрома должна обладать постоянством физических и механических характеристик по длине, достигаемым постоянством поперечных размеров.

Известна также конфигурация заготовок из нихрома, выполняемых в виде листа или ленты [2-5] и получаемых методом плоской прокатки. Такая форма полуфабрикатов является промежуточной, и в последующем лист или ленту разделяют на полосы. Получающееся поперечное сечение полосы после разрезки вдоль имеет вид прямоугольника при отсутствии в углах радиусов закруглений. Более того, в нормативном документе [6] допускаются на кромках полосы заусенцы размером не более суммы предельных отклонений по толщине, составляющих (например, для полос толщиной 1,0-3,2 мм) от ±0,045 до ±0,080 мм. Наличие такой острой кромки или даже кромки с заусенцем приводит к опасности нанесения травм у обслуживающего персонала при выполнении операций гибки и формирования нагревательного элемента. Поскольку при таком способе продольной резки плоского проката появление заусенцев практически неизбежно, то это обстоятельство порождает низкие потребительские свойства продукции.

В качестве наиболее близкого аналога выбран патент на полезную модель «Полоса из нихрома и подобных сплавов» [7]. Согласно формуле полезной модели [7] полоса имеет прямоугольную форму в сечении, перпендикулярном длине полосы, с радиусами закругления в углах сечения в пределах 0,5-2,0 мм.

Очевидно, что волочильный канал инструмента для получения полосы согласно известному техническому решению также должен иметь приведенные выше радиусы в углах сечения, причем эти значения радиусов должны соблюдаться не только в углах поперечного сечения калибрующей зоны, но и в углах поперечного сечения рабочей зоны волочильного канала. В противном случае возникает грубое нарушение ламинарного течения металла в процессе его волочения, особенно нежелательное для нихрома, отличающегося высоким сопротивлением деформации (до 1200-1400 МПа) и ярко выраженной адгезионной склонностью к поверхности твердого сплава инструмента.

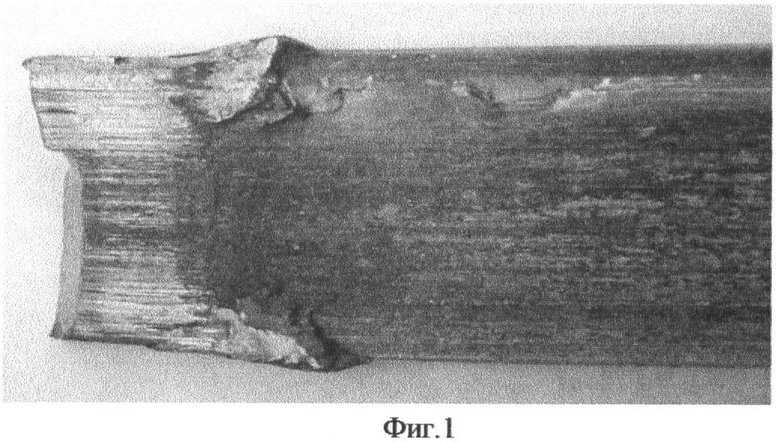

На фиг.1 приведена фотография, на которой хорошо видны «излишние» объемы металла в виде волн 1 и 2, вышедшие на большие грани полосы при ее деформации в рабочей зоне и образовавшиеся из-за отсутствия пространства для затекания металла в углы рабочей зоны при радиусе закругления углов рабочей зоны, равных ~1 мм, т.е. в пределах, рекомендованных известным техническим решением [7]. На фотографии показан задний, т.е. непротянутый, конец заготовки, извлеченный из волоки в направлении, обратном направлению волочения, после обрыва полосы в процессе волочения. Таким образом, ясно, что при использовании наиболее близкого аналога вследствие неблагоприятной схемы деформации металла неизбежны следующие недостатки, подтвержденные практикой выпуска промышленных партий полос в производстве заявителя: интенсивный износ волочильного канала в рабочей и калибрующей зонах из-за трудности поступления в них смазки в местах образования «излишних» объемов металла при больших значениях радиусов закругления углов канала, повышенная обрывность при волочении, ухудшение качества поверхности полос.

При отсутствии стандарта на холоднотянутую полосу из нихрома нормативным документом является стандарт на холоднокатаную ленту [6], из которого следует, что из всего интервала толщин холоднокатаной ленты 0,1-3,2 мм волочением можно получить полосы толщиной 1,0-3,2 мм, поскольку нихромовую полосу толщиной менее 1,0 мм технологически затруднительно получать волочением по причинам особенностей деформации нихрома, отмеченных выше.

Простой расчет показывает, что при наименьшем радиусе закругления в углах, равном согласно известному решению 0,5 мм, отношение этого радиуса rmin к толщине готовой полосы h составляет rmin/h=0,5/1,0…3,2=0,5…0,156, и это отношение следует признать весьма высоким с позиции нарушения картины течения металла. Подтверждением является фотография на фиг.1. Очевидно, что ситуация резко ухудшается при выполнении радиуса закругления угла на уровне верхнего предела, равного 2,0 мм.

Задачами предлагаемого технического решения являются уменьшение износа твердосплавной волоки, повышение производительности волочения путем снижения обрывности, улучшение качества поверхности нихромовых полос.

Поставленные задачи решаются тем, что у твердосплавной волоки для волочения полосовых профилей из нихрома закругления углов рабочей зоны волочильного канала выполнены радиусом, составляющим не более 0,125…0,039 толщины поперечного сечения калибрующей зоны.

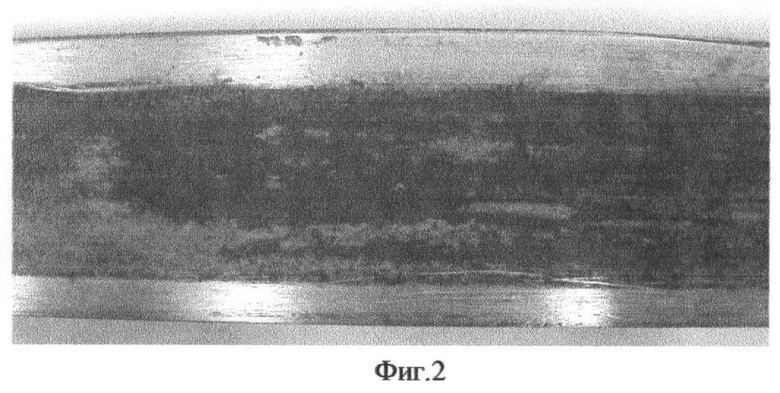

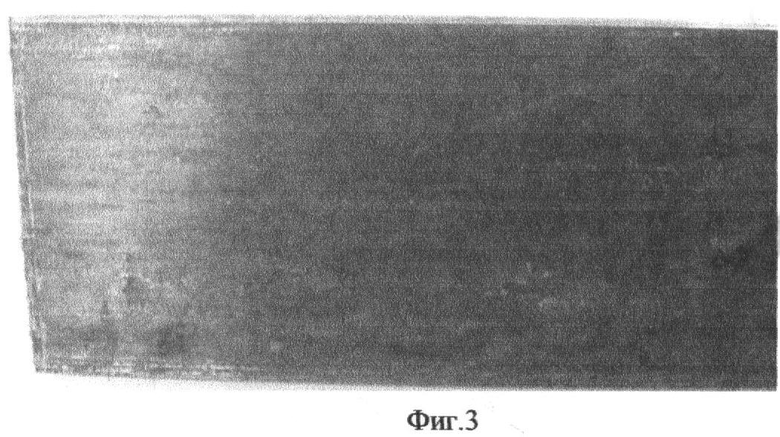

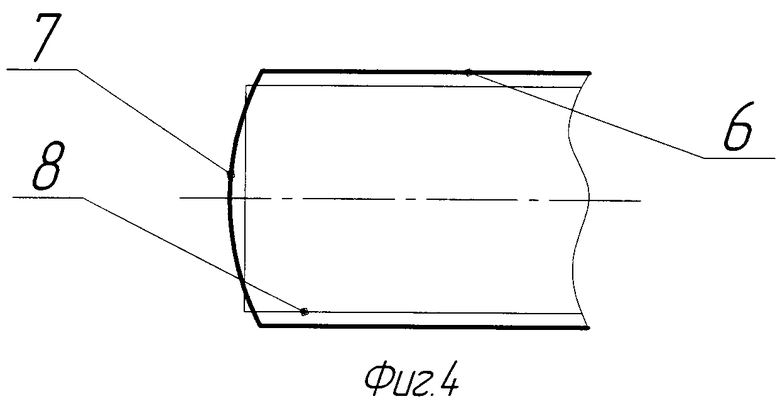

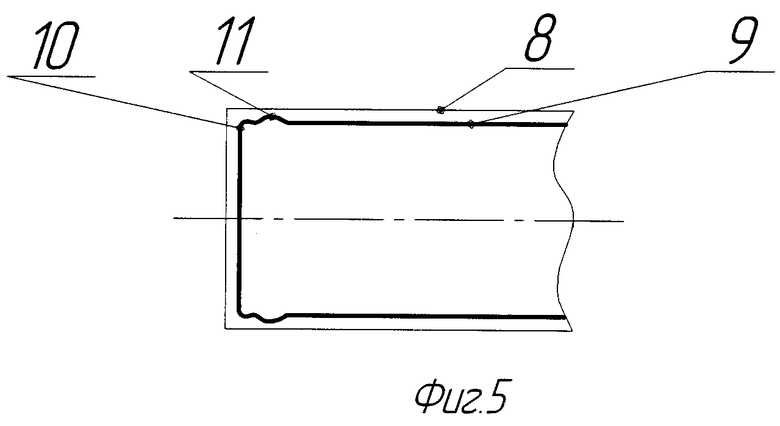

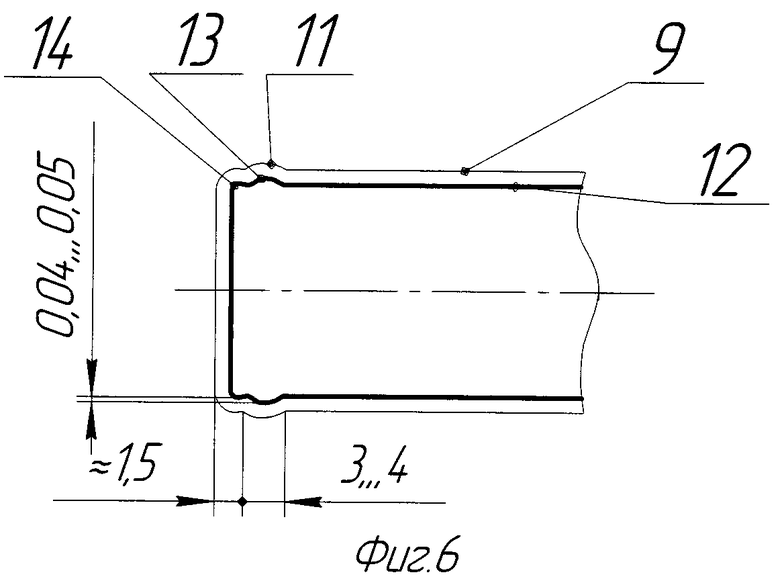

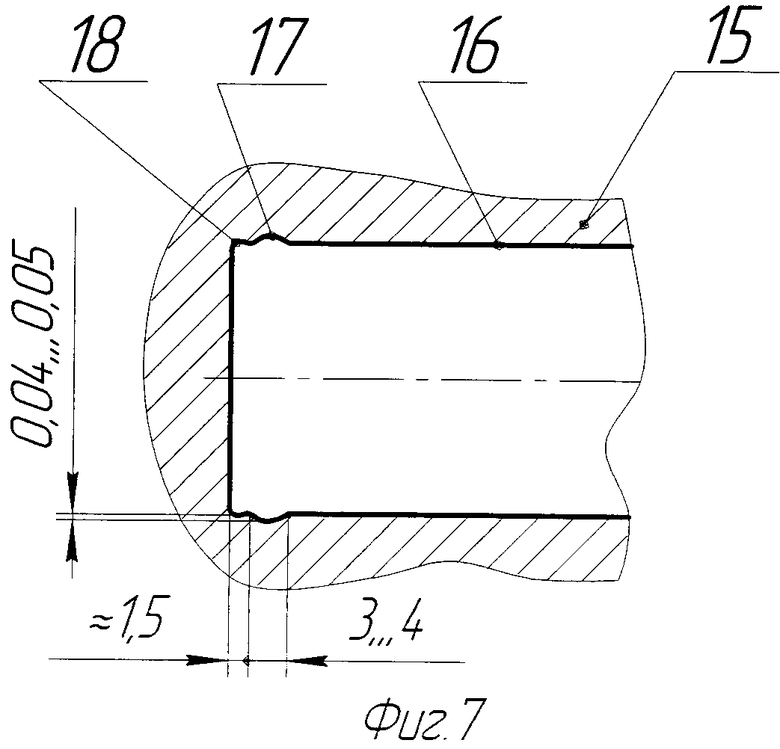

На фиг.2 приведена фотография, на которой видны блестящие участки (наплывы) 3 и 4 на поверхности большой грани протянутой полосы, свидетельствующие об отсутствии смазки на их поверхности при волочении через известную волоку с отношением r/h≈0,25, в отличие от остальной матовой поверхности 5, что подтверждает факт достаточного поступления смазки для создания режима граничного трения на остальной части поверхности 5 большой грани полосы. На фиг.3, в противоположность фиг.2, показана фотография полностью матовой поверхности большой грани полосы, протянутой через предлагаемую волоку с волочильным каналом, у которого радиус закругления углов рабочей зоны составляет 0,042 толщины сечения калибрующей зоны (т.е. r/h=0,125/3=0,042) или, что то же самое, 0,042 толщины сечения полосы согласно заявляемому техническому решению. На фиг.4, 5 и 6 схематично показаны контуры заготовок и полос, полученных в результате особенностей течения металла за три прохода волочения при использовании известной волоки, имеющей радиус закругления углов рабочей зоны волочильного канала, равный 0,25 толщины поперечного сечения калибрующей зоны (т.е. r/h=0,25); на фиг.4, 5 и 6 приняты следующие обозначения: 6 - контур горячекатаной заготовки с боковой стороной 7, имеющей выпуклость в результате свободного уширения при прокатке; 8 - контур промежуточной заготовки, полученной в первом проходе волочения; 9 - контур промежуточной заготовки после второго прохода волочения с упомянутым закруглением в углах 10 и наплывом металла 11 на большой грани полосы; 12 - контур полосы после трех проходов волочения с наплывом металла 13 при наличии упомянутого закругления 14. На фиг.7 схематично приведен фрагмент поперечного сечения твердосплавной волоки 15 по калибрующей зоне 16 с характерным видом износа в виде углублений в твердом сплаве 17, если рабочая зона волочильного канала выполнена с закруглениями углов 18, радиус которых равен ~0,3 толщины поперечного сечения калибрующей зоны (т.е. r/h≈0,3) согласно известному техническому решению.

Далее приведено обоснование интервала отношения радиуса закругления угла рабочей зоны к толщине поперечного сечения калибрующей зоны, равного согласно заявляемому техническому решению 0,125…0,039.

Волочильный канал получают (в частности, в производстве заявителя) посредством процесса электроэрозионного вырезания с использованием прецизионного станка AGIECUT CLASSIC 2S (Швейцария), применяя в качестве расходуемого электрода проволоку из латуни марки Л63 диаметром 0,25 мм. При таком способе обработки канала волоки радиус закругления угла рабочей и калибрующей зон, равный 0,125 мм (т.е. равный половине диаметра проволоки 0,25 мм), получается естественным образом. Поскольку интервал толщин нихромовых полос, получаемых волочением, составляет, как отмечено выше, от 1,0 до 3,2 мм [6], то верхняя граница отношения радиуса закругления r=0,125 мм к минимальной толщине полосы h=1,0 мм составляет r/h=0,125/1,0=0,125; нижняя граница этого отношения составляет соответственно r/h=0,125/3,2=0,039, т.е. приведенные значения r/h полностью соответствуют формуле заявляемого технического решения.

При выполнении волочильного канала с заявленными параметрами значительно снижен износ канала вследствие ликвидации на поверхности больших граней полосы «излишних» объемов металла 1 и 2 (фиг.1) и направления течения металла в углы рабочей зоны, вместимость которых увеличена за счет существенного уменьшения радиуса закругления. При волочении через волоку с заявляемой формой канала полностью исчезают наплывы 3 и 4 (фиг.2) на полосе, имеющие блестящую поверхность, свидетельствующую об отсутствии смазки на их поверхности в процессе волочения, что ранее способствовало интенсивному износу канала в виде углублений 17 (фиг.7) в местах деформации наплывов при прохождении их через канал при волочении. Характер износа, место его расположения и конкретные значения размеров (имеющие место, естественно, в производстве заявителя) также приведены на фиг.7. По достижении толщины наплывов на обеих больших гранях полосы, равной в сумме 0,08 мм и более, волоку вынуждены были выводить из эксплуатации, т.к. допускаемое отклонение по толщине полосы, например при толщине 2,5-3,2 мм (т.е. для наиболее тоннажных промышленных партий полос), составляет ±0,08 мм [6]. Наиболее интенсивно наплывы (например, при 4-5-проходном маршруте) проявляются во 2-м и 3-м проходах волочения, т.к. после ликвидации бочкообразности горячекатаной заготовки форма поперечного сечения полосы приближена к прямоугольнику, и при наличии достаточно больших значений радиусов закруглений углов канала согласно известному решению места для размещения смещаемых объемов металла становится недостаточно, и тогда образуются наплывы.

Волочением через волоку с заявленными параметрами канала получают полосы с ровной матовой поверхностью (фиг.3), которая подтверждает факт стабильного поступления смазки на всю поверхность полосы в процессе ее волочения; при этом на поверхности канала волоки отсутствует показанный на фиг.7 дефект. Приведенная информация подтверждает решение первой задачи заявляемого технического решения.

Что касается снижения обрывности и повышения вследствие этого производительности, то здесь необходимо отметить следующее. Как известно, обрыв переднего протянутого конца полосы - следствие превышения коэффициента запаса его прочности к=σв1/p, где σв1 - предел прочности материала полосы в упрочненном в зависимости от степени деформации состоянии, р - напряжение волочения; этот коэффициент для реализации стабильного процесса волочения должен быть не ниже 2-2,5, поскольку в условиях действующего производства всегда присутствует ряд негативных факторов: отклонение параметров режима отжига от нормативных, неполное удаление окалины травлением после окислительного отжига, недостаточность поступления или ненадлежащее качество смазки, вибрация тянущего устройства волочильного стана и иные динамические эффекты, нарушение соосности волочильного канала и направления приложения силы волочения и др., а в случае применения известной волоки дополнительно появляется еще одно вышеописанное отрицательное явление, увеличивающее вероятность обрыва, что подтверждено практикой изготовления промышленных партий полос в производстве заявителя.

Необходимо отметить особую сложность извлечения из волоки заднего (непротянутого) конца заготовки, застрявшего в канале при обрыве. Вследствие высоких прочностных свойств нагартованного нихрома и его высокой склонности к адгезии этот оставшийся конец настолько плотно зажат волокой, что его удаление вручную неосуществимо и приходится пользоваться слесарным инструментом (зубилом и массивным молотком). При случайном ударе по волоке из дорогостоящего, но весьма хрупкого твердого сплава она разрушается. Все это порождает дополнительные материальные потери, а также увеличивает затраты времени на удаление застрявшего конца, приводящие к снижению производительности волочильного передела.

В результате применения волоки с предлагаемой формой волочильного канала вследствие более благоприятного распределения течения металла в очаге пластической деформации значительно снижена обрывность и тем самым устранены ее отрицательные последствия, в частности снижение производительности.

Повышение качества поверхности полос при использовании заявляемого технического решения по существу было изложено выше и в дополнительном подтверждении не нуждается; следует лишь отметить, что решению этой задачи способствует создание режима граничного трения на всей поверхности полосы путем устранения излишних объемов металла, сконцентрированных в рабочей зоне и препятствующих смазке (порошку натриевого мыла с добавками) поступать в очаг деформации.

Следует остановиться на одном весьма вероятном отрицательном последствии резкого уменьшения радиуса закругления углов волочильного канала, а именно: такая форма канала является концентратором напряжений, что при неблагоприятном стечении обстоятельств может привести к появлению трещин в углах канала. Заявителем замечено, что эпизодически трещины в углах возникают (правда, достаточно редко) после протяжки 200-300 кг металла (что соответствует при массе одного бунта ~50 кг, 4-6 бунтам заготовки) и, как правило, во 2 или 3 проходах маршрута.

Незначительные заусенцы, образовавшиеся на ребрах заготовки вследствие затекания металла в трещины и имеющие толщину ~0,05 и длину 1,5-2 мм, при последующих промежуточных отжигах, проводимых при температуре 950°С после каждого прохода волочения, и следующими за отжигами травлениями исчезают бесследно. Более того, после протяжки некоторого (трудно поддающегося учету) количества металла происходит закрытие (залечивание) трещин - по всей вероятности, вследствие высокой адгезионной способности нихрома, заполняющего трещину, и готовая полоса в полной мере удовлетворяет требованиям, предъявляемым согласно [6].

В качестве примера конкретной реализации заявляемого технического решения ниже рассмотрено применение предлагаемой волоки из твердого сплава марки ВК8 в технологическом процессе получения полосы из нихрома Х20Н80-Н с размерами поперечного сечения 3×30 мм, отвечающей требованиям стандарта [6]. Конический слиток диаметром 85/120 и высотой 650 мм, полученный наполнительным методом литья в чугунную изложницу, после нагрева в газовой камерной печи прокатывают на мелкосортно-проволочном стане 300 на заготовку сечением 6×33 мм и сматывают ее в бунт. После проведения операции щелочно-кислотного травления с последующей промывкой в воде и завальцовкой переднего конца полосы осуществляют процесс волочения на однократном барабанном волочильном стане ВСГ 1/650 за 4 прохода по маршруту, мм: 6,0×33,0→5,0×32,5→4,3×32,0→3,6×30,8→3,0×30,0. После каждого прохода волочения предусмотрены отжиги в шахтной печи при температуре 950°С и последующие травления. Во всех проходах волочения, кроме первого, используют волоки с каналом, у которого углы закругления рабочей зоны выполнены в точном соответствии с заявленными в формуле параметрами. Конкретно, отношение r/h в промежуточных 2-м и 3-м и чистовом 4-м проходах составляет соответственно: 0,5/4,3=0,116; 0,35/3,6=0,097; 0,125/3,0=0,042, т.е. значения 0,116; 0,097; 0,042 выдержаны в интервале 0,125…0,039 согласно заявляемому техническому решению. Волочение как в промежуточных, так и в чистовом проходах проходит стабильно, без обрывов, полосы по всей поверхности имеют матовую бездефектную поверхность, что свидетельствует о нормальном поступлении смазки в рабочую зону канала. Продукция отвечает всем техническим требованиям стандарта [6] по физико-механическим характеристикам, геометрическим показателям и качеству поверхности.

Максимальная стойкость волоки, выполненной согласно заявленному техническому решению, достигает значений 3000 кг протянутого металла в отличие от ранее применявшегося инструмента с радиусами закругления рабочей зоны, выполненными согласно известному техническому решению, при использовании которого волока выходила из строя в лучшем случае - после протяжки ~500 кг металла, а в худшем случае - после волочения двух-трех бунтов заготовки; при этом следовали частые обрывы переднего конца полосы со всеми вытекающими отрицательными последствиями. Общее число позиций нихромовых полос, изготавливаемых в производстве заявителя, составляет семь, их толщина 2,0; 2,5; 3,0 мм и ширина 20, 25, 30 мм.

Источники информации

1. Патент США №4552599. Process for producing insulated rectangular wire. МКИ B21C 37/04, H01B 13/00. Опубликовано 12.11.85.

2. Патент США №3177075. Nickel - Chromium sheet alloy. НКИ 75-171. Опубликовано 06.04.65.

3. Патент США №3625678. Nickel - Chromium alloys adapted for producing weldable sheet. МКИ C22C 19/00. Опубликовано 7.12.71.

4. Патент Франции №2745147. Resistive heating element enclosed in layered mica sheet. МКИ H05B 3/30. Опубликовано 22.08.97.

5. Патент Великобритании №2153845. Production of superalloy sheet. МКИ C22c 19/05. Опубликовано 29.08.85.

6. ГОСТ 12766.2-96. Лента из прецизионных сплавов с высоким электрическим сопротивлением. ОКП 123500, 123600. Группа В34.

7. Патент РФ на полезную модель №32495. Полоса из нихрома и подобных сплавов. Бюллетень №26 от 20.09.03.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПОЛОС ИЗ НИХРОМА И ПОДОБНЫХ СПЛАВОВ | 2008 |

|

RU2371268C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2008 |

|

RU2383404C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2400320C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ НИХРОМА И ПОДОБНЫХ СПЛАВОВ | 2008 |

|

RU2385778C2 |

| Волока | 1987 |

|

SU1454533A1 |

| Волока для волочения прифилей | 1979 |

|

SU856605A1 |

| СПОСОБ ПОДГОТОВКИ ПЕРЕДНИХ КОНЦОВ ЗАГОТОВОК К ВОЛОЧЕНИЮ ПРИ ПРОИЗВОДСТВЕ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087222C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

Изобретение предназначено для уменьшения износа волоки, повышения производительности волочильного производства холоднотянутых полос из нихрома. Волока имеет волочильный канал с рабочей и калибрующей зонами. Снижение обрывности, повышение качества поверхности полос из нихрома обеспечивается за счет того, что закругления углов рабочей зоны волочильного канала выполнены радиусом, составляющим не более 0,125…0,039 толщины поперечного сечения калибрующей зоны. Технический результат заключается в существенном снижении износа волочильного канала, резком сокращении количества обрывов полос при волочении бунтов заготовки, а также в значимом повышении качества поверхности протянутых полос. 7 ил.

Твердосплавная волока для волочения полосовых профилей из нихрома, волочильный канал которой имеет рабочую зону с закругленными углами и калибрующую зону, отличающаяся тем, что закругления углов рабочей зоны волочильного канала выполнены радиусом, составляющим не более 0,125…0,039 толщины поперечного сечения калибрующей зоны.

| Способ удаления железа из хлоргидрата этилендиамина | 1932 |

|

SU32495A1 |

| Волочильный инструмент | 1979 |

|

SU854488A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 1999 |

|

RU2147259C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОНИЦАЕМОСТИ КАПИЛЛЯРОВ КОЖИ | 1998 |

|

RU2153845C2 |

| US 5983675 A, 16.11.1999. | |||

Авторы

Даты

2009-10-27—Публикация

2008-02-04—Подача