Изобретение относится к металлургии, в частности к обработке металлов давлением, и может быть использовано для волочения изделий с внутренними каналами, например, труб.

Известен способ производства бесшовных труб прокаткой, в котором перед подачей металла в валки, в калибр устанавливают оправку, закрепленную на длинном стержне. Деформирование металла происходит между валками и оправкой.

Однако этот способ непроизводителен, так как прокатка на круглой оправке не обеспечивает за один проход равномерной деформации стенки трубы по ее периметру, поэтому приходится давать 2-3 прохода с поворотом трубы после каждого прохода на 90°. Кроме того, в связи с наличием высоких температуры и давления прокатки, а также наличием трения скольжения между оправкой и внутренней поверхностью трубы, после каждого прохода оправку охлаждают в воде. Для уменьшения коэффициента трения между трубой и оправкой внутрь трубы забрасывают смесь поваренной соли с графитом. Однако, все эти меры не предотвращают полностью повышенный износ инструмента и налипания ,на него металла.

Наиболее близким к заявляемому объекту является способ волочения труб, включающий заполнение полости трубной заготовки магнитной жидкостью, задачу заостренным концом трубы в волоку, включение электромагнитов для наложения электромагнитного поля и протягивание наполненной магнитной жидкостью (на оправке) трубы через рабочий канал волоки.

Для данного способа, в связи с тем, что заполняют полностью всю заготовку магнитной жидкостью, характерен большой расход магнитной жидкости.

Целью изобретения является экономия магнитной жидкости.

Это достигается тем, что в способе волочения труб, включающем задачу трубной заготовки в волоку, заполнение ее магнитной жидкостью, наложение электромагнитного поля и деформирование трубной заготовки, после задачи трубной заготовки в волоку накладывают электромагнитное

С/

с

а ь со к: N

поле со стороны входа заготов,си в волоку, после чего заполняют магнитной жидкостью часть заготовки, находящейся в волокне, и накладывают магнитное поле со стороны выхода заготовки из волоки, причем силы действия электромагнитных полей направляют навстречу друг другу и осуществляют деформацию всей заготовки.

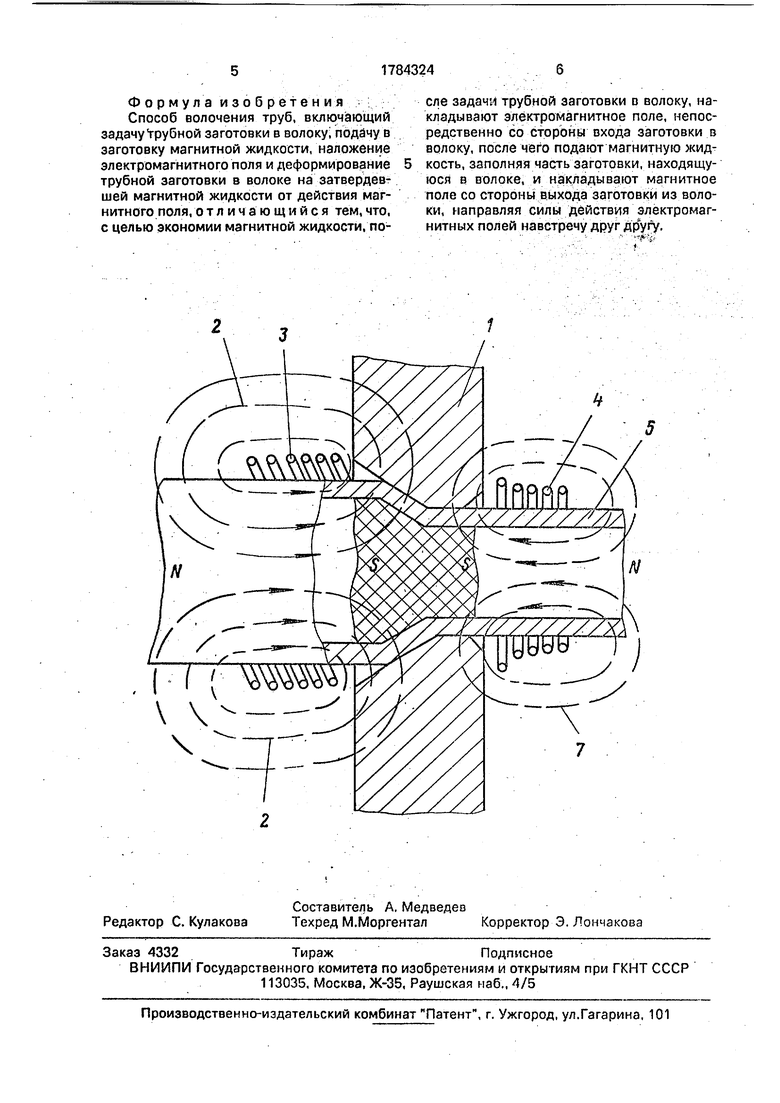

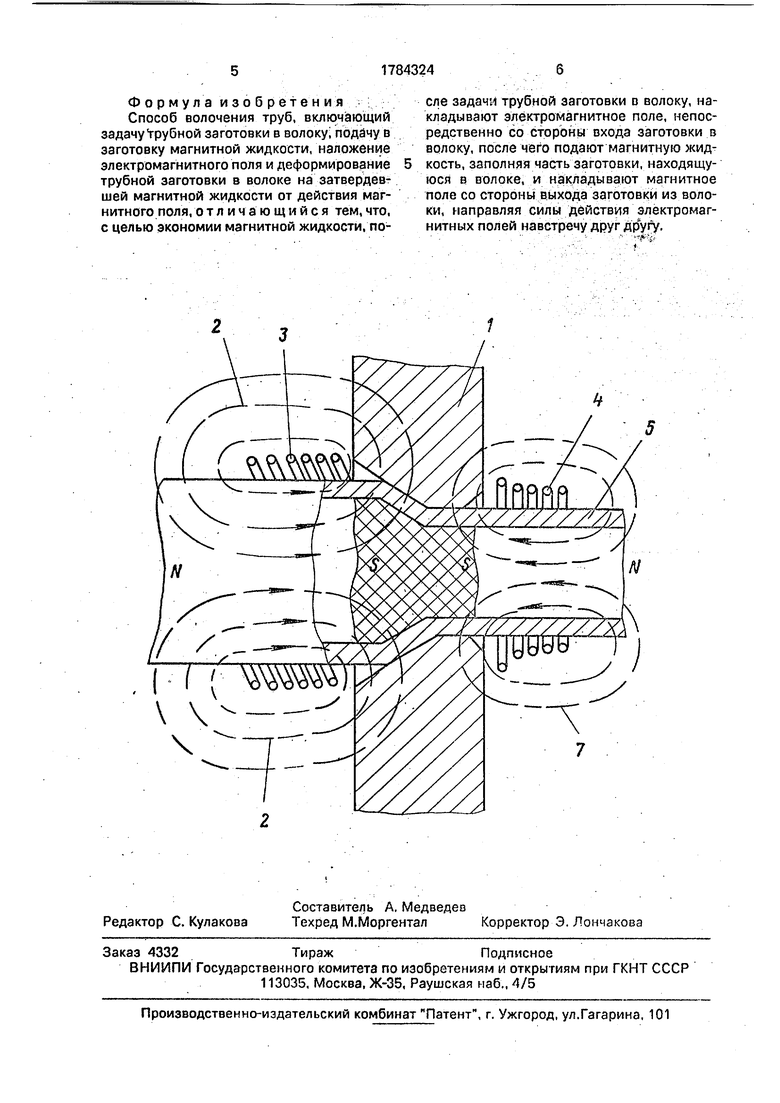

На чертеже предложена схема реализации заявляемого способа.

Предлагаемый способ заключается в следующем.

Заправляют подготовленный передний конец трубы 5 в волоку 1. Подают ток на обмотку электромагнита 3 на входе в волоку, создав запирающее электромагнитное поле 2 с этой стороны. Силы действия поля 2 направлены по ходу волочения. Насосом подаем магнитную жидкость через передний конец трубы 5 до тех пор, пока она не заполнит пространство, ограниченное со стороны входа в волоку 1 действием электромагнитного поля 2, создаваемого электромагнитом 3, с другой стороны жидкость заполняет трубу 5 до конца. Ток, подаваемый на обмотку электромагнита 3 выбирается таким образом, чтобы создаваемое им поле препятствовало прохождению через него магнитной жидкости 6, подаваемой насосом, а с другой стороны, чтобы оно не выталкивало магнитную жидкость 6 из очага деформации.

Подают ток на обмотку электромагнита 4 со стороны выхода из волоки 1. Созданное таким образом электромагнитное 7 поле отсекает определенное количество магнитной жидкости 6, необходимое для дальнейшего введения процесса и запирает магнитную жидкость 6 в волоке 1 со стороны выхода трубы 5. Силы действия поля 7, созданные электромагнитом направлены против хода волочения.

Таким образом, наложение двух полей 2,7 позволяет удерживать магнитную жидкость 6 между электромагнитами 3 и 4. Оставшаяся магнитная жидкость отсасывается насосом.

Увеличивают ток на обмотках обоих электромагнитов 3 и 4 до тех пор, пока магнитная жидкость 6 полностью не заполнит очаг деформации. Ток подбирают экспериментально. Деформируют трубу 5 путем волочения. Силы трения между трубой 5 и оправкой стремятся вытолкнуть последнюю из очага деформации, но созданное электромагнитное поле 7 на выходе из волоки 1 удерживает магнитную жидкость 6 в очаге деформации. После прохождения заднего конца трубы 5 через волоку 1 магиит- нал жидкость 6 будет удерживаться

электромагнитным полем 2,7 между электромагнитами 3 и 4. После окончания процесса волочение со стороны входа в волоку 1 подносят резервуар для сбора магнитной

жидкости 6 и отключают ток от электромагнита 3 находящегося с этой же стороны. При этом электромагнитное поле 7 электромагнита 4, находящегося со стороны выхода из волоки 1, вытолкнет магнитную жидкость 6

в резервуар.

Пример. Деформацию осуществляли на волочильном стане В-1/500, предназначенном для холодного волочения без скольжения, оборудованного со стороны входа и

выхода из волоки электромагнитами. Для острения заготовки перед заправкой в волоку стан укомплектован острильным станком

ок-мо.

Стан может работать на четырех скоростях волочения 94,141,236,312 м/мин. Максимальные усилия волочения для скоростей соответственно 2800, 1850, 1100, 850 кгс. Волочение производилось через монолитные волоки.

Для волочения берется труба 16 х 1,5 из стали 12Х18Н10Т. Передний конец трубы острится на станке ОК-1-10 и задается в волоку.

На катушку электромагнита, находящегося со стороны входа в волоку подается постоянный ток 100А. Насосом через передний конец трубы в очаг деформации нагнетается магнитная жидкость по ТУ-09-06-946-79 (мелкие частицы ферромагнитных веществ размещенные в масле, керосине). После чего на катушку электромагнита, находящегося со стороны выхода из волоки подается постоянный ток 100 А. Вся лишняя жидкость откачивается

насосом обратно.

Для запирания магнитной жидкости в очаг деформации на катушки обоих электромагнитов подается постоянный ток 250 А. Затем труба подвергается волочению

по маршруту 16-14,1 с вытяжкой 1,13. После окончания волочения со стороны входа в волоку подносится резервуар для сбора магнитной жидкости и с этой же катушки элек- тромагнита, находящегося с этой же

стороны отключается ток. Затем обесточивается и другой электромагнит.

Данный способ позволит уменьшить расход магнитной жидкости, необходимый для реализации процесса. Например, при волочении трубы 16 х 1,5 длиной 6 м по способу-прототипу необходимо около 3,2 л; Предлагаемый способ обеспечивает процесс волочения такой же трубы при расходе магнитной жидкости 0,013 л.

Формула изобретения Способ волочения труб, включающий задачу трубной заготовки в волоку, подйчу в заготовку магнитной жидкости, наложение электромагнитного поля и деформирование трубной заготовки в волоке на затвердевшей магнитной жидкости от действия магнитного поля,отличающийся тем,что, с целью экономии магнитной жидкости, после задачи трубной заготовки в волоку, накладывают электромагнитное поле, непосредственно со стороны входа заготовки в волоку, после чего подают магнитную жидкость, заполняя часть заготовки, находящуюся в волоке, и накладывают магнитное поле со стороны выхода заготовки из волоки, направляя силы действия электромагнитных полей навстречу друг др угу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для волочения труб | 1991 |

|

SU1793980A3 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2012 |

|

RU2516183C2 |

| Устройство для волочения в режиме гидродинамического трения | 1985 |

|

SU1357103A1 |

| СТАН НЕПРЕРЫВНОГО ХОЛОДНОГО ВОЛОЧЕНИЯ-ПРОКАТКИ ТРУБ | 2003 |

|

RU2236919C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391162C2 |

| Непрерывный стан для деформированияМЕТАллА ВОлОчЕНиЕМ и пРОТАлКиВАНиЕМ | 1978 |

|

SU801930A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2504448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| СПОСОБ НАНЕСЕНИЯ СМАЗКИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 2024 |

|

RU2831632C1 |

| Инструмент для волочения тонкостенных фасонных труб | 1982 |

|

SU1045977A1 |

Использование: при волочении изделий с внутренними каналами, например труб. Суть изобретения: после задачи трубной заготовки в волоку накладывают электромагнитное поле со стороны входа заготовки в волоку, затем заполняют магнитной жидкостью часть заготовки, находящуюся в волоке, и накладывают магнитное поле со стороны выхода заготовки из волоки. Силы действия электромагнитных полей направляют навстречу друг другу. 1 ил.

| ( ( ШШ)

ч

| Суворов И.И | |||

| Обработка металлов давлением, М.: Высшая школа | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Инструмент для волочения труб | 1979 |

|

SU829242A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1991-03-04—Подача