Изобретение относится к непрерывному литью между валками (этот технологический процесс обычно обозначается англоязычным термином "роллкастинг" (rollcasting)) расплавленного алюминия и его сплавов. Говоря более конкретно, предлагаемое изобретение касается непрерывного литья между валками ленты из алюминия или его сплавов, толщина которой имеет величину, меньшую или равную 4,5 мм.

В настоящее время в полную силу функционируeт более сотни промышленных установок непрерывного литья между валками, которые в общей сложности обеспечивают производство более одного миллиона тонн в год ленты из алюминия и его сплавов, толщина которой составляет от 6 до 10 мм.

Полученная таким образом алюминиевая лента подвергается затем холодной прокатке, обеспечивающей получение материала требуемой толщины, которая зависит от предполагаемого применения данного материала. В качестве примера можно указать, что алюминиевая лента, предназначенная для последующего изготовления банок для напитков, прокатывается в холодном состоянии после отливки от полученной из установки непрерывного литья между валками толщины, составляющей от 6 до 10 мм, до толщины порядка 0,3 мм.

Уже достаточно давно производители и пользователи упомянутых установок непрерывного литья между валками озабочены проблемой уменьшения толщины отливаемого изделия с тем, чтобы в конечном счете уменьшить количество проходов холодной прокатки полученной таким образом литой ленты и, таким образом, сократить расходы на обработку данного материала давлением. Одна из причин такой озабоченности дополнительно вносится в том случае, когда, как это нередко случается, действуют совместно установка непрерывного литья между валками и обычный технологический процесс литья плоских слитков с последующей горячей прокаткой этих слитков в обычном прокатном стане. Обычно используемые в данной области техники станы горячей прокатки слитков плоской формы выдают на выходе ленту толщиной от 2 до 3 мм. В том случае, если бы установки непрерывного литья между валками могли выдавать ленту такой толщины, то для линии последующей холодной прокатки было бы безразлично, откуда поступает исходная лента: из установки непрерывного литья между валками или с обычного прокатного стана. Это обстоятельство могло бы оказаться весьма благоприятным как для общей организации производства металлической ленты, так и для показателей производительности используемого стана холодной прокатки.

Другая уже давно существующая мотивация стремления получить в установках непрерывного литья между валками более тонкую ленту из алюминия и его сплавов обусловлена полученными результатами математического моделирования этого технологического процесса. Проведенные исследования показали, что отливая упомянутым выше способом более тонкое изделие, можно существенно увеличить скорость литья таким образом, что производительность данной литейной установки, выраженная в тоннах готовой продукции в час, при постоянной ширине отливаемой ленты будет возрастать по мере уменьшения ее толщины. Результаты математического моделирования были практически подтверждены лабораторными испытаниями и испытаниями экспериментальной опытно-промышленной установки.

Таким образом, можно считать, что переход к литью более тонкой ленты имеет двойную выгоду. Действительно, с одной стороны, можно существенно увеличить производительность данной литейной установки, а значит, снизить стоимость получаемой на ней ленты, и с другой стороны, можно получать ленту, более близкую к толщине конечной продукции, то есть ленту, требующую меньших затрат на последующую обработку.

Однако, несмотря на эти очевидные потенциальные преимущества, технологический процесс непрерывного литья между валками достаточно тонкой ленты (толщиной ≤ 4,5 мм) все еще не нашел промышленного распространения. Одно из наиболее существенных препятствий для этого заключается в трудностях запуска такой литейной установки.

Запуск обычной установки непрерывного литья (то есть установки, используемой для получения ленты толщиной от 6 до 10 мм) уже представляет собой достаточно сложную задачу. С одной стороны, необходимо обеспечить в поперечном направлении по ширине ленты равномерное распределение жидкого металла (обычно на таких установках отливаются ленты шириной до 2 м). С другой стороны, в продольном направлении отливаемой ленты необходимо найти наилучший компромисс между слишком быстрым отверждением расплавленного металла, приводящим к блокировке нормального функционирования данной установки, и слишком медленным его отверждением, приводящим к разрывам металла на выходе из данной литейной установки.

Известен способ запуска установки непрерывного литья между валками (ЕР 0450775 A2, кл. B 22 D 11/06, 1991) (1), включающий предварительный подогрев резервуара, обеспечивающего питание средства для подачи металла под давлением жидким металлом, и центральной зоны упомянутого средства, включение вращения валков и подачу жидкого металла в резервуар.

Известно также устройство (1) для подачи жидкого металла в установку непрерывного литья между валками, содержащее средство для подачи жидкого металла в литейное пространство между валками.

Недостатком известных способа и устройства является недостаточное качество получаемой при литье ленты, особенно при ее толщинах 4,5 мм и менее.

Техническим результатом при использовании изобретения является повышение качества литья особенно при изготовлении отливок толщиной 4,5 мм и менее.

Указанный результат достигается за счет того, что в способе запуска установки непрерывного литья между валками, производящей ленту из алюминия или его сплавов, причем толщина этой ленты составляет 4,5 мм и менее, включающeм предварительный подогрев резервуара, обеспечивающего питание средства для подачи металла под давлением жидким металлом, и центральной зоны средства для подачи металла под давлением, включение вращения валков и подачу жидкого металла в резервуар, дополнительно размещают в резервуаре датчик уровня жидкого металла, размещают один или несколько съемных затворов между резервуаром и центральной зоной средства для подачи металла под давлением, предварительно подогревают валки, открывают один или несколько съемных затворов после того, как жидкий металл достигнет в резервуаре заданного уровня, регулируют уровень жидкого металла в резервуаре в соответствии с заданным законом регулирования, корректируют пространственное положение средства для подачи металла под давлением для постоянного поддержания между его кромками и валками заданного расстояния.

Указанный результат достигается также за счет того, что выполняемые операции осуществляют в автоматическом режиме.

Указанный результат достигается также за счет того, что в качестве закона регулирования уровня жидкого металла в резервуаре используют предварительно установленный закон, являющийся функцией времени.

Указанный результат достигается также за счет того, что пространственное положение средства для подачи металла под давлением корректируют по предварительно установленному закону, являющемуся функцией времени.

Указанный результат достигается также за счет того, что в качестве закона регулирования уровня жидкого металла в резервуаре используют закон, являющийся функцией скорости литья.

Указанный результат достигается также за счет того, что коррекцию пространственного положения средства для подачи металла под давлением осуществляют по закону, являющемуся функцией величины сведения валков.

Указанный результат достигается также за счет того, что измеряют расстояние между концевыми кромками средства для подачи металла под давлением и валками, в зависимости от которого перемещают средство для подачи металла под давлением для поддержания расстояния в диапазоне от 0,1 до 0,5 мм.

Указанный результат достигается также за счет того, что в качестве закона регулирования уровня жидкого металла в резервуаре используют закон, являющийся функцией времени и функцией скорости литья.

Указанный результат достигается также за счет того, что коррекцию пространственного положения средства для подачи металла под давлением осуществляют по закону, являющемуся функцией времени и функцией измеренной величины сведения валков.

Указанный результат достигается также за счет того, что коррекцию пространственного положения средства для подачи металла под давлением осуществляют по закону, являющемуся функцией времени и функцией измеренной в данный момент величины расстояния от кромок средства для подачи металла под давлением до валков.

Указанный результат достигается также за счет того, что устройство для подачи жидкого металла в установку непрерывного литья между валками, производящую ленту из алюминия или его сплавов, причем толщина этой ленты составляет 4,5 мм и менее, содержащее средство для подачи металла под давлением и соединенный с ним резервуар для подачи жидкого металла в литейное пространство между валками, снабжено одним или несколькими затворами съемного типа для перекрытия, а затем освобождения прохода для жидкого металла и расположенными между резервуаром и центральной зоной средства для подачи металла под давлением, датчиком уровня жидкого металла, находящегося в резервуаре, приводным механизмом, воздействующим на опрокидывание печи питания расплавленным металлом или на степень открытия выпускного отверстия печи питания, опорным кронштейном средства для подачи металла под давлением, выполненным с возможностью перемещения в горизонтальной плоскости по оси литья и в вертикальной плоскости перпендикулярно оси литья и снабженным датчиком положения, двумя регуляторами, причем первый регулятор своим входом соединен с датчиком уровня, а выходом - с приводным механизмом, второй регулятор своим входом соединен с датчиком положения, а выходом - с механизмом перемещения опорного кронштейна.

Указанный результат достигается также за счет того, что конец средства для подачи металла под давлением, расположенный со стороны валков, содержит кромки, внутренние поверхности которых, находящиеся в непосредственном контакте с жидким металлом, выполнены параллельными.

Указанный результат достигается также за счет того, что расстояние между верхней и нижней частями средства для подачи металла под давлением в его центральной зоне значительно превышает расстояние между внутренними поверхностями концевых кромок.

Указанный результат достигается также за счет того, что расстояние между верхней и нижней частями средства для подачи металла под давлением превышает расстояние между внутренними поверхностями концевых кромок в 1,5-5 раз.

Указанный результат достигается также за счет того, что резервуар, обеспечивающий питание средства для подачи металла под давлением жидким металлом, выполнен с шириной, равной ширине центральной зоны средства для подачи металла под давлением со свободным проходом между ними по всей своей ширине, а затвор выполнен в виде сплошной пластины и установлен с возможностью перекрытия прохода по всей его ширине.

Указанный результат достигается также за счет того, что в качестве датчика уровня жидкого металла использован датчик емкостного типа.

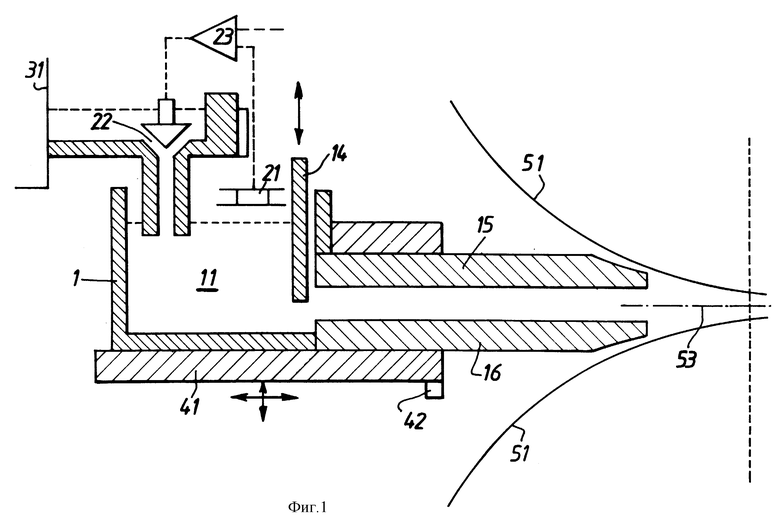

Фиг. 1 представляет собой схематический вид в разрезе установки непрерывного литья между валками в соответствии с предлагаемым изобретением.

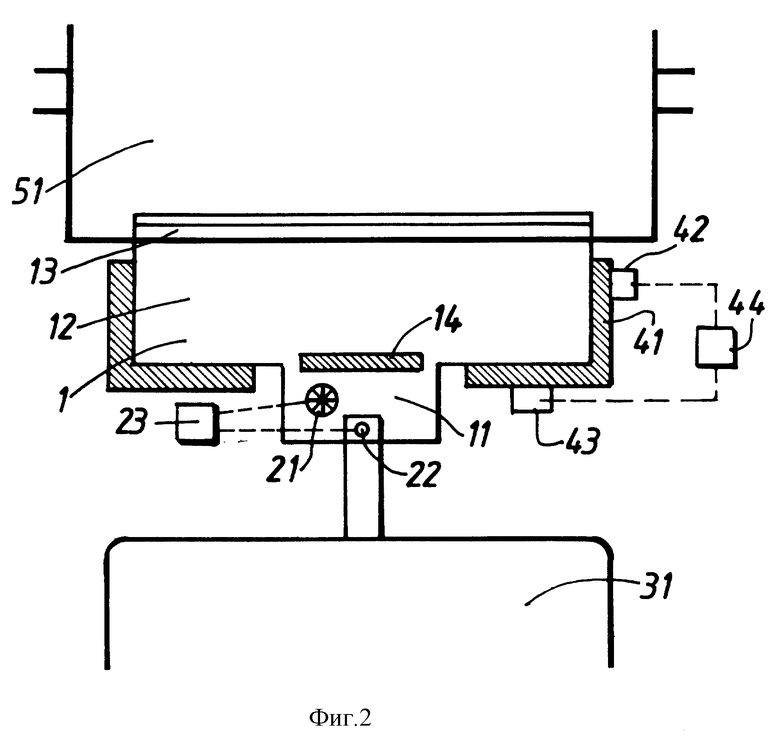

Фиг. 2 представляет собой схематический вид сверху в разрезе установки непрерывного литья между валками в соответствии с предлагаемым изобретением.

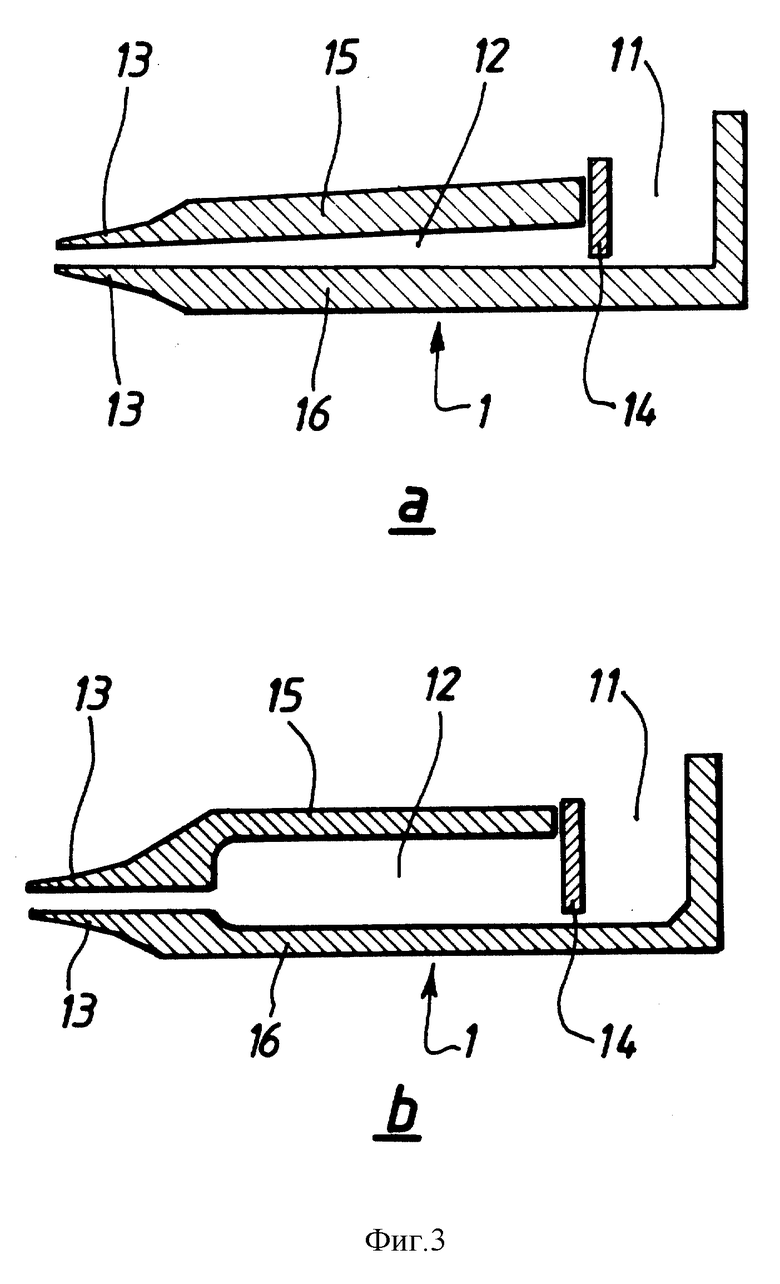

Фиг. 3а представляет собой схематический вид в разрезе обычно используемого средства для подачи металла с резервуаром для установок непрерывного литья между валками.

Фиг. 3b, представляет собой схематический вид в разрезе совокупности средства для подачи металла и его резервуара в соответствии с предпочтительным вариантом реализации предлагаемого изобретения.

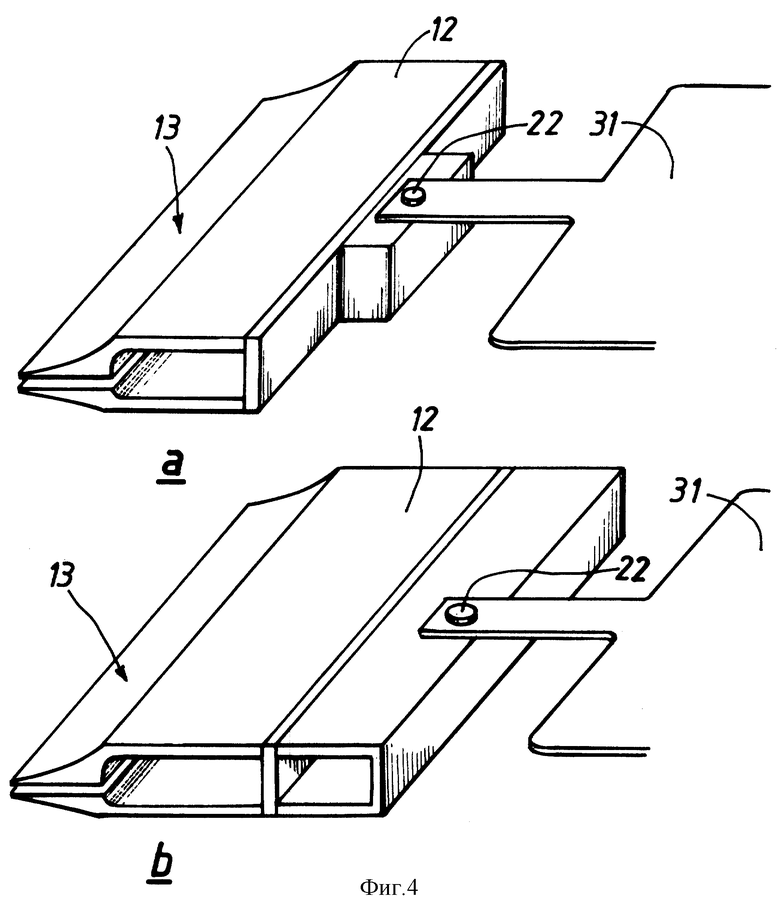

Фиг. 4а представляет собой схематический перспективный вид совокупности средства для подачи металла и связанного с ним резервуара, где упомянутый резервуар имеет ширину, меньшую, чем ширина центральной зоны данного средства.

Фиг. 4b представляет собой схематический перспективный вид совокупности средства для подачи металла и связанного с ним резервуара, где ширина упомянутого резервуара равна ширине центральной зоны упомянутого средства.

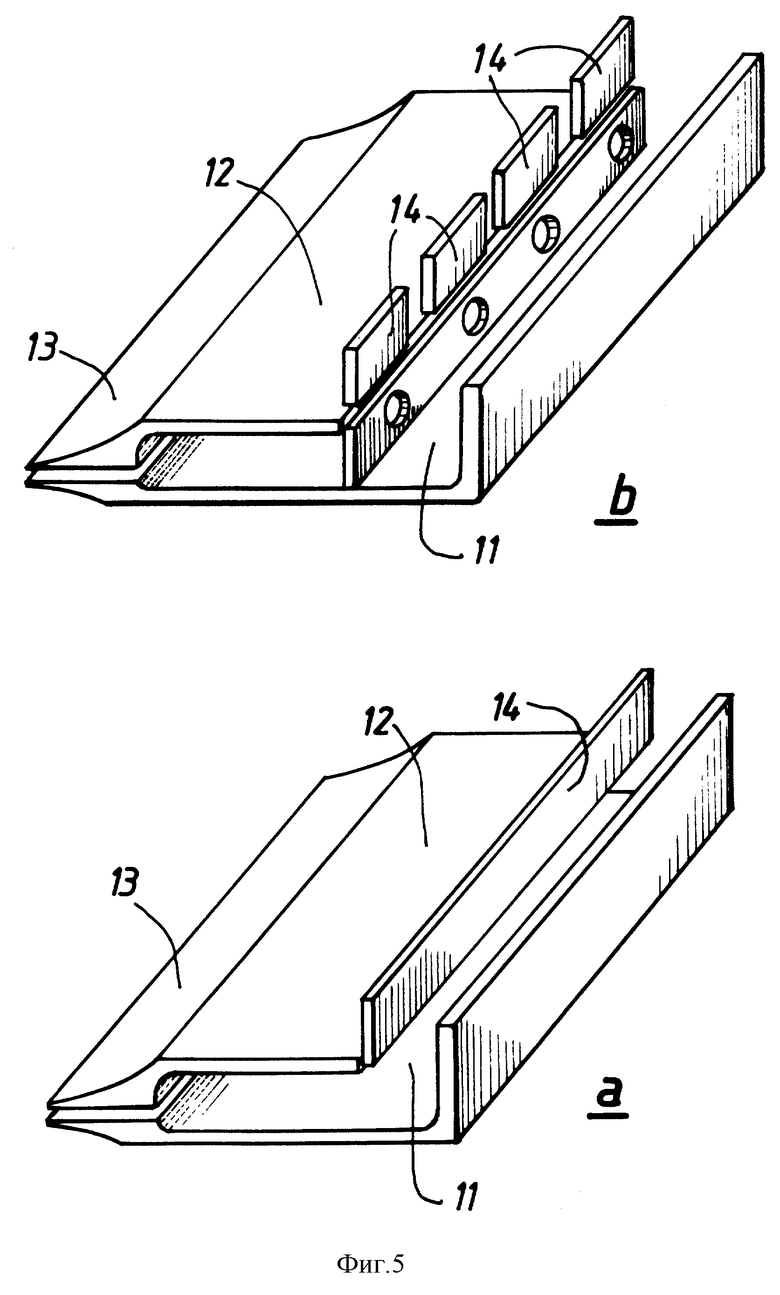

Фиг. 5а представляет собой схематический перспективный вид совокупности средства для подачи металла и связанного с ним резервуара, где проход между упомянутым резервуаром и центральной зоной упомянутого средства в соответствии с предпочтительным вариантом реализации предлагаемого изобретения является полностью свободным и где упомянутый затвор образован сплошной единой пластиной, перекрывающей этот проход по всей его ширине.

Фиг. 5b представляет собой схематический перспективный вид совокупности средства для подачи металла со связанным с ним резервуаром, где проход между этим резервуаром и центральной зоной упомянутого средства перекрыт перемычкой, которая имеет несколько проходных отверстий, распределенных по всей ее ширине.

Первым объектом предлагаемого изобретения является способ запуска установки для непрерывного литья между валками, производящей тонкую ленту из алюминия или его сплавов, причем толщина этой ленты составляет 4,5 мм и меньше. Предлагаемый способ отличается тем, что он содержит следующие этапы:

- размещение одного или нескольких затворов съемного типа между резервуаром средства для подачи металла и центральной зоной этого инжектора;

- предварительный подогрев конструкции средства для подачи металла в целом;

- предварительный подогрев валков данной литейной установки;

- включение вращения валков литейной установки;

- включение подачи жидкого металла в резервуар средства для подачи металла;

- открытие упомянутых затворов после того, как в резервуаре средства для подачи металла будет достигнут заданный уровень жидкого металла;

- автоматическое регулирование уровня жидкого металла в резервуаре средства для подачи металла;

- корректировка положения средства для подачи металла в процессе фазы запуска данной литейной установки для поддержания на постоянном уровне расстояния между кромками средства для подачи металла и валками.

Вторым объектом предлагаемого изобретения является устройство для питания жидким металлом установки непрерывного литья между валками, производящей ленту из алюминия или его сплавов толщиной 4,5 мм и менее. Это устройство служит для питания такой литейной установки жидким металлом на протяжении всего цикла литья, однако предлагаемое устройство решает также и критическую проблему запуска подобной литейной установки. Предлагаемое устройство имеет в своем составе:

средство для подачи металла 1, предназначенное для подачи жидкого металла в пространство между валками 51 и содержащее резервуар 11, некоторую центральную зону и концевые кромки 13;

съемные затворы 14, располагающиеся между упомянутым резервуаром 11 и центральной зоной средства для подачи металла 12;

датчик уровня жидкого металла 21, располагающийся в резервуаре 11 средства для подачи металла;

приводное устройство 22, взаимодействующее на механизм опрокидывания питающей печи или на степень открытия выходного отверстия этой питающей печи;

первый регулятор 23, располагающий программой поддержания уровня жидкого металла в резервуаре средства для подачи металла, сопоставляющий эту программу с реальным уровнем жидкого металла в этом резервуаре, информация о котором поступает с упомянутого датчика уровня 21, и воздействующий соответствующим образом на упомянутое приводное устройство 22 для поддержания этого уровня в требуемом программой диапазоне;

опорный кронштейн средства для подачи металла 41, который может перемещаться в горизонтальной плоскости по оси литья и в вертикальной плоскости - перпендикулярно оси литья благодаря специальному механизму перемещения 43 и который оборудован датчиком положения 42 этого опорного кронштейна;

второй регулятор 44, который располагает программой перемещения опорного кронштейна средства для подачи металла 41, сопоставляет эту программу с реальным его положением, информация о котором поступает с упомянутых датчиков положения 42, и соответственно управляет перемещением упомянутого опорного кронштейна 41 для выдерживания имеющейся программы.

В рамках предлагаемого изобретения можно использовать обычно применяемые на таких литейных установках средства для подачи металла, обеспечивающие получение алюминиевой ленты толщиной от 6 до 10 мм. Эти средства имеют весьма разнообразные формы, могут содержать перегородки и перемычки и не содержать таковых и изготавливаются обычно из огнеупорных материалов, таких, например, как волокнистый керамический огнеупор.

Средство для подачи металла используемого типа схематически представлено на фиг. 3а.

Такое средство содержит верхнюю часть 15 и нижнюю часть 16, между которыми протекает жидкий металл.

Данное средство для подачи металла содержит три условно определяемых зоны: входную зону, называемую резервуаром 11, который принимает жидкий металл, поступающий из печи 31, центральную зону 12, которая может содержать некоторое количество перегородок и перемычек, и концевую зону, располагающуюся со стороны валков и обычно называемую кромками 13.

Хотя обычно применяемые в установках непрерывного литья между валками средства для подачи металла могут быть использованы в рамках предлагаемого изобретения, заявитель установил, что в наиболее тяжелом случае литья тонких лент, толщина которых составляет 4,5 мм и менее, предпочтительным является использование специально сконструированного средства для подачи металла, которое характеризуется следующими особенностями: с одной стороны, внутренние поверхности двух кромок 13, которые находятся в непосредственном контакте с жидким металлом, являются параллельными друг другу, а с другой стороны, это средство для подачи металла спроектировано таким образом, что расстояние, которое отделяет его верхнюю часть 15 от его нижней части 16 в центральной зоне 12, то есть то расстояние, которое соответствует толщине потока жидкого металла в процессе функционирования данной литейной установки, значительно превышает то расстояние, которое отделяет друг от друга внутренние поверхности двух параллельных между собой кромок 13. Таким образом, создается некоторый напор жидкого металла, который оказывается весьма благоприятным именно в процессе запуска технологического процесса литья тонких лент (толщиной 4,5 мм и менее) в рамках предлагаемого изобретения.

Наилучшие результаты получаются в том случае, когда толщина слоя жидкого металла в центральной зоне средства для подачи металла в 1,5-5 раз превышает толщину струи жидкого металла, выходящей между упомянутыми концевыми кромками.

Средство для подачи металла такого типа схематически представлено на фиг. 3b.

Упомянутый резервуар 11, который принимает жидкий металл, поступающий из печи, и распределяет этот жидкий металл в центральной зоне упомянутого средства 12, в принципе может иметь ширину, меньшую, чем ширина этой центральной зоны 12. Этот случай схематически представлен на фиг. 4а. Однако в таком случае в упомянутой центральной зоне средства для подачи металла создаются так называемые "мертвые зоны" в течении жидкого металла, которые затрудняют поддержание равномерной температуры металла во время запуска данной литейной установки. Для запуска технологического процесса литья тонкой металлической ленты (толщиной 4,5 мм и менее) в соответствии с предлагаемым изобретением более предпочтительным представляется использование резервуара, ширина которого равна ширине центральной зоны (такой вариант схематически представлена на фиг. 4b). Этот резервуар может быть оборудован специальным электромагнитным устройством для перемешивания жидкого металла, предназначенным для выравнивания температуры содержащегося в этом резервуаре металла или может не иметь такого устройства.

Возможны разнообразные конфигурации используемых в данном средстве для подачи металла затворов 14, отделяющих резервуар 11 от центральной зоны средства 12. На фиг. 5а схематически представлена конфигурация, в соответствии с которой упомянутое средство для подачи металла спроектировано таким образом, чтобы проход между резервуаром 11 и центральной зоной был полностью свободным по всей ширине. В этом случае соответствующий затвор 14 образован одной сплошной пластиной по всей ширине зоны. На фиг. 5b схематически представлена другая конфигурация, в соответствии с которой проход между резервуаром 11 и центральной зоной средства для подачи металла 12 перегорожен перемычкой, составляющей неотъемлемую часть данного средства. Эта перемычка имеет несколько проходных отверстий, распределенных по всей ширине данного средства для подачи металла, и против каждого из таких отверстий располагается затвор 14.

Все эти конфигурации вполне допустимы в рамках предлагаемого изобретения. Эти затворы изготавливаются из любых материалов, обычно используемых в установках алюминиевого литья, таких, например, как соответствующие огнеупоры или жаропрочная сталь.

Поддержание в заданных пределах температуры жидкого металла вдоль всей технологической цепи, которая проходит от печи до литейных валков представляет собой наиболее важную проблему для обеспечения успешного запуска литейной установки. В некоторых установках непрерывного литья между валками термическая инерция используемой в данном случае печи или наличие специального устройства обработки и/или фильтрования в непрерывном режиме существенно затрудняют решение этой проблемы. Из этого можно сделать вывод о том, что оптимальные условия для запуска установки непрерывного литья между валками в том, что касается выдерживания температурного режима жидкого металла, будут существенно отличаться от соответствующих условий в установившемся режиме функционирования данной литейной установки, и что переход от режима запуска данной установки к установившемуся режиму ее функционирования требует значительного промежутка времени, что неблагоприятным образом сказывается на производительности такой установки и на однородности качества получаемой на ее выходе алюминиевой ленты. В этом случае может оказаться полезным предусмотреть в конструкции данной установки некоторого резерва дополнительного жидкого металла в печи или дополнительный ковш, поддерживаемый при точно определенной заданной температуре. Этот дополнительный жидкий металл полностью заменяет или добавляется в определенной пропорции к жидкому металлу, поступающему из печи, на протяжении периода запуска данной литейной установки.

Не выходя за рамки предлагаемого изобретения, можно использовать любую известную систему регулирования уровня жидкого металла, обычно используемую в технологических процессах алюминиевого литья вообще. Упомянутый датчик уровня жидкого металла 21 может быть индуктивным или лазерным. Упомянутое приводное устройство 22 может представлять собой червячный или затворный приводной механизм. Заявитель, однако, установил, что в данном случае особенно предпочтительным является использование для запуска установки непрерывного литья между валками достаточно тонкой ленты (толщиной 4,5 мм и менее) датчика уровня именно емкостного типа, который отличается относительно малым запаздыванием информационного сигнала при резких изменениях контролируемого уровня жидкого металла.

Закон изменения заданного уровня жидкого металла в резервуаре средства для подачи металла, размещенный в качестве программы в регуляторе 23, представляет собой в упрощенной версии предлагаемого изобретения закон, полученный в предварительно выполненных экспериментах и являющийся просто функцией времени. Можно также заложить в упомянутый регулятор 23 в качестве программы закон изменения уровня жидкого металла, зависящий от фактической скорости литья, а не от времени. И, наконец, может быть принят смешанный вариант, в соответствии с которым закон изменения уровня жидкого металла в резервуаре представляет собой предварительно установленный закон в функции времени, который в случае необходимости подвергается коррекции по информации об измеренной скорости литья в том случае, когда эта скорость выходит за пределы некоторого заданного диапазона.

Закон осуществления перемещений опорного кронштейна средства для подачи металла, введенный в качестве программы в регулятор 44, представляет собой в упрощенной версии реализации предлагаемого изобретения предварительно установленный экспериментальным образом закон, являющийся просто функцией времени. Можно также ввести в упомянутый регулятор 44 в качестве программы закон перемещения опорного кронштейна, представляющий собой функцию измеренного сжатия валков, или закон перемещения, представляющий собой функцию измеренного по месту положения средства для подачи металла в данный момент. И, наконец, как и в предыдущем случае, можно принять смешанный вариант технического решения данной проблемы, в соответствии с которым закон перемещения опорного кронштейна представляет собой предварительно установленный экспериментальным образом закон, являющийся функцией времени, который в случае необходимости корректируется по информации об измеренной величине сжатия валков данной установки непрерывного литья и/или по информации об измеренном фактическом положении данного средства для подачи металла в тех случаях, когда упомянутые параметры выходят за пределы заданных диапазонов. Цель этой непрерывной юстировки положения средства для подачи металла состоит в том, чтобы постоянно поддерживать на уровне от 0,1 до 0,5 мм расстояние, которое отделяет кромки от валков данной литейной установки и непрерывно совмещать среднюю плоскость упомянутого средства с плоскостью литья 53, находящейся на одинаковом расстоянии от упомянутых валков.

Прецизионное перемещение опорного кронштейна средства для подачи металла, которое позволяет точно скорректировать его пространственное положение, может быть обеспечено при помощи любого соответствующего и известного из механики приводного средства, принимая во внимание требуемую точность необходимых перемещений и специфические условия окружающей среды, определяемые характеристиками технологического процесса литья алюминия. В данном случае в качестве упомянутого приводного средства хорошо подходит электрический шаговый двигатель.

Способ и устройство запуска установки непрерывного литья между валками в соответствии с предлагаемым изобретением обретают максимальную эффективность в том случае, когда вся совокупность используемых операций полностью автоматизирована, что позволяет исключить ошибки и неточности действий, связанные с человеческим фактором. Однако способ в соответствии с предлагаемым изобретением можно использовать также и в условиях применения некоторых операций, выполняемых вручную, как, например, ручное открытие упомянутых затворов.

В полностью автоматизированной версии способа запуска установки непрерывного литья между валками в соответствии с предлагаемым изобретением подробно расписанный процесс запуска выглядит следующим образом:

ручное введение информации, касающейся используемого в данном случае алюминиевого сплава и толщины отливаемой ленты;

автоматический поиск в памяти компьютера законов, соответствующих изменению уровня жидкого металла в резервуаре средства для подачи металла и перемещениям этого средства;

автоматический поиск программ, касающихся температуры запуска в резервуаре средства для подачи металла, в самом средстве и на валках;

автоматическая проверка на основе информации, полученной от соответствующих датчиков, правильного выполнения упомянутых программ. Автоматическая проверка на основе информации от соответствующего датчика факта закрытия затвора;

выдача индикации типа "Готовность к запуску";

ручное включение процесса литья;

автоматическое включение вращения валков;

автоматическое открытие затвора после того, как будет достигнут программный уровень жидкого металла в резервуаре;

автоматическое регулирование подачи жидкого металла в резервуар при помощи согласованного взаимодействия датчика уровня жидкого металла в этом резервуаре и приводного механизма, регулирующего подачу жидкого металла в этот резервуар, в соответствии с выбранным законом;

автоматическая корректировка пространственного положения упомянутого средства для подачи металла в соответствии с избранным законом.

Изобретение относится к непрерывному литью между валками тонкой ленты из алюминия и его сплавов, более конкретно - к процессу запуска таких литейных установок. Технический результат - повышение качества литья и отливки лент малой толщины. Изобретение основывается на точном выдерживании режима питания металлом резервуара средства для подачи металла под давлением данной литейной установки и на постоянной корректировке пространственного положения упомянутого средства. Согласно изобретению, предварительно подогревают резервуар, обеспечивающий питание средства для подачи металла под давлением жидким металлом, и центральную зону средства для подачи металла под давлением, включают вращение валков и подают жидкий металл в резервуар. Дополнительно размещают в резервуаре датчик уровня жидкого металла, размещают один или несколько съемных затворов между резервуаром и центральной зоной средства для подачи металла под давлением, предварительно подогревают валки, открывают один или несколько съемных затворов после того, как жидкий металл достигнет в резервуаре заданного уровня, регулируют уровень жидкого металла в резервуаре в соответствии с заданным законом регулирования, корректируют пространственное положение средства для подачи металла под давлением для постоянного поддержания между его кромками и валками заданного расстояния. 2 с. и 14 з.п. ф-лы, 5 ил.

| Электрогидравлический толкатель | 1972 |

|

SU450775A2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2013183C1 |

| EP 0546206 A1, 16.06.1993 | |||

| GB 1287510, 31.08.1972 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2000-07-27—Публикация

1996-08-02—Подача