Область техники

Настоящее изобретение касается фольги или тонких полос из рафинированного алюминия, чистотой выше 99,9%, которые после поверхностной обработки питтинговой коррозией "etching", для увеличения их удельной поверхности, используются для изготовления анодов электролитических конденсаторов, особенно конденсаторов высокого напряжения.

Предшествующий уровень техники

Были проведены многочисленные исследования по изучению влияния следов некоторых элементов в алюминии на плотность пор, возникающих при обработке питтинговой коррозией, и на емкость конденсатора, изготовленного из фольги из этого алюминия. Особенно была выявлена роль свинца, индия и бора.

О роли свинца впервые раскрыто в патенте США 3997339 Сименс, 1976 г., в котором описано влияние сурьмы, бария и цинка от 5 до 220 частей на млн., свинца и висмута до 0,5 частей на млн. и кальция и хрома до 2 частей на млн. В заявке на патент Япония 58-42747 компании Тойо Алюминиум раскрыта положительная роль питтинговой коррозии для содержания индия от 0,1 до 1 части на млн. В статье K.Arai, Т. Suzuki et T.Atsumi "Effect of Trace Elements on Etching of Aluminium Electrolytic Capacitor Foil", журнал Electrochemical Society, июль, 1985, исследуется влияние следов висмута и бора на морфологию питтинговой коррозии и емкость.

В некоторых работах было показано, что для полной эффективности элементы должны концентрироваться в зоне, близкой к поверхности. В заявке на патент Япония 57-194 516-А компания Toyo Aluminium, 1982, был выявлен положительный эффект на способность к питтинговой коррозии при концентрации от 50 до 2000 частей на млн. содержания свинца, висмута и/или индия до глубины 0,1 мкм в поверхностной зоне.

В патенте ЕР 0490574 компании Showa Aluminium, 1992 г., описывается концентрация при различном содержании элементов Fe, Си, Zn, Mn, Ga, Р, V, Ti, Cr, Ni, Та, Zr, С, Be, Pb и In, т.е. на поверхности раздела между поверхностным оксидным слоем фольги и самой фольгой. Отношение концентрации элементов в зоне концентрации и сердцевине фольги, измеренное ионным зондом, составляет от 1,2 до 30.

В патенте США 5128836 компании Sumitomo Light Metal, 1992 г., описывается концентрация Pb, Bi и/или In при содержании от 10 до 1000 частей на млн. в субповерхностной зоне глубиной от 0,1 до 0,2 мкм. Способы, предлагаемые для улучшения поверхностной миграции различных элементов, представляет собой либо термические способы обработки, например, окончательный отжиг при особых условиях, либо физические способы осаждения, такие как катодное распыление или ионная имплантация.

Наконец, известно, что низкие значения емкости получают тогда, когда питтинговая коррозия не является однородной на поверхности фольги. Связь между этими неоднородностями питтинговой коррозии и распределением по поверхности таких элементов, как Рb, В или In четко не установлена, как это показано в статьях W. LIN et al. "The Effect of Lead Impurity on the DC-Etching Behaviour of Aluminium Foil for Electrolytic Capacitor Usage", Corrosion Science, том 38, № 6, 1996, стр. 889-907, и "The Effect of Indium Impurity on the DC-Etching Behaviuor of Aluminium Foil for Electrolytic Capacitor Usage", Corrosion Science, том 39, №9, 1997, стр. 1531-1543.

Краткое изложение сущности изобретения

Задачей настоящего изобретения является повышение влияния поверхностной концентрации элементов Рb, В и In на способность к питтинговой коррозии фольги из рафинированного алюминия для электролитических конденсаторов. Изобретение основывается на выявлении положительного влияния однородного распределения этих 3 элементов на поверхности фольги.

Задачей настоящего изобретения является способ изготовления фольги из рафинированного алюминия чистотой выше 99,9% алюминия для изготовления анодов электролитических конденсаторов, содержащей по меньшей мере один из элементов Рb, В и In со средним общим содержанием (по массе) от 0,1 до 10 частей на млн. (предпочтительно от 0,5 до 5 частей на млн.), при этом распределение этих трех элементов в поверхностной зоне глубиной 0,1 мкм таково, что интенсивность их сигнала, получаемая посредством ионного анализа, имеет дисперсное отношение: Rд=(Iмакс-Iмин)/Iсред, меньше 5 и предпочтительно меньше 2.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов его воплощения со ссылками на сопровождающие чертежи, на которых:

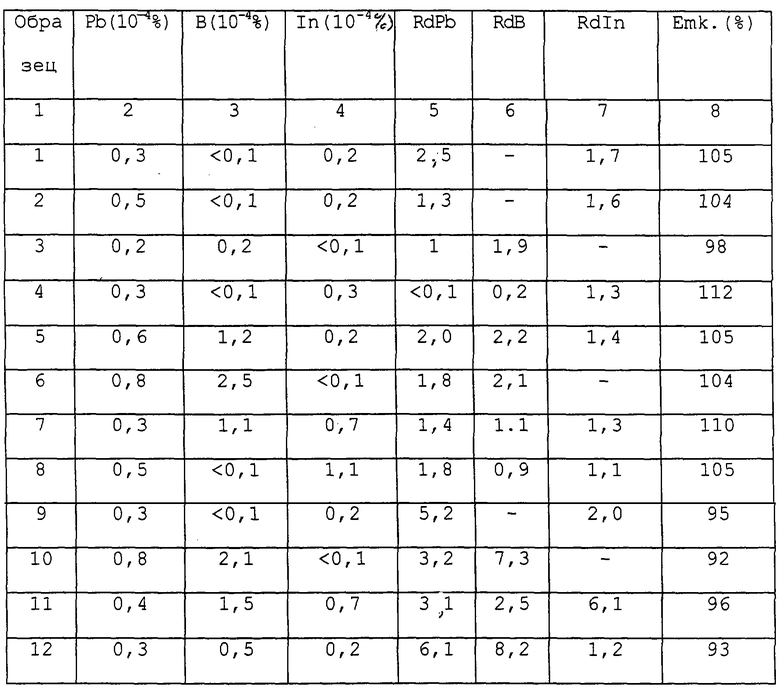

фиг.1 изображает диаграмму интенсивности, полученную посредством ионного анализа для какого-либо элемента в логарифмическом масштабе в зависимости от расстояния продвижения (в мкм) перпендикулярно направлению прокатки фольги и определения максимальной, минимальной и средней интенсивностей, необходимых для расчета дисперсного отношения, согласно изобретению;

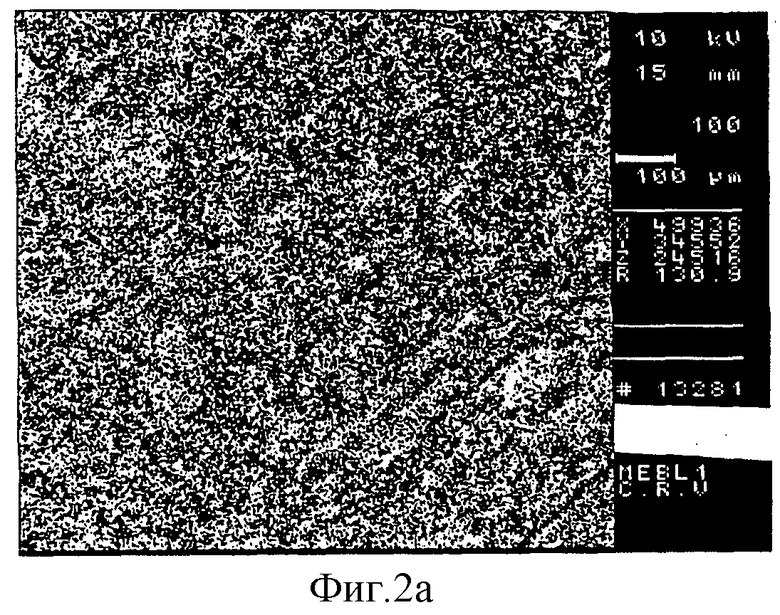

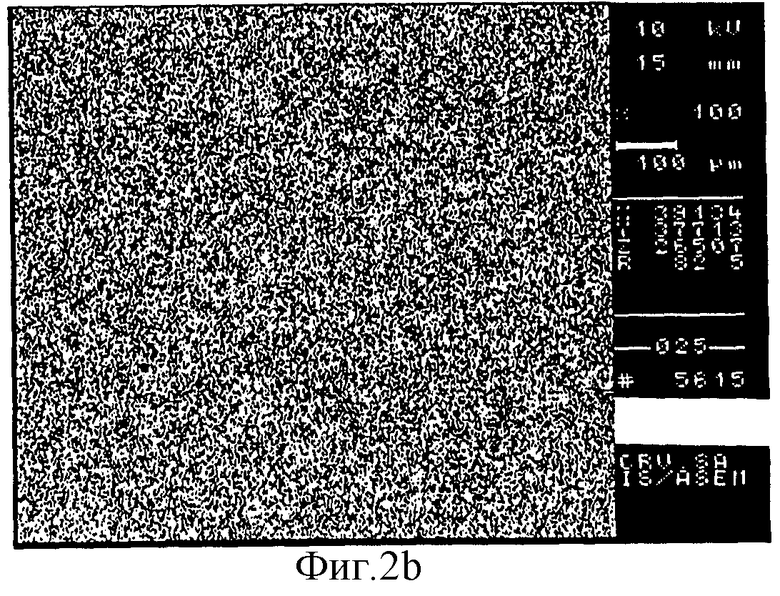

фиг.2а и 2b изображают микрофотографии распределения фигур травления после питтинговой коррозии, полученные соответственно в результате неоднородного (a) и однородного (b) распределения элементов Рb, В и In на поверхности фольги.

Описание предпочтительных вариантов воплощения изобретения

Алюминиевую фольгу для изготовления электродов электролитических конденсатов получают из рафинированного алюминия чистотой не менее 99,9%. Для рафинирования может использоваться либо электролитическое рафинирование так называемое "3 слоя", как описанное в патенте FR 759588 и FR 832528, либо ликвационное рафинирование, такое как описанное в патенте FR 1594154. Металл затем подвергают горячей прокатке, затем холодной прокатке до получения конечной толщины, которая составляет порядка 0,1 мм.

Известно, что добавка алюминия от 0,1 до 10 частей на млн. (по массе) и предпочтительно от 0,5 до 5 частей на млн. свинца, бора и/или индия приводит к повышению способности фольги к питтинговой коррозии, а следовательно, электрических характеристик конденсатора и предпочтительно, когда эти элементы концентрируются на поверхности фольги в количестве от 10 до 1000 частей на млн. в поверхностной зоне глубиной 1 мкм. Такая концентрация в поверхностной зоне достигается посредством окончательного отжига при температуре от 400 до 600°С в течение достаточного промежутка времени, обычно нескольких часов.

В соответствии с изобретением дисперсное отношение Rд=(Iмакс-Iмин)/Iсред ниже 5 и предпочтительно 2 для каждого из элементов Рb, В и In. Интенсивность измеряется с помощью ионного анализатора типа SIMS (Secondary Ion Mass Spectrometry) методом "step-scan". В используемом способе шаг продвижения составляет 10 мкм, а зоне фреттинг-коррозии представляет собой квадрат со стороной 250 мкм. Эти параметры прекрасно согласуются со шкалой неоднородностей, наблюдаемых при питтинговой коррозии, как показано на фиг.2.

Среднюю интенсивность сигнала Iсред для одного элемента получают вычислением среднеарифметических интенсивностей, измеряемых по профилю. Интенсивность верхнего предела Iмакс представляет собой среднеарифметическое значение максимальных интенсивностей, получаемых следующим образом. Они определяются через интенсивность во второй точке трех последовательно анализируемых точек, имеющих максимальную интенсивность на второй точке. Учитывают лишь максимальные значения, превышающие пороговое значение, установленное равным чуть выше средней интенсивности. Также интенсивность нижнего предела Iмин представляет собой среднеарифметическое значение интенсивностей, полученных в том случае, когда наблюдают минимум на второй точке из трех последовательно анализируемых точек. При этом учитывают только интенсивности, превышающие некоторое пороговое значение, расположенное чуть ниже средней интенсивности.

Эта методика проиллюстрирована диаграммой на фиг.1, представляющей собой профиль интенсивности в зависимости от расстояния, проходимого ионным анализатором по образцу. Точки измерения указаны кружочком, а точки, учитываемые в качестве минимальных и максимальных интенсивностей, обведены квадратом и располагаются вне полосы, ограниченной двумя пороговыми линиями.

Распределения элементов Рb, В и In достигают следующим образом.

Осуществляют литье пластины из рафинированного алюминия чистотой выше 99,9% с механической вибрацией расплава с общим содержанием Pb+В+In, составляющим от 0,1 до 10 частей на млн.

Затем усредняют при температуре выше 580°С в течение более 20 ч.

Проводят горячую и, при необходимости, холодную прокатку до получения пластины толщиной от 8 до 3 мм.

Проводят промежуточный отжиг при температуре выше 400°С в течение 1-100 ч предпочтительно в атмосфере инертного газа.

Осуществляют холодную прокатку до получения толщины от 0,115 до 0,18 мм.

Проводят восстановительный отжиг при 200-280°С в течение 1-80 ч,

затем окончательную холодную прокатку до получения толщины от 0,085 до 0,125 мм,

и окончательный отжиг при 540-600°С в течение 1-50 ч. Различные операции по отжигу осуществляются предпочтительно в атмосфере инертного газа, например, аргона.

Механическая вибрация во время литья и/или комбинация термических способов обработки при более высокой температуре, чем в известном уровне техники, приводят к большей однородности распределения элементов Рb, В и In. Такая однородность распределения элементов приводит к более однородному распределению фигур коррозии после питтинговой коррозии, как это показывает сравнение микрофотографий, выполненных с помощью электронного сканирующего микроскопа и представленных на фиг.2 (известный уровень техники) и 2в (по изобретению).

ПРИМЕРЫ

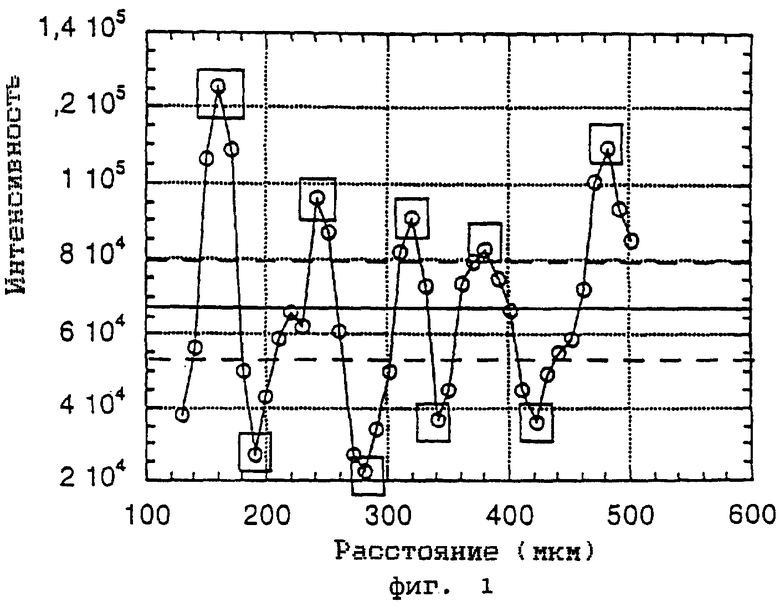

Восемь образцов фольги из рафинированного алюминия чистотой 99,9% с легирующими элементами, указанными в таблице, были получены следующим образом.

Осуществляли следующие операции:

литье с механической вибрацией пластины и усреднение этой пластины в течение 30 ч при 600°С;

горячая и холодная прокатка до получения толщины 6 мм;

промежуточный отжиг в течение 15 ч при 450°С в атмосфере аргона;

холодная прокатка до получения толщины 0,125 мм;

промежуточный отжиг в течение 35 ч при температуре 250°С;

холодная прокатка до получения толщины 0,1 мм;

окончательный отжиг в течение 10 ч при 580°С в атмосфере аргона.

Четыре образца для сравнения были получены известным способом, для чего осуществляли следующие операции:

литье (без механической вибрации) пластины и усреднение в течение 30 ч при 550°С;

горячая и холодная прокатка до получения 6 мм;

промежуточный отжиг в течение 40 ч при температуре 200°С;

холодная прокатка до получении толщины 0,1 мм;

окончательный отжиг в течение 10 ч при 580°С в атмосфере аргона.

Измеряли содержание элементов Рb, В и In в поверхностной зоне с помощью ионного зонда IMS 5F фирмы САМЕСА со следующими параметрами:

первичный ион - ксенон; напряжение ускорения - 8,5 кВ; первичный ток - 30 нА; размер очага - 250×250 мкм; размер пучка - 30 мкм; анализируемая зона - 2×2 мкм; шаг перемещения - 10 мкм; общее перемещение - 50 мкм.

В этих условиях фреттинг-коррозия является стабильной после 125 мкм перемещения. Первые 125 мкм каждого бокового профиля таким образом игнорируются. Глубина анализа ниже 0,1 мкм. Измерения выполняли в нескольких локализованных точках для получения надежных статистических значений. На каждом образце измеряли среднюю, максимальную и минимальную интенсивность для каждого из элементов по описанной выше методике и рассчитывали дисперсное отношение Rд в каждом случае.

Затем измеряли емкость конденсаторов, полученных из образцов с питтинговой коррозией следующим образом: листы алюминиевой фольги подвергались электролизу в растворе, содержащем 5% НСl и 15% H2SO4 при плотности постоянного тока 200 мА/см2 в течение 60 с при 85°С. После чего листы погружали в раствор с 5% НС1 на 8 мин. Образование оксида осуществлялось при напряжении 450 В в растворе бората аммония. Емкость измерялась в мкФ/см2, но затем переводилась в проценты по отношению к эталонной рафинированной фольге. Полученные результаты сведены в таблицу.

Отмечается повышение емкости для образцов 1-8, для которых дисперсное отношение для трех рассматриваемых элементов ниже 5 по сравнению с четырьмя образцами 9-12, для которых дисперсное отношение выше 5 по меньшей мере для одного из элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОЛЬГА ИЛИ ПОЛОСА ИЗ РАФИНИРОВАННОГО АЛЮМИНИЯ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 2003 |

|

RU2318912C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОЙ ПОЛОСЫ | 2011 |

|

RU2561629C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ЛЕНТЫ | 1996 |

|

RU2113922C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРАВЛЕНОЙ КАТОДНОЙ АЛЮМИНИЕВОЙ ФОЛЬГИ, ИЗГОТОВЛЕННОЙ ИЗ АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ, ЛЕГИРОВАННОГО СКАНДИЕМ. | 2014 |

|

RU2588942C2 |

| АЛЮМИНИЙ-ИОННАЯ БАТАРЕЯ | 2018 |

|

RU2701680C1 |

| АНОД ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА (ВАРИАНТЫ) | 2004 |

|

RU2262159C1 |

| Способ получения биметаллического проводника с медной оболочкой и сердечником из алюминиевого сплава системы Al-Fe | 2024 |

|

RU2835921C1 |

| Способ синтеза металл-графеновых нанокомпозитов | 2015 |

|

RU2623410C2 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОГО НАНЕСЕНИЯ ВАКУУМНЫХ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2141004C1 |

| АЛЮМИНИЕВО-МАГНИЕВЫЙ СПЛАВ И СВАРНАЯ КОНСТРУКЦИЯ ИЗ ЭТОГО СПЛАВА | 1997 |

|

RU2194787C2 |

Изобретение относится к области электротехники, в частности к изготовлению анодов электролитических конденсаторов высокого напряжения. Фольга из рафинированного алюминия чистотой выше 99,9% для изготовления анодов электролитических конденсаторов имеет среднее содержание по массе для суммы элементов Pb+В+In, составляющее от 0,1 до 10 частей на млн. (предпочтительно от 0,5 до 5 частей на млн.). Распределение трех этих элементов в поверхностной зоне глубиной 0,1 мкм таково, что интенсивность их сигнала, полученная посредством ионного анализа, имеет дисперсное отношение: Rд=(Iмакс–Iмин)/Iсред ниже 5 и предпочтительно 2. Также описан способ изготовления такой фольги. Техническим результатом изобретения является повышение емкости конденсаторов. 2 с. и 3 з.п. ф-лы, 2 ил., 1 табл.

| US 5128836 A, 07.07.1992 | |||

| ПОРИСТОЕ ПОКРЫТИЕ ДЛЯ МОДИФИКАЦИИ ПОВЕРХНОСТИ ФОЛЬГИ ЭЛЕКТРОЛИТИЧЕСКОГО КОНДЕНСАТОРА | 1997 |

|

RU2123738C1 |

| Устройство для зажима подвижного органа | 1969 |

|

SU490574A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОЙ ФОЛЬГИ (ВАРИАНТЫ) И КАТОДНАЯ ФОЛЬГА ЭЛЕКТРОЛИТИЧЕСКОГО КОНДЕНСАТОРА | 1996 |

|

RU2098878C1 |

Авторы

Даты

2004-06-27—Публикация

2000-02-22—Подача