Изобретение относится к области станкостроения и может быть использовано в загрузочно-разгрузочных устройствах для обработки дисковых заготовок на токарном станке.

Известны загрузочные устройства к токарно-револьверным автоматам для подачи штучных заготовок в цангу автомата посредством переноса магазином нижней заготовки на линию центров автомата и ее подачи толкателем, укрепленным в револьверной головке (1),

Загрузочные устройства к таким автоматам не отличаются высокой производительностью, т. к. не позволяют совместить во времени возврат магазина в верхнее положение с подачей заготовки в цангу.

Известны также загрузочно-разгрузочные устройства к токарно- револьверному автомату для подачи штучных заготовок в цангу автомата посредством переноса магазином очередной заготовки на линию центров автомата и передачи ее толкателем в револьверной головке с одновременным захватом подпружиненным штоком, расположенным также в револьверной головке, следующей заготовки (2).

Загрузочные устройства к токарно-револьверным станкам обладают существенным недостатком, заключающимся в том, что близость загрузочно-разгрузочных устройств к рабочей зоне станка, к обрабатывающему инструменту создает угрозу засорения рабочей зоны станка отработанной стружкой, повреждения как обрабатывающего инструмента, так и обрабатываемой поверхности и т.д.

Загрузочно-разгрузочные устройства к токарно-винторезным станкам обладают некоторым преимуществом в силу своих конструктивных особенностей перед загрузочно-разгрузочными устройствами к токарно-револьверным в вопросе размещения загрузочно-разгрузочных устройств от рабочей зоны резания.

Наиболее близким по своей технической сущности к предлагаемому загрузочно-разгрузочному устройству является устройство к токарному станку для деталей дискового типа, перемещаемых питателем из магазина, снабженного механизмом поштучной выдачи заготовок к шпинделю станка при движении суппорта станка к передней бабке. Причем на суппорте станка закреплена приемная втулка, удерживающая обработанную деталь, являющуюся базой для очередной, поданной в зону обработки заготовки и опирающуюся на планку, укрепленную на станине станка и имеющую окно над отводящим лотком (3).

Использование описанного выше загрузочно-разгрузочного устройства хотя и позволяет несколько сократить загрузочно- разгрузочный цикл за счет совмещения времени обработки заготовки и разгрузки обработанной детали при движении суппорта станка к передней бабке, однако не решает проблемы точности изготовления деталей. При незначительной неточности инструмента, возникшей, например, при его срабатывании в процессе эксплуатации, при заточке, или еще по какой-либо причине, она будет суммироваться и множиться в результате того, что каждая последующая деталь базируется на предыдущей. Неточность изготовления предыдущей детали повлечет за собой увеличение неточности каждой последующей, что может привести к браку.

Технический результат, на достижение которого направлено заявленное изобретение, заключается в том чтобы избежать упомянутых осложнений и предложить такое устройство, которое позволяет упростить конструкцию, сократить цикл загрузки и повысить его производительность.

Это достигается тем, что в загрузочно-разгрузочном устройстве, содержащем вертикальную плиту, на которой установлен магазин с заготовками, механизм поштучной их подачи по каналу к шпинделю токарного станка и отсекатель, упомянутый магазин выполнен в виде кассеты и через отсекатель соединен с верхней частью канала, а нижняя часть канала соединена с втулкой, цилиндрическое отверстие которой соосно оси шпинделя.

Кроме этого, предложено отсекатель выполнить в виде подпружиненных упоров и регулируемых кулачков, взаимодействующих с этими упорами, причем упоры предложено закрепить на торцевой части кассеты, а кулачки - на корпусе питателя.

Предложено также снабдить устройство подложкой и установить ее над втулкой с возможностью выхода в канал для удержания очередной подаваемой на обработку заготовки.

Более подробно загрузочно-разгрузочное устройство показано на чертежах, где:

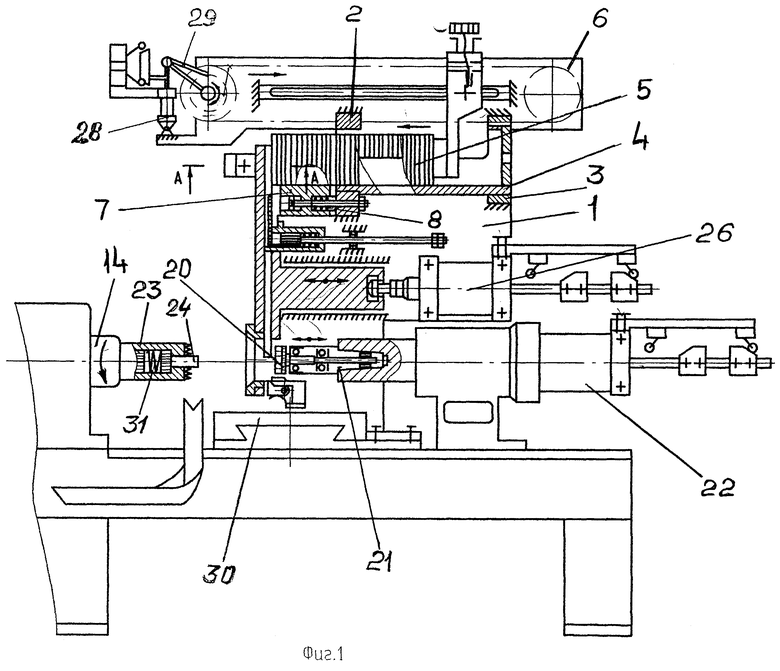

на фиг.1 изображен общий вид устройства в исходном положении;

на фиг.2 - разрез А-А на фиг.1;

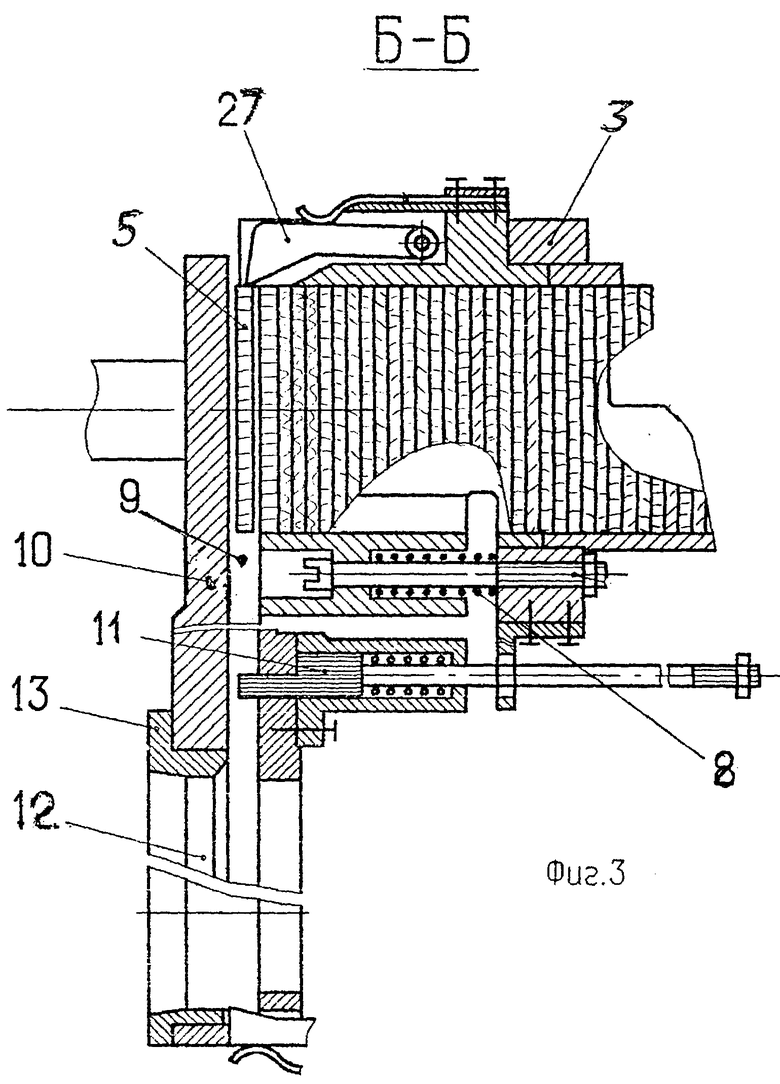

на фиг.3 - разрез Б-Б на фиг.2;

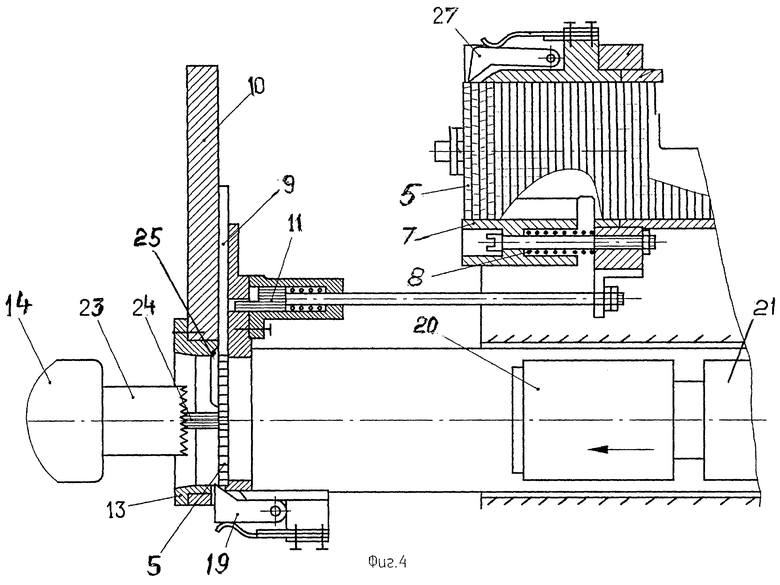

на фиг. 4 - устройство в момент прохода заготовки через центрирующее отверстие втулки.

Загрузочно-разгрузочное устройство для обработки дисковых заготовок в автоматическом режиме на токарном станке включает вертикальную плиту 1, на которой размещены ложементы 2 и 3 для кассеты 4 с пакетом дисковых заготовок 5, механизм 6 перемещения упомянутых заготовок 5 в кассете 4 на шаг, соответствующий толщине диска заготовки, механизм поштучной выдачи заготовок из кассеты, состоящий из подвижного упора 7 с пружиной 8, открывающего доступ заготовке 5 в вертикальный канал 9, питателя 10, подложки 11, также взаимодействующей с каналом 9 перекрывая или открывая его для дальнейшего прохода заготовки 5 вниз к цилиндрической поверхности 12 втулки 13, соединенной с указанным каналом 9 в нижней его части для подачи обрабатываемой заготовки на шпиндель 14 станка, отсекателя 15 (фиг.2), причем его упоры 16, поджимающиеся пружинами 17, установлены на торцевой его поверхности, а кулачки 18, взаимодействующие своими скосами со скосами упоров 16, закреплены на корпусе питателя 10.

Загрузочно-разгрузочное устройство снабжено также узлом центрирования и ориентирования заготовки 5 относительно оси шпинделя 14 станка. Он включает защелку 19, удерживающую указанную заготовку 5 в отверстии втулки 13 в вертикальном положении и препятствующую ее опрокидыванию вперед. От опрокидывания назад заготовка удерживается торцом внутренней поверхности задней стенки питателя (фиг.4). Вращающийся прижим 20 пиноли задней бабки 21 служит для проталкивания ее посредством пневмоцилиндра 22 через цилиндрическое отверстие 12 втулки 13 (фиг.3 и 4), соосное оси шпинделя 14, до упора в рифленую поверхность поводкового центра 23. Поводковый центр 23 имеет утапливаемый толкатель 24, который является направляющим на последнем отрезке пути заготовки, определяемом глубиной утапливания упомянутого толкателя 24, а благодаря фаске 25 входного отверстия втулки 13 происходит окончательная коррекция соосности обрабатываемой заготовки относительно оси шпинделя 14 станка.

Работает устройство следующим образом. Кассету 4 с пакетом дисковых заготовок 5 устанавливают в ложементах 2 и 3, размещенных на вертикальной плите 1. Включением пневмоцилиндра 26 устанавливают питатель 10 в правое крайнее положение (фиг. 1 и 3), при котором подвижный упор 7 перемещается также вправо, сжимая пружину 8, для принятия очередной заготовки 5 питателем. Кулачки 18 упомянутого питателя 10 раздвигают упоры 16 отсекателя 15, сжимая пружины 17. Заготовка 5, не сдерживаемая более упорами 16, под действием собственной тяжести и давления пружинной защелки 27 падает в канал 9 питателя 10 на подложку 11.

Как только заготовка 5 попадает в канал 9 питателя 10 последний под воздействием пневмоцилиндра 26 перемещается влево (фиг.4), в результате чего упор 7, не испытывая давления стенки питателя 10, под воздействием пружины 8 возвращается в левое крайнее положение, предотвращая выпадение последующей заготовки из кассеты 4. Кулачки 18 также перемещаются влево (фиг. 2), упоры 16 под воздействием пружин 17 занимают свое первоначальное положение и удерживают пакет заготовок в вертикальном положении в кассете

Подложка 11 под воздействием своей пружины отодвигается вправо, освобождая проход в канале 9 для дальнейшего прохода заготовки 5 на цилиндрическую поверхность 12 втулки 13. Заготовка 5 удерживается на этой поверхности в вертикальном положении с одной стороны торцовой стенкой питателя 10, а с другой стороны - защелкой 19, препятствующей опрокидыванию заготовки вперед (фиг.4).

Вращающийся прижим 20 пиноли задней бабки 21 проталкивает обрабатываемую заготовку посредством пневмоцилиндра 22 через центрирующее отверстие втулки 13, соосное оси шпинделя 14, до упора в рифленую поверхность поводкового центра 23, утапливая при этом толкатель 24.

В момент подхода питателя 10 с обрабатываемой заготовкой 5 к поводковому центру 23 движением пневмоцилиндра 28 механизма 6 перемещения заготовок 5 в кассете 4 храповик 29 цепной передачи перемещает пакет заготовок в кассете 4 на шаг, равный толщине одной дисковой заготовки, в левое крайнее положение (фиг.1) до упоров 16 отсекателя 15.

Следующим этапом работы устройства является подача суппорта 30 станка с режущим инструментом для обработки заготовки. В процессе обработки совершается несколько операций - проточка диаметров разных размеров, снятие фасок.

Одновременно питатель 10 перемещается в исходное правое положение под воздействием пневмоцилиндра 26 для следующей загрузки. После обработки детали суппорт 30 отводится в начальное положение, вращающийся центр 20 - в правое крайнее положение, а толкатель 24 под действием пружины 31 сбрасывает деталь в отводящий лоток 32, через который она попадает в приемник (не показан).

Далее цикл повторяется.

Источники информации:

1. Авторское свидетельство СССР N 443740 по кл. B 23 G 7/06, 1972 г.

2. Авторское свидетельство СССР N 511182, кл. B 23 B 15/00, 1974 г.

3. Авторское свидетельство СССР N 371025 кл. B 23 B 15/00, 1970 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1983 |

|

SU1144846A2 |

| Загрузочное устройство к токарноревольверному | 1974 |

|

SU515624A1 |

| Загрузочное устройство | 1972 |

|

SU443740A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU371025A1 |

| СХВАТ ПРОМЫШЛЕННОГО РОБОТА | 1996 |

|

RU2096167C1 |

| Автоматизированная технологическая единица | 1982 |

|

SU1073085A1 |

| Загрузочное устройство для токарно-револьверных станков | 1984 |

|

SU1171279A1 |

| Механический питатель для поштучной выдачи заготовок в рабочую зону токарно-револьверного автомата | 1961 |

|

SU144381A1 |

| Токарно-револьверный автомат | 1974 |

|

SU663487A1 |

| Устройство для ориентированной подачи деталей в токарно-револьверные станки | 1985 |

|

SU1296363A1 |

Изобретение относится к станкостроению и может быть использовано в загрузочно-разгрузочных устройствах к токарному станку для обработки дисковых заготовок. Устройство содержит вертикальную плиту, на которой установлен магазин для заготовок, питатель с вертикальным каналом, механизм поштучной подачи заготовок к каналу, причем магазин выполнен в виде кассеты и через отсекатель соединен с верхней частью канала. В нижней части канала установлена втулка, соосная с шпинделем токарного станка. При этом отсекатель выполнен в виде подпружиненных упоров и регулируемых кулачков. Кулачки закреплены на корпусе питателя, а упоры установлены на торцевой части кассеты с возможностью взаимодействия с кулачками. Такое выполнение конструкции позволяет сократить цикл загрузки и повысить производительность. 2 з.п.ф-лы, 4 ил.

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 0 |

|

SU371025A1 |

| Загрузочное устройство | 1987 |

|

SU1472212A1 |

| Механизм подачи автомата для обработки поршневых колец | 1978 |

|

SU751561A1 |

Авторы

Даты

1999-09-27—Публикация

1997-04-18—Подача