Изобретение относится к предварительной обработке лубоволокнистого материала, в частности льна, для последующего использования в качестве высококачественного сырья в технологии выработки пряжи на оборудовании хлопкопрядильного производства.

Известен способ получения волокна из луба кенафа по авторскому свидетельству СССР N 1211350, D 01 С, 1/02 (прототип), включающий обработку потока-ленты предварительно подвергнутым электрическому воздействию водным раствором химических реактивов, отжим и сушку.

Недостатком указанного способа является невысокая степень разъединенности технических пучков на элементарное волокно даже при обработке при температуре кипения, что способствует высокому содержанию в обработанной волокнистой массе веществ неволокнистого происхождения и затрудняет переработку волокна в прядении, особенно на хлопкопрядильном оборудовании, а также использование специфических (карбонат натрия) химических реактивов, что усложняет утилизацию отработанных растворов.

Целью данного изобретения является расширение ассортимента линейных плотностей смесовой пряжи и увеличение доли лубяных волокон в смесовой пряже при ее выработке на оборудовании хлопкопрядильного производства за счет повышения степени разъединенности до элементарного волокна лубоволокнистого материала, удаления с поверхности волокна сопутствующих веществ неволокнистого происхождения, рассортировки волокна на фракции по длине и тонине, а также повышение экологической чистоты способа подготовки лубоволокнистого материала за счет применения малого количества пищевого продукта, такого как поваренная соль, удобного для утилизации через обычную канализацию.

Указанный технический результат в способе, включающем обработку потока-ленты предварительно подвергнутым электрическому воздействию водным раствором химических реагентов, отжим и сушку, достигается тем, что водный раствор подвергают электрохимической активации, а поток-ленты обрабатывают электрохимически активированным водным раствором с окислительно-восстановительным потенциалом от минус 1380 мВ до плюс 1380 мВ, кислотностью 2 - 14 pH и содержанием хлора 1 - 200 мг/л при 16 - 40oC.

Поставленная цель также достигается тем, что перед обработкой электрохимически активированным водным раствором лубово-локнистый материал разделяют на два самостоятельных потока-ленты, один из которых содержит волокно, выделенное из вершинной, а другой - из комлевой части стебля.

Цель достигается еще и тем, что потоки-лент обрабатывают электрохимически активированным водным раствором, отжимают и сушат отдельно друг от друга на самостоятельных линиях.

Использование в способе обработки потока-ленты электрохимически активированного водного раствора с окислительно- восстановительным потенциалом, кислотностью и содержанием хлора даже при заданной пониженной температуре позволяет эффективно расщеплять комплексы склеенных между собой элементарных волокон путем растворения склеивающих элементарные волокна веществ, сохраняя прядильные способности волокон.

При этом электрохимическая активация осуществляется на известных в практике электрохимической активации специальных технических электрохимических системах с униполярным электрохимическим воздействием на раствор.

Получение высокой степени разъединенности элементарного волокна позволяет получить указанный выше технический результат, так как по длине и толщине разъединенное элементарное волокно соизмеримо с различными типами хлопковых волокон.

Выбор диапазона указанных параметров электрохимически активированного раствора определяется требованиями, предъявляемыми к обработанной волокнистой массе и свойствами исходного волокнистого материала, отражающими селекцию, условия выращивания, степень вылежки, глубину первичной обработки и части стебля, из которых выделено волокно.

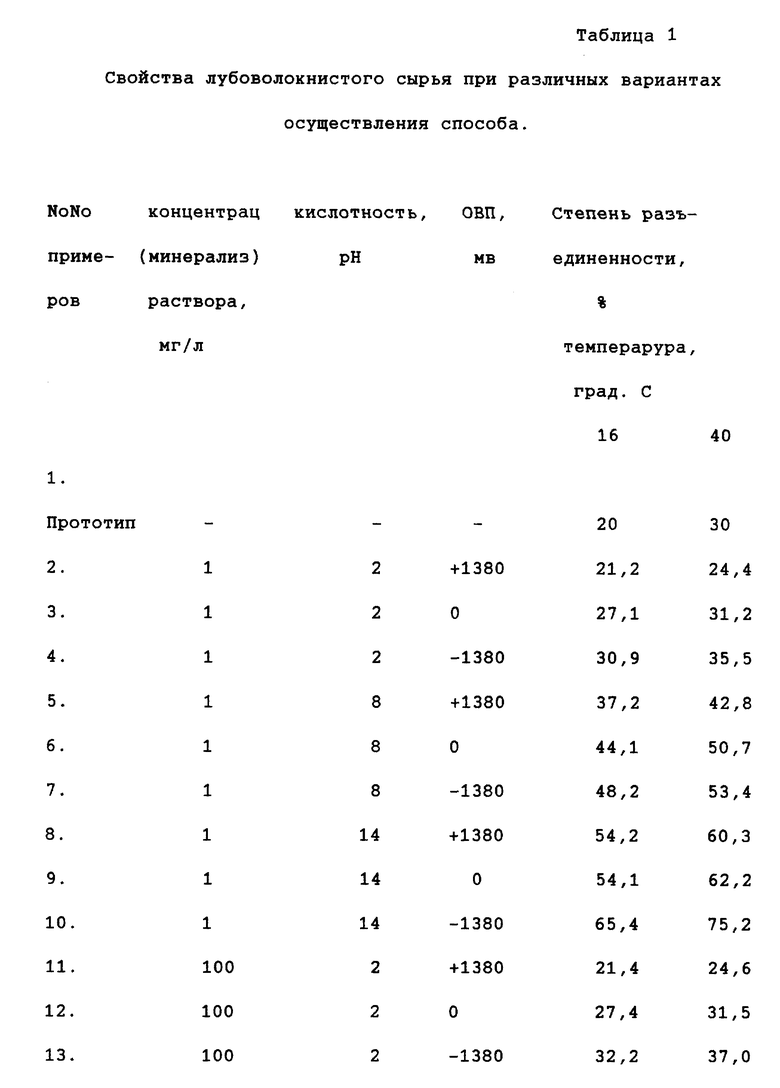

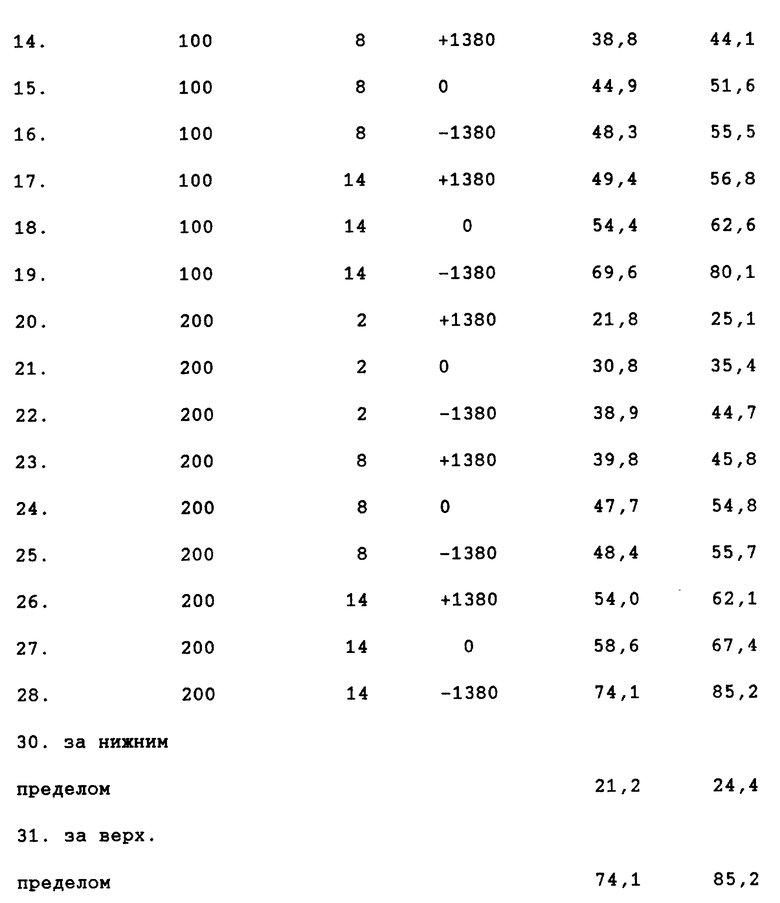

Далее поясним осуществление способа на примерах, приведенных в таблице 1.

Пример осуществления способа. В камерах диафрагменного электролизера (при униполярной электрохимической обработке) в проходном режиме, вода и разбавленный раствор поваренной соли подвергают электрохимической обработке в анодной и катодной зонах до перехода раствора в метастабильное состояние с окислительно- восстановительным потенциалом плюс 1380 мВ, кислотностью 2 pH и концентрацией хлора 100 мг/л. Затем полученный раствор при температуре 20oC подают в емкость, в которую в проходном режиме погружают поток-ленту для обработки. После завершения указанной обработки поток-ленту выводят из емкости, отжимают и сушат.

При этом характеристики раствора могут отличаться от указанных выше в соответствии с приведенными в таблице, но обязательно условие, чтобы в каждой отдельной емкости находилась либо анодная, либо катодная составляющая электрохимически активированного раствора.

При использовании параметров электрохимически активированного раствора, выходящих за нижний предел (пример 30), получаемая низкая разъединенность волокон не позволяет обеспечить стабильность процесса прядения на оборудовании хлопкопрядильного производства.

При использовании параметров, выходящих за верхний предел (пример 31), не дает положительного эффекта и, более того, нарушается структура элементарных волокон, что приводит к выработке пряжи с низкими потребительскими свойствами при нестабильной технологии.

Разделение лубоволокнистого материала перед обработкой электрохимически активированным водным раствором на два самостоятельных потока-ленты, один из которых содержит волокна, выделенные из вершинной, а другой - из комлевой частей стебля дает возможность рассортировать элементарные волокна по толщине и длине, так как в комлевой части стебля содержатся в основном более толстые (грубые) и короткие волокна, в вершинной части - тонкие и длинные (табл. 2). Поэтому обработка потока-ленты комлевой и вершинной частей, проводимая отдельно, позволяет расширить ассортимент линейных плотностей вырабатываемой пряжи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ И ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К ПРЯДЕНИЮ | 2008 |

|

RU2404300C2 |

| СПОСОБ ФОРМИРОВАНИЯ И ПОДГОТОВКИ НЕКРУЧЕНОЙ ЛЬНЯНОЙ РОВНИЦЫ К ПРЯДЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2467103C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИНА | 2023 |

|

RU2824857C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2181544C2 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ РЕАКЦИЙ | 1999 |

|

RU2214652C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ВОЛОКОН ИЗ СВЕКЛОВИЧНОГО ЖОМА | 2002 |

|

RU2227678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЬНЯНОЙ ПРЯЖИ МОКРОГО ПРЯДЕНИЯ | 1992 |

|

RU2066718C1 |

| СПОСОБ ОБРАБОТКИ ЛУБОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2008 |

|

RU2371527C1 |

| СПОСОБ ХРАНЕНИЯ МЯСА ЖИВОТНЫХ В ОХЛАЖДЕННОМ СОСТОЯНИИ | 2004 |

|

RU2267935C1 |

| СПОСОБ ОЦЕНКИ ТЕХНОЛОГИЧЕСКОЙ ЦЕННОСТИ СТЕБЛЕЙ ЛЬНА-ДОЛГУНЦА | 2015 |

|

RU2597552C1 |

Способ относится к предварительной обработке лубоволокнистого материала, в частности льна, для последующего использования в качестве высококачественного сырья в технологии выработки пряжи на оборудовании хлопкопрядильного производства. Водный раствор химических реактивов подвергают электрохимической активации. Затем поток-ленту обрабатывают электрохимически активированным водным раствором с окислительно-восстановительным потенциалом от минус 1380 мВ до плюс 1380 мВ, кислотностью 2 - 14 рН и содержанием хлора 1 - 200 мг/л при температуре 16 - 40oC. Технический результат заключается в повышении степени разъединенности до элементарного волокна лубоволокнистого материала, удалении с поверхности волокна сопутствующих веществ неволокнистого происхождения, рассортировке волокна на фракции по длине и тонине, а также повышении экологической чистоты способа подготовки. 2 з.п.ф-лы, 2 табл.

| Способ получения волокна из луба кенафа | 1983 |

|

SU1211350A1 |

| Способ котонизации лубяных волокон | 1928 |

|

SU36581A1 |

| Способ подготовки льняной ровницы к прядению | 1989 |

|

SU1680813A1 |

| Способ получения прядильного волокна | 1989 |

|

SU1675416A1 |

| US 3852031 A, 03.12.74 | |||

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ ДЛЯ ПУТИ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ | 1996 |

|

RU2115781C1 |

Авторы

Даты

1999-10-10—Публикация

1998-12-11—Подача