Изобретение относится к промышленности лубяных волокон, а именно к первичной обработке льна и облагораживанию льняных волокон, и может быть использовано в легкой промышленности.

Цель изобретения - повышение производительности процесса за счет сокращения его продолжительности.

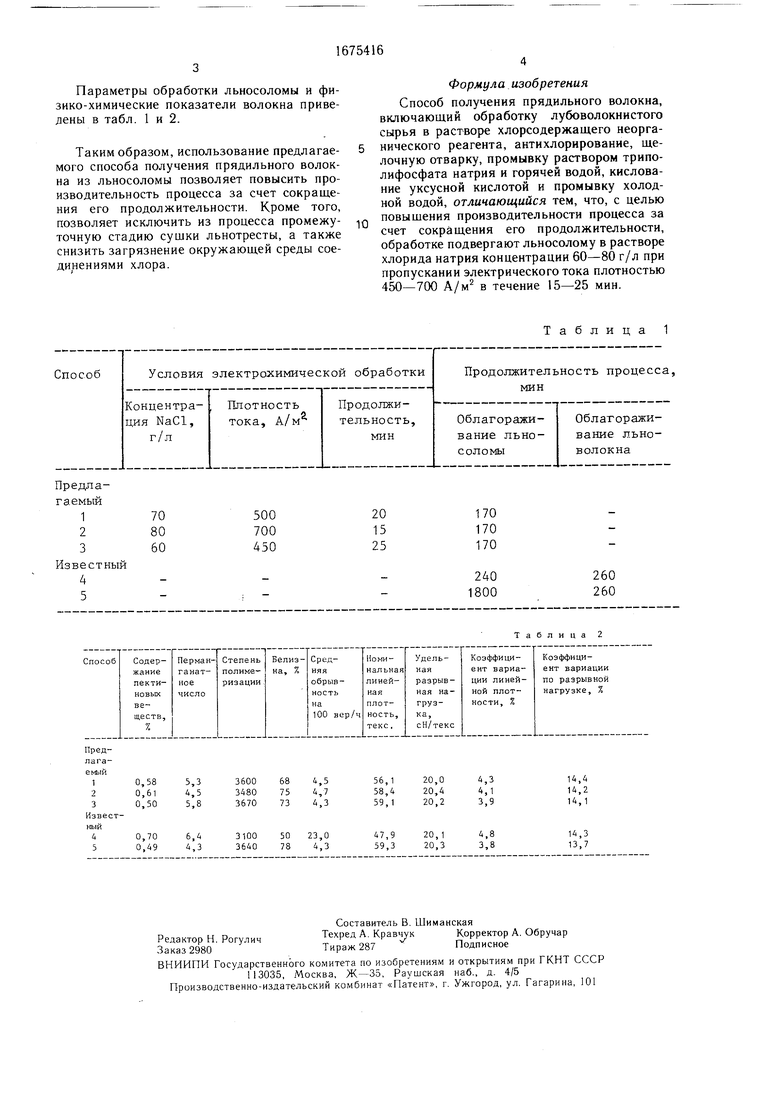

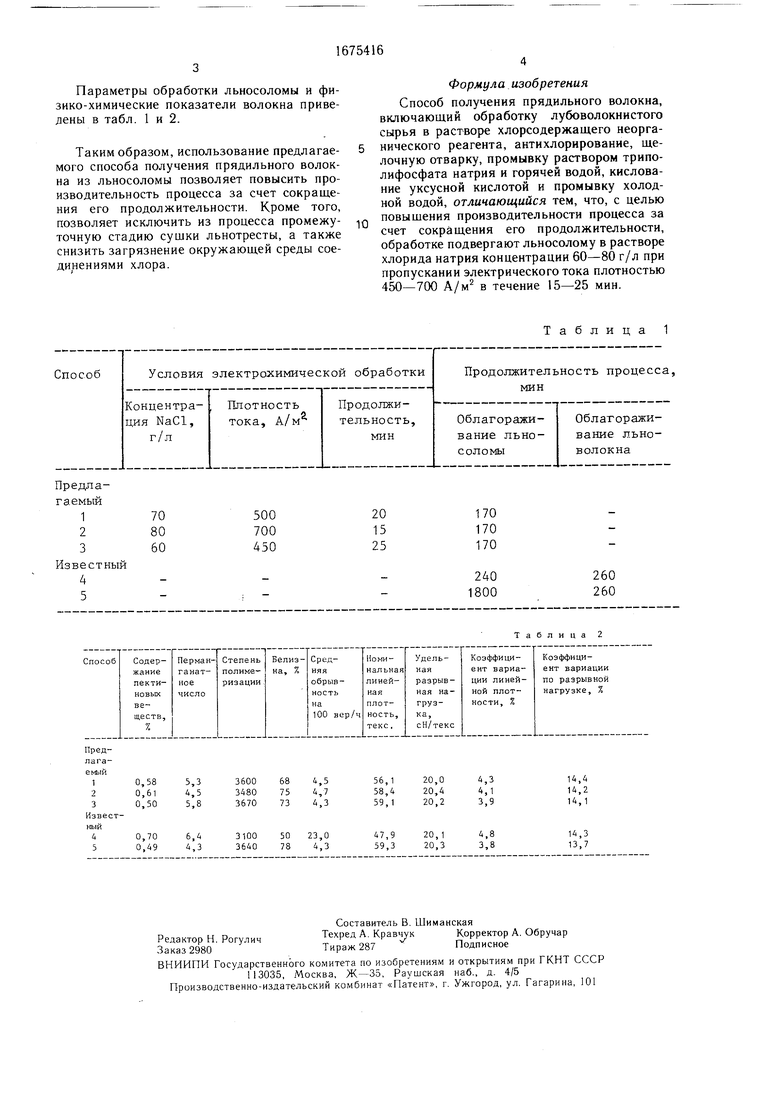

Пример 1. Через раствор хлорида натрия с начальной концентрацией 70 г/л, циркулирующий через реактор, пропускают постоянный электрический ток плотностью 500 А/м2 в течение 30 мин при комнатной температуре, для достижения постоянной концентрации генерируемых реагентов, после чего в реактор помещают 10 г льно- соломы и продолжают пропускать электрический ток той же плотности в течение 20 мин. Концентрация электрохимически генерируемых реагентов поддерживается постоянной, поэтому при обработке следующих образцов нет необходимости в предварительной наработке этих реагентов. После электрохимической обработки льносолому подвергают антихлорированию в растворе бисульфита натрия (0,4 г/л на 0,1 г активного хлора) в течение 5 мин при 45°С; щелочной отварке в растворе, содержащем ТПФ (0,5 г/л), каустическую соду (2,0 г/л), кальцинированную соду (2,0 г/л), смачиватель (0.25 г/л в течение 60 мин до 98°С и 60 мин при 98°С; промывке раствором ТПФ (0,5 г/л) в течение 10 мин при 70°С и горячей водой в течение 10 мин при 70°С; кислованию уксусной кислотой (0,7 г/л) 15 мин при 50°С и промывке холодной водой (20°С) в течение 10 мин.

Примеры 2 и 3. Отличаются от предыдущего условиями электрохимической обработки: концентрацией хлорида натрия, плотностью электрического тока, продолжительностью.

Примеры 4 и 5. Осуществляют по известному способу.

О

сд

О5

Параметры обработки льносоломы и физико-химические показатели волокна приведены в табл. 1 и 2.

Таким образом, использование предлагаемого способа получения прядильного волокна из льносоломы позволяет повысить производительность процесса за счет сокращения его продолжительности. Кроме того, позволяет исключить из процесса промежуточную стадию сушки льнотресты, а также снизить загрязнение окружающей среды соединениями хлора.

Формула изобретения

Способ получения прядильного волокна, включающий обработку лубоволокнистого сырья в растворе хлорсодержащего неорганического реагента, антихлорирование, щелочную отварку, промывку раствором трипо- лифосфата натрия и горячей водой, кислова- ние уксусной кислотой и промывку холодной водой, отличающийся тем, что, с целью повышения производительности процесса за счет сокращения его продолжительности, обработке подвергают льносолому в растворе хлорида натрия концентрации 60-80 г/л при пропускании электрического тока плотностью 450-700 А/м2 в течение 15-25 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки льняной ровницы к прядению | 1989 |

|

SU1680813A1 |

| Способ получения льнотресты | 1983 |

|

SU1162880A1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1992 |

|

RU2031990C1 |

| Способ получения льняной тресты из стеблей лубяных культур | 1991 |

|

SU1807105A1 |

| СПОСОБ СОВМЕЩЕННОЙ КОТОНИЗАЦИИ И КРАШЕНИЯ ЛЬНОВОЛОКНА | 2001 |

|

RU2190052C1 |

| Способ подготовки льняной ровницы к прядению | 1981 |

|

SU1060713A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2001 |

|

RU2191231C1 |

| Способ получения льняной тресты | 1986 |

|

SU1467095A1 |

| Способ отбеливания льняной ровницы перед мокрым прядением | 1990 |

|

SU1796683A1 |

| Способ подготовки ровницы из волокна льняного дуба к мокрому прядению | 1980 |

|

SU931828A1 |

Изобретение относится к легкой промышленности и позволяет повысить производительность процесса за счет сокращения его продолжительности. Льносолому облагораживают в растворе хлорида натрия концентрации 60-80 г/л при пропускании электрического тока плотностью 450-700 А/м2 в течение 15-25 мин. Обработанную льно- солому последовательно подвергают антихло- рированию, щелочной отварке, промывке раствором триполифосфата натрия и горячей водой, кислованию уксусной кислотой и промывке холодной водой. 2 табл.

Таблица 1

Таблица 2

| Регламентированные технологические процессы обработки ровницы, пряжи и ткани | |||

| Методические указания | |||

| М., ЦНИИТЭИлегпром, 1982, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1991-09-07—Публикация

1989-01-24—Подача