Область техники

Настоящее изобретение относится к области катализаторов гидрирования остаточного масла, в частности, оно относится к материалу-носителю из оксида алюминия для обработки гидрированием остаточного масла и способу его получения, катализатору гидрирования, содержащему материал-носитель, и способу гидрирования остаточного масла с использованием катализатора гидрирования.

Уровень техники

Обработка гидрированием в настоящее время все еще является наиболее важным средством получения высококачественных экологичных нефтепродуктов. Сутью технологии гидрирования является катализатор; когда тяжелые компоненты нефти, такие как вакуумный газойль (ВГО), в особенности остаточное масло, подвергают обработке гидрированием, диаметр пор и объем пор катализатора непосредственно влияют на характеристику активности катализатора.

Структура сквозных каналов очень важна для нефтяных катализаторов, в частности, макромолекулы остаточного масла требуют больших сквозных каналов для выполнения осаждения металла, так что катализатор достигает максимальной емкости по металлу и цикл обслуживания катализатора увеличивается. Молекулы металла, содержащиеся в остаточном масле и находящиеся в форме коллоида, и асфальтеновые макромолекулы имеют молекулярную массу примерно 2000, и образованные мицеллы имеют размер примерно 10 нм. Когда отношение диаметров реагента и канала составляет 2-6, это является наиболее благоприятным для диффузии и реакции, и диаметр канала в интервале 10-100 нм является наиболее эффективным для удаления металлических примесей из остаточного масла. Для долговременной работы необходимым условием является сохранение достаточного количества сквозных каналов, имеющих диаметр 10 нм - 100 нм, от поверхности до центра в течение периода, начинающегося от начала работы катализатора гидрирования для деметаллизации остаточного масла до его отказа, чтобы обеспечить диффузию макромолекул остаточного масла и осаждение металлов.

Материал-носитель, используемый в катализаторе обработки гидрированием остаточного масла, обычно представляет собой оксид алюминия и его модифицированные продукты. Обычно используемый способ получения макропористого оксида алюминия может представлять собой физический способ образования пор, способ высокотемпературного обжига и способ с изменением значения рН (рН swing method). Способ физического образования пор обладает недостатком, заключающимся в том, что образуются неоднородные поровые каналы, которые склонны к засорению.

В US 4448896 и US 4102822 описано использование физически расширяющего поры вещества, такого как сажа, крахмал, в количестве 10 масс. % или более от массы оксида алюминия, смешанного и перетертого с порошком активированного оксида алюминия или предшественника активированного оксида алюминия; для увеличения размера пор носителя из оксида алюминия, физически расширяющее поры вещество используют в количестве более 10 масс. % от массы оксида алюминия. Способ отличается тем, что физически расширяющее поры вещество добавляют в предшественник оксида алюминия и используемое количество расширяющего поры вещества является большим, так что поры оксида алюминия являются рассредоточенными, часть больших пор не может образовывать непрерывные сквозные каналы, и поровые каналы имеют форму пузырька для чернил, и имеют небольшое устье пор и плохую прочность.

В CN 1184078 А описан способ получения носителя из оксида алюминия. В способе применяют гидроксид алюминия, образованный из коллоида в прямотоке, в качестве затравочного кристалла, затем используют способ изменения значения рН для получения гидроксида алюминия, затем выполняют экструзионное формование с получением оксида алюминия, в котором объем пор, имеющих диаметр 10-30 нм или 20-60 нм, составляет 70% или более от общего объема пор. Когда оксид алюминия образуют способом изменения рН, на прочность и размер пор носителя влияют два фактора, а именно кислота, растворенная в коллоиде, и давление, и пониженную прочность получают из-за недостатка кислоты, растворенной в коллоиде, или недостаточно большого давления, иначе размер пор и объем пор понижается. Способ изменения рН приводит к тому, что порошок оксида алюминия имеет большие поровые каналы между частицами, которые получают путем изменения рН, множество поровых каналов, имеющих диаметр 20-60 нм, образуются между частицами, однако, когда используют кислоту, растворенную в коллоиде, поровые каналы между частицами растворяются и разъединяются, поровые каналы воссоздают под действием давления, но диаметр пор и объем пор поровых каналов резко понижаются, таким образом объем пор и прочность являются в значительной степени противоречивыми характеристиками.

В CN 1068975А описан способ получения носителя низкой плотности с большим содержанием полостей и высокой емкостью оксида алюминия, который получают путем добавления желатинизирующего вещества в золь оксида алюминия, полученный путем кислотной обработки, и выполнения образования масляной колонны, где носитель из оксида алюминия имеет удельную площадь поверхности 120-280 м2/г, плотность упаковки 0,18-0,35 г/см3, объем пор 1,5-2,0 см3/г, средний диаметр пор 30-60 нм и прочность на раздавливание 4,9-29,4 Н/зерно (0,5-3,0 кгс/зерно), и носитель из оксида алюминия используют в качестве катализатора для дегидрирования длинноцепочечных алканов. Согласно способу, в алюминиевый золь добавляют гексаметилентетраамин в качестве желатинизирующего вещества, которое образует отверстия и окна в алюминиевом золе, отверстия разделены алюминиевым золем и расположены в соответствии с теорией шаровой упаковки, соседние отверстия сообщаются посредством окон, поровый канал, образованный в шаровой упаковке и в режиме послойной укладки, имеет структуру пузырька для чернил, он имеет небольшое устье и не способен обеспечить диффузию макромолекул. С другой стороны, способ образования масляной колонны обладает такими недостатками, как плохие рабочие условия и низкая производительность.

В CN 1107102 С описан катализатор гидрирования для деметаллизации и десульфуризации и способ его получения, в способе получения применяют способ расширения отверстий путем добавления сажи и регулируют кислотность носителя путем добавления бора. Носитель, полученный с помощью данного способа, имеет двухпиковую пористую структуру, первый пик находится на размере примерно 10 нм, второй пик обеспечивает поровый канал, остающийся после выгорания сажи, который имеет размер в интервале 200 нм - 500 нм, большинство поровых каналов, остающихся после выгорания сажи, имеют форму пузырька для чернил, этот вид поровых каналов не облегчает удаление асфальтеновых мицелл остаточного масла.

В CN 1205314 С описан способ получения катализатора гидрирования для деметаллизации и десульфуризации тяжелой нефти, в котором носитель из оксида алюминия является композитом из двух материалов, один из двух материалов является порошком диоксида алюминия, обожженным при высокой температуре 1100°С. В способе можно образовать больше поровых каналов диаметром более 15 нм, и поровые каналы обладают проницаемостью, но поровые каналы являются слишком малыми для асфальтеновых мицелл, небольшой размер не подходит для реакции деметаллизации остаточного масла.

Поэтому с целью получения предпочтительного воздействия на гидрирование остаточного масла необходимо улучшить существующий катализатор гидрирования остаточного масла.

Краткое описание изобретения

Настоящее изобретение нацелено на решение проблемы, состоящей в том, что существующий катализатор гидрирования остаточного масла обладает плохой характеристикой при деметаллизации, десульфуризации и денитрификации в течение длительного периода, и в изобретении предложены материал-носитель из оксида алюминия и способ его получения, катализатор гидрирования и способ гидрирования остаточного масла. Материал-носитель из оксида алюминия, используемый для катализатора гидрирования остаточного масла, может обеспечить характеристики требуемой диффузии макромолекул, сильной стойкости к примесям, превосходной стабильности активности и подходит для обработки гидрирования остаточного масла.

Для достижения вышеуказанных целей, в первом аспекте в настоящем изобретении предложен материал-носитель из оксида алюминия, который содержит основное тело оксида алюминия и стержневидный оксид алюминия, основное тело оксида алюминия содержит поровые каналы микронного размера, по меньшей мере часть стрежневидного оксида алюминия распределена на внешней поверхности основного тела оксида алюминия и/или в поровых каналах микронного размера с диаметром D пор в интервале 3-10 мкм, стержневидный оксид алюминия имеет длину 1-12 мкм и диаметр 80-300 нм.

Предпочтительно длина стержневидного оксида алюминия, распределенного в поровых каналах микронного размера, в основном составляет 0,3D-0,9D, длина стержневидного оксида алюминия, распределенного на внешней поверхности основного тела оксида алюминия, преимущественно составляет 3-8 мкм.

Предпочтительно материал-носитель имеет удельную площадь поверхности 140-350 м2/г, объем пор 0,6-1,5 мл/г и прочность на раздавливание 9-22 Н/мм.

Предпочтительно распределение пор в материале-носителе является следующим: сумма объемов пор для пор диаметром менее 10 нм составляет менее 15% от общего объема пор, сумма объемов пор для пор диаметром более 10 нм и менее 35 нм составляет 30% - 75% от общего объема пор, сумма объемов пор для пор диаметром 100-800 нм составляет 10% - 45% от общего объема пор и сумма объемов пор для пор диаметром более 1000 нм составляет менее 26% от общего объема пор.

Предпочтительно коэффициент покрытия стержневидного оксида алюминия в поровых каналах микронного размера основной части оксида алюминия составляет 70-95%, коэффициент покрытия стержневидного оксида алюминия на внешней поверхности основной части оксида алюминия составляет 70-95%.

Предпочтительно 95 масс. % или более стержневидного оксида алюминия распределено на внешней поверхности основной части оксида алюминия и/или в порах микронного размера, имеющих диаметр D, составляющий 3-10 мкм.

Предпочтительно масса стержневидного оксида алюминия составляет 5-26 масс. % от материала-носителя.

Предпочтительно материал-носитель дополнительно содержит добавку и данная добавка является по меньшей мере одной добавкой, выбранной из группы, состоящей из фосфора, бора и кремния, содержание добавки в материале-носителе составляет 10 масс. % или менее, предпочтительно 0,1-10 масс. %, в пересчете на оксид.

Во втором аспекте в настоящем изобретении предложен способ получения материала-носителя из оксида алюминия по настоящему изобретению, включающий следующие стадии:

(1) получение полуфабриката носителя из оксида алюминия,

(2) погружение полуфабриката носителя в раствор бикарбоната аммония, затем выполнение герметизации и термообработки, выполнение первой сушки и первого обжига материала, полученного посредством термообработки, с получением материала-носителя из оксида алюминия.

Предпочтительно стадия (1) включает смешивание, вымешивание и формование предшественника оксида алюминия и физически расширяющего поры вещества, выполнение второй сушки и второго обжига формованного продукта с получением полуфабриката носителя из оксида алюминия, где физически расширяющее поры вещество является по меньшей мере одним веществом, выбранным из группы, состоящей из активированного угля, древесного угля и древесных стружек, и добавляемое количество физически расширяющего поры вещества составляет 7-36 масс. % от предшественника оксида алюминия, рассчитанное из Al2O3, условия второй сушки и второго обжига являются следующими: температура второй сушки составляет 100-160°С, и время второй сушки составляет 6-10 ч, температура второго обжига составляет 600-750°С, и время второго обжига составляет 4-6 ч.

Предпочтительно полуфабрикат носителя из оксида алюминия дополнительно содержит добавку, и содержание добавки в полуфабрикате носителя из оксида алюминия составляет 10 масс. % или менее, предпочтительно 0,1-10 масс. %, в пересчете на оксид.

Предпочтительно получение на стадии (1) включает следующие стадии: после адсорбции содержащего добавку раствора физически расширяющим поры веществом смешивание, вымешивание и формование физически расширяющего поры вещества с предшественником оксида алюминия, сушку и обжиг формованного продукта с получением полуфабриката носителя из оксида алюминия, где дозировка содержащего добавку раствора составляет 30-50 масс. % от водопоглощения до насыщения физически расширяющего поры вещества.

На стадии (2) предпочтительно массовое отношение раствора бикарбоната аммония к полуфабрикату носителя из оксида алюминия составляет 3:1-10:1, и массовая концентрация раствора бикарбоната аммония составляет 10-25 масс. %.

Предпочтительно герметизация и термообработка на стадии (2) включают: нагрев от комнатной температуры до температуры термообработки Т=110-170°С со скоростью подъема температуры v, составляющей 5-20°С/мин, затем проведение термообработки при постоянной температуре в течение 4-8 ч.

Предпочтительно герметизация и термообработка включают: нагрев от комнатной температуры до температуры предварительной обработки Т1=60-100°С со скоростью подъема температуры v1, составляющей 10-20°С/мин, затем проведение предварительной обработки при постоянной температуре в течение 2-4 ч, дополнительный нагрев от температуры предварительной обработки Т1 до температуры термообработки Т=110-170°С со скоростью подъема температуры v2, составляющей 5-10°С/мин, затем проведение термообработки при постоянной температуре в течение 4-8 ч, кроме того, v2 по меньшей мере на 3°С/мин, предпочтительно по меньшей мере на 5°С/мин, ниже v1.

На стадии (2) предпочтительно температура первой сушки составляет 100-160°С, и время первой сушки составляет 6-10 ч, температура первого обжига составляет 600-750°С, и время первого обжига составляет 4-6 ч.

Предпочтительно полуфабрикат носителя имеет удельную площадь поверхности, составляющую 120-240 м2/г, и объем пор 0,7-1,4 мл/г, распределение пор в полуфабрикате носителя является следующим: сумма объемов пор для пор диаметром 10-35 нм составляет 20-70% от общего объема пор, сумма объемов пор для пор диаметром 100-800 нм составляет 5-20% от общего объема пор, и сумма объемов пор для пор диаметром 3 мкм или более составляет 3-20% от общего объема пор.

В третьем аспекте в настоящем изобретении предложено применение материала-носителя из оксида алюминия по настоящему изобретению в качестве носителя катализатора, предпочтительно катализатор включает катализатор гидрирования, катализатор полимеризации высокомолекулярных полимеров, катализатор дегидрирования, катализатор реакции окисления, катализатор ароматизации, катализатор изомеризации, катализатор алкилирования, катализатор каталитического риформинга и катализатор этерификации.

В четвертом аспекте в настоящем изобретении предложен катализатор гидрирования, содержащий активный металлический компонент и материал-носитель из оксида алюминия по настоящему изобретению.

В пятом аспекте в настоящем изобретении предложен способ гидрирования остаточного масла, который включает приведение остаточного масла в контакт с катализатором для выполнения реакции гидрирования, где катализатор включает катализатор гидрирования по настоящему изобретению.

Посредством вышеупомянутого технического решения материал-носитель, представленный в настоящем изобретении, обладает всеми преимуществами, состоящими в наличии поровых каналах микронного масштаба в основной части оксида алюминия, стержневидный оксид алюминия произвольно распределен в поровых каналах микронного масштаба взаимно зигзагообразным образом, так что, с одной стороны, можно поддерживать проницаемость поровых каналов микронного масштаба, улучшается удельная площадь поверхности носителя и повышается механическая прочность, с другой стороны, можно выполнять определенное воздействие по расширению устьев поровых каналов нанометрового масштаба в основной части оксида алюминия и дополнительно улучшать проницаемость и однородность поровых каналов нанометрового масштаба. Таким образом можно преодолеть проблему, состоящую в том, что большие устья, удельную площадь поверхности и механическую прочность, вызываемые физически расширяющим поры веществом, нельзя получить одновременно.

В способе получения материала-носителя, предложенном в настоящем изобретении, выполняемые стадии могут способствовать покрытию внешней поверхности основной части носителя из оксида алюминия и внутренней поверхности порового канала микронного размера стержневидным оксидом алюминия с однородными диаметром и длиной.

В способе получения материала-носителя, предложенном в настоящем изобретении, также предпочтительно содержащий добавку раствор адсорбируется физически расширяющем поры веществом, и затем псевдобемит и физически расширяющее поры вещество с адсорбированной добавкой смешивают, вымешивают и формуют, чтобы облегчить интенсивное распределение добавки в поровых каналах микронного размера и модифицировать полученный стержневидный оксид алюминия, улучшить действие активного компонента и носителя, посредством чего повысить активность катализатора, в частности, активность катализатора при десульфуризации и денитрификации.

Когда материал-носитель из оксида алюминия, предложенный в настоящем изобретении, используют для получения катализатора гидрирования для выполнения гидрирования остаточного масла, используют реактор с неподвижным слоем, где при сортировке катализаторов в различных реакционных зонах также можно достичь очень хорошей степени деметаллизации, степени десульфуризации и степени денитрификации при условии долговременной работы.

Краткое описание чертежей

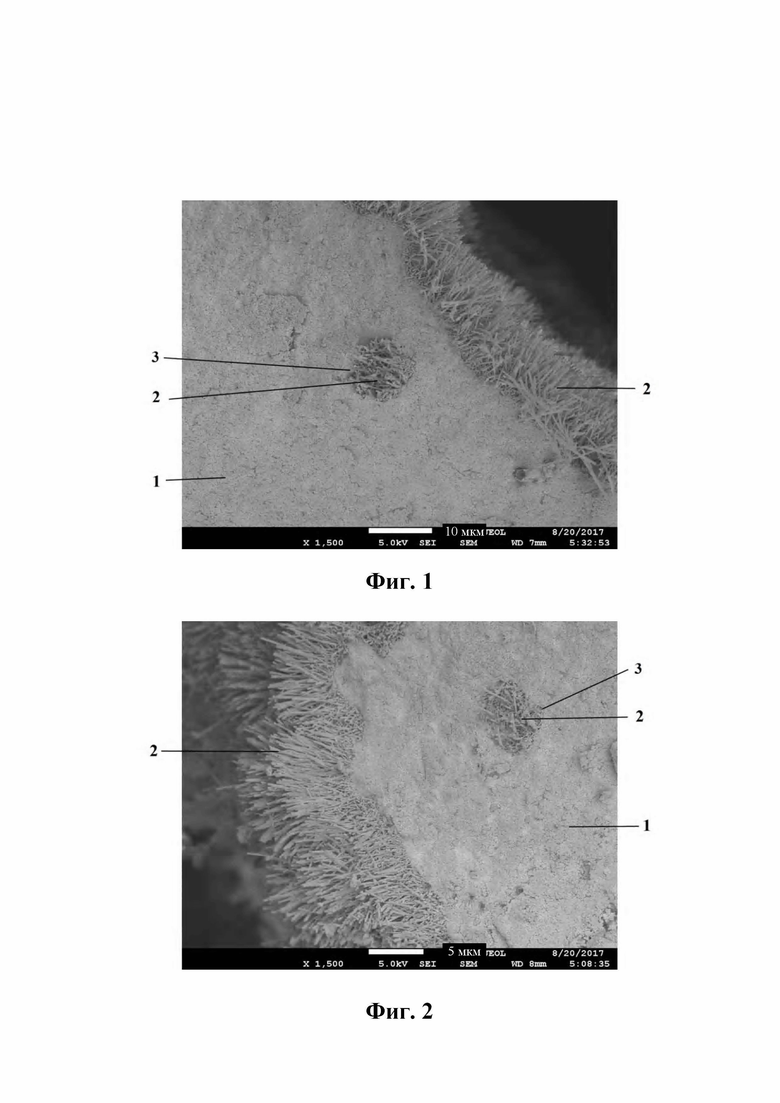

Фиг. 1 представляет собой фотографию сканирующей электронной микроскопии (СЭМ) поверхности среза материала-носителя из оксида алюминия, полученного в примере 1.

Фиг. 2 представляет собой фотографию СЭМ поверхности среза материала-носителя из оксида алюминия, полученного в примере 4.

Описание номеров позиций

1 - основное тело оксида алюминия, 2 - стержневидный оксид алюминия, 3 -поровый канал микронного размера.

Подробное описание изобретения

Конечные значения и любое значение в интервалах, описанных в данном документе, не ограниченны точными интервалами или значениями, такие интервалы или значения следует понимать как включающие значения, близкие к данным интервалам или значениям. Что касается численных интервалов, значения конечных точек различных интервалов, значения конечных точек и значение отдельной точки в различных интервалах и значения отдельных точек можно объединять с получением одного или более новых численных интервалов, которые следует считать специально описанными в данном документе.

В первом аспекте в настоящем изобретении предложен материал-носитель из оксида алюминия, где материал-носитель содержит основное тело оксида алюминия и стержневидный оксид алюминия, основное тело оксида алюминия содержит поровые каналы микронного размера, по меньшей мере часть стержневидного оксида алюминия распределена на внешней поверхности основного тела оксида алюминия и/или в поровых каналах микронного размера с диаметром D пор, составляющим 3-10 мкм, стержневидный оксид алюминия имеет длину 1-12 мкм и диаметр 80-300 нм.

Согласно настоящему изобретению, морфология стержневидного оксида алюминия может способствовать улучшению характеристик материала-носителя из оксида алюминия. Предпочтительно длина стержневидного оксида алюминия, распределенного в каналах микронного размера, в основном составляет 0,3D-0,9D, то есть длина составляет 0,3-0,9 диаметра D поровых каналов микронного размера, и длина примерно 85 масс. % или более стержневидного оксида алюминия в каналах микронного размера составляет 0,3D-0,9D. Предпочтительно длина стержневидного оксида алюминия, распределенного на внешней поверхности основного тела оксида алюминия, преимущественно составляет 3-8 мкм, и длина примерно 85 масс. % или более стержневидного оксида алюминия на внешней поверхности составляет 3-8 мкм.

Согласно настоящему изобретению, для улучшения характеристик носителя можно предоставить материал-носитель из оксида алюминия, имеющий вышеупомянутые характеристики. Предпочтительно материал-носитель имеет удельную площадь поверхности 140-350 м2/г, объем пор 0,6-1,5 мл/г и прочность на раздавливание 9-22 Н/мм.

Согласно настоящему изобретению, предложен материал-носитель из диоксида алюминия с улучшенной структурой пор. Предпочтительно распределение пор в материале-носителе является следующим: сумма объемов пор для пор диаметром менее 10 нм составляет менее 15% от общего объема пор, сумма объемов пор для пор диаметром более 10 нм и менее 35 нм составляет 30%-75% от общего объема пор, сумма объемов пор для пор диаметром 100-800 нм составляет 10%-45% от общего объема пор и сумма объемов пор для пор диаметром более 1000 нм составляет менее 26% от общего объема пор.

Согласно настоящему изобретению, стержневидный оксид алюминия и основное тело оксида алюминия предпочтительно соединены в поровых каналах микронного размера таким образом, что по меньшей мере один конец по меньшей мере части стержневидного оксида алюминия присоединен к стенкам поровых каналов микронного размера и предпочтительно по меньше мере часть стержневидного оксида алюминия объединена с основным телом оксида алюминия в поровых каналах микронного размера.

Согласно настоящему изобретению, стержневидный оксид алюминия и основное тело оксида алюминия предпочтительно соединены на внешней поверхности таким образом, что на внешней поверхности основного тела оксида алюминия один конец по меньшей мере части стержневидного оксида алюминия присоединен к внешней поверхности основного тела оксида алюминия и предпочтительно на внешней поверхности основного тела оксида алюминия по меньшей мере часть стержневидного оксида алюминия объединена с основным телом оксида алюминия, и другой конец стержневидного оксида алюминия проходит наружу.

Согласно настоящему изобретению, стержневидный оксид алюминия может покрывать основное тело оксида алюминия. Предпочтительно коэффициент покрытия стержневидного алюминия в поровых каналах микронного размера в основном теле оксида алюминия составляет 70-95%, коэффициент покрытия в данном документе может относиться к процентной доле внутренней поверхности поровых каналов микронного размера в основном теле оксида алюминия, которая занята стержневидным оксидом алюминия, относительно внутренней поверхности поровых каналов микронного размера в основном теле. Предпочтительно коэффициент покрытия стержневидного алюминия на внешней поверхности основного тела оксида алюминия составляет 70-95%, коэффициент покрытия в данном документе может относиться к процентной доле внешней поверхности основного тела оксида алюминия, которая занята стержневидным оксидом алюминия, относительно внешней поверхности основного тела оксида алюминия.

Согласно настоящему изобретению, предпочтительно стержневидный оксид алюминия произвольно распределен в материале-носителе взаимно зигзагообразным образом, диаметр пор, образованных между стержневидным оксидом алюминия, составляет 100-800 нм. Структуру пор и поверхностные характеристики материала-носителя из оксида алюминия можно улучшить.

Согласно настоящему изобретению, предложенный материал-носитель из оксида алюминия содержит оксид алюминия двух вышеуказанных морфологий и имеет такие характеристики распределения, что можно обеспечить лучшие характеристики носителя в отношении диаметра пор, удельной площади поверхности и механической прочности. Стержневидный оксид алюминия присутствует в материале-носителе из оксида алюминия преимущественно в виде покрытия. Предпочтительно 95 масс. % или более стержневидного оксида алюминия распределено на внешней поверхности основного тела оксида алюминия и/или в поровых каналах микронного размера, имеющих диаметр D пор, составляющий 3-10 мкм. Предпочтительно 97 масс. % или более стержневидного оксида алюминия распределено на внешней поверхности основного тела оксида алюминия и/или в поровых каналах микронного размера, имеющих диаметр D пор, составляющий 3-10 мкм.

Согласно настоящему изобретению, материал-носитель из оксида алюминия в целом главным образом состоит из основного тела оксида алюминия. Предпочтительно масса стержневидного оксида алюминия составляет 5-26 масс. % от материала-носителя. Полученный материал-носитель в данном количестве можно использовать для катализаторов гидрирования остаточного масла для улучшения характеристики реакции.

Согласно настоящему изобретению, на основе материала-носителя можно дополнительно предоставить содержащий добавку материал-носитель из оксида алюминия. Предпочтительно материал-носитель дополнительно содержит добавку, и данная добавка представляет собой по меньшей мере одну добавку, выбранную из группы, состоящей из фосфора, бора и кремния, содержание добавки в материале-носителе составляет 10 масс. % или менее, предпочтительно 0,1-10 масс. %, в пересчете на оксид.

В настоящем изобретении более предпочтительно добавка распределена в поровых каналах микронного размера основного тела оксида алюминия. Более того, содержание добавки в материале-носителе составляет 3 масс. % или менее, предпочтительно 0,3-3 масс. % и более предпочтительно 0,5-2 масс. %, в пересчете на оксид. Распределение и содержание добавки в основном теле оксида алюминия можно определить с помощью сканирующего электронного микроскопа - энергодисперсионного спектрометра (СЭМ - ЭДС).

Во втором аспекте в настоящем изобретении предложен способ получения материала-носителя из оксида алюминия по настоящему изобретению, включающий следующие стадии:

(1) получение полуфабриката носителя из оксида алюминия,

(2) погружение полуфабриката носителя в раствор бикарбоната аммония, затем выполнение герметизации и термообработки, выполнение первой сушки и первого обжига материала, полученного путем термообработки, с получением материала-носителя из оксида алюминия.

Согласно настоящему изобретению, стадия (1) предпочтительно включает смешивание, вымешивание и формование предшественника оксида алюминия и физически расширяющего поры вещества, выполнение второй сушки и второго обжига формованного продукта с получением полуфабриката носителя из оксида алюминия, где физически расширяющее поры вещество является по меньшей мере одним веществом, выбранным из группы, состоящей из активированного угля, древесного угля и древесных стружек. Размер частиц физически расширяющего поры вещества выбирают в соответствии с поровыми каналами микронного размера полуфабриката носителя, размер частиц физически расширяющего поры вещества предпочтительно составляет примерно 3-10 мкм. Предпочтительно добавляемое количество физически расширяющего поры вещества составляет 7-36 масс. % от предшественника оксида алюминия, рассчитанное из Al2O3. Предшественник оксида алюминия может представлять собой вещество, способное к образованию оксида алюминия после его обработки посредством первого обжига на стадии (2), таким как по меньшей мере одно вещество из группы, состоящей из псевдобемита, гидратированного оксида алюминия, золя оксида алюминия и аморфного гидроксида алюминия.

В настоящем изобретении смешивание, вымешивание и формование можно выполнять посредством традиционных способов, более того, в процессе формования можно добавлять традиционную добавку формования, такую как одна или более добавок из пептизирующего агента и экструзионной добавки, согласно практическим требованиям. Пептизирующий агент представляет собой по меньшей мере одно вещество из группы, состоящей из соляной кислоты, азотной кислоты, серной кислоты, уксусной кислоты и щавелевой кислоты, а экструзионная добавка может представлять собой вещество, которое способствует экструзионному формованию, такое как порошок сесбании. Условия второй сушки и второго обжига являются следующими: температура второй сушки составляет 100-160°С, и время второй сушки составляет 6-10 ч, температура второго обжига составляет 600-750°С, и время второго обжига составляет 4-6 ч. Обжиг можно выполнять в кислородсодержащей атмосфере, предпочтительно на воздухе.

Согласно настоящему изобретению, на стадии (1) можно вводить добавку. Предпочтительно полуфабрикат носителя из оксида алюминия дополнительно содержит добавку, и содержание данной добавки в полуфабрикате носителя из оксида алюминия составляет 10 масс. % или менее, предпочтительно 0,1-10 масс. %, в пересчете на оксид. Более того, добавка распределена в поровых каналах микронного размера, и содержание указанной добавки в носителе составляет 3 масс. % или менее, предпочтительно 0,3-3 масс. % и более предпочтительно 0,5-2 масс. %, в пересчете на оксид.

Согласно настоящему изобретению, добавку можно распределить в поровых каналах микронного размера, используя следующий способ. Предпочтительно получение на стадии (1) включает следующие стадии: после адсорбции содержащего добавку раствора физически расширяющим поры веществом смешивание, вымешивание и формование физически расширяющего поры вещества с предшественником оксида алюминия, проведение второй сушки и второго обжига формованного продукта с получением полуфабриката носителя из оксида алюминия, где дозировка содержащего добавку раствора составляет 30-50 масс. % от водопоглощения до насыщения физически расширяющего поры вещества. В настоящем изобретении добавка может представлять собой по меньшей мере одну добавку из группы, состоящей из источника фосфора, источника бора и источника кремния. Когда приготавливают содержащий добавку раствор, например, используемый источник фосфора может представлять собой фосфорную кислоту или фосфат, и фосфат может представлять собой гидрофосфат аммония и/или гидрофосфат диаммония, используемый источник бора может представлять собой борную кислоту или борат, и борат может представлять собой борат аммония, используемый источник кремния может представлять собой раствор этанола, содержащий эфир кремниевой кислоты, где эфир кремниевой кислоты является по меньшей мере одним веществом, выбранным из группы, состоящей из метилортосиликата, этилортосиликата и бутилортосиликата.

Согласно настоящему изобретению, стадию (2) предложенного способа можно использовать для преобразования указанного полуфабриката носителя из оксида алюминия в материал-носитель из оксида алюминия. На стадии (2) предпочтительно массовое отношение раствора бикарбоната аммония к полуфабрикату носителя из оксида алюминия составляет 3:1-10:1, и массовая концентрация раствора бикарбоната аммония составляет 10-25 масс. %.

Согласно настоящему изобретению, герметизация и термообработка на стадии (2) включают: нагрев от комнатной температуры до температуры термообработки Т=110-170°С со скоростью подъема температуры v, составляющей 5-20°С/мин, затем выполнение термообработки при постоянной температуре в течение 4-8 ч. Герметизацию и термообработку обычно выполняют в реакционном котле высокого давления.

Согласно настоящему изобретению, герметизация и термообработка включают: нагрев от комнатной температуры до температуры предварительной обработки Т1=60-100°С со скоростью подъема температуры v1, составляющей 10-20°С/мин, затем выполнение предварительной обработки при постоянной температуре в течение 2-4 ч, дополнительный нагрев от температуры предварительной обработки Т1 до температуры термообработки Т=110-170°С со скоростью подъема температуры v2, составляющей 5-10°С/мин, затем выполнение термообработки при постоянной температуре в течение 4-8 ч, кроме того, v2 по меньшей мере на 3°С/мин, предпочтительно по меньшей мере на 5°С/мин, ниже v1.

Согласно настоящему изобретению, на стадии (2) температура первой сушки составляет 100-160°С, и время первой сушки составляет 6-10 ч, температура первого обжига составляет 600-750°С, и время первого обжига составляет 4-6 ч.

Согласно настоящему изобретению, формирование структуры пор полуфабриката носителя из оксида алюминия может быть более благоприятным для получения материала-носителя из оксида алюминия, предложенного в настоящем изобретении. Предпочтительно полуфабрикат носителя согласно стадии (1) обладает следующими свойствами: удельная площадь поверхности 120-240 м2/г и объем пор 0,7-1,4 мл/г, распределение пор является следующим: сумма объемов пор для пор диаметром 10-35 нм составляет 20-70% от общего объема пор, сумма объемов пор для пор диаметром 100-800 нм составляет 5-20% от общего объема пор, и сумма объемов пор для пор диаметром 3 мкм или более составляет 3-20% от общего объема пор.

В способе, предложенном в настоящем изобретении, по сравнению с полуфабрикатом носителя из оксида алюминия, материал-носитель из оксида алюминия, полученный на стадии (2), имеет более концентрированное распределение пор, имеющих диаметр 10-35 нм и 100-800 нм.

В третьем аспекте в настоящем изобретении предложено применение материала-носителя из оксида алюминия по настоящему изобретению в качестве носителя катализаторов, предпочтительно катализаторы включают катализатор гидрирования, катализатор полимеризации высокомолекулярных полимеров, катализатор дегидрирования, катализатор реакции окисления, катализатор ароматизации, катализатор изомеризации, катализатор алкилирования, катализатор каталитического риформинга и катализатор этерификации.

В четвертом аспекте в настоящем изобретении предложен катализатор гидрирования, содержащий активный металлический компонент и материал-носитель из оксида алюминия по настоящему изобретению.

Согласно настоящему изобретению, активный металлический компонент может представлять собой металл, обеспечивающий реакционную способность гидрирования. Предпочтительно активный металлический компонент представляет собой металл группы VIB и/или металл группы VIII, предпочтительно металл группы VIB выбран из Мо и/или W, а металл группы VIII выбран из Со и/или Ni.

Согласно настоящему изобретению, предпочтительно содержание активного металлического компонента составляет 2,3-28 масс. %, в пересчете на оксид металла, относительно массы катализатора гидрирования, предпочтительно содержание металла группы VIB, в пересчете на оксид металла, составляет 2-20 масс. %, содержание металла группы VIII, в пересчете на оксид металла, составляет 0,3-8 масс. %.

В настоящем изобретении катализатор гидрирования можно получить традиционным способом, таким как способ пропитки, способ вымешивания, предпочтительно способом пропитки. Технология способа пропитки может быть следующей: материал-носитель из оксида алюминия подвергают пропитке набрызгом, пропитке до насыщения или пропитке до пересыщения раствором, содержащим предшественник активного металлического компонента, затем выполняют сушку и обжиг с получением катализатора гидрирования по настоящему изобретению. Сушку можно выполнять при температуре 100-130°С в течение 1-5 часов, обжиг можно выполнять при температуре 400-550°С в течение 2-10 часов.

Предложенный в настоящем изобретении катализатор гидрирования можно использовать в качестве катализатора защиты гидрирования, катализатора гидродеметаллизации, катализатора гидродесульфуризации, катализатора гидроденитрификации, катализатора гидропереработки и т.п., он особенно подходит для реакционных процессов, включающих макромолекулярный реагент или продукт, таких как способ гидрирующей очистки остаточного масла.

В пятом аспекте в настоящем изобретении предложен способ гидрирования остаточного масла, который включает приведение остаточного масла в контакт с катализатором для выполнения реакции гидрирования, где катализатор включает катализатор гидрирования по настоящему изобретению.

В настоящем изобретении реакцию гидрирования можно выполнять в реакторе с неподвижным слоем, и реактор с неподвижным слоем можно заполнять катализатором с образованием каталитического слоя. Каталитический слой может состоять из множества катализаторов, включая катализатор гидрирования по настоящему изобретению. Предпочтительно реактор с неподвижным слоем можно разделить на две различные реакционные зоны, где по меньшей мере в один реактор можно загрузить катализатор, содержащий катализатор гидрирования по настоящему изобретению, и катализаторы в каждой зоне могут быть различными.

В настоящем изобретении предпочтительно реактор с неподвижным слоем может содержать по меньшей мере реакционную зону защиты гидрирования, реакционную зону гидродеметаллизации, реакционную зону гидродесульфуризации и гидроденитрификации согласно последовательности от входа реакционного материала до выхода продукта. Катализаторы, заполняющие каждую реакционную зону, могут представлять собой катализатор защиты гидрирования, катализатор гидродеметаллизации, катализатор гидродесульфуризации и гидроденитрификации. Более предпочтительно катализатор защиты гидрирования, катализатор гидродеметаллизации и катализатор гидродесульфуризации и гидроденитрификации содержат в качестве носителя оксидный материал-носитель, который предложен в настоящем изобретении и содержит или не содержит добавку, и содержание стержневидного оксида алюминия, присутствующего в носителях катализатора защиты гидрирования, катализатора гидродеметаллизации и катализатора гидродесульфуризации и гидроденитрификации может быть различным.

В конкретном воплощении способа гидрирования остаточного масла по настоящему изобретению содержание стержневидного оксида алюминия в присутствующем носителе можно последовательно понижать согласно режиму сортировки заполнения катализаторами, а именно от катализатора защиты гидрирования до катализатора гидродеметаллизации и до катализатора гидродесульфуризации и гидроденитрификации.

В настоящем изобретении масса стержневидного оксида алюминия предпочтительно составляет 16-26 масс. % от носителя, содержащегося в катализаторе защиты гидрирования. Количество стержневидного оксида алюминия может составлять 16 масс. %, 17 масс. %, 18 масс. %, 19 масс. %, 20 масс. %, 21 масс. %, 22 масс. %, 23 масс. %, 24 масс. %, 25 масс. %, 26 масс. % или находиться в интервале между указанными выше численными значениями.

В настоящем изобретении масса стержневидного оксида алюминия предпочтительно составляет 5-15 масс. % от носителя, содержащегося в катализаторе защиты гидрирования. Количество стержневидного оксида алюминия может составлять 5 масс. %), 6 масс. %), 7 масс. %, 8 масс. %, 9 масс. %, 10 масс. %, 11 масс. %, 12 масс. %, 13 масс. %, 14 масс. %, 15 масс. % или находиться в интервале между указанными выше численными значениями.

В настоящем изобретении масса стержневидного оксида алюминия предпочтительно составляет 5-14 масс. % от носителя, содержащегося в катализаторе защиты гидрирования. Количество стержневидного оксида алюминия может составлять 5 масс. %), 6 масс. %), 7 масс. %, 8 масс. %, 9 масс. %, 10 масс. %, 11 масс. %, 12 масс. %, 13 масс. %, 14 масс. % или находиться в интервале между указанными выше численными значениями.

В настоящем изобретении предпочтительно объемное отношение загрузки катализаторов в реакционной зоне защиты гидрирования, реакционной зоне гидродеметаллизации и реакционной зоне гидродесульфуризации и гидроденитрификации составляет 1:(1-2):(4-6).

В настоящем изобретении предпочтительно реакционная зона гидродесульфуризации и реакционная зона гидроденитрификации соответственно расположены в реакционной зоне гидродесульфуризации и гидроденитрификации, где соответствующие зоны можно соответственно заполнить катализатором гидродесульфуризации и катализатором гидроденитрификации, при этом объемное отношение катализатора, заполняющего реакционную зону гидродесульфуризации, к катализатору, заполняющего реакционную зону гидроденитрификации, составляет (2-3):(2-3).

В конкретном воплощении способа гидрирования остаточного масла по настоящему изобретению режим сортировки катализаторов может предпочтительно быть таким, что содержание активных металлов является различным для катализатора защиты гидрирования, катализатора гидродеметаллизации, катализатора гидродесульфуризации и гидроденитрификации. Предпочтительно содержание активного металлического компонента, содержащегося в катализаторах, последовательно повышается от катализатора защиты гидрирования до катализатора гидродеметаллизации и до катализатора гидродесульфуризации и гидроденитрификации.

В настоящем изобретении предпочтительно содержание активного металлического компонента в катализаторе защиты гидрирования составляет 2,3-10 масс. %, в пересчете на оксид металла.

В настоящем изобретении предпочтительно содержание активного металлического компонента в катализаторе гидродеметаллизации составляет 8-18 масс. %, в пересчете на оксид металла.

В настоящем изобретении предпочтительно содержание активного металлического компонента в катализаторе гидродесульфуризации и гидроденитрификации составляет 10-28 масс. %, в пересчете на оксид металла. Более предпочтительно содержание активного металлического компонента в катализаторе гидродесульфуризации составляет 10-25 масс. %, и содержание активного металлического компонента в катализаторе гидроденитрификации составляет 10-28 масс. %.

В конкретном воплощении способа гидрирования остаточного масла по настоящему изобретению режим сортировки катализаторов может предпочтительно быть таким, что материал-носитель из оксида алюминия по настоящему изобретению, содержащийся в катализаторе защиты гидрирования и катализаторе гидродеметаллизации не содержит добавки, материал-носитель из оксида алюминия по настоящему изобретению, содержащийся в катализаторе гидродесульфуризации содержит фосфор и/или бор, где фосфор и/или бор распределены в поровых каналах микронного размера основного тела оксида алюминия носителя из оксида алюминия по настоящему изобретению, и содержание фосфора и/или бора в носителе составляет 0,5-2 масс. %, в пересчете на оксид, материал-носитель из оксида алюминия по настоящему изобретению, содержащийся в катализаторе гидроденитрификации содержит кремний, где кремний распределен в поровых каналах микронного размера основного тела оксида алюминия носителя из оксида алюминия по настоящему изобретению и содержание кремния в носителе составляет 0,5-2 масс. %, в пересчете на оксид.

В настоящем изобретении предпочтительно условия реакции гидрирования включают следующее: температура реакции составляет 370-410°С, парциальное давление водорода составляет 12-18 МПа, часовая объемная скорость жидкости (ЧОСЖ) составляет 0,1-1,5 ч-1, и объемное отношение водорода к маслу составляет (500-2000):1.

Настоящее изобретение более подробно описано ниже со ссылкой на примеры.

В следующих примерах и сравнительных примерах структуру пор носителя определяют с помощью физической адсорбции - десорбции N2, конкретные действия являются следующими: структуру пористого образца определяют с помощью прибора типа AS АР-2420 физической адсорбции - десорбции N2. Отбирают небольшое количество образца и подвергают его вакуумной обработке при температуре 300°С в течение 3-4 часов, и продукт наконец помещают в условия жидкого азота и низкой температуры (-200°С) для выполнения испытания по адсорбции - десорбции азота. При этом удельную площадь поверхности рассчитывают согласно уравнению БЭТ (Брунауэра, Эммета и Теллера), и распределение объема пор и диаметра пор менее 40 нм получают согласно модели BJH (Баррета, Джоунера, Халенда).

Распределение диаметров пор в носителе определяют с помощью ртутной порометрии, и конкретные действия являются следующими: распределение пор в образце определяют с помощью полностью автоматического ртутного порометра AutoPore9500, изготовленного Micromeritics Instrument Corporation в США. Образцы сушат, взвешивают и помещают в дилатометр и дегазируют в течение 30 минут, при этом поддерживая заданные прибором вакуумные условия, и загружают ртуть. Дилатометр затем помещают в котел высокого давления и удаляют газы, затем подвергают испытаниям с повышением и понижением напряжения. Контактный угол ртути составляет 130°, поверхностное натяжение на границе раздела фаз для ртути составляет 0,485 Н/см и распределение диаметров пор более 100 нм измеряют с помощью ртутного порометра.

Микроструктуру материала-носителя из оксида алюминия определяют с помощью сканирующего электронного микроскопа (СЭМ), и конкретные действия являются следующими: микроструктуру носителя определяют с помощью сканирующего электронного микроскопа JSM-7500F, в котором ускоряющее напряжение составляет 5 кВ, ускоряющий ток составляет 20 мкА и рабочее расстояние составляет 8 мм.

Степень удаления V+Ni, степень десульфуризации и степень денитрификации рассчитывают согласно следующим формулам:

Степень удаления V+Ni % = (содержание металлов Ni+V в исходном масле - содержание металлов Ni+V в продукте)/содержание металлов Ni+V в исходном масле × 100%

Степень десульфуризации % = (содержание серы в исходном масле - содержание серы в продукте)/ содержание серы в исходном масле × 100%

Степень денитрификации %=(содержание азота в исходном масле - содержание азота в продукте)/ содержание азота в исходном масле × 100%

Пример 1

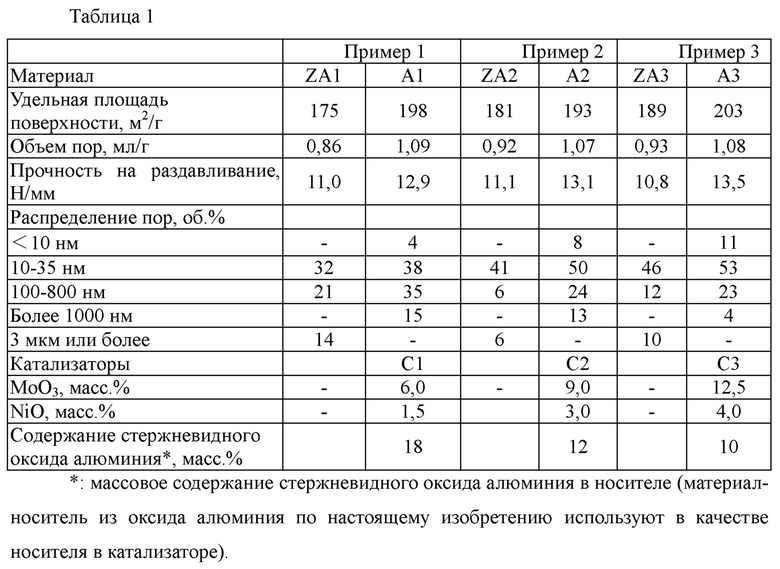

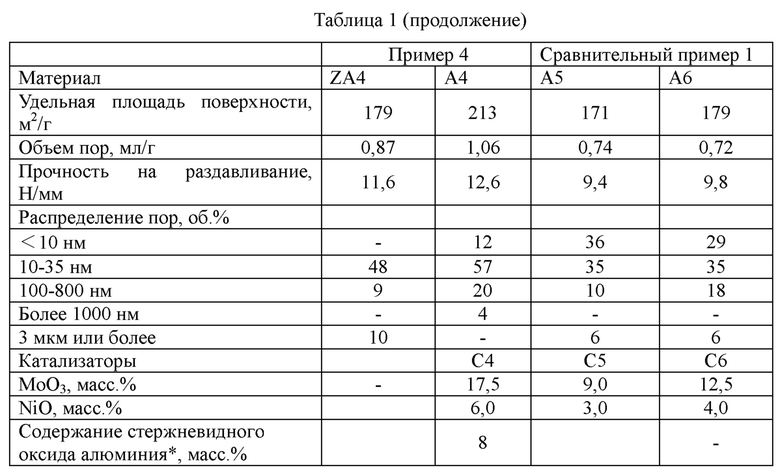

Отвешивали 260 г сухого клейкого порошка псевдобемита (произведенного Wenzhou Jingjing Alumina Co., Ltd.), 60 г активированного угля с размером частиц 8 мкм и 8 г порошка сесбании, материалы однородно смешивали и добавляли соответствующее количество водного раствора уксусной кислоты массовой концентрации 1,5%, смесь подвергали смешиванию, вымешиванию, экструдированию в полосы и формованию, формованные продукты сушили при температуре 100°С в течение 6 часов и высушенные продукты обжигали на воздухе при температуре 700°С в течение 5 часов с получением полуфабриката носителя ZA1 из оксида алюминия.

Отвешивали 100 г полуфабриката носителя ZA1 из оксида алюминия и помещали в 800 г раствора бикарбоната аммония, где раствор бикарбоната аммония представлял собой водный раствор с массовой концентрацией 20%, затем смесь перемещали в котел высокого давления для герметизации, смесь нагревали до 100°С со скоростью подъема температуры 15°С/мин и выдерживали при постоянной температуре в течение 3 часов, смесь дополнительно нагревали до 150°С со скоростью подъема температуры 10°С/мин и выдерживали при постоянной температуре в течение 6 часов, носитель затем сушили при температуре 100°С в течение 6 часов и подвергали обжигу при температуре 700°С в течение 5 часов с получением материала-носителя А1 из оксида алюминия, свойства материала-носителя А1 из оксида алюминия показаны в таблице 1.

Материал-носитель А1 из оксида алюминия наблюдаемый с помощью сканирующего электронного микроскопа показан на фиг. 1, при этом длина стержневидного оксида алюминия в поровом канале микронного размера в основном составляла 2,5-7,0 мкм, длина стержневидного оксида алюминия на внешней поверхности основного тела оксида алюминия в основном составляла 3-8 мкм, коэффициент покрытия стержневидного оксида алюминия на внешней поверхности основного тела оксида алюминия составлял примерно 85%, и коэффициент покрытия стержневидного оксида алюминия в поровом канале микронного размера основного тела оксида алюминия составлял примерно 81%, диаметры пор, образованных произвольно стержневидным оксидом алюминия взаимно зигзагообразным образом, концентрировались в интервале 400-700 нм. Масса стержневидного оксида алюминия составляла 18 масс. % от материала-носителя А1 из оксида алюминия.

Носитель пропитывали раствором, содержащим активные металлические компоненты Мо и Ni, затем подвергали сушке при температуре 120°С в течение 5 часов и обжигу при температуре 450°С в течение 6 часов с получением катализатора С1 защиты гидрирования, свойства которого показаны в таблице 1.

Пример 2

Отвешивали 260 г сухого клейкого порошка псевдобемита (произведенного Wenzhou Jingjing Alumina Co., Ltd.), 30 г активированного угля с размером частиц 10 мкм и 8 г порошка сесбании, материалы однородно смешивали и добавляли соответствующее количество водного раствора уксусной кислоты массовой концентрации 1,5%, смесь подвергали смешиванию, вымешиванию, экструдированию в полоски и формованию, формованные продукты сушили при температуре 100°С в течение 6 часов, и высушенные продукты обжигали на воздухе при температуре 700°С в течение 5 часов с получением полуфабриката носителя ZA2 из оксида алюминия.

Отвешивали 100 г полуфабриката носителя ZA2 из оксида алюминия и помещали в 600 г раствора бикарбоната аммония, где раствор бикарбоната аммония представлял собой водный раствор с массовой концентрацией 18%, затем смесь перемещали в котел высокого давления для герметизации, смесь нагревали до 100°С со скоростью подъема температуры 15°С/мин и выдерживали при постоянной температуре в течение 3 часов, смесь дополнительно нагревали до 140°С со скоростью подъема температуры 10°С/мин и выдерживали при постоянной температуре в течение 6 часов, носитель затем сушили при температуре 100°С в течение 6 часов и подвергали обжигу при температуре 700°С в течение 5 часов с получением материала-носителя А2 из оксида алюминия, свойства материала-носителя А2 из оксида алюминия показаны в таблице 1.

В материале-носителе А2 из оксида алюминия длина стержневидного оксида алюминия в поровом канале микронного размера в основном составляла 3,0-9,0 мкм, длина стержневидного оксида алюминия на внешней поверхности основного тела оксида алюминия в основном составляла 3-8 мкм, коэффициент покрытия стержневидного оксида алюминия на внешней поверхности основного тела оксида алюминия составлял примерно 82, и коэффициент покрытия стержневидного оксида алюминия в поровом канале микронного размера основного тела оксида алюминия составлял примерно 79%, диаметры пор, образованных произвольно стержневидным оксидом алюминия взаимно зигзагообразным образом, концентрировались в интервале 300-500 нм. Масса стержневидного оксида алюминия составляла 12 масс. % от материала-носителя А2 из оксида алюминия.

Носитель добавляли в раствор, содержащий активные металлические компоненты Мо и Ni для пропитывания, избыточный раствор отделяли фильтрованием, затем подвергали сушке при температуре 120°С в течение 3 часов и обжигу при температуре 550°С в течение 5 часов с получением катализатора С2 гидродеметаллизации, свойства которого показаны в таблице 1.

Пример 3

Отвешивали 25 г активированного угля с размером частиц 6 мкм, активированный уголь подвергали распылению и пропитке с использованием 7,5 мл раствора гидрофосфата аммония с массовой концентрацией 28%, распыленный и пропитанный активированный уголь однородно смешивали с 260 г сухого клейкого порошка псевдобемита (произведенного Wenzhou Jingjing Alumina Co., Ltd.) и 8 г порошка сесбании, добавляли соответствующее количество водного раствора уксусной кислоты массовой концентрации 1,5%, смесь подвергали смешиванию, вымешиванию, экструдированию в полоски и формованию, формованные продукты сушили при температуре 100°С в течение 6 часов и высушенные продукты обжигали на воздухе при температуре 700°С в течение 5 часов с получением полуфабриката носителя ZA3 из оксида алюминия.

Отвешивали 100 г полуфабриката носителя ZA3 из оксида алюминия и помещали в 500 г раствора бикарбоната аммония, где раствор бикарбоната аммония представлял собой водный раствор массовой концентрации 14%, затем смесь перемещали в котел высокого давления для герметизации, смесь нагревали до 100°С со скоростью подъема температуры 15°С/мин и выдерживали при постоянной температуре в течение 3 часов, смесь дополнительно нагревали до 140°С со скоростью подъема температуры 10°С/мин и выдерживали при постоянной температуре в течение 6 часов, носитель затем сушили при температуре 100°С в течение 6 часов и подвергали обжигу при температуре 700°С в течение 5 часов с получением материала-носителя A3 из оксида алюминия, свойства материала-носителя A3 из оксида алюминия показаны в таблице 1.

Содержание Р2О5 в материале-носителе A3 из оксида алюминия составляет 1 масс. %, длина стержневидного оксида алюминия в поровом канале микронного размера в основном составляла 1,5-5,5 мкм, длина стержневидного оксида алюминия на внешней поверхности основного тела оксида алюминия в основном составляла 3 -8 мкм, коэффициент покрытия стержневидного оксида алюминия на внешней поверхности основного тела оксида алюминия составлял примерно 85%, и коэффициент покрытия стержневидного оксида алюминия в поровом канале микронного размера основного тела оксида алюминия составлял примерно 80%, диаметры пор, образованных произвольно стержневидным оксидом алюминия взаимно зигзагообразным образом, концентрировались в интервале 100-400 нм. Масса стержневидного оксида алюминия составляла 10 масс. % от материала-носителя A3 из оксида алюминия.

Носитель пропитывали раствором, содержащим активные металлические компоненты Мо и Ni, затем подвергали сушке при температуре 120°С в течение 4 часов и обжигу при температуре 550°С в течение 5 часов с получением катализатора С3 защиты гидрирования, свойства которого показаны в таблице 1.

Пример 4

Отвешивали 19 г активированного угля с размером частиц 6 мкм, активированный уголь подвергали распылению и пропитке с использованием 12 мл этанолового раствора тетраэтоксисилана (TEOS), содержащего 2,4 г диоксида кремния, распыленный и пропитанный активированный уголь однородно смешивали с 260 г сухого клейкого порошка псевдобемита (произведенного Wenzhou Jingjing Alumina Co., Ltd.) и 8 г порошка сесбании, добавляли соответствующее количество водного раствора уксусной кислоты массовой концентрации 1,5%, смесь подвергали смешиванию, вымешиванию, экструдированию в полоски и формованию, формованные продукты сушили при температуре 100°С в течение 6 часов и высушенные продукты обжигали на воздухе при температуре 700°С в течение 5 часов с получением полуфабриката носителя ZA4 из оксида алюминия.

Отвешивали 100 г полуфабриката носителя ZA4 из оксида алюминия и помещали в 600 г раствора бикарбоната аммония, где раствор бикарбоната аммония представлял собой водный раствор массовой концентрации 15%, затем смесь перемещали в котел высокого давления для герметизации, смесь нагревали до 100°С со скоростью подъема температуры 15°С/мин и выдерживали при постоянной температуре в течение 3 часов, смесь дополнительно нагревали до 160°С со скоростью подъема температуры 10°С/мин и выдерживали при постоянной температуре в течение 6 часов, носитель затем сушили при температуре 100°С в течение 6 часов и подвергали обжигу при температуре 700°С в течение 5 часов с получением материала-носителя А4 из оксида алюминия, свойства материала-носителя А4 из оксида алюминия показаны в таблице 1.

Содержание SiO2 в материале-носителе А4 из оксида алюминия составляло 1,2 масс. %, как показано на фотографии сканирующего электронного микроскопа на фиг. 2, длина стержневидного оксида алюминия в поровом канале микронного размера в основном составляла 2,0-5,5 мкм, длина стержневидного оксида алюминия на внешней поверхности основного тела оксида алюминия в основном составляла 3-8 мкм, коэффициент покрытия стержневидного оксида алюминия на внешней поверхности основного тела оксида алюминия составлял примерно 83%, и коэффициент покрытия стержневидного оксида алюминия в поровом канале микронного размера основного тела оксида алюминия составлял примерно 86%, диаметры пор, образованных произвольно стержневидным оксидом алюминия взаимно зигзагообразным образом, концентрировались в интервале 200-400 нм. Масса стержневидного оксида алюминия составляла 8 масс. % от материала-носителя А4 из оксида алюминия.

Носитель пропитывали раствором, содержащим активные металлические компоненты Мо и Ni, затем подвергали сушке при температуре 125°С в течение 4 часов и обжигу при температуре 550°С в течение 5 часов с получением катализатора С4 защиты гидрирования, свойства которого показаны в таблице 1.

Сравнительный пример 1

Сравнительный пример выполняли согласно способу примера 2, за исключением того, что раствор бикарбоната аммония заменяли раствором карбоната аммония, посредством чего получали материал-носитель А5 из оксида алюминия и катализатор С5 гидроочистки. Свойства материала-носителя из оксида алюминия и катализатора показаны в таблице 1.

Сравнительный пример 2

Сравнительный пример выполняли согласно способу примера 3, за исключением того, что раствор бикарбоната аммония заменяли раствором бикарбоната натрия, посредством чего получали материал-носитель А6 из оксида алюминия и катализатор С6 гидроочистки. Свойства материала-носителя из оксида алюминия и катализатора показаны в таблице 1.

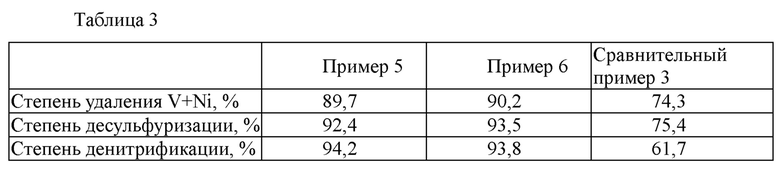

Пример 5

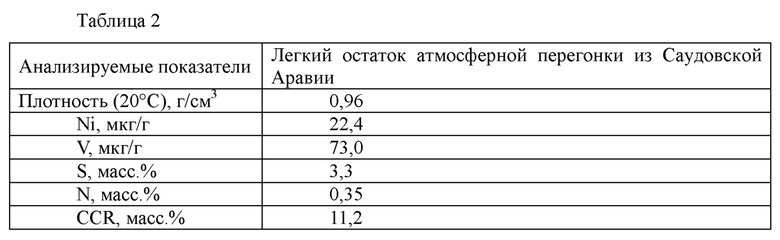

Катализаторы C1, С2, С3 и С4 размещали в четырех каталитических слоях реактора с неподвижным слоем сверху вниз, соответственно, объемное отношение размещенных катализаторов составляло 1:2:3:3, очищаемые сырьевые материалы (см. таблицу 2) и условия испытания были следующими: температура реакции составляла 385°С, объемное отношение водорода к нефти составляла 1000, часовая объемная скорость жидкости (ЧОСЖ) составляла 0,6 ч-1, и парциальное давление водорода составляло 15 МПа. Работу непрерывно выполняли в течение 3000 часов и способность к удалению примесей показана в таблице 3.

Пример 6

Пример 6 выполняли согласно способу примера 5, за исключением того, что объемное отношение размещенных катализаторов заменяли на 1,0:1,7:2,5:3,0. Работу непрерывно выполняли в течение 3000 часов и способность к удалению примесей показана в таблице 3.

Сравнительный пример 3 Сравнительный пример 3 выполняли согласно способу примера 5, за исключением того, что катализаторы C1, С2, С3 и С4 заменяли катализаторами C1, С5, С6 и С4, соответственно. Работу непрерывно выполняли в течение 3000 часов и способность к удалению примесей показана в таблице 3.

Как можно видеть из результатов примеров, сравнительных примеров, таблицы 1 и таблицы 3, материал-носитель из оксида алюминия по настоящему изобретению можно получить с помощью примеров способа получения по настоящему изобретению, материал-носитель из оксида алюминия состоит из основного тела оксида алюминия и стержневидного оксида алюминия, он обладает улучшенными характеристиками носителя и улучшенной структурой пор, поверхностными характеристиками и механической прочностью, так что полученный катализатор гидрирования можно применять в способе гидрирования остаточного масла и получать оптимальные эффекты деметаллизации, десульфуризации и денитрификации при очевидно улучшенной долговременной работе при гидрировании остаточного масла.

В приведенном выше описании подробно раскрыты предпочтительные воплощения настоящего изобретения, однако настоящее изобретение не ограничено ими. Можно выполнить множество простых модификаций технических решений настоящего изобретения в пределах сущности настоящего изобретения, включая сочетание отдельных технических признаков любым другим подходящим образом, такие простые модификации и сочетания следует также считать раскрытыми в данном описании, и они попадают в область защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКЦИОННАЯ СИСТЕМА ГИДРИРОВАНИЯ ТЯЖЕЛОЙ НЕФТИ И СПОСОБ ГИДРИРОВАНИЯ ТЯЖЕЛОЙ НЕФТИ | 2021 |

|

RU2824586C1 |

| Модифицированное молекулярное сито типа Y и способ его получения, катализатор гидрокрекинга и способ его получения и способ гидрокрекинга нефтяного масла | 2017 |

|

RU2744001C1 |

| Бета-молекулярное сито, способ его получения и катализатор гидрирования, содержащий данное сито | 2014 |

|

RU2641702C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНООЛЕФИНА ПОСРЕДСТВОМ ГИДРИРОВАНИЯ ДИОЛЕФИНА | 2020 |

|

RU2800754C1 |

| СЕЛЕКТИВНЫЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ АЛКИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ | 2021 |

|

RU2833480C2 |

| РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ И СПОСОБ ГИДРИРОВАНИЯ В РЕАКТОРЕ | 2010 |

|

RU2545330C2 |

| Катализатор гидрирования и способ его получения и его применения, и способ проведения реакции гидрирования нефтепродуктов | 2022 |

|

RU2838958C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ГИДРОПЕРЕРАБОТКИ ТЯЖЕЛЫХ МАСЕЛ | 2009 |

|

RU2525470C2 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2021 |

|

RU2836692C1 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2017 |

|

RU2745607C2 |

Изобретение относится к материалу-носителю из оксида алюминия для катализатора гидрирования остаточного масла, способу получения материала-носителя, применению материала-носителя, катализатору гидрирования остаточного масла и к способу гидрирования остаточного масла. Материал-носитель содержит основную часть оксида алюминия и стержневидный оксид алюминия, где масса стержневидного оксида алюминия составляет 5-26 масс.% от материала-носителя. Основная часть оксида алюминия содержит поровые каналы микронного размера. По меньшей мере часть стержневидного оксида алюминия распределена на внешней поверхности основной части оксида алюминия и/или в поровых каналах микронного размера с диаметром D пор, составляющим 3-10 мкм. Стержневидный оксид алюминия имеет длину 1-12 мкм и диаметр 80-300 нм. Материал-носитель дополнительно содержит добавку, и данная добавка выбрана из группы, состоящей из фосфора и кремния. Содержание добавки в материале-носителе составляет 10 масс.% или менее, в пересчете на оксид. Способ получения материала-носителя включает: (1) получение полуфабриката носителя из оксида алюминия, (2) погружение полуфабриката носителя в раствор бикарбоната аммония, затем выполнение герметизации и термообработки, выполнение первой сушки и первого обжига материала, полученного посредством термообработки, с получением материала-носителя из оксида алюминия, в котором стадия (1) включает смешивание, вымешивание и формование предшественника оксида алюминия и физически расширяющего поры вещества, выполнение второй сушки и второго обжига формованного продукта с получением полуфабриката носителя из оксида алюминия. Предшественник оксида алюминия выбирают из группы, состоящей из псевдобемита, гидратированного оксида алюминия, золя оксида алюминия и аморфного гидроксида алюминия. Физически расширяющее поры вещество является по меньшей мере одним веществом, выбираемым из группы, состоящей из активированного угля, древесного угля и древесных стружек, и добавляемое количество физически расширяющего поры вещества составляет 7-36 масс.% от предшественника оксида алюминия, рассчитанное из Al2O3. Условия второй сушки и второго обжига являются следующими: температура второй сушки составляет 100-160°С, и время второй сушки составляет 6-10 ч, температура второго обжига составляет 600-750°С, и время второго обжига составляет 4-6 ч. Полуфабрикат носителя из оксида алюминия дополнительно содержит добавку, выбираемую из группы, состоящей из фосфора и кремния. Материал-носитель обладает улучшенными характеристиками носителя и улучшенной структурой пор, поверхностными характеристиками и механической прочностью, так что полученный катализатор гидрирования можно применять в способе гидрирования остаточного масла и получать оптимальные эффекты деметаллизации, десульфуризации и денитрификации при очевидно улучшенной долговременной работе при гидрировании остаточного масла. 5 н. и 14 з.п. ф-лы, 2 ил., 3 табл., 6 пр.

1. Материал-носитель из оксида алюминия для катализатора гидрирования остаточного масла, содержащий основную часть оксида алюминия и стержневидный оксид алюминия, где масса стержневидного оксида алюминия составляет 5-26 масс.% от материала-носителя, основная часть оксида алюминия содержит поровые каналы микронного размера, по меньшей мере часть стержневидного оксида алюминия распределена на внешней поверхности основной части оксида алюминия и/или в поровых каналах микронного размера с диаметром D пор, составляющим 3-10 мкм, стержневидный оксид алюминия имеет длину 1-12 мкм и диаметр 80-300 нм, при этом материал-носитель дополнительно содержит добавку, и данная добавка выбрана из группы, состоящей из фосфора и кремния, содержание добавки в материале-носителе составляет 10 масс.% или менее, в пересчете на оксид.

2. Материал-носитель по п.1, в котором длина стержневидного оксида алюминия, распределенного в поровых каналах микронного размера, в основном составляет 0,3D-0,9D, длина стержневидного оксида алюминия, распределенного на внешней поверхности основной части оксида алюминия, преимущественно составляет 3-8 мкм.

3. Материал-носитель по п.1 или 2, в котором материал-носитель имеет удельную площадь поверхности 140-350 м2/г, объем пор 0,6-1,5 мл/г и прочность на раздавливание 9-22 Н/мм.

4. Материал-носитель по п.1 или 2, в котором распределение пор в материале-носителе является следующим: сумма объемов пор для пор диаметром менее 10 нм составляет менее 15% от общего объема пор, сумма объемов пор для пор диаметром более 10 нм и менее 35 нм составляет 30-75% от общего объема пор, сумма объемов пор для пор диаметром 100-800 нм составляет 10-45% от общего объема пор и сумма объемов пор для пор диаметром более 1000 нм составляет менее 26% от общего объема пор.

5. Материал-носитель по п.1 или 2, в котором в каналах микронного размера по меньшей мере один конец по меньшей мере части стержневидного оксида алюминия присоединен к стенкам поровых каналов микронного размера и предпочтительно по меньше мере часть стержневидного оксида алюминия объединена с основной частью оксида алюминия в поровых каналах микронного размера,

на внешней поверхности основной части оксида алюминия один конец по меньшей мере части стержневидного оксида алюминия присоединен к внешней поверхности основной части оксида алюминия и предпочтительно на внешней поверхности основной части оксида алюминия по меньшей мере часть стержневидного оксида алюминия объединена с основной частью оксида алюминия, и другой конец стержневидного оксида алюминия проходит наружу.

6. Материал-носитель по п.1 или 2, в котором коэффициент покрытия стержневидного оксида алюминия в поровых каналах микронного размера основной части оксида алюминия составляет 70-95%, коэффициент покрытия стержневидного оксида алюминия на внешней поверхности основной части оксида алюминия составляет 70-95%.

7. Материал-носитель по п.1 или 2, в котором стержневидный оксид алюминия произвольно распределен в материале-носителе взаимно зигзагообразным образом, диаметр пор, образованных между стержневидным оксидом алюминия, составляет 100-800 нм.

8. Материал-носитель по п.1 или 2, в котором 95 масс.% или более стержневидного оксида алюминия распределено на внешней поверхности основной части оксида алюминия и/или в порах микронного размера, имеющих диаметр D пор, составляющий 3-10 мкм.

9. Материал-носитель по п.1 или 2, в котором содержание добавки в материале-носителе составляет 0,1-10 масс.%, в пересчете на оксид.

10. Способ получения материала-носителя из оксида алюминия по любому из пп.1-9, включающий:

(1) получение полуфабриката носителя из оксида алюминия,

(2) погружение полуфабриката носителя в раствор бикарбоната аммония, затем выполнение герметизации и термообработки, выполнение первой сушки и первого обжига материала, полученного посредством термообработки, с получением материала-носителя из оксида алюминия,

в котором стадия (1) включает смешивание, вымешивание и формование предшественника оксида алюминия и физически расширяющего поры вещества, выполнение второй сушки и второго обжига формованного продукта с получением полуфабриката носителя из оксида алюминия, где предшественник оксида алюминия выбирают из группы, состоящей из псевдобемита, гидратированного оксида алюминия, золя оксида алюминия и аморфного гидроксида алюминия,

где физически расширяющее поры вещество является по меньшей мере одним веществом, выбираемым из группы, состоящей из активированного угля, древесного угля и древесных стружек, и добавляемое количество физически расширяющего поры вещества составляет 7-36 масс.% от предшественника оксида алюминия, рассчитанное из Al2O3, условия второй сушки и второго обжига являются следующими: температура второй сушки составляет 100-160°С, и время второй сушки составляет 6-10 ч, температура второго обжига составляет 600-750°С, и время второго обжига составляет 4-6 ч,

в котором полуфабрикат носителя из оксида алюминия дополнительно содержит добавку, выбираемую из группы, состоящей из фосфора и кремния, и содержание данной добавки в полуфабрикате носителя из оксида алюминия составляет 10 масс.% или менее, предпочтительно 0,1-10 масс.%, в пересчете на оксид,

предпочтительно получение на стадии (1) включает следующие стадии: после адсорбции содержащего добавку раствора физически расширяющим поры веществом, смешивание, вымешивание и формование физически расширяющего поры вещества с предшественником оксида алюминия, сушку и обжиг формованного продукта с получением полуфабриката носителя из оксида алюминия,

где дозировка содержащего добавку раствора составляет 30-50 масс.% от водопоглощения до насыщения физически расширяющего поры вещества.

11. Способ по п.10, в котором на стадии (2) массовое отношение раствора бикарбоната аммония к полуфабрикату носителя из оксида алюминия составляет 3:1-10:1, и массовая концентрация раствора бикарбоната аммония составляет 10-25 масс.%.

12. Способ по п.10, в котором герметизация и термообработка на стадии (2) включают: нагрев от комнатной температуры до температуры термообработки T=110-170°C со скоростью подъема температуры v, составляющей 5-20°C/мин, затем выполнение термообработки при постоянной температуре в течение 4-8 ч.

13. Способ по п.12, в котором герметизация и термообработка включают: нагрев от комнатной температуры до температуры предварительной обработки T1=60-100°C со скоростью подъема температуры v1, составляющей 10-20°C/мин, затем выполнение предварительной обработки при постоянной температуре в течение 2-4 ч, дополнительный нагрев от температуры предварительной обработки Т1 до температуры термообработки T=110-170°C со скоростью подъема температуры v2, составляющей 5-10°C/мин, затем выполнение термообработки при постоянной температуре в течение 4-8 ч, кроме того, v2 по меньшей мере на 3°C/мин, предпочтительно по меньшей мере на 5°C/мин, ниже v1.

14. Способ по п.10, в котором на стадии (2) температура первой сушки составляет 100-160°C, и время первой сушки составляет 6-10 ч, температура первого обжига составляет 600-750°C, и время первого обжига составляет 4-6 ч.

15. Способ по п.10, в котором полуфабрикат носителя имеет удельную площадь поверхности 120-240 м2/г и объем пор 0,7-1,4 мл/г; распределение пор в полуфабрикате носителя является следующим: сумма объемов пор для пор диаметром 10-35 нм составляет 20-70% от общего объема пор, сумма объемов пор для пор диаметром 100-800 нм составляет 5-20% от общего объема пор и сумма объемов пор для пор диаметром 3 мкм или более составляет 3-20% от общего объема пор.

16. Применение материала-носителя из оксида алюминия по любому из пп.1-9 в качестве носителя в катализаторах гидрирования остаточного масла.

17. Катализатор гидрирования остаточного масла, содержащий активный металлический компонент, выбранный из металлов группы VIB и/или металлов группы VIII, и материал-носитель из оксида алюминия по любому из пп.1-9.

18. Катализатор гидрирования по п.17, в котором металл группы VIB выбран из Мо и/или W, а металл группы VIII выбран из Со и/или Ni,

предпочтительно, содержание активного металлического компонента составляет 2,3-28 масс.%, в пересчете на оксид металла, относительно массы катализатора гидрирования, предпочтительно содержание металла группы VIB, в пересчете на оксид металла, составляет 2-20 масс.%, содержание металла группы VIII, в пересчете на оксид металла, составляет 0,3-8 масс.%.

19. Способ гидрирования остаточного масла, включающий приведение остаточного масла в контакт с катализатором для выполнения реакции гидрирования, где катализатор содержит катализатор гидрирования по п.17 или 18.

| US 4001144 A1, 04.01.1977 | |||

| Устройство для управления пресс-поршнем машины литья под давлением | 1987 |

|

SU1468648A1 |

| КАТАЛИЗАТОР НА НОСИТЕЛЕ НЕРЕГУЛЯРНОЙ, НЕСФЕРИЧЕСКОЙ ФОРМЫ И СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2006 |

|

RU2414297C2 |

| МОДИФИЦИРОВАННЫЕ НОСИТЕЛИ ИЗ ОКСИДА АЛЮМИНИЯ И КАТАЛИЗАТОРЫ НА ОСНОВЕ СЕРЕБРА ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДОВ | 2004 |

|

RU2340607C2 |

| НОСИТЕЛЬ МИКРОСФЕРИЧЕСКИЙ ДЛЯ КАТАЛИЗАТОРОВ | 2005 |

|

RU2271248C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА | 1998 |

|

RU2132231C1 |

| И.М | |||

| Колесников "Катализ в газонефтяной отрасли", Министерство образования и науки Российский государственный университет нефти и газа имени И.М.Губкина, Кафедра физической и коллоидной | |||

Авторы

Даты

2021-08-13—Публикация

2018-10-26—Подача