Изобретение относится к способам получения полимерных антифрикционных покрытий, которые наносятся на твердые поверхности металлов, камней и полимерных материалов с целью снижения коэффициента трения и износа контактных поверхностей узлов трения.

Известен способ получения полимерного антифрикционного покрытия на поверхности деталей узлов трения, включающий нанесение суспензии антифрикционного состава на предварительно нагретую поверхность с последующей термообработкой при 160-170oC в течение 0,5-1 ч (патент РФ N 2079519). Однако такое покрытие имеет низкую адгезию к подложке и невысокую износостойкость.

Наиболее близким является способ получения полимерного антифрикционного покрытия, включающий обработку поверхности обезжиривающим агентом, в качестве которого используют содовый водный раствор, промывку водой, сушку поверхности при температуре до 400oC, нанесение раствора антифрикционного состава, который осуществляют в две стадии - сначала наносят грунтовочный слой, высушивают, а потом наносят отделочный слой и проводят термообработку при температуре 410oC (патент РФ N2039069). При этом антифрикционный состав представляет собой многокомпонентную смесь, содержащую сополимеры тетрафторэтилена, поливиниловый спирт, ПАВ, глицерин, воду и др.

Недостатками известного способа являются его многостадийность, сложность приготовления многокомпонентного антифрикционного состава, а также невысокая износостойкость получаемого покрытия.

Технической задачей данного изобретения является упрощение способа получения покрытия и создание покрытия, обладающего повышенной износостойкостью.

Эта задача решается тем, что в качестве обезжиривающего агента используют органические соединения в виде жидкости или в парообразном состоянии, а в качестве раствора антифрикционного состава используют раствор азотсодержащих производных перфторполиоксаалкилен-карбоновых или сульфокислот в органическом растворителе.

В качестве органических соединений используют ацетон, бензин, различные спирты, хлорсодержащие органические соединения, хладоны и др. При этом обработку поверхности осуществляют либо жидким органическим соединением, либо парами этого растворителя в течение 2 - 10 мин. Данное время является оптимальным для очистки поверхности от загрязнений.

Сушка обезжиренной поверхности от остатков растворителя осуществляется в течение 2-10 мин воздухом при 20-200oC, что позволяет получить чистую поверхность, подготовленную для нанесения антифрикционного состава.

В качестве антифрикционного состава используют растворы в органическом растворителе азотсодержащих производных перфторполиоксаалкилен-карбоновых или сульфокислот, в частности амиды, гидразиды, гуанидиды, гидроксиамиды указанных кислот общей формулы (RU 2045544, 1995):

где RF=CnF2n+1O, n=1-8; =(ZCYCF2O)k(CF2)m, k=5-200, m=1,2;

=(ZCYCF2O)k(CF2)m, k=5-200, m=1,2;

Y=Z=F или Y=F при Z=CF3,

Y=F2 при Z=CF2 или CH2,

X=CO или SO2;

Q=NH(CH2)eN(RH)d, где e=0-5, d=1,2, RH=H, алкил C1-C12, C2H4OH, CY2COOH, CH2CONH2; NH(CH2CH2NH)1-3H;  N=C(NH2)2; NHCgNH, где g=0, S;

N=C(NH2)2; NHCgNH, где g=0, S;

Данная концентрация является оптимальной, обеспечивая получение стойкого антифрикционного покрытия. Повышение концентрации нецелесообразно, т.к. при этом несколько ухудшается растворимость соответствующего азотсодержащего реагента.

В качестве растворителей используют трифторхлоэтан, перфтордекалин, перфтор- или полифторалканы, а также смеси этих соединений с метиловым, этиловым или изопропиловым спиртами с содержанием последних до 80 мас.%. Использование указанных растворителей обеспечивает хорошую растворимость соответствующего антифрикционного состава и легкость нанесения раствора на поверхность детали.

Азотсодержащие производные перфторполиоксаалкилен-карбоновых или -сульфокислот получали реакцией фторангидрида соответствующей кислоты формулы  с избытком этилового спирта в подходящем растворителе при непрерывной отдувке выделяющегося HF азотом с последующим взаимодействием образовавшихся эфиров кислот с аминами формулы HQ, с образованием соответствующих амидов и их производных формулы

с избытком этилового спирта в подходящем растворителе при непрерывной отдувке выделяющегося HF азотом с последующим взаимодействием образовавшихся эфиров кислот с аминами формулы HQ, с образованием соответствующих амидов и их производных формулы  .

.

Стадию взаимодействия с амином осуществляли в присутствии соединения, выбранного из группы, включающей фторид щелочного или щелочноземельного металла или фторид амония в течение 1-3 ч.

Продукты реакции выделяли традиционными способами.

Полученные соединения представляют собой бесцветные или желтоватые жидкости с вязкостью 500-3500 сСт, плотностью 160-1800 кг/м3 и температурой застывания от +36 до -65oC.

Строения соединений подтверждено данными ИК-спектроскопии, ЯМР19F и элементного анализа.

Нанесение раствора антифрикционного состава на поверхность можно производить при комнатной температуре или при температуре кипения раствора 45 - 50oC в течение 5 - 10 или 20 - 40 мин соответственно. Такой режим нанесения обеспечивает хорошее качество покрытия.

Нанесение покрытия можно осуществить либо погружением соответствующей детали в раствор, либо аэрозольным распылением раствора, либо тампонированием. При этом расход указанных азотсодержащих производных составляет 30 - 90 г/м2, что обеспечивает хорошее качество покрытия. При меньшем расходе увеличивается время нанесения покрытия, а более высокий расход экономически нецелесообразен. После нанесения покрытия осуществляют термообработку (сушку) покрытия при 20 - 200oC в течение 0,5 - 1,5 ч, что позволяет полностью улетучиться растворителю и получить однородное стойкое антифрикционное покрытие.

Покрытия, нанесенные на твердую поверхность, адсорбируются, хемосорбируются в виде мономолекулярной или близкой к этому пленки с толщиной примерно 40 - 60  . В результате снижается поверхностная энергия твердого тела до 2 - 4 мН/м, снижается момент трения покоя до 104 раз. При нанесении на покрытие смазочного масла (минерального или синтетического) активная амидная группа покрытия усиливает ориентацию молекул смазочного материала, прилегающего к поверхности, т. к. введение атома азота с неподеленной электронной парой увеличивает полярность химического соединения, что в свою очередь увеличивает поле концевой группы. Благодаря этому увеличивается сопротивление смазочного материала тангенциальным нагрузкам независимо от того, в каком состоянии находится смазка, капельном или тонкослойном.

. В результате снижается поверхностная энергия твердого тела до 2 - 4 мН/м, снижается момент трения покоя до 104 раз. При нанесении на покрытие смазочного масла (минерального или синтетического) активная амидная группа покрытия усиливает ориентацию молекул смазочного материала, прилегающего к поверхности, т. к. введение атома азота с неподеленной электронной парой увеличивает полярность химического соединения, что в свою очередь увеличивает поле концевой группы. Благодаря этому увеличивается сопротивление смазочного материала тангенциальным нагрузкам независимо от того, в каком состоянии находится смазка, капельном или тонкослойном.

Предлагаемое покрытие нетоксично, взрыво-пожаробезопасно и может быть использовано как в узлах трения машин и механизмов, так и обработке металлов резанием, штамповкой, вытяжкой и т.п.

Пример 1.

Поверхность детали, изготовленной из Ст-3, обезжиривали обработкой ацетоном в течение 5 мин с последующей сушкой при 120oC в течение 8 мин. После этого деталь погружали в раствор амида перфторполиоксаалкиленкарбоновой кислоты общей формулы  , где RF = CF3,

, где RF = CF3,  = /CF2CF2O/180CF2, X =CO, Q = NHC3H6 N/CH3/2, в смеси CF2Cl CFCl2 /30%/ и (CH3)2CHOH /70%/ при концентрации амида, равной 0,5 мас.%. Расход амида составил 50 г/м2. Время выдержки детали в указанном растворе при комнатной температуре составило 10 мин. После этого деталь вынимали из раствора и термообрабатывали на воздухе при 100oC в течение 1 ч.

= /CF2CF2O/180CF2, X =CO, Q = NHC3H6 N/CH3/2, в смеси CF2Cl CFCl2 /30%/ и (CH3)2CHOH /70%/ при концентрации амида, равной 0,5 мас.%. Расход амида составил 50 г/м2. Время выдержки детали в указанном растворе при комнатной температуре составило 10 мин. После этого деталь вынимали из раствора и термообрабатывали на воздухе при 100oC в течение 1 ч.

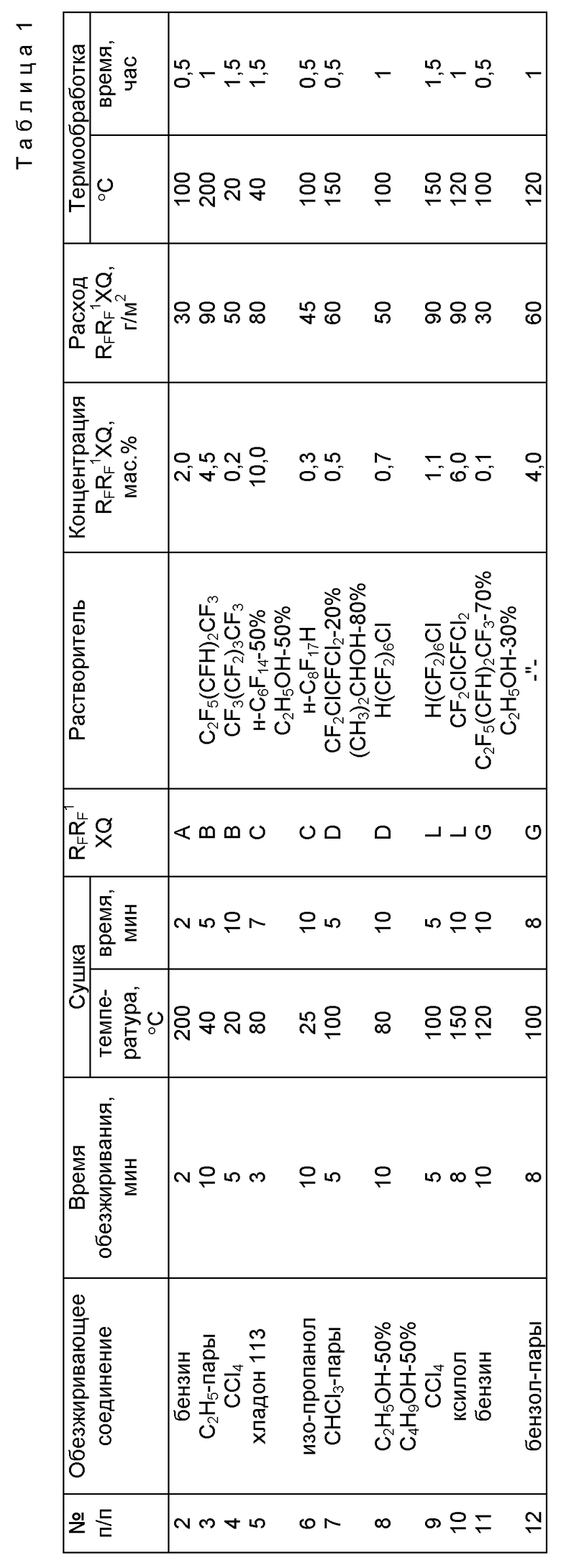

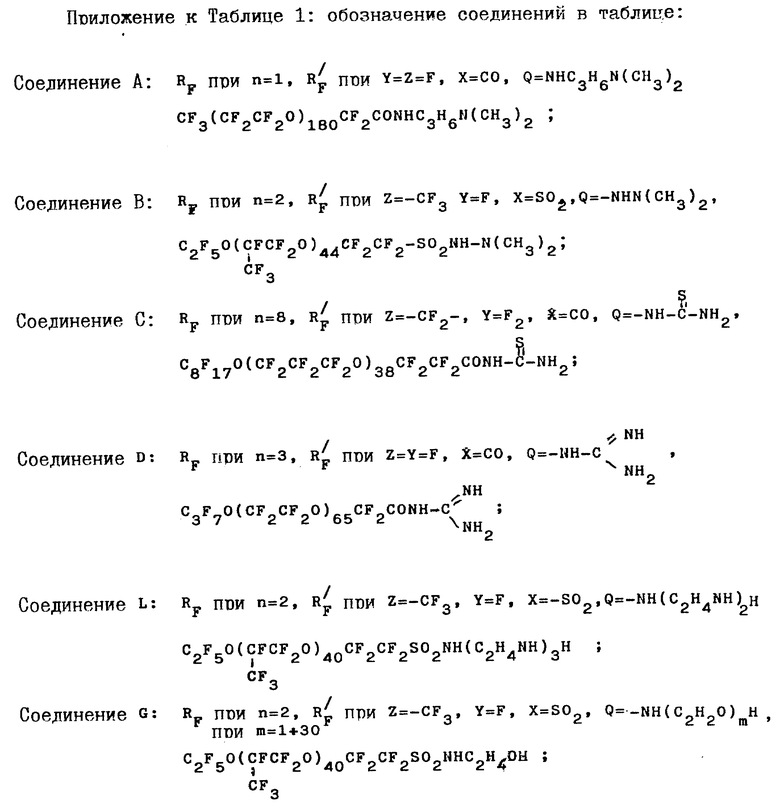

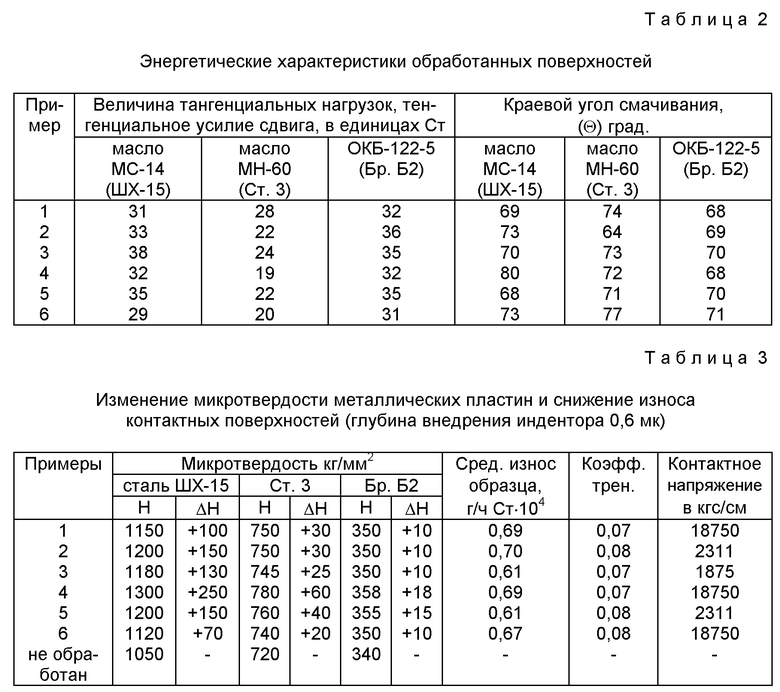

Аналогично осуществляли примеры 2 - 12 (табл. 1). В табл. 2 и 3 приведены характеристики отработанных поверхностей.

Микротвердость определялась методом индентометрии. Основой метода служит твердомер ПМТ-3, в котором для повышения чувствительности и смещения измерений в область малых толщин в качестве индентора применена алмазная пирамида Кнуппа, плавное нагружение осуществляется нагреванием чувствительной биметаллической балочки. Ошибка измерения твердости не более ±5 кг/мм2 глубины погружения индентора -0,2 мк.

В примерах 2-4, 10-12 нанесение антифрикционного состава осуществляли аэрозольным распылением в течение 10 мин при комнатной температуре, в примерах 5, 6 и 7 погружением при кипячении в течение 20 и 40 мин, соответственно в 8 и 9-тампонированием в течение 30 мин при комнатной температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ЗАЩИТНОЙ ПЛЕНКИ НА ПОВЕРХНОСТИ УГЛЕВОДОРОДНОЙ ЖИДКОСТИ | 1999 |

|

RU2145619C1 |

| ПОЛИМЕРНАЯ ЗАЩИТНАЯ КОМПОЗИЦИЯ "ПОЛИЗАМ" | 1999 |

|

RU2141496C1 |

| АМИДЫ И ЭФИРЫ ПЕРФТОРПОЛИОКСААЛКИЛЕНСУЛЬФО- ИЛИ ПЕРФТОРПОЛИОКСААЛКИЛЕНКАРБОНОВЫХ КИСЛОТ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2045544C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2144930C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ АНТИАДГЕЗИОННЫМИ И АНТИКОРРОЗИЙНЫМИ СВОЙСТВАМИ, СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ И ПРИМЕНЕНИЕ КОМПОЗИЦИИ | 2008 |

|

RU2384600C2 |

| СПОСОБ СИНТЕЗА СВЕРХПРОВОДЯЩЕГО ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ В ПЛЕНКАХ | 2005 |

|

RU2287614C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА КОНТАКТИРУЮЩИХ ПОВЕРХНОСТЯХ ПЛУНЖЕРНЫХ ПАР ТОПЛИВНЫХ НАСОСОВ | 2009 |

|

RU2391369C1 |

| СПОСОБ СИНТЕЗА СВЕРХПРОВОДЯЩЕГО ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ В ПЛЕНКАХ | 2005 |

|

RU2285743C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИАДГЕЗИОННОГО ПОКРЫТИЯ ВО ВПУСКНОЙ СИСТЕМЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2408636C1 |

| АНТИАДГЕЗИОННЫЙ СОСТАВ | 2004 |

|

RU2286853C2 |

Описывается способ получения полимерного антифрикционного покрытия включающий обезжиривание поверхности, на которую наносится покрытие, обработкой раствором или парами органического соединения в течение 2 -10 мин, сушку обезжиренной поверхности при 20 - 200oC в течение 2 - 10 мин, нанесение азотсодержащего производства (амид, гидразид или гуанидид) перфторполиоксаалкиленкарбоновых или сульфокислот в растворителе с концентрацией 0,1-10,0 мас. % при расходе указанного производного 30-90 г/м2 с последующей термообработкой при 20 - 200oC в течение 0,5 - 1,5 ч. Технический результат - упрощение способа получения покрытия и создание покрытия, обладающего повышенной износостойкостью. 6 з.п.ф-лы, 3 табл.

где RF = CnF2n+1O, n = 1 - 8; = (ZCYCF2O)k(CF2)m, k = 5 - 200, m = 1, 2;

= (ZCYCF2O)k(CF2)m, k = 5 - 200, m = 1, 2;

Y = Z = F или Y = F при Z = CF3, Y = F2 при Z = CF2 или CH2;

X = CO или SO2;

Q = NH(CH2)eN(Rн)d, где e = 0 - 5, d = 1, 2, Rн = H, алкил C1 - C12, C2H4OH, CH2COOH, CH2CONH2; NH(CH2CH2NH)1-3H;  N = C(NH2)2; NHCNH2, где g = 0, 5,

N = C(NH2)2; NHCNH2, где g = 0, 5,

или их смесей в органическом растворителе, выбранном из группы, включающей трифторхлорэтилен, перфтордекалин, полифторалканы и их смеси с метиловым, этиловым или изопропиловым спиртом с содержанием спирта в смеси до 80 мас. %, причем антифрикционный состав наносят на поверхность в количестве, соответствующем расходу 30 - 90 г азотсодержащих производных перфторполиоксаалкилен-карбоновых или -сульфокислот на 1 м2 поверхности.

| ПОКРЫТИЕ НА МЕТАЛЛЕ | 1993 |

|

RU2039069C1 |

| АМИДЫ И ЭФИРЫ ПЕРФТОРПОЛИОКСААЛКИЛЕНСУЛЬФО- ИЛИ ПЕРФТОРПОЛИОКСААЛКИЛЕНКАРБОНОВЫХ КИСЛОТ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2045544C1 |

| Яковлев А.Д | |||

| Химия и технология лакокрасочных покрытий | |||

| - Л.: Химия, 1981, с.286-287, 304, 189-192, 338-339, 263-264. | |||

Авторы

Даты

1999-10-20—Публикация

1999-03-01—Подача