Изобретение относится к противокоррозионной защите трубопроводов, предназначенных для транспорта различных агрессивных сред, а именно к внутренней противокоррозионной защите в процессе строительства трубопровода сварного соединения труб, имеющих внутреннее противокоррозионное лакокрасочное покрытие.

Известен способ внутренней противокоррозионной защиты сварных соединений труб с заводским внутренним лакокрасочным покрытием в процессе строительства трубопровода, заключающийся в нанесении на сварной шов внутри сваренных труб покрытия из порошкового лакокрасочного материала с помощью специального механизма-робота, движущегося внутри трубопровода. Внутренняя поверхность сварного шва и прилегающие к нему участки заводского лакокрасочного покрытия предварительно пескоструются, а затем обдуваются сжатым воздухом. После этого производится их нагрев с помощью высокочастотного индуктора, установленного на наружной поверхности сваренных концов труб и осуществляется напыление лакокрасочного материала с последующим его отверждением при повышенной температуре, создаваемой индуктором. Конструкция механизма-робота предусматривает наличие у него соответствующих агрегатов для выполнения указанных операций [1].

Основными недостатками этого способа являются высокие требования к качеству центровки сваренных труб и к качеству поверхности сварного шва, например, не допускается наличие грата на внутренней поверхности сварного шва. Кроме того этот способ нельзя использовать для трубопроводов малых диаметров, т.к. сложно создать механизм-робот соответствующих размеров.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ внутренней противокоррозионной защиты соединений труб в процессе строительства трубопровода с заводским внутренним лакокрасочным покрытием, заключающийся в установке во внутреннюю полость соединяемых труб перед их сваркой втулки с защитным покрытием.

На концах втулки на некотором расстоянии от ее торцов имеются специальные канавки, в которые устанавливаются уплотнительные резиновые кольца круглого сечения. Кроме того перед установкой втулки на ее концевые участки, расположенные между торцами и канавками под резиновые кольца, наносится специальный герметик. В процессе введения втулки во внутреннюю полость соединяемых труб герметик выдавливается из зазора, образуемого втулкой с внутренним покрытием трубы, и, формируясь в виде валика перед торцами втулки, защищает этот зазор от проникновения жидкости, транспортируемой по трубопроводу. Само резиновое кольцо не может обеспечить в этих условиях герметичность соединения концевых участков втулки с покрытием трубы из-за значительных геометрических погрешностей формы и размеров последнего.

В центральной части втулки на ее наружной поверхности имеется специальная проточка, позволяющая создать воздушную прослойку между втулкой и трубой в зоне сварки, а следовательно предотвратить термическое разрушение защитного покрытия втулки. С этой же целью на поверхности проточки установлена прокладка из специальной термостойкой ткани с низкой теплопроводностью. Для обеспечения центрирования втулки относительно сварного соединения труб в центре проточки втулки поверх термостойкой прокладки установлено проволочное кольцо с радиальными усами, размещаемыми между свариваемыми торцами труб и образующими единое целое со сварным швом после сварки [2].

Рассмотренный способ внутренней противокоррозионной защиты сварного соединения труб с покрытием требует калибрования внутренней поверхности концов труб перед нанесением на нее в заводских условиях лакокрасочного покрытия с целью устранения значительной погрешности формы и размера поверхности труб в месте последующего сопряжения со втулкой.

Основными недостатками рассмотренного способа внутренней противокоррозионной защиты при строительстве трубопровода сварного соединения труб с внутренним заводским покрытием являются необходимость калибрования внутренней поверхности концов труб перед нанесением покрытия, недостаточно надежная герметизация соединения втулки с покрытием трубы, рассчитанная только на уплотнительную способность валика, образуемого герметизатором на краях втулки при ее введении внутрь трубы. Возможно также отслаивание валика герметизатора от покрытия трубы, т.к. без специальной подготовки покрытия трубы прочность сцепления герметизатора с этим покрытием будет очень низкая. В процессе транспортирования труб к месту строительства внутреннее покрытие на концевых участках труб может быть загрязнено, что не позволит получить его надежного сцепления с валиком герметизатора, и, следовательно, поток среды, транспортируемой по трубопроводу, вызовет отрыв последнего.

Недостатком рассмотренного способа является также невозможность контроля герметичности соединения втулки с покрытием трубы.

Задачей данного изобретения является повышение качества внутренней противокоррозионной защиты сварных соединений труб за счет обеспечения герметичного соединения втулки с внутренним защитным покрытием трубы, а также обеспечения контроля за герметичностью данного соединения.

Поставленная задача решается предлагаемым способом противокоррозионной защиты внутренней поверхности сварных соединений труб с внутренним противокоррозионным покрытием, включающим установку перед сваркой во внутренней полости соединяемых труб втулки с уплотнениями на концах и с проточкой на наружной поверхности с образованием полости между наружной поверхностью втулки и внутренней поверхностью трубы, в котором согласно изобретению перед сваркой на концах соединяемых труб в области втулки за пределами зоны термического влияния процесса сварки выполняют отверстия, через одно из которых после сварки вводят в полость под давлением герметизирующую пасту и подачу пасты продолжают до выхода ее через второе отверстие, после чего производят опрессовку труб избыточным давлением жидкости и при отсутствии через отверстия течи последние заглушают.

В предпочтительных вариантах осуществления способа используют втулку из коррозионно-термостойкого материала или втулку, имеющую противокоррозионное термостойкое покрытие, а уплотнение концов втулки осуществляют самоуплотняющими эластичными манжетами, наружный диаметр которых больше наибольшего внутреннего диаметра трубы.

Целесообразно подачу герметизирующей противокоррозионной пасты с полость и последующую ее сушку осуществлять при нагревании.

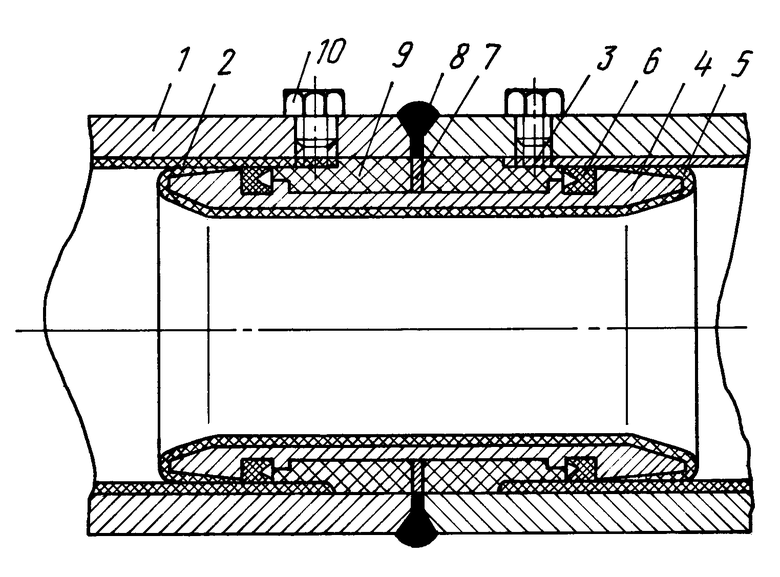

На чертеже приведена схема реализации предлагаемого способа, где 1 -труба, 2-внутреннее покрытие трубы, 3-отверстие, 4-втулка, 5-защитное противокоррозионное покрытие втулки, 6-самоуплотняющаяся манжета, 7-фиксатор, 8-сварной шов, 9-герметизирующий материал, 10-пробка.

Способ осуществляют следующим образом. На концах труб(1) с покрытием(2) сверлятся за пределами зоны термического влияния при сварке поперечные отверстия(3) с последующим нарезанием резьбы. Внутрь соединяемых концов труб с поперечным отверстием вводится втулка(4) с защитным термостойким противокоррозионным покрытием(5) или из коррозионностойкого и термостойкого материала. На концах втулки в специальных канавках установлены самоуплотняющиеся эластичные манжеты(6). Наружный диаметр манжет должен быть больше наибольшего внутреннего диаметра труб с покрытием для обеспечения предварительного натяга этих манжет внутри трубы, а следовательно, их достаточного прилегания к поверхности покрытия трубы. В средней части втулки на ее наружной поверхности предусмотрена проточка, образующая совместно с внутренней поверхностью трубы и самоуплотняющимися манжетами полость под герметик. Наименьшая длина проточки выбирается из условия, чтобы в ее пределах находились поперечные отверстия на концах соединяемых труб с покрытием. На поверхности проточки втулки на равном расстоянии от ее концов закреплены радиально расположенные фиксаторы(7) из стальной проволоки или листовой стали. Противоположные концы фиксаторов размещаются между свариваемыми торцами труб и, оплавляясь при сварке, образуют единое целое со сварным швом.

Перед установкой втулки(4) поверхность внутреннего покрытия(2) на соединяемых концах труб(1) зачищается металлической щеткой в пределах, не превышающих половины длины втулки, и производится обдувка сжатым воздухом для удаления образовавшейся пыли. Затем во внутреннюю полость соединяемых концов труб(1) устанавливается втулка(4) с манжетами(6), смазанными герметиком, и производится сварка. После окончания сварки в поперечные отверстия(3) на сваренных концах труб(1) вворачиваются штуцеры и в один из них подается под избыточным давлением герметик(9), заполняющий внутреннюю полость, образуемую втулкой(4), внутренней поверхностью трубы(1) с покрытием(2) и самоуплотняющимися манжетами(6). При этом второй штуцер, пропуская воздух, задерживает герметик. Герметик нагнетается до тех пор, пока не начнется его выход из второго штуцера. После этого подачу герметика прекращают, штуцеры выворачивают, опрессовывают трубопровод избыточным давлением и при отсутствии течи жидкости через поперечные отверстия на сваренных концах труб эти отверстия заглушают пробками(10), т.е. поперечные отверстия используются для контроля качества герметизации сварного соединения.

Пример. Для реализации предлагаемого способа внутренней противокоррозионной защиты при строительстве трубопровода сварного соединения труб с заводским внутренним лакокрасочным покрытием использовались трубы диаметром 426 мм и толщиной стенки 8 мм с внутренним эпоксидным покрытием. На концах труб были просверлены отверстия диаметром 5,5 мм и нарезана резьба М6.

Вставная втулка была изготовлена из трубы с толщиной стенки 8 мм. После механической обработки втулки для требуемых размеров и приварки фиксаторов на наружную, внутреннюю и торцевые поверхности втулки было нанесено эмалевое покрытие.

Установка втулки и ее герметизация после сварки труб осуществлялись по вышерассмотренной технологии на открытом воздухе при температуре минус 15 C. Для лучшего заполнения подавался в нагретом состоянии герметик. Для ускорения сушки герметика применялся высокочастотный индуктор, устанавливаемый на наружной поверхности сваренных концов труб после заполнения герметиком пространства между втулкой и трубой. Продолжительность сушки герметика составляла 15 мин при температуре прогрева 130oC и температуре окружающей среды минус 15oC.

Последующая опрессовка водой под давлением 20 МПа сварного соединения труб, защищенного герметизированной втулкой, подтвердила отсутствие течи через поперечные отверстия на сваренных концах труб, свидетельствующие о надежной защите сварного соединения и прилегающих к нему участков труб.

Источники информации, принятые во внимание при составлении описания заявки:

1. Рекламный материал фирмы "PIH" (США).

2. Рекламный материал фирмы "Tuboscope-Vetco" (США).

Изобретение предназначено для использования при строительстве трубопроводов с агрессивными средами. Перед сваркой концов труб в них устанавливают втулку с проточкой. После сварки труб через отверстие в стенке трубы, выполненное вне зоны термического влияния сварки, но в зоне проточки втулки. под давлением подают герметизирующую пасту в зону проточки до выхода пасты через аналогичное отверстие на конце второй трубы. После опрессовки труб избыточным давлением и при отсутствии течи через отверстия последние заглушают. Задача изобретения - повышение надежности противокоррозионной защиты сварных соединений за счет повышения их герметичности и контроля за герметичностью соединения труб. 3 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, рекламный материал фирмы "TuBoscope-Vetco" | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ соединения металлических труб,снабженных внутренней оболочкой из термопластического материала | 1984 |

|

SU1188437A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ обработки стальных сферических тел | 1988 |

|

SU1648636A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ футеровки металлических труб термопластичными материалами | 1960 |

|

SU139522A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| 1971 |

|

SU413494A1 | |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-11-20—Публикация

1997-04-02—Подача