Изобретение относится, к проектированию внутренних свойств частиц, изделий, производимых путем объединения частиц, и покрытий, образованных из частиц, а конкретнее касается производства изделий и покрытий, проектируемых так, чтобы иметь заранее выбранные удельные теплопроводности и коэффициенты температурного расширения, согласующиеся с такими же характеристиками тех материалов, к которым эти изделия и покрытия прикрепляются.

Согласно "Правилу смесей" Лакке, внутренние физические свойства (например, удельная теплопроводность, коэффициент теплового расширения) гетерогенных изделий, составленных по меньшей мере из двух тщательно перемешанных материалов, имеют тенденцию изменяться приблизительно линейно в зависимости от отношения объема одного из этих материалов к объему другого материала. К примеру, можно ожидать, что гетерогенное изделие, составленное из 50-50 волюметрической смеси из одного материала, который имеет низкий коэффициент теплового расширения, и другого материала, который имеет высокий коэффициент теплового расширения, будет иметь коэффициент теплового расширения, который представляет собой среднее из коэффициентов теплового расширения обоих материалов.

В известном способе производства гетерогенных изделий смесь из двух металлических порошков, которые имеют разные удельные теплопроводности и коэффициенты теплового расширения, уплотняется и спекается для получения изделия. Это изделие имеет запроектированный коэффициент теплового расширения, который примерно соответствует коэффициенту теплового расширения того объекта, к которому изделие предназначено прикрепляться, и запроектированную удельную теплопроводность.

Известно техническое решение, в котором для придания частицам желательного значения внутреннего свойства (удельной теплоемкости и/или коэффициента теплового расширения), отличавшегося от первоначального значения этого свойства, на частицы наносят покрытие, которое имеет другое значение упомянутого внутреннего свойства. При этом значение внутреннего свойства покрытых частиц зависит от отношения объема, покрытия к объему частиц (патент США N 5184662, кл. B 22 D 19/00, 1993).

Известна покрытая частица, содержащая дискретную сердцевинную частицу, содержащую первый материал, причем упомянутая сердцевинная частица имеет первое значение по меньшей мере одного внутреннего свойства, а покрытие содержит второй материал, и образовано на поверхности упомянутой сердцевинной частицы, причем упомянутое покрытие имеет второе значение упомянутого по меньшей мере одного внутреннего свойства, упомянутое второе значение отличное от упомянутого первого значения, объем упомянутого покрытия находится в отношении к объему упомянутой сердцевинной частицы, при этом упомянутая покрытая частица проявляет третье значение упомянутого по меньшей мере одного внутреннего свойства, при этом упомянутые первый и второй материалы и упомянутый объем упомянутого покрытия по отношению к упомянутому объему упомянутой сердцевинной частицы выбираются так, чтобы упомянутая покрытая частица проявляла, упомянутое значение упомянутого по меньшей мере одного внутреннего свойства, причем упомянутое третье значение упомянутого по меньшей мере одного внутреннего свойства является функцией упомянутых первого и второго значений и упомянутого объема, упомянутое третье значение упомянутого по меньшей мере одного внутреннего свойства отлично от упомянутых первого и второго значений (патенты США N 4711814, кл. B 05 D 5/12, 1987, N 5184662, кл. B 22 D 19/00, 1993).

Известно также техническое решение изготовления изделия, включающее заготовку множества частиц, содержащих первый материал с первым значением по меньшей мере одного внутреннего свойства, образование покрытия, содержащего второй материал со вторым значением упомянутого по меньшей мере одного внутреннего свойства, объединение упомянутых покрытых частиц таким образом, чтобы упомянутые частицы соединились друг с другом для образования упомянутого изделия с выбранной плотностью, и в котором дискретные слои покрытий на частицах практически сохраняются, так что второй материал и первый материал практически не смешиваются и не сплавляются, выбор упомянутых первого и второго материалов, осуществляемое таким образом, чтобы упомянутое изделие проявляло третье значение упомянутого по меньшей мере одного внутреннего свойства, и выбор упомянутой плотности для управления упомянутым внутренним свойством, как функцией температуры (патент США N 4894293, кл. C 22 C 9/00, 1990).

Известно также изготовление слоистого изделия с различными значениями выбранного свойства у каждого слоя для присоединения друг к другу двух объектов с различными значениями этого внутреннего свойства (патент США N 4602956, кл. C 22 C 29/12, 1986).

Известные технические решения, характеризующие способ производства гетерогенных изделий, нанесение покрытия на частицы, изготовление покрытых частиц с дискретной сердцевинной частицей, изделие, изготовленное из множества покрытых частиц, а также слоистое изделие - являются наиболее близкими к настоящей группе изобретений по технической сущности и достигаемому результату при их использовании. Решая возложенные на них задачи, они тем не менее не обеспечивают создание изделий с заданными параметрами удельной теплопроводности и коэффициента теплового расширения в заданных диапазонах. Кроме того, изготавливаемые изделия не обеспечивают стабильной воспроизводимости упомянутых параметров от образца, к образцу.

Задача, на решение которой направлена данная группа изобретений, заключается в создании частиц, изделий с заранее заданными параметрами удельной теплопроводности и коэффициента теплового расширения, при этой обеспечивается более высокая надежность воспроизводимости указанных параметров у создаваемых изделий.

Упомянутый технический результат достигается за счет предлагаемой технологии и параметров и режимов, сопровождающих процесс изготовления изделий.

В одном своем аспекте изобретение определяет покрытие частицы, изготовленной из первого материала, вторым материалом так, что отношение объема этого покрытия к объему самой частицы практически равно выбранному отношению объемов. Первый и второй материалы и отношение объемов выбираются так, чтобы заставить покрытую частицу проявлять по меньшей мере одно выбранное внутреннее свойство, которое является функцией внутренних свойств первого и второго материалов. Первый материал является, например, вольфрамом, молибденом, графитом, карбидом кремния или алмазом. Второй материал является, например, медью.

В другом аспекте изобретение определяет производство изделия из частиц, управляемое таким образом, чтобы заставить изделие иметь выбранную плотность. Частицы, по меньшей мере часть из которых содержит первый материал и имеет поверхности, на которых образовано покрытие, содержащее второй материал, объединяются, чтобы заставить их соединиться друг с другом для образования изделия выбранной плотности. Первый и второй материалы выбираются так, чтобы изделие проявляло выбранное внутреннее свойство, а плотность выбирается так, чтобы это внутреннее свойство проявляло запроектированное поведение как функция температуры. К примеру, степень линейности коэффициента теплового расширения изделия, образованного из объединенных частиц, зависит от плотности изделия. Посредством выбора и управления плотностью изделия управляется поведение коэффициента теплового расширения как функция температуры, и, в общем случае, дополнительно уточняется выбор коэффициента теплового расширения.

В другом аспекте изобретение определяет производство изделия из частиц, причем это изделие имеет две или более части, имеющие различные внутренние свойства. Первое множество частиц содержит по меньшей мере один материал, а второе множество частиц содержит по меньшей мере один другой материал. Первое множество частиц и второе множество частиц объединяются для соединения первого множества частиц друг с другом для образования первой части (например, слоя) изделия, а второе множество частиц соединяется вместе для образования второй части изделия; частицы, расположенные около поверхности раздела между первой и второй частями изделия, соединяются вместе. Первая и вторая части изделия проявляют разные выбранные внутренние свойства согласно композициям (и отношение объемов) частиц.

К примеру, первая и вторая части могут иметь разные коэффициенты теплового расширения, и изделие может быть включено непосредственно между двумя объектами с разными коэффициентами теплового расширения, которые соответствуют коэффициентам теплового расширения этих двух частей. Имеется лишь одна граница (расположенная на поверхности раздела между двумя частями изделия), на которой коэффициенты теплового расширения не совпадают, а не серия таких границ, расположенных между следующими друг за другом слоями разнородных изделий. Границы между частицами имеют тенденцию поглощать напряжения от тепловою расширения, и, следовательно, предотвращается растрескивание или расслоение на соединении между двумя частями.

Многочисленные признаки, цели и преимущества изобретения станут яснее из нижеследующего подробного описания и из формулы изобретения.

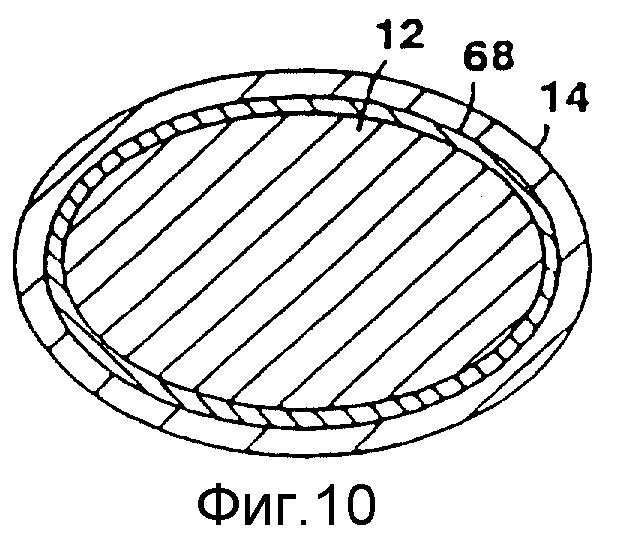

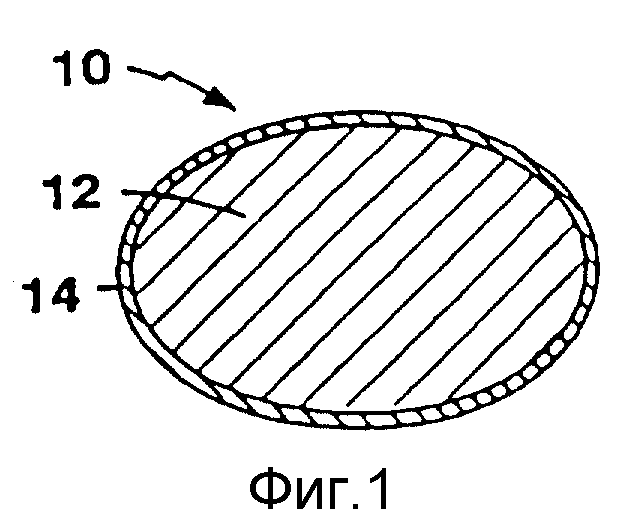

Фиг. 1 показывает сечение покрытой частицы по изобретению.

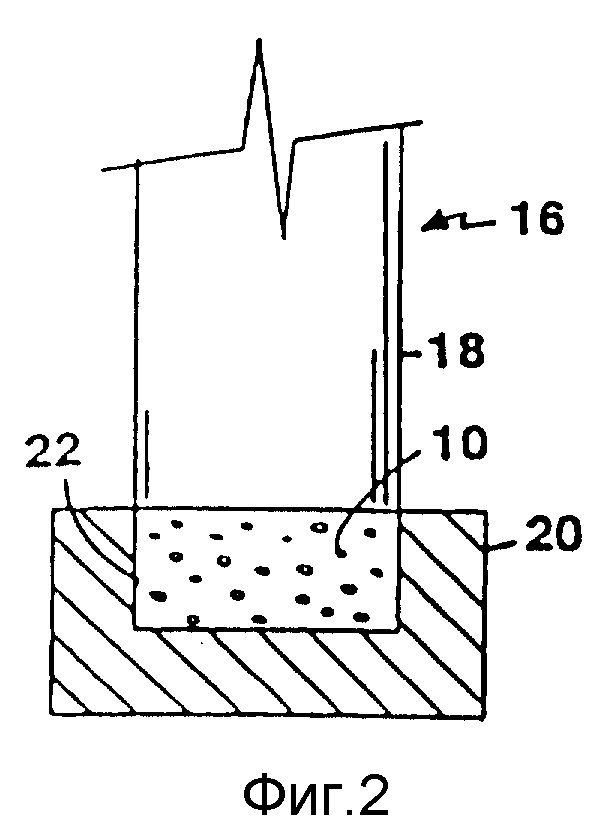

Фиг. 2 иллюстрирует объединение покрытых частиц по фиг. 1 посредством уплотнения.

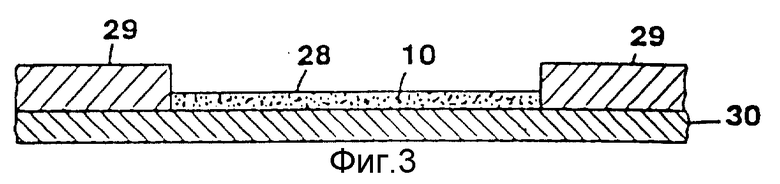

Фиг. 3 показывает слой покрытых частиц по фиг. 1, нанесенный на поверхность изделия.

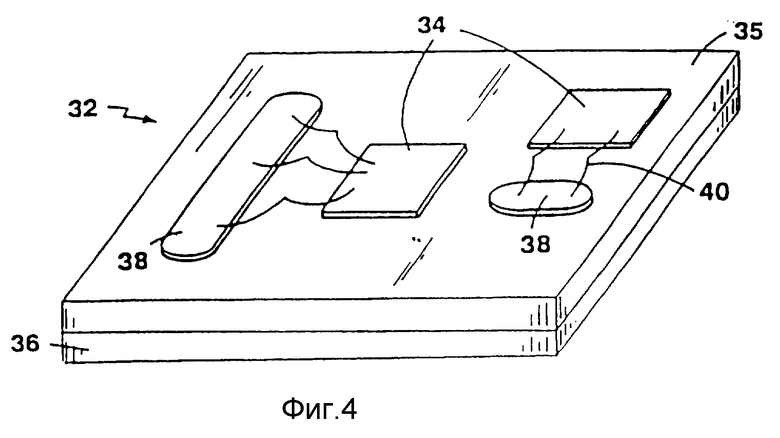

Фиг. 4 иллюстрирует корпус электроники, который включает в себя комбинацию конструктивной, тепловой и заземляющей пластин, изготовленных из покрытых частиц по фиг. 1, и выводных рамок, изготовленных из покрытых частиц по фиг. 1.

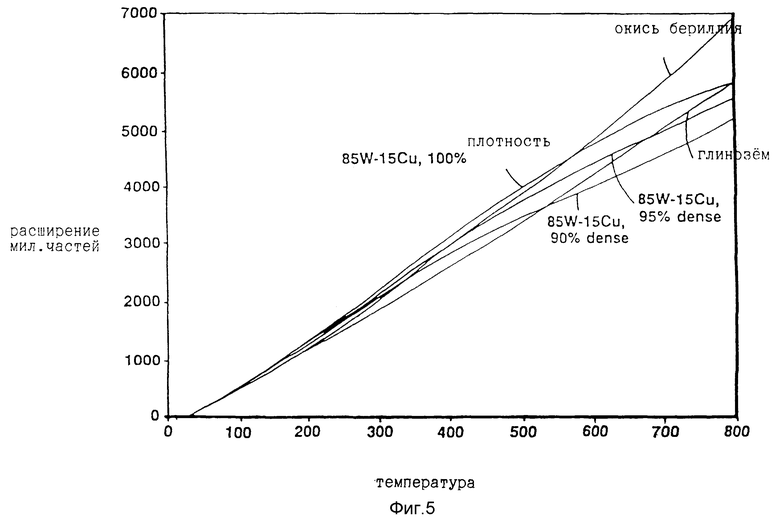

Фиг. 5 является диаграммой, иллюстрирующей расширение изделия в функции температуры при плотностях 90%, 95% и 100%.

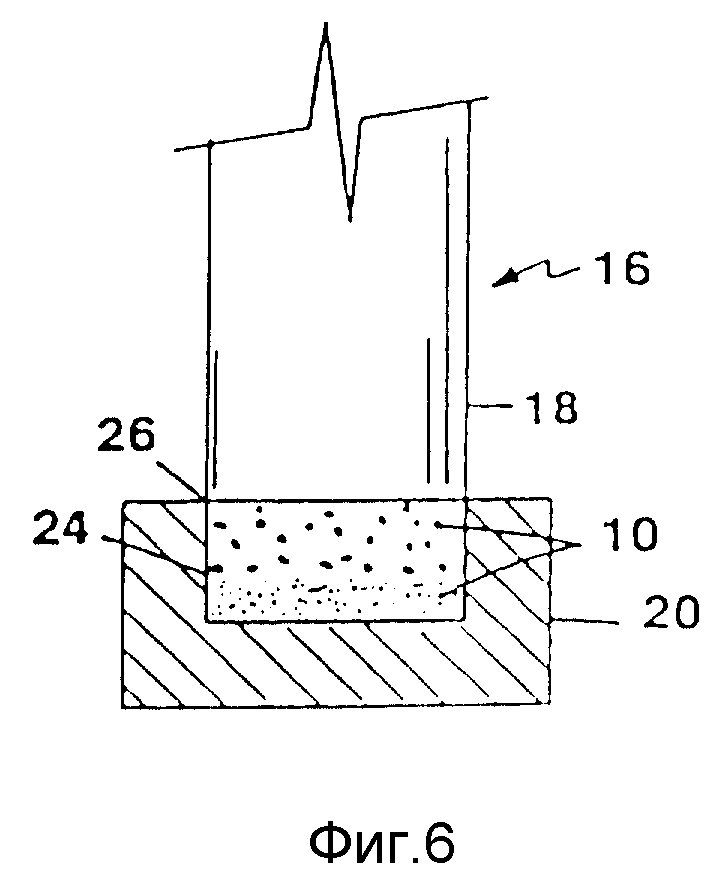

Фиг. 6 иллюстрирует объединение двух отдельных слоев покрытых частиц по фиг. 1 посредством уплотнения.

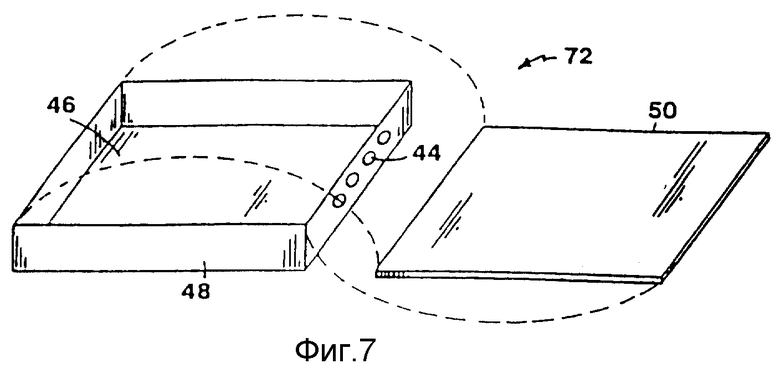

Фиг. 7 отображает гибридный корпус электроники, используемый для размещения в нем интегральных схем, который изготавливается из покрытых частиц по фиг. 1.

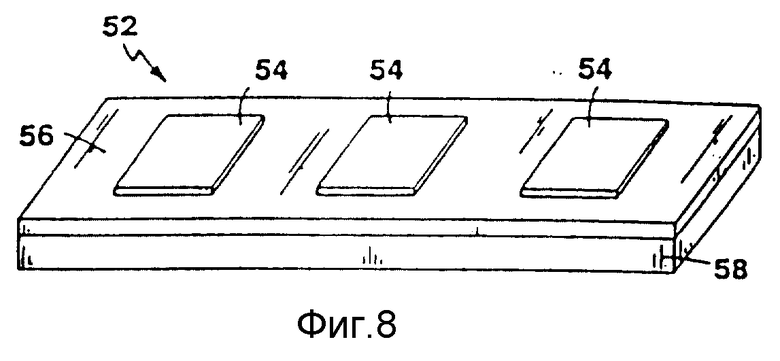

Фиг. 8 показывает корпус электроники с низкотемпературной керамической подложкой, которая прокаливается, когда поддерживает предварительно спеченную комбинацию конструктивной, тепловой и заземляющей пластин, изготовленных из покрытых частиц по фиг. 1.

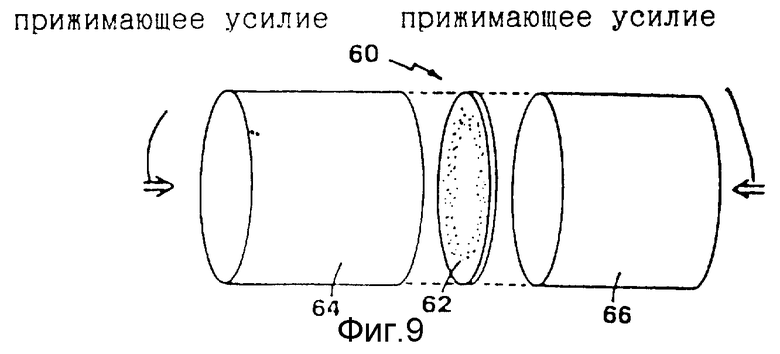

Фиг. 9 показывает высокомощный полупроводниковый компрессионный модуль, содержащий полупроводниковый прибор, который прижат под давлением к теплоотводу, образованному из покрытых частиц по фиг. 1.

Фиг. 10 показывает сечение покрытой частицы по изобретению, причем частица имеет тонкое пограничное предварительное покрытие.

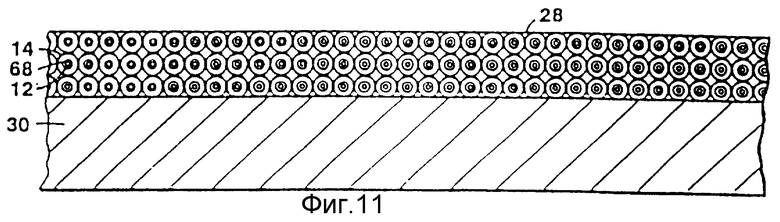

Фиг. 11 показывает покрытые частицы по фиг. 10, электролитически осаждаемые на изделие совместно с матричным материалом.

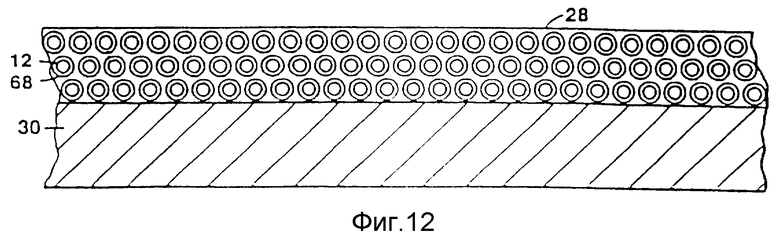

Фиг. 12 показывает предварительно покрытые частицы, электролитически осаждаемые на изделие совместно с матричным материалом.

На чертежах, а конкретнее на их фиг. 1 частица 12, которая может иметь всего несколько микрон в диаметре и которая включает в себя элементный металл, металлический сплав или неметалл, покрыта покрытием 14 из элементного металла, металлического сплава или неметалла для образования покрытой частицы 10. Покрытая частица 10 проявляет запроектированные внутренние физические свойства (например, удельную теплопроводность или коэффициент теплового расширения) и/или внутренние механические свойства (например, прочность на разрыв). Внутренние физические свойства (но не внутренние механические свойства) покрытой частицы 10 имеют тенденцию вести себя в соответствии с правилом смесей Лакке, согласно которому внутренние физические свойства изменяются примерно линейно с отношением объема покрытия 14 к объему частицы 12. Механические свойства меняются нелинейно с отношением объема покрытия 14 к объему частицы 12.

Покрытие 14 сцеплено с частицей 12 посредством, например, осаждения методом химического восстановления (метод, рассматриваемый ниже). Внутренние свойства покрытой частицы 10 проектируются путем управления отношением объема покрытия 14 к объему частицы 12, что может достигаться двумя путями: 1) управлением размером частицы 12, либо 2) управлением толщиной покрытия 14.

Частица 12 включает в себя, к примеру, элементный вольфрам, покрытие 14 включает в себя элементную медь, и отношение объемов меди к вольфраму составляет 27: 73%. Медь имеет высокую удельную теплопроводность приблизительно 391 Вт/м•град К (ватт на метр и градус Кельвина) и относительно высокий коэффициент теплового расширения приблизительно 17,5 мил. частей/град C (миллионных частей на градус Цельсия) в температурном диапазоне от 25 до 400oC, тогда как вольфрам имеет относительно низкую удельную теплопроводность приблизительно 164 Вт/м•град К и относительно низкий коэффициент теплового расширения приблизительно 4,5 мил.частей/град C в диапазоне от 25 до 400oC. Покрытая медью вольфрамовая частица 10 имеет удельную теплопроводность приблизительно 226 Вт/м•град К при 25oC (промежуточную между высокой удельной теплопроводностью меди и более низкой удельной теплопроводностью вольфрама) и запроектированный коэффициент теплового расширения приблизительно 8,2 мил.частей/град К (промежуточный между низким коэффициентом теплового расширения вольфрама и более высоким коэффициентом теплового расширения меди) в диапазоне от 25 до 400oC.

На фиг. 2 показано штамповочно-прессовое устройство 16, включающее пуансон 18 и форму 20, которое используется для объединения покрытых частиц 10 в изделие 22 путем уплотнения (при этом покрытые частицы 10 имеют запроектированные свойства, как описано в связи с фиг. 1). Уплотненное изделие 22 спечено в твердом состоянии (спечено при температуре ниже точки плавления частиц и точки плавления покрытий этих частиц) или, альтернативно, спечено в жидкой фазе (спечено при температуре выше точки плавления покрытий, но ниже точки плавления частиц). Плавление вызывает образование границ между частицами для получения гетерогенного изделия. Покрытие частиц, таким образом, служит в качестве "матричного материала" (материала, который удерживает частицы вместе, образуя изделие).

Изделие 22 имеет запроектированные внутренние физические свойства (например, удельную теплопроводность и/или коэффициент теплового расширения) и/или внутренние механические свойства (на пример, прочность на разрыв), соответствующие свойствам покрытых частиц 10, из которых изготовлено изделие. Запроектированные внутренние свойства покрытых частиц 10 проявляются с высокой степенью равномерности и изотропии по всему изделию 22 потому, что каждая частица 10 имеет равномерное покрытие, и потому, что нет неотъемлемой случайности в распределении различных материалов или разделения между различными материалами внутри изделия 22. Тем самым внутренние свойства изделия 22 запроектированы на "уровне частиц", а не на "уровне изделия". Изделие 22 представляет собой, например, тепловую и конструктивную пластину для корпуса электроники, причем тепловая и конструктивная пластина запроектирована иметь коэффициент теплового расширения, совпадающий с таким же коэффициентом объекта, к которому она прикрепляется, и запроектирована иметь высокую удельную теплопроводность, как описано ниже в связи с фиг. 4.

Покрытые медью вольфрамовые частицы, к примеру, имеющие отношение объемов меди к вольфраму 27:73%, уплотняются в прессе 16 при усилии 200 тонн на квадратный дюйм площади поверхности для достижения полной плотности (выше плотности приблизительно 90%), и уплотненные покрытые частицы спекаются в твердом состоянии в водородной атмосфере при 1950 градусах Фаренгейта в течение примерно получаса.

Покрытые частицы 10 могут объединяться не только так, как описано выше, но эти покрытые частицы могут также наноситься на объекты в качестве покрытий. На фиг. 3 показано покрытие 28 из покрытых частиц 10 с запроектированными свойствами. Покрытие 28 наносится на поверхность изделия 30 из металла, металлического сплава или неметалла через маску 29 для нанесения покрытия. Изделие 30 может альтернативно быть изделием, которое само образовано из покрытых частиц посредством любого из рассмотренных выше методов. В процессе нанесения покрытые частицы, например, покрытые медью вольфрамовые частицы с отношением объемов меди к вольфраму 27:73%, помещаются в жидкость, и покрытие образуется из частиц, например, окиси бериллия посредством одного из методов нанесения, подробно рассматриваемых ниже. Таким образом, возможно создавать покрытие непосредственно на изделии без необходимости применять соединение между покрытием и изделием.

Покрытие 28 имеет запроектированные внутренние физические свойства (например, удельную теплопроводность, коэффициент теплового расширения) и/или внутренние механические свойства (например, прочность на разрыв), которые совпадают со свойствами покрытых частиц, из которых изготовлены эти покрытия. Запроектированные внутренние свойства покрытых частиц проявляются с высокой степенью равномерности и изотропии во всем покрытии 28 потому, что каждая частица покрыта равномерно, и потому, что отсутствует неотъемлемая случайность в распределении различных материалов или разделение между различными материалами внутри покрытия 28. Таким образом, внутренние свойства покрытия 28 проектируются на "уровне частиц", а не на "уровне покрытия". Заметим, однако, что описанный выше метод нанесения может также воплощаться и в том случае, когда покрытие 28 не содержит покрытых частиц, но вместо этого состоит из смеси различных частиц, выбранных из двух различных материалов в подходящем соотношении объемов.

На фиг. 4 показан корпус 32 электроники, который включает в себя полупроводниковые приборы 34, установленные на подложке 35, причем эта подложка 35 поддерживается комбинированной конструктивной, тепловой и заземляющей пластиной 36, образованной из покрытых частиц. Полупроводниковые приборы 34 представляют собой, к примеру, высокомощные твердотельные переключающие приборы (такие, как те, которые могут включаться в схему транспортного средства с электрическим двигателем) и вырабатывают в процессе работы значительные количества тепла. Подложка 35, к которой полупроводниковые приборы 34 прикреплены посредством клеевой связи, диффузионной связи, твердого или мягкого припоя либо пайки, образована из материала, выбранного так, чтобы его коэффициент теплового расширения примерно совпадал с таким же коэффициентом полупроводниковых приборов 34, как это известно из уровня техники, чтобы облегчить прикрепление полупроводниковых приборов 34 к подложке 35. Конструктивная пластина 36 изготовлена согласно настоящему изобретению из покрытых частиц. Материал частиц, материал покрытия и отношение объемов материала покрытия к материалу частиц выбраны так, чтобы конструктивная пластина 36 имела высокую удельную теплопроводность (чтобы дать ей возможность работать в качестве теплоотвода и тепловой пластины) и при этом имела коэффициент теплового расширения, практически совпадающий с коэффициентом теплового расширения подложки 35. И удельная теплопроводность, и коэффициент теплового расширения в высокой степени равномерны и изотропны во всей конструктивной пластине 36.

Подложка 35 образована, к примеру, из нитрида алюминия с коэффициентом теплового расширения приблизительно 4,4 мил.частей/градoC в диапазоне от 25 до 400oC. Конструктивная пластина 36 выполнена из покрытых медью графитовых частиц с отношением объемов меди к графиту 24:76%. Это отношение объемов обеспечивает удельную теплопроводность приблизительно 325 Вт/м•град К и коэффициент теплового расширения приблизительно 4,3 мил.частей/град C (от 25 до 400oC), который точно совпадает с этим коэффициентом для подложки 35 из нитрида алюминия. Медный матричный материал обеспечивает высокую прочность на разрыв (внутреннее механическое свойство) в конструктивной пластине 36. Альтернативно, конструктивная пластина 36 выполнена из покрытых медью алмазных частиц с отношением объемов меди к алмазу 20:80%. Это отношение объемов обеспечивает удельную теплопроводность приблизительно 781 Вт/м•град К и коэффициент теплового расширения приблизительно 4,8 мил. частей/град C (от 25 до 400oC).

Альтернативно, подложка 35 образована из окиси бериллия (BeO) с коэффициентом теплового расширения приблизительно 7,6 мил.частей/град C (от 25 до 400oC). Конструктивная пластина 36 выполнена из покрытых медью графитовых частиц с отношением объемов меди к графиту 42:58%. Это отношение объемов обеспечивает удельную теплопроводность приблизительно 380 Вт/м•град К и коэффициент теплового расширения приблизительно 7,6 мил.частей/град C (от 25 до 400oC), который точно совпадает с таким же коэффициентом подложки 35 из окиси бериллия. Альтернативно, конструктивная пластина 36 выполнена из покрытых медью алмазных частиц с отношением объемов меди к алмазу 37:63%. Это отношение объемов обеспечивает удельную теплопроводность приблизительно 698 В/м•град К и коэффициент теплового расширения приблизительно 7,6 мил. частей/град C (от 25 до 400oC). Альтернативно, конструктивная пластина 36 выполнена из покрытых медью вольфрамовых частиц с отношением объемов меди к вольфраму приблизительно 27: 73%. Это отношение объемов обеспечивает удельную теплопроводность приблизительно 226 Вт/м•град К и коэффициент теплового расширения приблизительно 8,2 мил.частей/град C (от 25 до 400oC).

Конструктивная пластина 36 прикреплена к подложке 35 следующим образом. Тонкий слой покрытых частиц осаждается сначала на нижнюю поверхность подложки 35, как показано на фиг. 3, в соответствии с описанным ниже методом. Затем конструктивная пластина 36, которая уплотнена (так, как описано выше для фиг. 2), но еще не спечена, приводится в соприкосновение с поверхностью нанесения подложки 35. Затем эта конструкция спекается, чтобы заставить подложку 35 и конструктивную пластину 36 соединиться вместе в единую конструкцию. Альтернативно, конструктивная пластина 36 связана с подложкой 35 пайкой, твердым или мягким припоем, диффузией или клеевым соединением.

Выводные рамки 38, к которым полупроводниковые приборы 34 прикреплены посредством проводных связей 40, передающих питание, заземление, входные и выходные сигналы на полупроводниковые приборы 34 и от них, также изготавливаются из покрытых частиц согласно настоящему изобретению, чтобы иметь коэффициент теплового расширения, практически совпадающий с коэффициентом теплового расширения подложки 35. Подложка 35 образована, например, из окиси бериллия (BeO) с коэффициентом теплового расширения приблизительно 7,6 мил. частей/град C (от 25 до 400oC), а выводная рамка 38 изготовлена из покрытых медью частиц никеля 42 (никель 42 представляет собой железо-никелевый сплав) с отношением объемов меди к никелю 42 в 20:80%, удельной теплопроводностью приблизительно 86,78 Вт/м•град К и коэффициентом теплового расширения приблизительно 8,1 мил.частей/град C (от 25 до 400oC). Заметим, что покрытый медью никель 42 не должен иметь такой высокой удельной теплопроводности, как покрытый медью графит, используемый в конструктивной пластине 36, потому что выводные рамки 38 не предназначены выполнять функции теплоотвода. Альтернативно, однако, выводные рамки 38 могут изготавливаться из тех же самых покрытых частиц, из которых изготавливается конструктивная пластина 36. Выводные рамки 38 наносятся через маску для нанесения покрытия прямо на верхнюю поверхность подложки 35 согласно методу, описанному выше в связи в фиг. 3. В одном выполнении выводные рамки 38 спекаются, чтобы обеспечить достижение выводными рамками желательной плотности.

Даже при заданных больших уровнях мощности, тепловых плотностях и рабочих частотах, которые характерны для новой мощной электронной техники, и при больших и быстрых изменениях в температуре, которые в результате обычно происходят во время работы полупроводниковых приборов 34, маловероятно, что появятся трещины и отслоения в соединениях подложки 35 и выводных рамок 38 и между подложкой 35 и конструктивной пластиной 36, вследствие практического совпадения коэффициентов теплового расширения в соединении и из-за равномерности и изотропности, с которыми удельная теплопроводность и коэффициенты теплового расширения проявляются во всей конструктивной пластине 36 и во всех выводных рамках 38. Вследствие этого вся конструкция 32 корпуса имеет длительный срок службы.

Запроектированные внутренние свойства изделия, изготовленного согласно описанному выше методу, не только являются функцией материалов, выбранных для частиц и покрытий частиц и функцией отношения объемов покрывающего материала к материалу, из которого образованы сами эти частицы, но, в дополнение к этому, на поведение этих внутренних свойств подобных изделий в зависимости от температуры (например, степень линейности коэффициента теплового расширения в зависимости от температуры) влияют плотности изделия. Таким образом, управляя плотностью такого изделия, можно приблизить поведение коэффициента теплового расширения изделия в зависимости от температуры к коэффициенту теплового расширения керамики (который ведет себя нелинейно в зависимости от температуры) в критических температурных диапазонах обработки.

Фиг. 5 представляет график теплового расширения в миллионных частях как функцию температуры для изделий, образованных из покрытых медью вольфрамовых частиц с отношением объемов меди к вольфраму 27:73% (15% меди к 85% вольфрама по весу) при плотностях приблизительно 100% (теоретическая плотность), 95% и 90%, и для двух керамических материалов (BeO и Al2O3), с которыми характер расширения изделия может приблизительно совпадать в критических температурных диапазонах обработки за счет выбора подходящей плотности. Отметим, что степень, до которой расширяется изделие (т.е. значение коэффициента теплового расширения), уменьшается при уменьшении плотности. Тем самым можно выбирать поведение коэффициента теплового расширения (или поведение других свойств, таких как удельная теплопроводность) в зависимости от температуры, и в целом можно тем самым дополнительно уточнять физические свойства путем выбора плотности, при которой изготавливается изделие. Отметим, что свойствами изделий, изготавливаемых из непокрытых частиц, также можно управлять путем выбора плотностей, при которых эти изделия изготавливаются.

Способы покрытия

Обратимся сначала к способам покрытия самих частиц. Затем рассмотрим способы нанесения на изделия покрытий из покрытых частиц.

На фиг. 1 покрытие 14 нанесено на частицу 12 с помощью использования соответствующего процесса осаждения методом химического восстановления (автокаталитического осаждения). Подлежащие покрытию частицы помещаются в ванну химического восстановления, которая содержит водный раствор ионов металла, один или более химических восстановителей, катализатор, один или более комплексообразующих реагентов и один или более ванновых антикоагуляторов. Ионы металла автокаталитически или химически восстанавливаются до металла с помощью восстановителя или восстановителей, при этом восстановитель или восстановители действуют как доноры электронов, а ионы металла действуют как акцепторы электронов. Катализатор ускоряет реакцию химического восстановления. Комплексообразующий реагент или реагенты используются для управления показателем pH раствора и для управления величиной "свободных" ионов металла, доступных для растворения. Антикоагуляторы действуют как каталитические ингибиторы для торможения возможного спонтанного разложения ванны. В одном выполнении, к примеру, подвергаемые нанесению частицы являются частицами графита, алмаза или карбида кремния, ионы меди поставляются водным сульфатом меди, восстановителем является формальдегид, катализатор представляет собой палладий, комплексообразующий реагент - один или более из группы, куда входят: сегнетова соль, виннокислый этилендиамин (EDTA), гидроокись аммония, пиридин-3-сульфокислота и/или виннокислый калий, а антикоагулятор - один или более из группы, куда входят: тиодигликолевая кислота, МВТ, тиомочевина, цианистый натрий и/или окись ванадия.

Осаждение методом химического восстановления создает либо механическую связь, либо химическую связь между покрытием 14 и частицей 12. Эта связь, как правило (но не всегда), будет механической, если либо покрытие 14, либо частица 12 является неметаллом, и, как правило, будет химической, если и покрытие 14, и частица 12 являются металлами.

Альтернативные способы покрытия частиц включают в себя электролитическое нанесение, напыление из газообразной среды и напыление из жидкой среды.

Как показано на фиг. 10, в некоторых выполнениях, в которых покрытие 14 образовало бы только механическую связь с частицей 12, если бы покрытие 14 было нанесено прямо на частицу осаждением путем химического восстановления, частица 12 предварительно покрыта сверхтонким слоем 68 (на чертежах толщина увеличена) материала предварительного покрытия, а затем нанесено покрытие 14. Предварительное покрытие (пограничное покрытие) 68 прочно связано с частицей 12 и покрытием 14, создавая прочную, стойкую к разрушению химически связанную покрытую частицу 10. Например, если частица 12 является графитом или алмазом, а покрытие 14 представляет собой медь, то покрытие 14 образовало бы механическую связь с графитом или алмазом, если бы покрытие 14 было нанесено прямо на графит или алмаз. Вместо этого на частицу 12 сначала наносится предварительное покрытие 68 из такого металла, как хром или кобальт-вольфрамовый сплав с толщиной в диапазоне от 200 до нескольких тысяч ангстрем, причем предварительное покрытие 68 образует когезионный состав с частицей 12 на поверхности раздела между предварительным покрытием 68 и частицей 12. Затем покрытие 14 наносится на хромовое или кобальт-вольфрамовое предварительное покрытие 68, при этом предварительное покрытие 68 образует металлургическую связь с покрытием 14. Предварительное покрытие практически не влияет на удельную теплопроводность или коэффициент теплового расширения покрытой частицы 10, потому что это предварительное покрытие является сверхтонким. В одном выполнении малая управляемая величина палладиевого или борового катализатора осаждается совместно с кобальт-вольфрамовым материалом предварительного покрытия, причем этот катализатор служит для ускорения реакции химического восстановления, посредством которой медное покрытие 14 осаждается на кобальт-вольфрамовое предварительное покрытие 68.

Предварительное покрытие используется также, когда покрытие 14 реагирует с частицей 12, разъедается ею или разрушается от нее каким-либо иным путем, либо наоборот. Например, если частица 12 представляет собой графит или алмаз, а покрытие 14 - алюминий, то высокореагентный алюминий растворял бы графит или алмаз, если бы покрытие 14 было нанесено прямо на частицу 12. Вместо этого на частицу 12 сначала осажден тонкий слой 68 металла, такого как хром или кобальт-вольфрам, а затем на предварительное покрытие 68 нанесено покрытие 14 для образования покрытой частицы 10. Это предварительное покрытие 68 образует когезионную связь с графитовой или алмазной частицей 12, тем самым предохраняя частицу 12 от алюминиевого матричного материала. Таким образом, предварительное покрытие 68 позволяет выпускать изделия из покрытых частиц, когда частицы и их покрытия в ином случае стремились бы реагировать друг с другом.

Предварительное покрытие 68 делает также возможным подмешивать частицы, покрытые тонким слоем предварительного покрытия (но без покрытия 14) в расплавленный сплав, где частицы и сплав в ином случае стремились бы вступать в реакцию друг с другом. К примеру, графитовые частицы, покрытые тонким слоем кобальт-вольфрамового предварительного покрытия, добавляются в алюминиевый сплав в вакууме, и этот сплав, содержащий частицы, отливается под давлением или выдавливается в сетчатое (или примерно сетчатое) изделие, которое в одном выполнении используется в качестве продукта теплового управления для электроники (например, теплоотвод и тепловая пластина). Кобальт-вольфрамовое предварительное покрытие образует когезионную связь с графитовыми частицами и образует металлургическую связь с алюминиевым сплавом. Отношение объемов частиц в материале сплава (частицы составляют примерно до 50% по объему) выбирается так, чтобы вызвать в результирующем изделии за проектированные физические свойства, такие как удельная теплопроводность или коэффициент теплового расширения. Альтернативно, предварительно покрытые частицы добавляются к сплаву, чтобы механически упрочнить результирующее изделие или повлиять на его вес.

Рассмотрим теперь способы нанесения на изделия покрытий из покрытых частиц. Обратимся снова к фиг. 3, где на изделие 30 нанесено покрытие 28 из покрытых частиц 10 (изделие 30 при этом является, к примеру, подложкой, на которой покрытие 28 образует, например, выводную рамку). Если изделие 30 - металлическое или из металлического сплава, то покрытие 28 электролитически осаждено прямо на изделие 30 посредством описанного ниже метода. Если изделие 30 непроводящее (например, керамика), то изделие 30 сначала покрыто тонким покрытием из проводящего материала, такого как матричный материал, которым покрыты покрытые частицы 10, с помощью осаждения методом химического восстановления (автокаталитического восстановления). Ванна химического восстановления содержит водный раствор, содержащий ионы металла, один или более химических восстановителей, катализатор, один или более комплексообразующих реагентов и один или более ванных коагуляторов, как описано выше. Ионы металла автокаталитически и химически восстанавливаются с по мощью восстановителя или восстановителей, которые заставляют металл осаждаться на изделие 30. Альтернативно, частицы (не покрытые, с предварительным покрытием или покрытые) помещаются в водный раствор, и частицы покрываются металлом и одновременно покрытые металлом частицы наносятся на изделие 30. Вследствие того, что осаждение методом химического восстановления медленнее, чем электролитическое нанесение, покрытые частицы 10 электролитически наносятся на тонкий проводящий слой (посредством описанного ниже метода), как только образован этот тонкий проводящий слой, формируя за счет этого покрытие 28.

Согласно фиг. 11, покрытие 28 наносится на проводящее изделие 30 (или непроводящее изделие, металлизированное тонким проводящим слоем, как описано выше) с помощью использования электролитического совместного осаждения покрытых частиц 10 и матричного материала (материала, из которого образованы покрытия 14 покрытых частиц 10) на изделие 10. По мере того, как покрытые частицы 10 (например, графитовые частицы 12, покрытые тонким промежуточным предварительным покрытием 68 из хрома или кобальта-вольфрама, на которое наносится медное покрытие 14) осаждаются на изделие 30, матричный материал одновременно осаждается вокруг покрытых частиц для заполнения промежутков между покрытыми частицами, образуя покрытие 28.

Как показано на фиг. 12, в альтернативном способе электролитического осаждения матричный материал и частицы 12 (которые покрыты предварительным покрытием 68, как описано выше, но которые еще не покрыты матричным материалом) осаждаются совместно на изделие 30. По мере того, как частицы 12 осаждаются на изделие 30, эти частицы одновременно покрываются матричным материалом Для образования покрытия 28. К примеру, частицы 12 являются графитом, матричный материал - медью, а материал предварительного покрытия представляет собой такой металл, как хром или кобальт-вольфрам.

Альтернативно, покрытие 28 образуется на изделии 30 напылением из газообразной фазы или напылением из жидкой фазы покрытых частиц 10 на изделие. Покрытие 28 затем спекается, после чего покрытие 28 проявляет свое выбранное внутреннее свойство или выбранные внутренние свойства.

Другие выполнения

Графит или алмаз являются хорошими материалами, из которых формируют частицы 12, когда изготавливаемые изделие или покрытие должны иметь низкий коэффициент теплового расширения и высокую удельную теплопроводность, потому что эти материалы не только имеют низкий коэффициент теплового расширения (как имеют и вольфрам или молибден), но также имеют относительно высокую удельную теплопроводность (в отличие от вольфрама и молибдена). Следовательно, эти материалы имеют преимущество в том, что они не имеют вредного побочного эффекта снижения удельной теплопроводности покрытых частиц, а также изделий и покрытий, образованных из этих покрытых частиц.

Когда изготавливаемое изделие или покрытие должно иметь коэффициент теплового расширения, совпадающий с таким же коэффициентом кремниевого полупроводникового или интегрального прибора, к которому это изделие или покрытие непосредственно прикрепляется (кремний имеет коэффициент теплового расширения приблизительно 4,2 мил.частей/град C), это изделие или покрытие содержит, например, покрытые медью алмазные частицы с отношением объемов меди к алмазу приблизительно 20: 80% или покрытые медью графитовые частицы с отношением объемов меди к графиту приблизительно 24:76%.

Можно запроектировать много внутренних свойств иных, нежели удельная теплопроводность или коэффициент теплового расширения. К примеру, можно запроектировать электропроводность изделия в комбинации с проектированием других внутренних свойств. Таким образом, в одном выполнении выбор между использованием графитовых частиц (которые являются электропроводными) и алмазных частиц (которые являются электрическими изоляторами) основано на желательной электропроводности изделия.

Как показано на фиг. 2, частицам 10 не нужно состоять полностью из покрытых частиц. Альтернативно, смесь покрытых частиц, объединенных с другими частицами (например, покрытые медью вольфрамовые частицы можно объединять с медными частицами) может тщательно перемешиваться, а затем уплотняться, чтобы сформировать изделие 22 с внутренними свойствами, которые являются функцией отношений объемов всех материалов в смеси, причем изделие 22 проявляет внутренние свойства изотропно. Альтернативно, покрытые частицы объединяются с материалами, которые проявляют одно или более внутренних свойств анизотропно, что, в свою очередь, заставляет и изделие проявлять одно или более внутренних свойств анизотропно. К примеру, покрытые частицы смешиваются с кристаллическими материалами, имеющими свойства, которые различны в различных направлениях, причем эти кристаллические материалы смешиваются с покрытыми частицами таким образом, чтобы кристаллические материалы стремились ориентироваться в общем направлении. В другом примере покрытые частицы смешиваются с углеродными волокнами, причем эти углеродные волокна стремятся ориентировать в общем направлении. Углеродные волокна обеспечивают прочность на разрыв, которая изменяется в зависимости от направления.

Альтернативные методы изготовления изделий из покрытых частиц включают в себя прессование с инжекцией металла, горячее изостатическое прессование ("hipping"), холодное изостатическое прессование ("cipping"), горячую или холодную изостатическую ковку, горячее или холодное валковое уплотнение (которое уплотняет объединяемые покрытые частицы) и прессование давлением.

Если покрытые частицы 22 уплотняются до плотности, приближающейся к "полной плотности" (плотность, при которой уплотненные покрытые частицы имеют пористость "уровня 2" или "уровня 3" или "невзаимосвязанно", т.е. пористость, которая не обеспечивает межсоединительных проходов, проходящих с одной стороны изделия на другую), то процесс спекания не увеличивает плотности и не меняет размера изделия. Плотность изделия, а тем самым и конечные размеры изделия могут точно управляться при уплотнении. Особенно целесообразно уплотнять до полной плотности, когда частицы содержат определенные неметаллы, такие как графит, потому что, например, покрытые медью графитовые частицы могут уплотняться до полной плотности при относительно низком давлении от 60 до 80 тонн на квадратный дюйм. Когда частицы сформированы из металла или металлического сплава (покрыты ли частицы металлом или не покрыты), для уплотнения частиц до полной плотности обычно требуются давления от 80 до 200 тонн на квадратный дюйм.

На фиг. 6 показан прибор 16 отливки под давлением, включающий в себя пуансон 18 и форму 20, который используется для объединения двух различных слоев 24 и 26 из частиц путем уплотнения для получения изделия 25 с внутренними свойствами, которые изменяются от слоя к слою. Слои 24 и 26 состоят из частиц, составленных из различных материалов или имеющих различные отношения объемов материалов, из которых образованы эти частицы. Частицы необязательно являются покрытыми частицами. Частицы вводятся в форму 20 в слоях 24 и 26, уплотняются до выбранной плотности, чтобы дать зависящие от температуры внутренние свойства (например, удельную теплопроводность или коэффициент теплового расширения), как рассмотрено выше в связи в фиг. 5, и спекаются в водородной атмосфере примерно полчаса. Это спекание заставляет частицы слоев 24 и 26 связываться на границе раздела между двумя слоями, чтобы получить единое слоистое изделие.

К примеру, слой 24 содержит покрытые медью вольфрамовые частицы с отношением объемов меди к вольфраму 27:73%, а слой 26 содержит частицы из элементной меди. Слой 24 после уплотнения имеет удельную теплопроводность приблизительно 225,78 Вт/м•град К и коэффициент теплового расширения приблизительно 8,28 мил.частей/град C. Слой 26 после уплотнения имеет удельную теплопроводность приблизительно 390 Вт/м•град К и коэффициент теплового расширения приблизительно 18,04 мил.частей/град C. Слоистое изделие 25 включается непосредственно между двумя объектами с различными коэффициентами теплового расширения, которые совпадают с коэффициентами теплового расширения слоев 24 и 26. К примеру, слой 24 прикрепляется к бериллиевой керамике, а слой 26 диффузионно связывается с медным теплоотводом.

Альтернативно, слой 24 включает в себя покрытый медью алмаз с отношением объемов меди к алмазу 20:80%, а слой 26 состоит из покрытого медью графита с отношением объемов меди к графиту 24:76%. После уплотнения кремниевый кристалл прикрепляется к той стороне изделия 25, которая соответствует слою 26, а подложка из нитрида алюминия прикрепляется к другой стороне изделия 25, которая соответствует слою 24. Слой 24 имеет удельную теплопроводность приблизительно 781 Вт/м•град К и коэффициент теплового расширения приблизительно 4,8 мил.частей/град C (от 25 до 400oC), который практически совпадает с коэффициентом теплового расширения подложки из нитрида алюминия. Слой 26 имеет удельную теплопроводность приблизительно 379 Вт/м•град К и коэффициент теплового расширения приблизительно 4,3 мил. частей/град C (от 25 до 400oC), который практически совпадает с коэффициентом теплового расширения кремниевого кристалла. Слой 24 альтернативно спроектирован так, чтобы прикрепляться к подложке из окиси бериллия, при этом слой 24 имеет отношение объемов меди к алмазу 37: 63%, удельную теплопроводность приблизительно 698 Вт/м•град К и коэффициент теплового расширения приблизительно 7,6 мил.частей/град C (от 25 до 400oC), который практически совпадает с коэффициентом теплового расширения подложки из окиси бериллия.

Таким образом, слоистое изделие 25 включается непосредственно между двумя объектами с различными коэффициентами теплового расширения. Граница между разными коэффициентами теплового расширения получается внутри слоистого изделия 25, а не на одной или более границах раздела между поверхностями изделия и других приборов. Кроме того, имеется лишь одна граница (расположенная между двумя слоями внутри слоистого, раздельного изделия 25), на которой имеет место несовпадение коэффициентов теплового расширения, а не серия таких границ, расположенных между следующими друг за другом слоями разнородных изделий. Поскольку медные связи между частицами способны деформироваться в холодном состоянии, эти медные связи стремятся поглощать напряжение теплового расширения и, вследствие этого, в соединении между двумя слоями нет растрескивания или расслоения. Кроме того, поскольку связи податливы и поскольку все связи образованы из того же самого материала (все связи медь с медью), эти связи стремятся поглощать напряжения одинаково, вследствие этого изделие не стремится изгибаться дугообразно или волнообразно при больших изменениях температуры. В альтернативном выполнении в изделии 25 имеется более, чем два слоя, и, следовательно имеется более, чем одна внутренняя граница, на которой имеет место несовпадение коэффициентов теплового расширения. Это несовпадение на каждой границе меньше, чем то несовпадение, которое происходит на единственной границе внутри слоистого изделия 25.

На фиг. 7 показан гибридный корпус 72 электроники со сторонами 48, основанием 46 и крышкой 50, который используется в качестве корпуса для полупроводниковых интегральных схем и других электронных приборов. Гибридные корпуса электроники в общем случае изготавливаются из железо-никелевого сплава, известного как КОВАР, имеющий коэффициент теплового расширения, который приблизительно равен тому же коэффициенту стеклянных изоляторов, используемых для изоляции выводных отверстий 44 от проводящего корпуса из КОВАРа. Применение изобретения к изготовлению гибридного корпуса 72 зависит от того, используется ли обычная стеклянная изоляция для изолирования выводных отверстий 44, или же используется иная изоляция.

Если используется обычная стеклянная изоляция, то целью является изготовление гибридного корпуса с коэффициентом теплового расширения, практически совпадающим с тем же коэффициентом у КОВАРа, но с более высокой удельной теплопроводностью, чем у КОВАРа. К примеру, гибридный корпус может изготавливаться из покрытых железом графитовых частиц с отношением объемов железа к графиту 26:74%, коэффициентом теплового расширения приблизительно 3,2 мил. частей/град C (от 25 до 400oC), практически совпадающим с тем же коэффициентом у КОВАРа, и удельной теплопроводностью приблизительно 295 Вт/м•град К, которая много выше, чем удельная теплопроводность КОВАРа (приблизительно 11 Вт/м•град К).

Если стекло для изоляции выводных отверстий 44 заменяется низкотемпературной стеклянной керамикой, то гибридный корпус 72 изготавливается, например, из покрытых медью графитовых частиц с отношением объемов меди к графиту 39:61%. Это отношение объемов обеспечивает высокую удельную теплопроводность приблизительно 379 Вт/м•град К и коэффициент теплового расширения приблизительно 6,9 мил.частей/град C (25 - 400oC), который запроектирован, что бы практически совпадать с коэффициентом теплового расширения стеклянного керамического материала, используемого для изоляции выводных отверстий 44.

Коэффициент теплового расширения во всем гибридном корпусе 72 электроники в высокой степени равномерен. Поскольку основание 46 и стороны 48 гибридного корпуса 72 электроники могут изготавливаться вместе сетчатыми как единое целое (тогда как в корпусе из КОВАРа основание 46 и стороны 48 обычно обрабатываются по отдельности из цельных кусков материала КОВАР), корпус 72 может изготавливаться без удорожания за счет стоимости станочной обработки или спайки базы 46 и сторон 48, хотя крышка 50 должна прикрепляться к сторонам 48 путем пайки после того, как интегральная схема будет помещена внутрь корпуса.

На фиг. 8 показан корпус 52 электроники с набором интегральных схем 54, установленных на подложку 56 из низкотемпературной стеклянной керамики, поддерживаемую комбинированной конструктивной, тепловой и заземляющей пластиной 58. Конструктивная пластина 58 изготавливается из покрытых медью графитовых частиц с отношением объемов меди к графиту 39:61%. Это отношение объемов обеспечивает высокую удельную теплопроводность приблизительно 379 Вт/м•град К, высокое прочность на разрыв и коэффициент теплового расширения приблизительно 6,9 мил.частей/град C (от 25 до 400oC), который практически совпадает с коэффициентом теплового расширения керамической подложки 56. Этот коэффициент теплового расширения в высокой степени равномерен и изотропен во всей конструктивной пластине 58. Покрытые медью графитовые частицы, из которых изготовлена конструктивная пластина 58, уплотняются до плотности, выбранной так, чтобы характер расширения конструктивной пластины 58 практически совпадал с нелинейным характером расширения керамической подложки 56. Затем покрытые частицы спекаются. "Незрелая" керамическая подложка 56 (керамическая подложка, которая еще не прокаливалась) наслаивается затем на конструктивную пластину 58, после чего "незрелая" керамическая подложка 56 прокаливается. Керамическая подложка 56 имеет температуру прокаливания ниже температуры, при которой конструктивная пластина 58 спекается в твердом состоянии. Вследствие этого, когда керамическая подложка 56 прокаливается, будучи установленной на конструктивной пластине 58, покрытия частиц в конструктивной пластине не расплавляются. Предварительно спеченная конструктивная пластина 58 обеспечивает высокие выходы производства за счет получения конструктивной платформы, на которой можно работать во всем производственном цикле с тонкими хрупкими слоями керамики и/или стекла без поломок.

На фиг. 9 показан высокомощный полупроводниковый компрессионный модуль 60, который включает в себя кремниевый полупроводниковый прибор 62, например, кремниевый выключатель размером приблизительно в полдоллара или серебряный доллар и имеющий коэффициент теплового расширения приблизительно 4,3. Полупроводниковый прибор 62 прижимается с силой приблизительно 5000 фунтов к теплоотводу 64, образованному из покрытых медью графитовых частиц согласно изобретению. Полупроводниковый прибор 62 имеет молибденовую заднюю поверхность с низким коэффициентом теплового расширения, которая примыкает сзади к алюминиевому теплоотводу 66 (который не изготавливается из частиц). Теплоотвод 64, имеющий отношение объемов меди к графиту 24:76%, спроектирован так, чтобы иметь высокую теплопроводность 379 Вт/м•град К и коэффициент теплового расширения 4,3 мил.частей/град C (от 25 до 400oC), который практически совпадает с коэффициентом теплового расширения полупроводникового прибора 62, причем этот коэффициент теплового расширения в высокой степени равномерен во всем теплоотводе 64. Проектирование коэффициента теплового расширения теплоотвода 64 продлевает срок службы полупроводникового прибора 62 путем предотвращения царапин на полупроводниковом приборе 62 из-за нажатия взаимодействующего с ним теплоотвода 64, что может вызвать короткое замыкание.

Рассмотрены новые и усовершенствованные устройство и методы проектирования внутренних свойств изделий, изготавливаемых путем объединения частиц. Очевидно, что специалисты могут теперь выполнить многочисленные использования и модификации описанных здесь конкретных применений и отступления от них без отхода от изобретательской концепции. К примеру, принципы изобретения могут быть приложены в других областях, таких как огнестрельное оружие и боевая техника, чтобы обеспечить у гильз и снарядов те же самые коэффициенты теплового расширения, что и у пушек, из которых они выстреливаются, которые могут быть покрыты изнутри керамическим материалом. Следовательно, изобретение надлежит толковать как охватывающее все и каждый новые признаки и новые комбинации признаков, представленные или содержащиеся в рассмотренных здесь устройстве и методах, и ограниченное единственно духом и объемом прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОПРОВОДЯЩИЙ МАТЕРИАЛ | 2001 |

|

RU2270821C2 |

| МОЩНЫЙ ПОЛУПРОВОДНИКОВЫЙ ПРИБОР | 2009 |

|

RU2407106C1 |

| ПОЛУПРОВОДНИКОВЫЙ ИСТОЧНИК ИЗЛУЧЕНИЯ | 2012 |

|

RU2511280C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ С КОМПОЗИТНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2019 |

|

RU2740701C2 |

| Способ получения алмазно-металломатричных композиционных изделий | 2023 |

|

RU2822698C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2392090C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2010 |

|

RU2536847C2 |

| ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА СВЧ | 2011 |

|

RU2489770C1 |

| СПОСОБ ПОКРЫТИЯ СУПЕРАБРАЗИВА МЕТАЛЛОМ | 2001 |

|

RU2247794C2 |

| ГРАФИТОВЫЙ ЭЛЕКТРОД | 2013 |

|

RU2623446C2 |

Изобретение относится к производству изделий и покрытий, проектируемых так, чтобы иметь заранее выбранные удельные теплопроводности и коэффициенты температурного расширения (КТР), согласующиеся с такими же характеристиками тех материалов, к которым эти изделия и покры- тия прикрепляются. Изобретение включает способ придания частицам желательного значения удельной теплопроводности и/или КТР путем нанесения на них покрытия, сами покрытые частицы и изделия, изготовленные из множества покрытых частиц путем их объединения уплотнением, изостатическим прессованием или инжекционным формованием. Способ заключается в том, что на каждую частицу покрытие наносят в определенном объеме по отношению к объему самой частицы так, чтобы полученные значения удельной теплопроводности и/или КТР покрытой частицы отличались от значений этих свойств у материалов частиц и покрытия. В качестве материала частицы используют графит, алмаз, вольфрам или никель-42, а в качестве материала покрытия - медь. При определенных соотношениях объемов меди к графиту алмазу, вольфраму или никелю-42 у покрытых частиц получают желательные значения удельной теплопроводности и КТР в температурном диапазоне 25 - 400oC. Изобретение повышает надежность воспроизводимости проектируемых параметров у создаваемых изделий. 4 с. и 10 з.п.ф-лы, 12 ил.

| US 5184662 A, 09.02.93 | |||

| US 4711814 A, 08.12.87 | |||

| US 4505720 A, 19.03.85 | |||

| US 4063907 A, 20.12.77 | |||

| US 4323395 A, 06.04.82 | |||

| US 5152959 A, 06.10.92 | |||

| US 4894293 A, 16.01.90 | |||

| US 4602956 A, 29.07.86 | |||

| СПОСОБ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МЕТАЛЛОВ | 0 |

|

SU354940A1 |

| 0 |

|

SU178653A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ КОЛЛЕКТОРНЫХ ПЛАСТИН | 0 |

|

SU155533A1 |

| Способ прессования биметаллических изделий из порошков | 1988 |

|

SU1524967A1 |

| СПОСОБ ОСАЖДЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 0 |

|

SU265653A1 |

| 1972 |

|

SU412294A1 | |

| Новые материалы в технике / Под ред.Е.В.Тростянской и др | |||

| - М.: Химия, 1964, с.532 - 644. | |||

Авторы

Даты

1999-10-27—Публикация

1995-07-27—Подача